一种适用于铝质电池连接件的电压采样点的制作方法

1.本实用新型涉及电池连接件技术领域,更具体地说,是涉及一种适用于铝质电池连接件的电压采样点。

背景技术:

2.在新能源电池的行业中,电池连接件可以安装有电池电压采样点,目前的电池电压采样点的连接方式可以包括以下几种:1、在电池连接件的铝排上钻孔,用螺母螺杆连接,并在采样线束的一端压接一个连接器;2、采用柔性pcb板,在柔性pcb板的侧面伸出镍片,再用激光焊接技术把镍片焊在电池连接件的铝排上;3、直接把采样线束的一端(裸铜)用超声波焊接技术把铜线焊在电池连接件的铝排上。然而,第1种方式用螺母螺杆连接,人工安装不方便,而且容易松动,接触不好,第2种方式用激光焊接技术把镍片焊上,如果后续要更换电池,镍片拆卸不了,只能把整个柔性pcb板一起更换,成本太高,第3种方式用超声波焊接技术把铜线直接焊接在电池连接件的铝排上,如果后续要更换电池,也拆卸不了,只能把整个采样线束一起更换,成本较高。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的上述缺陷,提供一种适用于铝质电池连接件的电压采样点。

4.为实现上述目的,本实用新型的提供了一种适用于铝质电池连接件的电压采样点,包括pcb板、铜铝复合片和第一电压采样点连接器,所述第一电压采样点连接器焊接在pcb板的第一表面上,所述铜铝复合片包括铝片和面积小于铝片的铜片,所述铜片的第二表面上电镀有镍从而形成镀镍表面,所述铜片的镀镍表面与铝片的第一表面焊接在一起,所述pcb板的侧面设有若干个铝质的焊点,所述pcb板的焊点通过pcb板上布置的线路与第一电压采样点连接器的引脚电连接,所述pcb板的焊点焊接在铜片的第一表面上,从而使pcb板的第二表面贴合固定在铜片上。

5.作为优选的,所述第一电压采样点连接器设置为插拔型连接器或接触型连接器。

6.作为优选的,所述铝片的厚度设置为0.4mm~0.7mm。

7.作为优选的,所述铜片的厚度设置为0.03mm~0.06mm。

8.作为优选的,所述铜片的镀镍表面通过高分子扩散焊接方式与铝片的第一表面焊接在一起。

9.作为优选的,所述第一电压采样点连接器通过smt回流焊方式焊接在pcb板的第一表面上。

10.作为优选的,所述pcb板的焊点通过smt回流焊方式焊接在铜片的第一表面上。

11.与现有技术相比,本实用新型的有益效果在于:

12.1、本实用新型的新型电压采样点包括pcb板、铜铝复合片和第一电压采样点连接器,第一电压采样点连接器能够通过pcb板与铜铝复合片实现更好的焊接和接触,铜铝复合

片有利于与铝质的电池连接件进行激光焊接作业,使铜铝复合片能够与铝质的电池连接件实现更好的焊接和接触,能够解决现有的覆铜pcb板或连接器无法直接焊接在铝质的电池连接件上的问题。

13.2、本实用新型的新型电压采样点采用的第一电压采样点连接器能够与电压采样柔性电路板上的第二电压采样点连接器实现可拆卸式连接,方便电池连接件与电压采样柔性电路板的,当需要更换电池时,无需连同电压采样柔性电路板一起更换,降低了成本。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

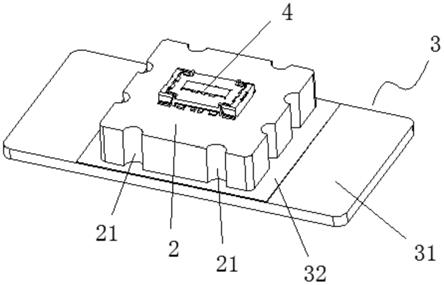

15.图1是本实用新型实施例提供的新型电压采样点的结构示意图;

16.图2是本实用新型实施例提供的铜铝复合片的剖面图;

17.图3是本实用新型实施例提供的电压采样点与铝质电池连接件的装配图;

18.图4是本实用新型实施例提供的电压采样柔性电路板和第二电压采样点连接器的结构示意图。

具体实施方式

19.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参考图1和图2,本实用新型的实施例提供了一种适用于铝质电池连接件的电压采样点,包括pcb板2、铜铝复合片3和第一电压采样点连接器4,下面结合附图对本实施例各个组成部分进行详细说明。

21.如图1和图2所示,第一电压采样点连接器4焊接在pcb板2的第一表面上,铜铝复合片3包括铝片31和面积小于铝片31的铜片32,铜片32的第二表面上电镀有镍从而形成镀镍表面33,铜片32的镀镍表面33与铝片31的第一表面焊接在一起,pcb板2的侧面设有若干个铝质的焊点21,pcb板2的焊点21通过pcb板2上布置的线路与第一电压采样点连接器4的引脚电连接,pcb板2的焊点21焊接在铜片32的第一表面上,从而使pcb板2的第二表面贴合固定在铜片32上。

22.在本实施例中,铜片32的镀镍表面33可以通过高分子扩散焊接方式与铝片31的第一表面焊接在一起。第一电压采样点连接器4可以通过smt回流焊方式焊接在pcb板2的第一表面上。pcb板2的焊点21可以通过smt回流焊方式焊接在铜片32的第一表面上。

23.其中,在铜片32与铝片31之间设置镀镍层,有利于铜片32通过高分子扩散焊接方式与铝片31焊接在一起。

24.优选的,第一电压采样点连接器4可以设置为插拔型连接器、接触型连接器或其他

各种方便拆卸的连接器。

25.具体实施时,通过有限元分析模拟实验得到,铝片31的厚度可以优选设置为0.4mm~0.7mm,其能够很好地解决了回流焊中热膨胀应力的问题,防止铝片31发生开裂等损伤。此外,铝片31的厚度设计也基于结构的间隙考虑,其方便铝片与治具的装夹。

26.通过有限元分析模拟实验得到,铜片32的厚度可以优选设置为0.03mm~0.06mm,其很好地解决了回流焊中热膨胀应力的问题,防止铜片32发生开裂等损伤。

27.如图3所示,本实施例的电压采样点可以焊接在铝质的电池连接件1上,其中,电压采样点的铝片31可以通过激光焊接方式与电池连接件1焊接在一起。铝片31和电池连接件1的焊接类型为线状,焊接连接处7呈线条形。

28.具体使用时,电压采样点的第一电压采样点连接器4能够与电压采样柔性电路板5上的第二电压采样点连接器6实现可拆卸式连接,第二电压采样点连接器6也设置为与第一电压采样点连接器4相配套的插拔型连接器、接触型连接器或其他各种方便拆卸的连接器。当第一电压采样点连接器4为公端时,第二电压采样点连接器6为母端,当第一电压采样点连接器4为母端时,第二电压采样点连接器6为公端。

29.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1