天线喇叭的制作方法

1.本公开涉及微波天线技术领域,具体而言,涉及一种天线喇叭。

背景技术:

2.喇叭天线是一种用于广泛的微波天线,其优点是结构简单、频带宽、功率容量大、调整与使用方便。合理的选择喇叭尺寸,可以取得良好的辐射功能;因此喇叭天线在军事和民用上应用非常广泛,是一种常见的测试天线。

3.通常,天线喇叭内腔采用慢走丝切割完成,对于一些内腔,外形尺寸较小的喇叭这种加工方式完全满足加工需要,而且加工成本也不会太高。但是,对于一些大截面,长度较大的喇叭采用慢走丝的加工方式就显得加工效率低,成本高。

4.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本公开的目的在于提供一种天线喇叭,能够降低天线喇叭的加工成本。

6.根据本公开的一个方面,提供了一种天线喇叭,该天线喇叭包括:

7.第一壳体与第二壳体,所述第一壳体与所述第二壳体连接形成天线喇叭本体,所述天线喇叭本体包括性对的第一端和第二端;

8.第一法兰,设于所述天线喇叭本体的第一端;

9.第二法兰,设于所述天线喇叭本体的第二端。

10.在本公开的一种示例性实施例中,所述天线喇叭本体从所述第一端向所述第二端一侧呈渐扩状。

11.在本公开的一种示例性实施例中,在与所述天线喇叭本体延伸方向垂直的截面上,所述天线喇叭本体呈矩形。

12.在本公开的一种示例性实施例中,所述第一壳体呈板状,所述第二壳体呈槽状,所述第一壳体与所述第二壳体配合形成矩形天线喇叭。

13.在本公开的一种示例性实施例中,所述天线喇叭本体的第一端和第二端的开口均成矩形。

14.在本公开的一种示例性实施例中,所述第一壳体与所述第二壳体通过螺纹件连接。

15.在本公开的一种示例性实施例中,所述第一壳体与所述第二壳体焊接。

16.在本公开的一种示例性实施例中,所述第一法兰与所述第二法兰分别与所述天线喇叭本体焊接在一起。

17.在本公开的一种示例性实施例中,所述第一法兰的外圈呈圆形,所述第二法兰的外圈呈矩形。

18.在本公开的一种示例性实施例中,所述天线喇叭本体的所述第一端形成有与所述

第一法兰匹配的第一台阶结构,所述第二端形成有与所述第二法兰匹配的第二台阶结构。

19.本公开提供的天线喇叭,在形成大喇叭腔时,对第一壳体、第二壳体、第一法兰与第二法兰等零件进行了拆解,便于各零件的加工,降低了加工的工艺难度,进而优化了加工工艺;既提高零件的加工精度,满足技术要求,又能提高了加工效率,降低了加工成本。

20.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

21.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

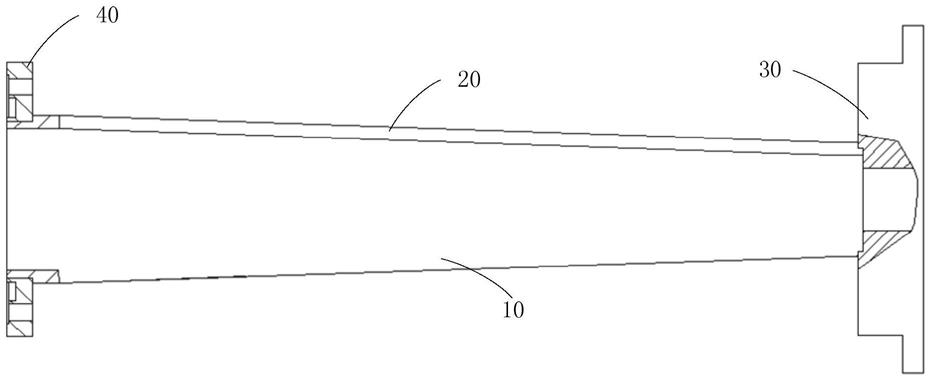

22.图1为本公开的一种实施例提供的天线喇叭的局部剖视示意图;

23.图2为本公开的一种实施例提供的天线喇叭的截面示意图;

24.图3为图2中a-a面的截面示意图;

25.图4为本公开的一种实施例提供的第一壳体的示意图;

26.图5为本公开的一种实施例提供的第一壳体的主视图;

27.图6为本公开的一种实施例提供的第一壳体的侧视图;

28.图7为本公开的一种实施例提供的第二壳体的主视图;

29.图8为本公开的一种实施例提供的第二壳体的侧视图;

30.图9为本公开的一种实施例提供的第一法兰的主视图;

31.图10为本公开的一种实施例提供的第一法兰的后视图;

32.图11为本公开的一种实施例提供的第一法兰的侧面剖视图;

33.图12为图11中b处的局部放大图;

34.图13为图11中c处的局部放大图;

35.图14为本公开的一种实施例提供的第二法兰的主视图;

36.图15为本公开的一种实施例提供的第二法兰的侧面剖视图。

37.附图标记说明:

38.10、第一壳体;

39.110、第一侧板,120、背板,130、第二侧板,140、第一固定孔,150、第一台阶结构,160、第二台阶结构;

40.20、第二壳体;

41.210、第二固定孔,220、第三台阶结构,230、第四台阶结构;

42.30、第一法兰;

43.310、第一装配孔,320、第一安装孔,330、第二安装孔,340、第一凹槽,350、第二凹槽,360、第三台阶结构;

44.40、第二法兰;

45.410、第二装配孔,420、第三安装孔,430、第三凹槽。

具体实施方式

46.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本公开将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

47.虽然本说明书中使用相对性的用语,例如“上”“下”来描述图标的一个组件对于另一组件的相对关系,但是这些术语用于本说明书中仅出于方便,例如根据附图中所述的示例的方向。能理解的是,如果将图标的装置翻转使其上下颠倒,则所叙述在“上”的组件将会成为在“下”的组件。当某结构在其它结构“上”时,有可能是指某结构一体形成于其它结构上,或指某结构“直接”设置在其它结构上,或指某结构通过另一结构“间接”设置在其它结构上。

48.用语“一个”、“一”、“该”、“所述”和“至少一个”用以表示存在一个或多个要素/组成部分/等;用语“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等;用语“第一”、“第二”和“第三”等仅作为标记使用,不是对其对象的数量限制。

49.本公开实施方式提供了一种天线喇叭,如图1-图15所示,天线喇叭包括:第一壳体10、第二壳体20、第一法兰30与第二法兰40,第一壳体10与第二壳体20连接形成天线喇叭本体,天线喇叭本体包括性对的第一端和第二端,第一法兰30设于天线喇叭本体的第一端,第二法兰40设于天线喇叭本体的第二端。

50.本公开提供的天线喇叭,在形成大喇叭腔时,对第一壳体10、第二壳体20、第一法兰30与第二法兰40等零件进行了拆解,便于各零件的加工,降低了加工的工艺难度,进而优化了加工工艺;既提高零件的加工精度,满足技术要求,又能提高了加工效率,降低了加工成本。

51.具体地,如图1所示,天线喇叭本体从第一端向第二端一侧呈渐扩状,以形成喇叭腔。天线喇叭本体与其延伸方向垂直的纵截面呈矩形,矩形的天线喇叭本体的第一端的尺寸例如可为34mm

×

72.1mm,第二端的尺寸例如可为54.6mm

×

109.2mm,天线喇叭本体在延伸方向上的长度例如为355mm;当然,本领域技术人员还可设置其他尺寸,本公开对此不做限制。

52.其中,天线喇叭本体与其延伸方向垂直的纵截面呈长方形,即天线喇叭本体相邻侧边的宽度不同;当然,天线喇叭本体与其延伸方向垂直的纵截面也可呈正方形,即天线喇叭本体相邻侧边的宽度不同,本公开对此不做限制。

53.其中,天线喇叭本体从第一端向第二端一侧呈渐缩状;或者,天线喇叭本体从第一端向第二端的直径相同;或者,天线喇叭本体从第一端向第二端在不同位置上的直径可部分相同、部分不相同,本领域技术人员可根据实际需要进行选取,本公开对此不做限制。

54.天线喇叭本体与其延伸方向垂直的纵截面呈圆形、椭圆形或不规则形状,本领域技术人员可根据实际需要进行选取,本公开对此不做限制。

55.具体地,如图4-图6所示,第一壳体10包括背板120和位于背板120两侧的第一侧板110和第二侧板130,组合形成u字形槽状结构。其中,第一侧板110和第二侧板130均可与背板120相对垂直设置,也可相对背板120的夹角为锐角或钝角,本公开对此不做限制。

56.其中,第一侧板110和第二侧板130与背板120可通过粘接、焊接、螺纹连接、卡接、铆接或一体成型等方式连接在一起形成第一壳体10。

57.其中,第一侧板110、第二侧板130与背板120的材料例如可为金属材料(铜、铝),第一侧板110、第二侧板130与背板120还可由复合材料形成;第一侧板110和第二侧板130与背板120的材料可相同或不同。

58.如图4和图5所示,第一壳体10的第一端设有第一台阶结构150,第二端设有第二台阶结构160,第一台阶结构150用于配合安装第一法兰30,第二台阶构160用于配合安装第二法兰40。

59.示例的,其中,第一侧板110呈梯形,厚度可为5mm,长度为285mm,上底为39mm,下底为59.6mm,与第二壳体20抵接的侧边与下底的夹角为88

°

,形成的第一台阶结构150的深度为3mm,形成的第二台阶结构160的深度为10mm。

60.其中,第二侧板130呈梯形,厚度可为5mm,长度为332.6mm,上底为39mm,下底为59.6mm,与第二壳体20抵接的侧边与下底的夹角为88

°

;在天线喇叭的延伸方向上,形成的第一台阶结构150的深度为3mm,形成的第二台阶结构160的深度为10mm。

61.其中,背板120呈等腰梯形,厚度可为5mm,长度为332.6mm,上底为82.1mm,下底为120.2mm,侧边与下底的夹角为86

°

;形成的第一台阶结构150的深度为3mm,形成的第二台阶结构160的深度为10mm。

62.具体地,如图7图8示,第二壳体20呈梯形板状,第二壳体20的第一端设有第三台阶结构360,第二端设有第四台阶结构230。

63.其中,第一壳体10与第二壳体20通过螺纹件连接。如图4和图5所示,第一壳体10上设有第一固定孔140。如图7所示,第二壳体20上设有第二固定孔210,采用螺钉穿过第一固定孔140与第二固定孔210将第一壳体10和第二壳体20连接起来。第一固定孔140与第二固定孔210中的至少第一固定孔140为螺纹孔,以与螺纹配合实现锁紧。第一壳体10与第二壳采用螺钉进行连接,便于第一壳体10与第二壳体20的快速组装,便于第一壳体10与第二壳体20的后期拆装维护。当然,第一壳体10与第二壳体20也可通过粘接、焊接、铆接、卡接等方式连接在一起,本公开对此不做限制。

64.本公开提供的天线喇叭,将天线喇叭原有的零件分解为四个零件,加工起来方便很多。首先第一壳体10(喇叭腔)用加工中心进行铣削加工,用机床保证加工精度;再将加工好的第二壳体20(盖板)与第一壳体10的装配面倒角c1.5后用螺钉连接,再在到交出用氩弧焊焊接保证气密性。对大喇叭腔体类似这种零件进行拆解,优化了加工工艺,既保证了零件的加工精度,满足技术要求又提高了加工效率,降低了加工成本。

65.其中,第二壳体20呈等腰梯形,厚度可为5mm,长度为332.6mm,上底为82.1mm,下底为119.2mm,侧边与下底的夹角为86

°

,形成的第一台阶结构150的深度为3mm,形成的第二台阶结构160的深度为10mm。

66.其中,第一固定孔140为m2.5mm、孔深8mm的圆孔,各第一固定孔140间隔15mm均匀分布在侧板的边沿上;第二固定孔210为φ2.6mm的通孔,各第一固定孔140间隔15mm均匀分布在侧板的边沿上。

67.具体地,如图9-图13所示,第一法兰30的外圈呈圆形,内圈形成第一装配孔310,第一装配孔310的大小与形状均与天线喇叭本体的第一端的大小与形状匹配。如图11所示,第

一法兰30的第一装配孔310处形成有第三台阶结构360,第三台阶结构360与第一台阶结构150匹配,以形成第一法兰30与天线喇叭本体的第一端装配时的快速定位和限位。

68.其中,如图9和图10所示,第一法兰30上设有同心圆上分布的第一安装孔320和第二安装孔330,第一安装孔320和第二安装孔330同心圆的直径不同,且第一安装孔320和第二安装孔330在第一法兰30的周向上间隔设置。

69.其中,如图9和图10所示,第一法兰30上设有环形的第一凹槽340和第二凹槽350,环形的第一凹槽340位于环形的第二凹槽350的外圈。

70.其中,第一法兰30的外圈直径为φ134.9mm,第一安装孔320的同心圆直径为φ124mm;环形的第一凹槽340的外边沿直径为φ113mm,第一凹槽340的深度为4.4mm,第一凹槽340的宽度为6.1mm;环形的第二凹槽350的外边沿直径为φ98.55mm,第二凹槽350的深度为25.4mm,第二凹槽350的宽度为7.11mm;第一装配孔310的长度为72.1mm,第一装配孔310的宽度为34mm;形成第一安装孔320处法兰的厚度为8mm,形成第一装配孔310处的厚度为25.4mm。

71.其中,相邻的第一装配孔310之间的夹角为45

°

,相邻的第二装配孔410之间的夹角为45

°

,相邻的第一装配孔310与第二装配孔410之间的夹角为22.5

°

。第一装配孔310的直径为φ10mm,第二装配孔410的直径为φ6.35mm。

72.具体地,如图14和图15所示,第二法兰40的外圈呈矩形,内圈形成第二装配孔410,第二装配孔410的大小与形状均与天线喇叭本体的第二端的大小与形状匹配。第二法兰40的第二装配孔410边沿与筒本体的第一端的第二台阶结构160配合,以形成第二法兰40与天线喇叭本体的第二端装配时的快速定位和限位。

73.其中,如图14和图15所示,第二法兰40上设有呈环形的分布的第三安装孔420。

74.其中,如图14和图15所示,第二法兰40上设有环形的第三凹槽430。

75.具体地,在焊接完成后进行加工喇叭腔体两端的对接台(第一台阶结构150与第二台阶结构160)与两端法兰试装,试装合格后用铝钎焊焊接两端法兰盘,最后加工两端法兰。

76.其中,第二法兰40呈矩形,宽度为106.4mm;形成的第二装配孔410的长度为115.2mm,宽度为60.6mm;在宽度方向上,环形的第三凹槽430上下部分之间中心距为71.1mm。

77.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1