一种光伏焊带互联结构及光伏组件的制作方法

1.本实用新型属于光伏技术领域,具体地说,涉及一种光伏焊带互联结构及光伏组件。

背景技术:

2.近年来,随着石油、煤炭、天然气等化石能源带来的环境污染问题,以及能源储量消耗问题,人们越来越关注可持续利用的清洁能源,其中可以直接将太阳能转换为电能的光伏发电技术尤为突出,在光伏组件封装技术中,寻找合适的光伏电池互联技术,更高效传输电池片转换的电能是提高组件转换效率的重要方向。

3.目前,光伏组件端电流收集传输过程如图1和图2所示,电池片转换的电流经过副栅3收集,副栅3传输到主栅2,主栅传输到焊带1,焊带1传输组件电流。在这个电流收集传输过程中,焊带1和栅线会从两个方面减少电池片转换的电能,从而降低组件转换效率:第一方面,光学损失,焊带和栅线自身会遮挡部分电池片,减少电池片的入射辐照度;第二方面,电学损失,焊带和栅线自身存在一定的接触电阻和传输电阻,在传输电流过程中会损耗部分电能。考虑光学损失与焊带和栅线的平面面积正相关,电学损失与焊带和栅线的截面积负相关,平衡两者损失,可以提高组件封装效率。而传统的组件为n主栅设计,n为电池片主栅数量,从近年来组件技术迭代看,增加主栅和焊带数量同时减小焊带和主栅面积成为光伏组件技术发展的主要趋势,既减少了遮光面积又减小了副栅传输距离,从2010年以来,组件从3主栅发展到9主栅,甚至更多的mbb技术。然而,随着主栅数量的增加,焊带宽度也越来越小,新的问题也开始凸显:

4.(1)焊带拉力:随着焊带宽度减小,虽然焊带数量增加,但是焊带之间是独立的,单根焊带焊接拉力会减小,如果制程过程中和后续产品出现局部受力,单根焊带有被拉脱的风险。

5.(2)焊接精度:随着主栅和焊带宽度减小,对于焊接制程精度要求也提高,当焊带与主栅相对位置发生部分偏移,会提高焊带的传输损失。

6.(3)制程难度:随着主栅和焊带宽度减小,焊带的屈服强度也减弱,当焊带屈服强度低于30mpa时,焊带容易发生卷曲,不利于制程过程中对焊带定型。

技术实现要素:

7.为了解决或者至少部分解决上述光伏组件中焊带存在的问题,本公开的实施例提供了一种光伏焊带互联结构,相比现有nbb组件结构,减少了电池片与焊带的传输损失,提高组件转换效率,具有更高的稳定性,可以提高互联稳定性和焊接良率。

8.这一目的和其他目的至少部分地通过所附独立权利要求中限定的一种光伏焊带互联结构来实现。

9.具体而言,根据本公开第一方面提供一种光伏焊带互联结构,用于配置在光伏组件电池片正面或者背面,包括:多组焊带本体,所述焊带本体在平面内交错连接,形成的若

干网格单元结构。在现有组件封装技术上改变了焊带互联方式,将原本单根独立的焊带编织成网格形式,让原本在nbb组件中独立不互联的焊带交织在一起,形成焊带与焊带之间可以互联的网络结构,相比现有nbb组件结构,减少了电池片与焊带的传输损失,提高组件转换效率;另外,网格焊带具有更高的稳定性,提高互联稳定性和焊接良率;且其整体屈服强度提高,可以降低组件封装制程难度。

10.作为优选方案,所述网格单元结构包括三角形网格。

11.作为优选方案,作为优选方案,所述第一三角形网格形状为等腰三角形,等腰三角形网格包括两侧边以及以一底边,其中底边与侧边的夹角θ的范围在27

°‑

76

°

;所述底边长度范围为15-35mm;通过限定参数,不同的搭配组合同时对应焊带的遮挡面积和传输损失,在合理的参数范围内可以将焊带的遮挡损失和传输损失最小化,在模拟估算中,网格焊带对比nbb焊带在传输效率上有0.2%的传输效率优势。

12.作为优选方案,相邻的网格单元之间具有连接点,所述连接点被挤压形成薄部,使焊带受力形变减小焊带交点处的高度差,同时还能够保证焊接的焊接点更牢固。

13.作为优选方案,所述焊带本体包括基体和包覆在基体外的涂锡层;所述涂锡层的表面涂覆上一层助焊层;助焊层能帮助和促进焊接过程,同时具有保护作用、阻止氧化反应的化学物质,能够保证焊接过程顺利进行的辅助材料;且所述焊带的涂锡层在焊接高温下融化并在重力作用下下沉至焊带底面,能够保持焊带底面平整。

14.作为优选方案,所述焊带本体包括三角形焊带或者圆形焊带一种或多种,所述圆形焊带直径为0.05-0.3mm。

15.作为优选方案,所述焊带本体还包括第四焊带;所述第四焊带位于所述光伏焊带互联结构的边缘,与所述第二焊带和第一焊带编织,围成第二三角形网格。

16.本公开第二方面提供一种光伏组件,包括若干太阳能电池片及上述的光伏焊带,在太阳能电池片之间,和/或太阳能电池片与负载之间通过光伏焊带电连接。

17.作为优选方案,所述太阳能电池片包括副栅和主栅中,所述副栅垂直所述主栅,将所述主栅方向为整体电流传输方向,通过三角形网格焊带的设计,副栅可以设计成由三角形中心点朝焊带发散,副栅分解到主电流传输的矢量本质上承担了部分主电流传输,所以搭配网格焊带的电池栅线设计可以更高效的传输电流,同时这样的设计预计可以节省0.2%-0.5%的银浆耗量。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。附图中:

19.图1为本实用新型实施例提供的现有光伏组件电流传输过程示意图一;

20.图2为本实用新型实施例提供的现有光伏组件电流传输过程示意图二;

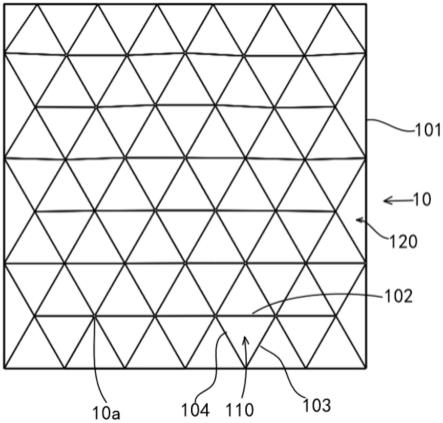

21.图3为本实用新型实施例提供的光伏焊带互联结构结构示意图;

22.图4为本实用新型实施例提供的第一三角形网格的结构示意图。

23.图5为本实用新型实施例提供的连接点结构挤压示意图;

24.图6为本实用新型实施例提供的光伏组件结构示意图一;

25.图7为本实用新型实施例提供的光伏组件结构示意图二;

26.图8为本实用新型提供的现有nbb组件与本示例的光伏组件电流传输比对示意图;

27.图9为本实用新型实施例提供滚筒式涂覆方法示意图。

28.图中:

29.1、焊带;2、主栅;3、副栅;4、滚筒;

30.10、光伏焊带互联结构;101、第四焊带;102、第三焊带;103、第一焊带;104、第二焊带;110、第一三角网格;120、第二三角网格。

具体实施方式

31.使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.下文中将参考附图并结合实施例来详细说明本实用新型。

33.本公开在此基础上提供了一种光伏焊带互联结构,以便解决或至少部分地解决上述焊带结构缺陷。现在将参考图1-9来描述一些示例实施例。

34.本公开提供的光伏焊带互联结构,主要用于配置在光伏组件电池片正面或者背面。应当理解,当太阳能电池片为至少两片时,则相邻两片之间通过焊带连接,即一个焊带连接一个太阳能电池片的受光面电极和另一个太阳能电池片的背光面电极,最外侧的太阳能电池片通过焊带连接接线盒等结构后与负载电连接。

35.本示例光伏焊带互联结构10包括多组焊带本体,焊带本体在平面内交错连接,形成的若干网格单元结构。这里的网格单元结构可以是三角形,菱形以及其他非规则的形状。焊带的材料可以为本领域技术人员公知的各种导电带,例如金属带即焊带,也可以为铜带。

36.由于现有的焊带之间是独立的,随着焊带尺寸减小单根焊带所能承受的拉力也会减小,制程过程中或者组件受外力形变时,焊带存在被拉脱的风险,本示例在现有组件封装技术上改变了焊带互联方式,将原本单根独立的焊带编织成网格形式,让原本在nbb组件中独立不互联的焊带交织在一起,形成焊带与焊带之间可以互联的网络结构,相比现有nbb组件结构,减少了电池片与焊带的传输损失,提高组件转换效率;另外,网格焊带具有更高的稳定性,可以提高焊带的互联稳定性和焊接良率;且其整体屈服强度提高,降低组件封装制程难度。

37.在一种实施方式中,焊带编织的网格单元结构为三角形网格,具体的,可以是等腰三角形网格。参见图4,在实施过程中,多组焊带本体包括多组间隔平行设置的第一焊带103,多组间隔平行设置的第二焊带104,以及多组间隔平行设置的第三焊带102,其中第一焊带103、第二焊带104以及第三焊带102共同被编织、互联围成第一三角形网格110,类似地光伏焊带互联结构包括多组第一三角形网格110排列组成。

38.在第一三角形网格110中,等腰三角形网格包括两侧边b以及以一底边a,发明人经过多次测试,发现通过限定焊带直径、网格角度、网格边距,这三种参数不同的搭配组合同时对应焊带的遮挡面积和传输损失,在合理的参数范围内可以将焊带的遮挡损失和传输损

失最小化,其中底边a与侧边b的夹角a的范围控制在27

°‑

76

°

;具体可以是27

°

、37

°

、45

°

、55

°

、67

°

或76

°

,所述底边长度范围为15-35mm,具体可以是15cm、20cm、25cm、30cm、或35cm

°

;焊带本体直径0.05-0.3mm,具体可以是0.05mm、0.2mm或0.3mm;在模拟估算中,网格焊带对比nbb焊带在传输效率上有0.2%以上的传输效率优势。

39.焊带本体还包括第四焊带101;第四焊带101主要位于光伏焊带互联结构的边缘,用于与第二焊带104和第一焊带103编织围成第二三角形网格120,使得第二焊带104和第一焊带103的头部不会孤立存在,将光伏焊带互联结构形成一个完整的形状。

40.在一种实施方式中,相邻的网格单元之间具有连接点10a,所述连接点10a被挤压形成薄部,使焊带受力形变减小焊带交点处的高度差,同时还能够保证焊接的焊接点更牢固。

41.在一种实施方式中,所述焊带本体包括三角形焊带,圆形焊带以及多边形焊带的一种或多种。焊带本体包括基体和包覆在基体外的涂锡层;涂锡层的表面涂覆上一层助焊层;助焊层能帮助和促进焊接过程,同时具有保护作用,阻止氧化反应的发生,是能够保证焊接过程顺利进行的辅助材料;且所述焊带的涂锡层在焊接高温下融化并在重力作用下下沉至焊带底面,能够保持焊带底面平整。

42.如图9所示,在具体实施过程,使用滚筒式涂覆方法,将光伏焊带互联结构表面涂覆上一层助焊剂,辅助网格焊带与电池片副栅焊接,其中滚筒4为吸水海绵材料,通过定时给滚筒喷淋助焊剂,转动滚筒的同时给网格焊带涂覆助焊剂,这样的涂覆方式可以确保焊带表面均匀涂覆形成助焊层。

43.如图6和图7所示,本公开还提供一种光伏组件,包括若干太阳能电池片及上述的光伏焊带,在太阳能电池片之间,和/或太阳能电池片与负载之间通过光伏焊带电连接。

44.具体的,太阳能电池片包括副栅和主栅中,副栅垂直主栅,将主栅方向为整体电流传输方向,由于现有的焊带之间没有互联,当电池片存在隐裂或者裂片时,对应区域的电流只能通过该区域的焊带传输,增加传输损失。如图8(a)表示为nbb焊带的电流串时方式,在nbb组件中,电流有两个方向被副栅收集,副栅有两个方向传输电流,图8(b)表示为光伏焊带互联结构的电流传输方式,在网格焊带中电流有三个方向被副栅收集,收集效率更高,所以焊带互联结构的表面传输损失会小于nbb组件。

45.另外,如图8(a)在nbb组件中,副栅垂直主栅设计,主栅方向为整体电流传输方向,这样的设计中副栅对主电流传输没有帮助。而在图8(b),因为网格焊带的三角形设计,副栅可以设计成由三角形中心点朝焊带发散,副栅分解到主电流传输的矢量本质上承担了部分主电流传输,所以搭配网格焊带的电池栅线设计可以更高效的传输电流,同时这样的设计预计可以节省0.2%~0.5%的银浆耗量。

46.本公开的光伏焊带互联结构,主要通过网格焊带编织,网格焊点压焊,助焊剂涂敷,焊带牵引放置,焊带焊接等步骤制作,应当理解,本示例不限定光伏焊带互联结构的具体制作过程。

47.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

48.还需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“一”、“二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

49.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1