基片处理装置的制作方法

1.本实用新型的实施方式涉及基片处理装置。

背景技术:

2.一直以来,公知有将溶解有氧的碱性的处理液供给到基片,并进行蚀刻处理的技术(专利文献1参照)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-12802号公报

技术实现要素:

6.实用新型要解决的技术问题

7.本实用新型提供一种能够使在基片形成的孔的深度方向上的蚀刻量的均匀性提供的技术。

8.用于解决课题的技术方案

9.基于本实用新型的一个方式的基片处理装置包括处理槽、外槽、第一气体供给部和第二气体供给部。处理槽将基片浸渍于处理液中。外槽包围处理槽的周围,接受从处理槽溢出的处理液。第一气体供给部对储存在处理槽内的处理液供给不活泼性气体。第二气体供给部从配置于外槽的内侧的开口部向外槽内供给不活泼性气体。

10.实用新型效果

11.依据本实用新型,能够使在基片形成的孔的深度方向上的蚀刻量的均匀性提供的技术

附图说明

12.图1是表示实施方式的基片处理系统的结构的概略模块图。

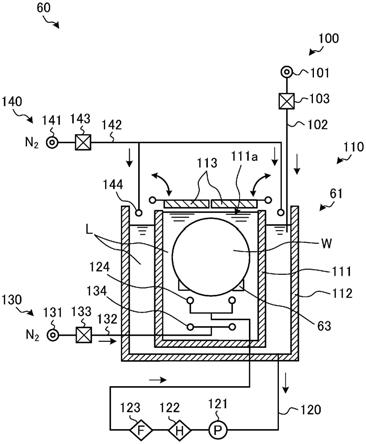

13.图2是表示实施方式的蚀刻处理装置的结构的概略模块图。

14.图3是表示实施方式的蚀刻处理槽中的气体喷嘴的配置的一例的俯视图。

15.图4是表示实施方式的蚀刻处理槽中的气体喷嘴的配置的一例的放大截面图。

16.图5是表示实施方式的变形例1的蚀刻处理槽中的气体喷嘴的配置的一例的俯视图。

17.图6是表示实施方式的变形例1的蚀刻处理槽中的气体喷嘴的配置的一例的放大截面图。

18.图7是表示实施方式的变形例2的蚀刻处理槽中的气体喷嘴的配置的一例的俯视图。

19.图8是表示实施方式的变形例2的蚀刻处理槽中的气体喷嘴的配置的一例的放大截面图。

20.图9是表示实施方式的变形例1、2和参考例中的向处理槽的不活泼性气体供给量与蚀刻液的氧浓度的关系的图。

21.图10是表示实施方式的变形例2的蚀刻处理槽中的气体喷嘴的配置的另一例的俯视图。

22.图11是表示实施方式的变形例3的蚀刻处理槽中的气体喷嘴的配置的另一例的俯视图。

23.图12是表示实施方式的变形例3的蚀刻处理槽中的气体喷嘴的配置的一例的放大截面图。

24.图13是表示实施方式的变形例4的蚀刻处理槽中的浮板的配置的一例的俯视图。

25.图14是表示实施方式的变形例4的蚀刻处理槽中的浮板的配置的一例的放大截面图。

26.图15是表示实施方式的变形例5的蚀刻处理装置的结构的概略模块图。

27.图16是表示实施方式的基片处理中的各部的动作的一例的时序图。

28.图17是表示实施方式的氧浓度测量部的结构的概略模块图。

29.图18是表示实施方式的基片处理中的各部的动作的另一例的时序图。

30.图19是表示实施方式的基片处理中的各部的动作的另一例的时序图。

31.图20是表示实施方式的基片处理的处理顺序的流程图。

具体实施方式

32.以下,参照附图,对本技术公开的基片处理装置和基片处理方法的实施方式进行详细说明。此外,本实用新型不受在以下所示的实施方式的限定。另外,附图是示意性表示的内容,需要注意各要素的尺寸的关系、各要素的比率等存在于现实不同的情况。并且,在附图彼此之间也存在包括彼此的尺寸关系或比率不同的部分的情况。

33.一直以来,公知有将溶解有氧的碱性的处理液供给到基片,并进行蚀刻处理的技术。但是,在上述的现有技术中,在该碱性的处理液的氧浓度降低的情况下,存在在基片形成的孔的开口部侧的蚀刻量、与在孔的底部侧的蚀刻量之差较大的情况。

34.因此,为了克服上述的问题,期待能够提高在基片形成的孔的深度方向上的蚀刻量的均匀性的技术的实现。

35.《基片处理系统的构成》

36.首先,关于实施方式的基片处理系统1的构成,参照图1进行说明。图1是表示实施方式的基片处理系统1的构成的概略模块图。基板处理系统1为基片处理装置的一例。

37.如图1所示,实施方式的基片处理系统1包括载体搬入搬出部2、批次(lot)形成部3、批次载置部4、批次搬送部5、批次处理部6和控制部7。

38.载体搬入搬出部2具有载体台20、载体搬送机构21、载体仓库(stock)22、23和载体载置台24。

39.载体台20载置从外部搬送来的多个载体9。载体9是将多个(例如25个)晶片w以水平姿态上下排列而收容的容器。载体搬送机构21在载体台20、载体仓库22、23和载体载置台24之间进行载体9的搬送。

40.从载置在载体载置台24的载体9利用后述的基片搬送机构30将被处理前的多个晶

片w向批次处理部6搬出。另外,已处理的多个晶片w通过基片搬送机构30从批次处理部6被搬入载置在载体载置台24的载体9。

41.批次形成部3具有基片搬送机构30并形成批次。批次由将1个或多个载体9中所收容的晶片w组合且同时被处理的多个(例如50个)晶片w构成。形成1个批次的多个晶片w以彼此的板面相对的状态隔开一定间隔地排列。

42.基片搬送机构30在载置于载体载置台24的载体9与批次载置部4之间搬送多个晶片w。

43.批次载置部4具有批次搬送台40,并且暂时地载置(待机)通过批次搬送部5在批次形成部3与批次处理部6之间被搬送的批次。批次搬送台40具有:载置由批次形成部3形成的处理前的批次的搬入侧载置台41;和载置通过批次处理部6处理后的批次的搬出侧载置台42。在搬入侧载置台41和搬出侧载置台42中,1批次量的多个晶片w以竖起姿态前后排列地载置。

44.批次搬送部5具有批次搬送机构50,在批次载置部4与批次处理部6之间或批次处理部6的内部进行批次的搬送。批次搬送机构50具有导轨51、移动体52和基片保持体53。

45.导轨51遍及批次载置部4和批次处理部6,沿x轴方向配置。移动体52以一边保持多个晶片w一边能够沿导轨51移动的方式构成。基片保持体53配置在移动体52,保持以竖起姿态前后排列的多个晶片w。

46.批次处理部6对1批次量的多个晶片w一并进行蚀刻处理、清洗处理、干燥处理等。在批次处理部6中,2台蚀刻处理装置60、清洗处理装置70、清洗处理装置80和干燥处理装置90沿着导轨51排列而配置。

47.蚀刻处理装置60对1批次量的多个晶片w一并进行蚀刻处理。清洗处理装置70对1批次量的多个晶片w一并进行清洗处理。清洗处理装置80进行基片保持体53的清洗处理。干燥处理装置90对1批次量的多个晶片w一并进行干燥处理。此外,蚀刻处理装置60、清洗处理装置70、清洗处理装置80和干燥处理装置90的台数不限于图1的例子。

48.蚀刻处理装置60包括:蚀刻处理用的蚀刻处理槽61、冲洗处理用的冲洗处理槽62和基片升降机构63、64。

49.蚀刻处理槽61能够收容以竖起姿态排列的1批次量的晶片w,能够储存蚀刻处理用的药液(以下也称为“蚀刻液”。)。关于蚀刻处理槽61的详细内容在后文说明。

50.在冲洗处理槽62中能够储存冲洗处理用的处理液(去离子水等)。在基片升降机构63、64中,形成批次的多个晶片w以竖起姿态前后排列地被保持。

51.蚀刻处理装置60将通过批次搬送部5搬送的批次用基片升降机构63保持,并使其浸渍在蚀刻处理槽61的蚀刻液中进行蚀刻处理。

52.在蚀刻处理槽61中被蚀刻处理后的批次通过批次搬送部5搬送到冲洗处理槽62中。并且,蚀刻处理装置60将所搬送的批次用基片升降机构64保持,并且通过使其浸渍在冲洗处理槽62的冲洗液中进行冲洗处理。在冲洗处理槽62中被冲洗处理后的批次通过批次搬送部5搬送到清洗处理装置70的清洗处理槽71中。

53.清洗处理装置70包括清洗用的清洗处理槽71、冲洗处理用的冲洗处理槽72和基片升降机构73、74。清洗用的清洗处理槽71中能够储存清洗用的药液(以下也称为“清洗药液”)。清洗药液例如为sc-1(氨、过氧化氢和水的混合液)等。

54.在冲洗处理用的冲洗处理槽72中储存冲洗处理用的处理液(去离子水等)。在基片升降机构73、74中1批次量的多个晶片w以竖起姿态前后排列地被保持。

55.清洗处理装置70将通过批次搬送部5搬送的批次用基片升降机构73保持,并使其浸渍在清洗处理槽71的清洗液中来进行清洗处理。

56.在清洗处理槽71中被清洗处理后的批次通过批次搬送部5向冲洗处理槽72搬送。并且,清洗处理装置70将所搬送的批次用基片升降机构74保持,通过使其浸渍在冲洗处理槽72的冲洗液中来进行冲洗处理。在冲洗处理槽72中被冲洗处理后的批次通过批次搬送部5被向干燥处理装置90的干燥处理槽91搬送。

57.干燥处理装置90具有干燥处理槽91和基片升降机构92。在干燥处理槽91中被供给干燥处理用的处理气体。在基片升降机构92中,1批次量的多个晶片w以竖起姿态前后排列地被保持。

58.干燥处理装置90将通过批次搬送部5搬送的批次用基片升降机构92保持,并使用供给到干燥处理槽91内的干燥处理用的处理气体进行干燥处理。在干燥处理槽91进行了干燥处理后的批次通过批次搬送部5向批次载置部4搬送。

59.清洗处理装置80对批次搬送机构50的基片保持体53供给清洗用的处理液,进而供给干燥气体,由此进行基片保持体53的清洗处理。

60.控制部7控制基片处理系统1的各部(载体搬入搬出部2、批次形成部3、批次载置部4、批次搬送部5、批次处理部6等)的动作。控制部7基于来自开关或各种传感器等的信号,控制基片处理系统1的各部的动作。

61.控制部7包括具有cpu(central processing unit:中央处理器)、rom(read only memory:只读存储器)、ram(random access memory:随机存储器)、输入输出端口等的微型计算机和各种电路。控制部7通过读取存储在未图示的存储部中的程序并执行来控制基片处理系统1的动作。

62.控制部7具有能够由计算机能够读取的存储介质8。存储介质8中保存控制在基片处理系统1中执行的各种处理的上述程序。程序存储在通过计算机能够读取的存储介质8中,但也可以从其它存储介质安装到控制部7的存储介质8中。

63.作为通过计算机能够读取的存储介质8,例如由硬盘(hd)、

フ

软磁盘(fd)、光盘(cd)、光磁盘(mo)、存储卡等。

64.《蚀刻处理装置的结构》

65.接着,关于实施晶片w的蚀刻处理的蚀刻处理装置60的结构参照图2进行说明。图2是表示实施方式的蚀刻处理装置60的解耦股的概略模块图。

66.蚀刻处理装置60包括蚀刻液供给部100和基片处理部110。蚀刻液供给部100将蚀刻液l供给到基片处理部110。蚀刻液l为处理液的一例。

67.实施方式的蚀刻液l例如包含tmah(tetramethylammonium hydro xide:四甲基氢氧化铵)、胆碱水溶液、koh(氢氧化钾)水溶液和氨水之中的至少一者。像这样实施方式中的蚀刻液l为碱性的蚀刻液。

68.蚀刻液供给部100具有蚀刻液供给源101、蚀刻液供给通路102和流量调节器103。

69.蚀刻液供给通路102将蚀刻液供给源101和蚀刻处理槽61的外槽112连接,从蚀刻液供给源101向外槽112内供给蚀刻液l。

70.流量调节器103配置于蚀刻液供给通路102,调节向外槽112内供给的蚀刻液l的流量。流量调节器103具有开闭阀、流量控制阀和流量计等。

71.基片处理部110将晶片w浸渍在从蚀刻液供给部100供给的蚀刻液l中,对该晶片w实施蚀刻处理。晶片w为基片的一例。

72.基片处理部110包括蚀刻处理槽61、基片升降机构63、循环通路120、第一气体供给部130和第二气体供给部140。蚀刻处理槽61具有处理槽111、外槽112和盖体113。

73.处理槽111是用于使晶片w浸渍在蚀刻液l中的槽,收容浸渍用的蚀刻液l。处理槽111在上部具有开口部111a,蚀刻液l被储存至开口部111a附近。

74.在处理槽111中,使用基片升降机构63将多个晶片w浸渍在蚀刻液l中,对晶片w进行蚀刻处理。该基片升降机构63以可升降的方式构成,将多个晶片w以垂直姿态前后排列地保持。

75.外槽112以包围处理槽111的周围的方式配置在处理槽111的外侧,接受从处理槽111的开口部111a流出的蚀刻液l。如图2所示,外槽112内的蚀刻液l的液位维持得比处理槽111内的蚀刻液l的液位低。

76.盖体113开闭处理槽111的开口部111a。即,盖体113能够在覆盖处理槽111的开口部111a的闭锁位置、与开放开口部111a的开放位置之间移动。

77.控制部7(参照图1)通过将盖体113配置在闭锁位置,能够抑制气氛中的氧溶入处理槽111的蚀刻液l中。另外,控制部7通过将盖体113配置在开放位置,能够将晶片w相对于处理槽111内搬入和搬出。

78.此外,在图2的例子中表示了用2个盖体113对开口部111a进行开闭的方式构成的例子,但盖体113的结构并不限定于该例,例如也可以以用1个盖体113开闭开口部111a的方式构成。

79.外槽112与处理槽111通过循环通路120连接。循环通路120的一端连接于外槽112的底部,循环通路120的另一端连接于位于处理槽111内的处理液供给喷嘴124。

80.在循环通路120从外槽112侧起依次配置泵121、加热器122和过滤器123。泵121形成从外槽112经由循环通路120输送到处理槽111内的蚀刻液l的循环流。

81.另外,蚀刻液l从处理槽111的开口部111a溢出,从而再次向外槽112流出。像这样,在基片处理部110内形成蚀刻液l的循环流。即,该循环流在外槽112、循环通路120和处理槽111中形成。

82.加热器122调节在循环通路120中循环的蚀刻液l的温度。过滤器123对在循环通路120中循环的蚀刻液l进行过滤。

83.第一气体供给部130向在处理槽111内存储的蚀刻液l中供给不活泼性气体(例如氮气气体或氩气气体等)。例如,第一气体供给部130向处理槽111内存储的蚀刻液l中喷出不活泼性气体的气泡。

84.第一气体供给部130具有不活泼性气体供给源131、不活泼性气体供给通路132、流量调节器133和气体喷嘴134。

85.不活泼性气体供给通路132将不活泼性气体供给源131与气体喷嘴134连接,从不活泼性气体供给源131向气体喷嘴134供给不活泼性气体(例如氮气气体或氩气气体等)。

86.流量调节器133配置在不活泼性气体供给通路132中,调节向气体喷嘴134供给的

不活泼性气体的供给量。流量调节器133具有开闭阀、流量控制阀和流量计等。

87.气体喷嘴134例如在处理槽111内配置在晶片w和处理液供给喷嘴124的下方。气体喷嘴134向储存在处理槽111内的蚀刻液l喷出不活泼性气体的气泡。

88.实施方式的蚀刻处理装置60通过从气体喷嘴134喷出不活泼性气体的气泡,能够对位于并排列在处理槽111内的多个晶片w之间的间隙供给迅速流动的蚀刻液l。因此,依据实施方式,能够将多个晶片w高效且均等地进行蚀刻处理。

89.第二气体供给部140对外槽112内供给不活泼性气体(例如氮气气体或氩气气体等)。例如第二气体供给部140向储存在外槽112内的蚀刻液l的上方供给不活泼性气体。

90.第二气体供给部140具有不活泼性气体供给源141、不活泼性气体供给通路142、流量调节器143和气体喷嘴144。

91.不活泼性气体供给通路142将不活泼性气体供给源141与气体喷嘴144连接,并且从不活泼性气体供给源141向气体喷嘴144供给不活泼性气体(例如氮气气体或氩气气体等)。

92.流量调节器143配置于不活泼性气体供给通路142中,调节向气体喷嘴144供给的不活泼性气体的供给量。流量调节器143具有开闭阀、流量控制阀和流量计等。气体喷嘴144配置于存储在外槽112内的蚀刻液l的上方。

93.《气体喷嘴的结构》

94.接着,关于实施方式的蚀刻处理槽61中的气体喷嘴144的详细结构参照图3和图4进行说明。图3是表示实施方式的蚀刻处理槽61中的气体喷嘴144的配置的一例的俯视图。

95.另外,图4是表示实施方式的蚀刻处理槽61中的气体喷嘴144的配置的一例的放大截面图。此外,图4是对应图3所示的a-a线的向视截面图的图。

96.如图4所示,在实施方式的蚀刻处理槽61中,气体喷嘴144配置于储存在外槽112内的蚀刻液l的上方。另外,如图3所示,气体喷嘴144沿着外槽112的内壁面112a在水平方向上延伸。

97.并且,如图4所示,气体喷嘴144具有在从铅直下方向外槽112的内壁面112a侧倾斜的方向上喷出不活泼性气体的多个开口部145。像这样,实施方式的第二气体供给部140(参照图2),从配置在外槽112的内侧的开口部145向外槽112内供给不活泼性气体。

98.由此,储存在外槽112内的蚀刻液l的气液界面由不活泼性气体充满,因此能够抑制气氛中的氧溶入外槽112内的蚀刻液l中,因此能够降低外槽112的蚀刻液l的氧浓度。

99.并且,在实施方式中,通过降低外槽112的蚀刻液l的氧浓度,能够使经由循环通路120(参照图2)与外槽112连接的处理槽111的蚀刻液l的氧浓度也降低。

100.在此,在实施方式中,通过使储存在处理槽111内的蚀刻液l的氧浓度降低,能够使在晶片w(参照图2)形成的孔的深度方向上的蚀刻量的均匀性提高。关于其原理在以下进行说明。

101.公知的是,在使用碱性的蚀刻液l进行蚀刻处理的情况下,该蚀刻液l中含有的氧吸附于晶片w,形成氧化膜。

102.并且,在形成于晶片w的孔中,与底部侧相比开口部侧的蚀刻液l的氧浓度较高,因此,与底部侧相比开口部侧的氧吸附变多,因此与底部侧相比开口部侧形成的氧化膜变厚。

103.因此,在蚀刻液l中含有的氧较多的情况下,在晶片w的孔的开口部侧的蚀刻量、与

在晶片w的孔的底部侧的蚀刻量之差变大。

104.与此相对,在实施方式的基片处理中,利用降低了氧浓度的蚀刻液l进行蚀刻。因此,在实施方式中,能够抑制在晶片w的孔的开口部侧的氧吸附。

105.由此,能够使晶片w的孔的开口部侧的蚀刻量、与晶片w的孔的底部侧的蚀刻量之差减小。因此,依据实施方式,能够使在晶片w中形成的孔的在深度方向上的蚀刻量的均匀性提高。

106.另外,在实施方式中,优选第二气体供给部140向储存在外槽112内的蚀刻液l的上方供给不活泼性气体。由此,能够抑制作为对于蚀刻液l的氧的供给通路之一的从蚀刻液l的气液界面溶入氧的状况,由此能够高效地降低蚀刻液l的氧浓度。

107.因此,依据实施方式,能够使在晶片w中形成的孔的深度方向上的蚀刻量的均匀性进一步提高。

108.另外,在实施方式中,优选使用沿着外槽112的内壁面112a在水平方向上延伸的气体喷嘴144向外槽112内供给不活泼性气体。由此能够对储存在外槽112内的蚀刻液l的气液界面整体供给不活泼性气体,因此能够高效地降低蚀刻液l的氧浓度。

109.因此,依据实施方式,能够使形成于晶片w的孔的在深度方向上的蚀刻量的均匀性进一步提高。

110.另外,在实施方式中,优选在气体喷嘴144形成的多个开口部145在从铅直下方向外槽112的内壁面112a侧倾斜的方向上喷出不活泼性气体。像这样,通过从气体喷嘴144向下方喷出不活泼性气体,能够向储存在外槽112内的蚀刻液l的气液界面供给不活泼性气体。

111.并且,在实施方式中,通过向外槽112的内壁面112a侧喷出不活泼性气体,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰。

112.因此,依据实施方式,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰导致的不良状况。

113.在实施方式中,在气体喷嘴144形成的开口部145的直径例如为1~2(mm)程度,开口部145的数量例如为10~30(个)程度。另外,气体喷嘴144的材质为ptfe(polytetrafluoroethylene:聚四氟乙烯)或石英灯的耐药性高的材料。

114.另外,在实施方式中,来自气体喷嘴144的不活泼性气体的供给量例如为每一边50~200(l/min)程度。

115.另外,在实施方式中,优选如图4所示,气体喷嘴144以使开口部145位于比外槽112的内壁面112a与处理槽111的外壁面111b的中间靠外槽112的内壁面112a侧的方式配置。

116.由此,由于能够使开口部145与处理槽111离开,因此能够进一步抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰。

117.因此,依据实施方式,能够进一步抑制由于从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰导致的不良状况。

118.另外,在实施方式中,优选第一气体供给部130(参照图2)向储存在处理槽111内的蚀刻液l之中供给不活泼性气体。像这样,通过向蚀刻液l中供给不活泼性气体而使其溶入蚀刻液l,能够使蚀刻液l的氧浓度降低。

119.因此,依据实施方式,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性

提高。

120.另外,在实施方式中,通过在蚀刻处理槽61设置盖体113,能够抑制气氛中的氧从储存在处理槽111内的蚀刻液l的气液界面溶入蚀刻液l中。

121.因此,依据实施方式,能够使储存在处理槽111内的蚀刻液l的氧浓度进一步降低,由此能够进一步使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

122.另外,在实施方式中,优选使循环通路120(参照图2)的泵121(参照图2)驱动的驱动用的气体不采用空气等而采用不活泼性气体(例如氮气气体或氩气气体等)。由此,通过泵121内的配管,能够抑制驱动用的气体中含有的氧溶入蚀刻液l中。

123.《变形例1》

124.接着,关于实施方式的基片处理系统1的各种变形例参照图5~图15进行说明。图5是表示实施方式的变形例1的蚀刻处理槽61中的气体喷嘴144的配置的一例的俯视图,图6是表示实施方式的变形例1的蚀刻处理槽61中的气体喷嘴144的配置的一例的放大截面图。

125.此外,在以下的各种变形例中,对于与实施方式相同的部位标注相同的附图标记而省略重复的说明。

126.变形例1的蚀刻处理槽61,气体喷嘴144的形状和配置与上述的实施方式不同。具体而言,在变形例1中,第二气体供给部140(参照图2)具有位于在俯视为矩形形状的外槽112的全部的角部的多个(图5中为4个)气体喷嘴144。

127.该气体喷嘴144如图6所示,配置于储存在外槽112内的蚀刻液l的上方。另外,在气体喷嘴144设置有一对开口部145。该一对开口部145如图5所示向相邻的外槽112的两方的角部喷出不活泼性气体。

128.根据这样的结构,在变形例1中,由于能够向储存在外槽112内的蚀刻液l的气液界面供给不活泼性气体,因此能够使蚀刻液l的氧浓度降低。因此,依据变形例1,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

129.在变形例1中,形成于气体喷嘴144的开口部145的直径例如为4~8(mm)程度。另外,在变形例1中,来自气体喷嘴144的不活泼性气体的供给量例如每一个气体喷嘴144为50~200(l/min)程度。

130.另外,在变形例1中,以从相邻的角部彼此喷出的不活泼性气体在外槽112的上部发生碰撞的方式供给不活泼性气体,由此能够向储存在外槽112内的蚀刻液l的气液界面整体供给不活泼性气体。

131.因此,依据变形例1,由于能够高效地使蚀刻液l的氧浓度降低,因此能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性进一步提高。

132.另外,在变形例1中,优选气体喷嘴144的开口部145在俯视时稍微向外(即向外槽112的内壁面112a侧倾斜的方向)喷出不活泼性气体。由此,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体彼此干扰。

133.因此,依据变形例1,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体彼此干扰而导致的不良状况。

134.《变形例2》

135.图7是表示实施方式的变形例2的蚀刻处理槽61中的气体喷嘴144的配置的一例的俯视图,图8是表示实施方式的变形例2的蚀刻处理槽61中的气体喷嘴144的配置的一例的

放大截面图。

136.变形例2的蚀刻处理槽61与变形例1同样地,第二气体供给部140(参照图2)具有位于俯视时为矩形形状的外槽112的全部角部的多个(图7中为4个)气体喷嘴144。

137.该气体喷嘴144如图8所示配置于储存在外槽112内的蚀刻液l的上方。另外,在气体喷嘴144设置有1个开口部145。

138.该1个开口部145如图7所示,以朝向相邻的外槽112的一方的角部、且从相邻的角部彼此喷出的不活泼性气体在外槽112的上部不发生碰撞的方式喷出不活泼性气体。由此,在变形例2中,在外槽112的上部形成不活泼性气体的单方向气流。

139.依据这样的结构,在变形例2中,由于能够向储存在外槽112内的蚀刻液l的气液界面供给不活泼性气体,因此能够使蚀刻液l的氧浓度降低。因此,依据变形例2,能够使形成于晶片w的孔的在深度方向上的蚀刻量的均匀性提高。

140.另外,在变形例2中,在外槽112的上部以形成不活泼性气体的单方向气流的方式从多个气体喷嘴144喷出不活泼性气体。由此,能够向储存在外槽112内的蚀刻液l的气液界面整体供给不活泼性气体。

141.因此,依据变形例2,由于能够高效地使蚀刻液l的氧浓度降低,因此能够进一步提高在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

142.另外,在变形例2中,优选气体喷嘴144的开口部145在俯视时稍微向外方(即向外槽112的内壁面112a侧倾斜的方向)喷出不活泼性气体。由此,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰。

143.因此,依据变形例2,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰导致的不良状况。

144.图9是表示实施方式的变形例1、2和参考例中的向处理槽111的不活泼性气体供给量与蚀刻液l的氧浓度的关系的图。此外,图9的例子中的参考例是指在蚀刻处理槽61没有设置第二气体供给部140的情况的例子。

145.如图9所示可知,在从第一气体供给部130向处理槽111内均以相同的量x1供给不活泼性气体的情况下,与没有设置第二气体供给部140的参考例相比,变形例1、2中蚀刻液l的氧浓度降低。

146.即,在变形例1和变形例2中,通过在蚀刻处理槽61设置第二气体供给部140,能够使蚀刻液l的氧浓度降低。

147.此外,变形例2中的气体喷嘴144的配置不限于图8的例子。图10是表示实施方式的变形例2的蚀刻处理槽61中的气体喷嘴144的配置的另一例的俯视图。

148.如图10所示,在变形例2中,将块状的气体喷嘴144配置在外槽112的外壁面112b,可以经由以贯通外槽112的方式形成的开口部145向外槽112内供给不活泼性气体。

149.依据这样的结构,与图8的例子同样地,由于能够在外槽112的上部形成不活泼性气体的单方向气流,因此能够使蚀刻液l的氧浓度降低。因此,依据变形例2,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

150.《变形例3》

151.图11是表示实施方式的变形例3的蚀刻处理槽61中的气体喷嘴144的配置的一例的俯视图,图12是表示实施方式的变形例3的蚀刻处理槽61中的气体喷嘴144的配置的一例

的放大截面图。此外,图12是与图11所示的b-b线的向视截面图对应的图。

152.如图12所示,在变形例3的蚀刻处理槽61中,气体喷嘴144配置于储存在外槽112内的蚀刻液l的内部。另外,如图11所示,气体喷嘴144沿着外槽112的内壁面112a在水平方向上延伸。

153.并且,如图12所示,具有气体喷嘴144在铅直下方向外槽112的内壁面112a侧倾斜的方向喷出不活泼性气体的多个开口部145。该多个开口部145向储存在外槽112内的蚀刻液l之中供给不活泼性气体。

154.像这样,通过向蚀刻液l之中供给不活泼性气体而使其溶入蚀刻液l中,能够使储存在外槽112内的蚀刻液l的氧浓度降低。

155.由此,由于使储存在处理槽111内的蚀刻液l的氧浓度也降低,因此能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

156.另外,在变形例3中,通过向储存在外槽112内的蚀刻液l之中供给不活泼性气体,浮起的不活泼性气体到达蚀刻液l的气液界面,因此也能够对在外槽112内储存的蚀刻液l的气液界面供给不活泼性气体。

157.由此,在外槽112内储存的蚀刻液l的气液界面被不活泼性气体充满,因此能够高效地使蚀刻液l的氧浓度降低。因此,依据变形例3,能够进一步使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

158.在变形例3中,在气体喷嘴144形成的开口部145的直径例如为0.1(mm)程度,开口部145的数量例如为10~30(个)程度。另外,在变形例3中,来自气体喷嘴144的不活泼性气体的供给量例如为每一边1~10(l/min)程度。

159.另外,在变形例3中,优选使用沿着外槽112的内壁面112a在水平方向上延伸的气体喷嘴144向外槽112内供给不活泼性气体。由此,由于能够向储存在外槽112内的蚀刻液l整体供给不活泼性气体,所以能够高效地使蚀刻液l的氧浓度降低。

160.因此,依据变形例3,能够进一步使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

161.另外,在实施方式中,优选形成于气体喷嘴144的多个开口部145在从铅直下方向外槽112的内壁面112a侧倾斜的方向上喷出不活泼性气体。像这样,通过从气体喷嘴144向下方喷出不活泼性气体,能够抑制蚀刻液l向气体喷嘴144的内部逆流。

162.《变形例4》

163.图13是表示实施方式的变形例4的蚀刻处理槽61中的浮板150的配置的一例的俯视图,图14是表示实施方式的变形例4的蚀刻处理槽61中的浮板150的配置的一例的放大截面图。此外,图14是与图13所示的c-c线的向视截面图对应的图。

164.如图13和图14所示,在变形例4中,设置覆盖储存在外槽112内的蚀刻液l的上部的浮板150。由于该浮板150对应于储存在外槽112内的蚀刻液l的液面而浮沉,因此具有总是使蚀刻液l的气液界面的面积较小的功能。

165.由此,能够抑制作为对蚀刻液l的氧的供给通路之一即从蚀刻液l的气液界面溶入氧的状况,因此能够使蚀刻液l的氧浓度降低。

166.因此,依据变形例4,能够使在晶片w形成的孔的深度方向上的蚀刻量的均匀性提高。

167.作为浮板150,例如由ptfe或石英等的耐药性高的材料构成,能够使用内部为中空的板等。另外,作为浮板150,也可以使用例如比重比较轻的材料的表面用ptfe或石英形成了涂层的板等。

168.《变形例5》

169.图15是表示实施方式的变形例5的蚀刻处理装置60的结构的概略模块图。如图15所示,在变形例5中,设置覆盖处理槽111和外槽112的上部的分隔壁114,这一点与上述的实施方式不同。

170.该分隔壁114覆盖处理槽111和外槽112的上部,由此处理槽111和外槽112与外部彼此隔离。并且,第二气体供给部140向该分隔壁114的内部空间s供给不活泼性气体。

171.由此,能够使储存在外槽112内的蚀刻液l的气液界面整体充满不活泼性气体,因此能够使蚀刻液l的氧浓度降低。因此,依据变形例5,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

172.另外,在变形例5中,由于储存在处理槽111内的蚀刻液l的气液界面整体由不活泼性气体充满,因此能够进一步使蚀刻液l的氧浓度降低。因此,依据变形例5,能够进一步使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

173.《基片处理的具体例》

174.接着,关于实施方式的基片处理的具体例,参照图16~图19进行说明。图16是表示实施方式的基片处理中的各部的动作的一例的时序图。

175.此外,在图16所示的时序图中,表示了第一气体供给部130、第二气体供给部140、泵121、氧浓度测量部160、和由该氧浓度测量部160测量的蚀刻液l的氧浓度的动向。

176.在此,关于氧浓度测量部160的概要使用图17进行说明。图17是表示实施方式的氧浓度测量部160的构成的概略模块图。

177.如图17所示,实施方式的氧浓度测量部160具有循环通路161、氧浓度传感器162、抽吸器163、不活泼性气体供给源164、不活泼性气体供给路165和流量调节器166。

178.循环通路161将处理槽111与外槽112之间连接。循环通路161的一端连接到比处理槽111的液面稍微靠下方,循环通路161的另一端连接到比外槽112的液面靠上方。

179.在循环通路161中从处理槽111侧起依次配置有氧浓度传感器162和抽吸器163。不活泼性气体供给通路165将不活泼性气体供给源164与抽吸器163连接,从不活泼性气体供给源164向抽吸器163供给不活泼性气体(例如氮气气体或氩气气体等)。

180.流量调节器166配置于不活泼性气体供给通路165,调节向抽吸器163供给的不活泼性气体的供给量。流量调节器166具有开闭阀、流量控制阀和流量计等。

181.氧浓度测量部160通过将不活泼性气体供给到抽吸器163而使该抽吸器163动作,从而用循环通路161将在处理槽111内储存的蚀刻液l的一部分抽出。

182.并且,氧浓度测量部160利用氧浓度传感器162测量从处理槽111抽出的蚀刻液l的氧浓度。由此,氧浓度测量部160能够测量在处理槽111内储存的蚀刻液l的氧浓度。

183.在实施方式中,优选从储存在处理槽111内的蚀刻液l的开口部111a侧抽出蚀刻液l。由此,由于与底部侧相比靠近气液界面,因此能够测量氧浓度容易上升的开口部111a侧的蚀刻液l的氧浓度。

184.另外,在实施方式中,优选使用从不活泼性气体供给源164供给的不活泼性气体

(例如氮气气体或氩气气体等),使抽吸器163动作。由此,通过抽吸器163,能够抑制驱动用的气体中含有的氧溶入蚀刻液l中。

185.此外,在实施方式中,将储存在处理槽111内的蚀刻液l的一部分抽出的吸引机构不限于抽吸器163,也可能够使用其它的吸引机构。

186.返回图16的说明。在图16的例子中,依次地实施液交换处理、温度调节处理、待机处理、准备处理、蚀刻处理和待机处理。首先,控制部7(参照图1)从时间t0起使蚀刻液供给部100等动作,开始交换蚀刻处理槽61内的蚀刻液l的液交换处理。

187.此外,在该时间t0的时间点,第一气体供给部130、第二气体供给部140、泵121和氧浓度测量部160的任一者均不进行动作(为off状态)。另外,从时间t0起,供给到蚀刻处理槽61的蚀刻液l的氧浓度为比较高的浓度(例如浓度c3)。

188.接着,从液交换处理结束的时间t1起,控制部7使泵121动作(成为on状态),在循环通路120中形成循环流。并且,控制部7使循环通路120的加热器122动作,由此,开始对交换了的蚀刻液l的温度进行调节的温度调节处理。

189.接着,蚀刻液l的温度上升至给予的温度,从温度调节处理结束的时间t2起,控制部7开始待机处理。该待机处理是指,直至对于蚀刻处理槽61预约了1个批次的蚀刻处理为止的期间,进行待机的处理。

190.在此,图16的例子中,该待机处理中,第一气体供给部130和第二气体供给部140均保持不进行动作的状态。由此,如图16所示,在待机处理中的蚀刻液l的氧浓度保持为较高浓度(例如浓度c3)。

191.接着,从对于蚀刻处理槽61所预约的1个批次的蚀刻处理的时间t3起,控制部7开始准备处理。具体而言,控制部7从时间t3起使第一气体供给部130和第二气体供给部140动作(成为on状态),开始向处理槽111和外槽112的不活泼性气体的供给。

192.由此,如图16所示,从时间t3起蚀刻液l的氧浓度逐渐变低。另外,控制部7从时间t3起使氧浓度测量部160动作(成为on状态),开始蚀刻液l的氧浓度的测量。

193.接着,从储存在处理槽111内的蚀刻液l的氧浓度成为比给予的第一阈值c1低的时间t4起,控制部7开始所预约的批次的蚀刻处理。此外,第一阈值c1例如为0.1ppm程度。

194.在该蚀刻处理中,控制部7首先在时间t4停止第一气体供给部130和第二气体供给部140(成为off状态),停止向处理槽111和外槽112的不活泼性气体的供给。

195.并且,控制部7将所预约的批次搬入处理槽111内。像这样,通过停止不活泼性气体的供给然后将批次搬入处理槽111内,由此能够抑制在批次的搬入时由于不活泼性气体的气泡而晶片w发生移动的情况。

196.接着,控制部7从完成了批次的搬入的时间t5起,使第一气体供给部130和第二气体供给部140动作(成为on状态),在开始向处理槽111和外槽112的不活泼性气体的供给。

197.由此,在实施方式中,能够保持蚀刻液l的氧浓度比第一阈值c1低的状态,实施晶片w的蚀刻处理。因此,依据实施方式,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

198.接着,控制部7在从时间t5起经过了给予的处理时间后的时间t6,停止第一气体供给部130和第二气体供给部140(成为off状态),停止向处理槽111和外槽112的不活泼性气体的供给。

199.并且,控制部7将被蚀刻处理后的批次从处理槽111搬出。像这样,停止不活泼性气体的供给然后将批次从处理槽111搬出,由此能够抑制在批次的搬出时由于不活泼性气体的气泡而晶片w发生移动的情况。

200.接着,控制部7在批次的搬出完成了的时间t7,停止氧浓度测量部160(成为off状态),恢复待机处理。此外,在图16的例子中,在该待机处理中,第一气体供给部130和第二气体供给部140的任一者均不动作。由此,如图16所示,在时间t6以后蚀刻液l的氧浓度逐渐变高。

201.在此所说明的图16的例子中,在待机处理中使第一气体供给部130和第二气体供给部140的任一者均不动作,由此能够削减不活泼性气体的使用量。

202.图18是表示实施方式的基片处理中的各部的动作的另一例的时序图。

203.图18的例子中,依次地实施液交换处理、温度调节处理、待机处理、准备处理、蚀刻处理和待机处理。首先,控制部7(参照图1)从时间t10起使蚀刻液供给部100等动作,进行交换蚀刻处理槽61内的蚀刻液l的液交换处理。

204.此外,在该时间t10的时间点,第一气体供给部130、第二气体供给部14 0、泵121和氧浓度测量部160的任一者均不动作(成为off状态)。另外,从时间t10起对蚀刻处理槽61供给的蚀刻液l的氧浓度为比较高的浓度(例如浓度c3)。

205.接着,从液交换处理结束的时间t11起,控制部7使泵121动作(成为on状态),在循环通路120中形成循环流。并且,控制部7使循环通路120的加热器122动作,由此开始调节交换了的蚀刻液l的温度的温度调节处理。

206.接着,蚀刻液l的温度上升至所给予的温度,从温度调节处理结束的时间t12起,控制部7开始待机处理。

207.在此,在图18的例子中,在该待机处理中,使第一气体供给部130和第二气体供给部140动作。具体而言,控制部7从时间t12起将第一气体供给部130和第二气体供给部140变更为维持状态,开始向处理槽111和外槽112的不活泼性气体的供给。

208.此外,该维持状态是指,以蚀刻液l的氧浓度维持为比所指定的值(在此,所给予的第二阈值c2)低的浓度的方式,适当地切换来自第一气体供给部130和第二气体供给部140的不活泼性气体的供给量的状态。

209.由此,如图18所示,从时间t12起蚀刻液l的氧浓度逐渐变低。另外,控制部7从时间t12起使氧浓度测量部160动作(成为on状态),开始蚀刻液l的氧浓度的测量。

210.并且,在储存在处理槽111内的蚀刻液l的氧浓度变成比第二阈值c2低的时间t13以后,控制部7也将第一气体供给部130和第二气体供给部140保持维持状态。

211.由此,在待机处理中,能够将储存在处理槽111内的蚀刻液l的氧浓度维持为比第二阈值c2低的浓度。此外,第二阈值c2是比上述第一阈值c1高的值,例如为0.2ppm程度。

212.接着,从对于蚀刻处理槽61被预约了1个批次的蚀刻处理的时间t14起,控制部7开始准备处理。具体而言,控制部7从时间t14起将第一气体供给部130和第二气体供给部140全开使其动作(全开状态),将向处理槽111和外槽112的不活泼性气体的供给全开。由此,如图18所示,蚀刻液l的氧浓度逐渐变低。

213.接着,从储存在处理槽111内的蚀刻液l的氧浓度变成比第一阈值c1低的时间t15起,控制部7开始所预约的批次的蚀刻处理。

214.在该蚀刻处理中,控制部7首先在时间t15停止第一气体供给部130和第二气体供给部140(成为off状态),停止向处理槽111和外槽112的不活泼性气体的供给。并且,控制部7将所预约的批次搬入处理槽111内。

215.接着,控制部7从批次的搬入完成的时间t16起,将第一气体供给部130和第二气体供给部140全开使其动作(成为全开状态),再开始向处理槽111和外槽112的不活泼性气体的供给。

216.接着,控制部7在从时间t16起经过了所给予的处理时间后的时间t17,停止第一气体供给部130和第二气体供给部140(成为off状态),停止向处理槽111和外槽112的不活泼性气体的供给。并且,控制部7将蚀刻处理后的批次从处理槽111搬出。

217.接着,控制部7从批次的搬出完成的时间t18起,恢复待机处理。此外,在图18的例子中,在该待机处理中,使第一气体供给部130和第二气体供给部140以维持状态动作。由此,如图18所示,在时间t18以后,蚀刻液l的氧浓度维持为比第二阈值c2低的值。

218.至此所说明的图18的例子中,在待机处理中蚀刻液l的氧浓度维持为比第二阈值c2低的值,由此,能够缩短在批次被预约之后实施的准备处理的时间。

219.图19是表示实施方式的基片处理中的各部的动作的另一例的时序图。

220.在图19的例子中,依次地实施液交换处理、温度调节处理、待机处理、蚀刻处理和待机处理。首先,控制部7(参照图1)从时间t20起使蚀刻液供给部100等动作,开始交换蚀刻处理槽61内的蚀刻液l的液交换处理。

221.此外,该时间t20的时间点,第一气体供给部130、第二气体供给部140、泵121和氧浓度测量部160均不动作(为off状态)。另外,从时间t20起向蚀刻处理槽61供给的蚀刻液l的氧浓度为比较高的浓度(例如浓度c3)。

222.接着,从液交换处理结束的时间t21起,控制部7使泵121动作(成为on状态),在循环通路120形成循环流。并且,控制部7通过使循环通路120的加热器122动作,开始调节交换了的蚀刻液l的温度的温度调节处理。

223.接着,蚀刻液l的温度上升至所给予的温度,从温度调节处理结束的时间t22起,控制部7开始待机处理。

224.在此,在图19的例子中,在该待机处理中,使第一气体供给部130和第二气体供给部140动作。具体而言,控制部7从时间t22起使第一气体供给部130和第二气体供给部140动作(成为on状态),开始向处理槽111和外槽112的不活泼性气体的供给。

225.由此,如图19所示,从时间t22起蚀刻液l的氧浓度逐渐变低。另外,控制部7从时间t22起使氧浓度测量部160动作(成为on状态),开始蚀刻液l的氧浓度的测量。

226.并且,在储存在处理槽111内的蚀刻液l的氧浓度变成比第一阈值c1低的时间t23以后,控制部7继续向蚀刻液l的不活泼性气体的供给。由此,在待机处理中,能够将储存在处理槽111内的蚀刻液l的氧浓度维持为比第一阈值c1低的浓度。

227.接着,从相对于蚀刻处理槽61预约了1个批次的蚀刻处理的时间t24起,控制部7开始已预约的批次的蚀刻处理。

228.在该蚀刻处理中,控制部7首先在时间t24停止第一气体供给部130和第二气体供给部140(成为off状态),并停止向处理槽111和外槽112的不活泼性气体的供给。并且,控制部7将已预约的批次搬入处理槽111内。

229.接着,控制部7从批次的搬入完成的时间t25起,使第一气体供给部130和第二气体供给部140动作(成为on状态),再开始向处理槽111和外槽112的不活泼性气体的供给。

230.接着,控制部7在从时间t25起经过了所给予的处理时间的时间t26,停止第一气体供给部130和第二气体供给部140(成为off状态),停止向处理槽111和外槽112的不活泼性气体的供给。并且,控制部7将蚀刻处理后的批次从处理槽111搬出。

231.接着,控制部7从批次的搬出完成的时间t27起,恢复待机处理。此外,在图19的例子中,在该待机处理中,维持第一气体供给部130和第二气体供给部140的on状态。由此,如图19所示,在时间t27以后蚀刻液l的氧浓度也被维持为比第一阈值c1低的值

る

。

232.至此所说明的图19的例子中,由于在待机处理中蚀刻液l的氧浓度被维持为比第一阈值c1低的值,因此能够不进行准备处理而紧接着批次被预约起实施蚀刻处理。

233.实施方式的基片处理装置(基片处理系统1)包括处理槽111、外槽112、第一气体供给部130和第二气体供给部140。处理槽111将基片(晶片w)浸渍在处理液(蚀刻液l)中。外槽112包围处理槽111的周围,接受从处理槽111溢出的处理液(蚀刻液l)。第一气体供给部130向储存在处理槽111内的处理液(蚀刻液l)供给不活泼性气体。第二气体供给部140从配置在外槽112的内侧的开口部145向外槽112内供给不活泼性气体。由此,能够使处理液(蚀刻液l)的氧浓度降低,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

234.另外,在实施方式的基片处理装置(基片处理系统1)中,第一气体供给部130向储存在处理槽111内的处理液(蚀刻液l)之中供给不活泼性气体。由此,能够进一步提高在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

235.另外,在实施方式的基片处理装置(基片处理系统1)中,第二气体供给部140向储存在外槽112内的处理液(蚀刻液l)之中供给不活泼性气体。由此,能够进一步提高在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

236.另外,在实施方式的基片处理装置(基片处理系统1)中,第二气体供给部140向储存在外槽112内的处理液(蚀刻液l)的上方供给不活泼性气体。由此,能够进一步提高在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

237.另外,在实施方式的基片处理装置(基片处理系统1)中,第二气体供给部140具有沿着外槽112的内壁面112a在水平方向上延伸的气体喷嘴144。另外,气体喷嘴144具有在从铅直下方向外槽112的内壁面112a侧倾斜的方向上喷出不活泼性气体的多个开口部145。由此,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰导致的不良状况。

238.另外,在实施方式的基片处理装置(基片处理系统1)中,气体喷嘴144以开口部145位置比外槽112的内壁面112a与处理槽111的外壁面111b的中间靠外槽112的内壁面112a侧的方式配置。由此,能够抑制从处理槽111流出的处理液与从气体喷嘴144喷出的不活泼性气体相干扰导致的不良状况。

239.另外,在实施方式的基片处理装置(基片处理系统1)中,第二气体供给部140具有位于在俯视时为矩形形状的外槽112的全部的角部、且分别设置有开口部145的多个气体喷嘴144。另外,开口部145向相邻的角部喷出不活泼性气体。由此,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

240.另外,在实施方式的基片处理装置(基片处理系统1)中,多个开口部145以被供给

的不活泼性气体成为沿着矩形形状的外槽112内的单方向气流的方式配置。由此,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

241.另外,实施方式的基片处理装置(基片处理系统1)还包括盖体113和浮板150。盖体113覆盖处理槽111的上部,被储存在处理槽111内的处理液(蚀刻液l)润湿而接触。浮板150覆盖储存在外槽112内的处理液(蚀刻液l)的上部。由此,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

242.另外,实施方式的基片处理装置(基片处理系统1)进一步具有控制各部的控制部7。另外,控制部7进行使基片(晶片w)浸渍于储存在处理槽111内的处理液(蚀刻液l)的处理前,从第一气体供给部130和第二气体供给部140供给不活泼性气体。并且,控制部7在储存在处理槽111内的处理液(蚀刻液l)的氧浓度变得比所给予的第一阈值c1小的情况下,将基片(晶片w)浸渍于处理液(蚀刻液l)中。由此,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性。

243.另外,在实施方式的基片处理装置(基片处理系统1)中,控制部7在基片(晶片w)没有浸渍于处理液(蚀刻液l)中的情况下,使从第一气体供给部130和第二气体供给部140的不活泼性气体的供给量减少。并且,控制部7使储存在处理槽111内的处理液(蚀刻液l)的氧浓度比大于第一阈值c1的所给予的第二阈值c2小。由此,能够缩短在批次被预约后实施的准备处理的时间。

244.另外,实施方式的基片处理装置(基片处理系统1)进一步具有测量储存在处理槽111内的处理液(蚀刻液l)的氧浓度的氧浓度传感器162。另外,控制部7基于由氧浓度传感器162测量的处理液(蚀刻液l)的氧浓度,控制来自第一气体供给部130和第二气体供给部140的不活泼性气体的供给量。由此,能够用氧浓度比所希望的第一阈值c1小的蚀刻液l对晶片w进行蚀刻处理。

245.《基片处理的详细内容》

246.接着,参照图20关于实施方式的基片处理系统1实施的基片处理的详细内容进行说明。图20是表示实施方式的基片处理的处理顺序的流程图。

247.起初,控制部7通过实施上述的液交换处理和温度调节处理等,在处理槽111和外槽112内准备蚀刻液l(步骤s101)。并且,控制部7通过控制第一气体供给部130和第二气体供给部140,对处理槽111和外槽112的蚀刻液l供给不活泼性气体(步骤s102)。

248.接着,控制部7判断处理槽111内的蚀刻液l的氧浓度是否变得比第一阈值c1小(步骤s103)。并且,在氧浓度没有变得比第一阈值c1小的情况下(步骤s103,否),控制部7继续步骤s102的处理。

249.另一方面,在氧浓度变得比第一阈值c1小的情况下(步骤s103,是),控制部7停止向处理槽111和外槽112的不活泼性气体的供给(步骤s104),将晶片w搬入处理槽111内(步骤s105)。

250.接着,控制部7通过控制第一气体供给部130和第二气体供给部140,向处理槽111和外槽112的蚀刻液l供给不活泼性气体(步骤s106)。并且,控制部7将晶片w浸渍在蚀刻液l中(步骤s107),对该晶片w实施蚀刻处理。

251.接着,控制部7判断是否已经过了所给予的处理时间(步骤s108)。并且,在规定的处理时间还未经过的情况下(步骤s108,否),控制部7继续步骤s107的处理。

252.另一方面,在以经过了所给予的处理时间的情况下(步骤s108,是),控制部7停止向处理槽111和外槽112的不活泼性气体的供给(步骤s109),将晶片w从处理槽111搬出(步骤s110)。由此,完成一系列的基片处理。

253.实施方式的基片处理方法包括在上述基片处理装置(基片处理系统1)中供给不活泼性气体的工序(步骤s102),和将基片(晶片w)浸渍在处理液(蚀刻液l)中的工序(步骤s107)。供给不活泼性气体的工序(步骤s102),在进行将基片(晶片w)浸渍于储存在处理槽111内的处理液(蚀刻液l)的处理(步骤s107)前,从第一气体供给部130和第二气体供给部140供给不活泼性气体。将基片(晶片w)浸渍于处理液(蚀刻液l)的工序(步骤s107),在储存在处理槽111内的处理液(蚀刻液l)的氧浓度变得比所给予的第一阈值c1小的情况下,将基片(晶片w)浸渍于处理液(蚀刻液l)中。由此,能够使在晶片w形成的孔的在深度方向上的蚀刻量的均匀性提高。

254.以上,关于本实用新型的实施方式进行了说明,但本实用新型不限于上述的实施方式,只要没有脱离其主旨就能够进行各种变更。

255.应该认为本实用新型的实施方式的全部内容为例示,而不是限定性的内容。实际上,上述实施方式能够通过多种方式具体实现。另外,上述的实施方式,只要不脱离附加的权利要求的范围及其主旨,就可以以各种方式省略、置换、变更。

256.附图标记的说明

257.1 基片处理系统(基片处理装置的一例)

258.7 控制部

259.61 蚀刻处理槽

260.110 基片处理部

261.111 处理槽

262.111a 开口部

263.111b 外壁面

264.112 外槽

265.112a 内壁面

266.113 盖体

267.114 分隔壁

268.130 第一气体供给部

269.140 第二气体供给部

270.144 气体喷嘴

271.145 开口部

272.150 浮板

273.162 氧浓度传感器

274.c1 第一阈值

275.c2 第二阈值

276.w 晶片(基片的一例)

277.l 蚀刻液(处理液的一例)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1