一种快速双温处理晶圆的半导体装置的制作方法

1.本实用新型涉及半导体制造技术领域,具体为一种快速双温处理晶圆的半导体装置。

背景技术:

2.随着移动电子产品趋向轻巧、多功能、低功耗发展,为了在更小的封装面积下容纳更多的引脚数,因而发展出晶圆级芯片封装wlcsp。它具备更多的功能集成,在体积、成本和性能方面也更具优势,可以在移动电话、蓝牙产品、医疗设备、射频收发器、电源管理单元、音频放大器和gps模块使用。

3.晶圆翘曲变形程度与涂胶、光刻和金属化等工艺方法、晶圆厚度、薄膜厚度、晶圆材质等关系密切,其中以需要中、高温度固化处理的塑封材料、涂敷的介电材料等最为明显,尤其在先进封装作业时,重构晶圆材质为塑封树脂,在工艺中发生的晶圆翘曲变形尤为明显,精密温度控制的热处理工艺与装置能够严格控制晶圆的变形翘曲。

4.由于集成电路制造和封装过程中使用的不同材料热膨胀系数(cte)的差异,在经过多项高温工艺制程后,整体晶圆呈较大的变形翘曲,导致晶圆的工艺难度急剧增加,并导致最终产品良率下降。

5.因此如何需提供一种快速双温处理晶圆的半导体装置,成为本领域技术人员需要考虑的问题。

技术实现要素:

6.本实用新型的目的在于提供一种用于集成电路封装工艺过程中控制晶圆变形的精密装置,具体为能够快速双温处理晶圆,防止晶圆变形翘曲的半导体加热装置。

7.为达上述目的,本实用新型提供一种快速双温处理晶圆的半导体装置,包括双温热处理装置、预洁净室、晶舟和承载平台,所述双温热处理装置设置在预洁净室顶部,所述双温热处理装置与预洁净室内部连通,所述双温热处理装置包括上部腔室和下部腔室,所述上部腔室设置在下部腔室的上方,所述上部腔室与下部腔室均设置有加热层,所述预洁净室的底部设置有出气口,所述承载平台穿过出气口设置在预洁净室中,所述承载平台的底端设置有驱动机构,所述晶舟设置在承载平台上。

8.进一步的,上部腔室包括上腔室内壁、腔室顶盖、上腔室底座和上部加热层,所述腔室顶盖设置在上腔室内壁的顶端,所述上腔室底座设置在上腔室内壁的底端,所述上部加热层设置在上腔室内壁表面。

9.进一步的,所述下部腔室包括下腔室内壁、下腔室顶盖、下腔室底座和下部加热层,所述下腔室顶盖设置在下腔室内壁的顶端,所述下腔室底座设置在下腔室内壁的底端,所述下部加热层设置在下腔室内壁表面。

10.进一步的,还包括连接柱、上部腔室底盖和下部腔室底盖,所述上部腔室底盖设置在上腔室底座和下腔室顶盖之间,所述上腔室底座、上部腔室底盖和下部腔室底盖通过连

接柱转动连接,所述下部腔室底盖设置在下腔室底座与预洁净室顶部之间,所述下腔室底座、下部腔室底盖与预洁净室通过连接柱转动连接。

11.进一步的,腔室顶盖和上部腔室底盖设置有出气通道。

12.进一步的,还包括进气扩散环,所述进气扩散环设置在上部腔室、下部腔室及预洁净室的底部。

13.进一步的,所述进气扩散环包括外环和内环,所述外环和内环均呈中空结构,所述外环与上腔室内壁、下腔室内壁及预洁净室固定连接,所述外环和内环之间设置有内外环连通管道,所述外环设置有氮气连接管,所述内环均匀设置有出气孔。

14.进一步的,还包括稳流挡板,所述稳流挡板设置在腔室顶盖下方,所述稳流挡板表面设置有通气孔,所述稳流挡板与腔室顶盖螺栓连接。

15.进一步的,所述上部腔室和下部腔室内部设置有支架,所述晶舟进入上部腔室和下部腔室后固定在支架上。

16.进一步的,所述晶舟包括晶舟支架和晶圆放置槽,所述晶舟支架纵向设置有导向槽,所述晶圆放置槽对应设置在晶舟支架上,所述晶圆放置槽包括金属圈、垫块和凸块,所述垫块设置在金属圈的两侧,所述凸块设置在金属圈的边缘。

17.本实用新型结构简单,进气扩散环的设置,能够快速去除三个腔室内水蒸气、氧气等杂质,上部腔室和下部腔室的设置,能够方便晶舟快速从上部腔室移至下部腔室,进而快速完成晶圆的双温处理过程,温度控制精度高,能够有效避免晶圆变形翘曲。

附图说明

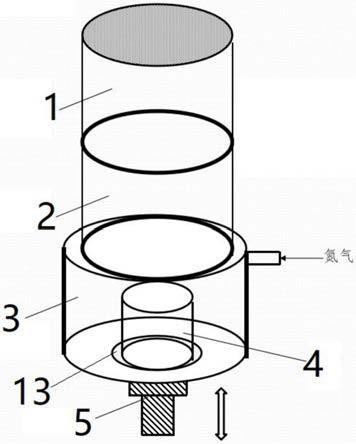

18.图1为本实用新型主体结构示意图。

19.图2为本实用新型上部腔室和下部腔室进气扩散环布置示意图。

20.图3为本实用新型进气扩散环结构示意图。

21.图4为本实用新型稳流挡板布置示意图。

22.图5为本实用新型上部腔室底盖布置示意图。

23.图6为本实用新型晶舟结构示意图。

24.图7为本实用新型晶圆放置槽示意图。

25.1-上部腔室;2-下部腔室;3-预洁净室;4-晶舟;5-承载平台;6-上腔室内壁;7-腔室顶盖;8-上腔室底座;9-上部加热层;10-出气通道;11-下腔室内壁;12-下腔室顶盖;13-出气口;14-下部加热层;15-连接柱;16-上部腔室底盖;17-稳流挡板;18-进气扩散环;19-外环;20-内环;21-内外环连通管道;22-出气孔;23-晶舟支架;24-晶圆放置槽;25-金属圈;26-垫块;27-凸块。

具体实施方式

26.为达成上述目的及功效,本实用新型所采用的技术手段及构造,结合附图就本实用新型较佳实施例详加说明其特征与功能。

27.在本实用新型的描述中,需要说明的是,术语、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方

位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.实施例1

29.如图1-7所示,本实用新型提供了一种快速双温处理晶圆的半导体装置,包括双温热处理装置、预洁净室3、晶舟4和承载平台5,双温热处理装置设置在预洁净室3顶部,双温热处理装置与预洁净室3内部连通,内腔直径相同,保证装满晶圆的晶舟4可以从底部轻易进入双温热处理装置。双温热处理装置包括上部腔室1和下部腔室2,上部腔室1设置在下部腔室2的上方,上部腔室1与下部腔室2均设置有加热层,预洁净室3的底部设置有出气口13,承载平台5穿过出气口13设置在预洁净室3中,承载平台5的底端设置有驱动机构,驱动机构采用机械或电动方式驱使承载平台5上下移动,在预洁净室侧面开门,晶舟4可以通过人工或机械手臂放置在承载平台5上,上部腔室1和下部腔室2的内部带有支架,晶舟4的底部可放置在支架上。

30.上部腔室1包括上腔室内壁6、腔室顶盖7、上腔室底座8和上部加热层9,腔室顶盖7设置在上腔室内壁6的顶端,腔室顶盖7设置有出气通道10,腔室顶盖7的下方设置有稳流挡板17,稳流挡板17与腔室顶盖7螺栓连接,其尺寸比腔室顶盖稍小(比如直径小2-4毫米),确保腔室内大部分气体从腔室边缘排出,在稳流挡板17上引入一定数量的小的通气孔,保证少量气体可以从通气孔排出。上腔室底座8设置在上部腔室1的底端,上部加热层9设置在上腔室内壁6表面;下部腔室2包括下腔室内壁11、下腔室顶盖12、下腔室底座和下部加热层14,下腔室顶盖12设置在下腔室内壁11的顶端,下腔室底座设置在下部腔室2的底端,下部加热层14设置在下腔室内壁11表面。

31.上腔室底座8和下腔室顶盖12之间设置有上部腔室底盖16,上部腔室底盖16设置有出气通道,下腔室底座与预洁净室顶部之间设置有下部腔室底盖,上腔室底座8、上部腔室底盖16和下部腔室顶盖12通过连接柱15转动连接,下腔室底座、下部腔室底盖与预洁净室通过连接柱转动连接,保证上下腔室密闭隔离。

32.上部腔室1的底部、下部腔室2的底部及预洁净室3的底部均设置有进气扩散环18,进气扩散环18包括外环19和内环20,外环19和内环20均呈中空结构,外环19焊接在上腔室内壁6底部、下腔室内壁11底部及预洁净室3的底部,外环19和内环20之间设置有内外环连通管道21,外环19设置有氮气连接管,用于外接高纯度的氮气,内环20均匀设置有出气孔22,高纯氮气从出气孔22进入腔室,确保惰性气体(氮气)均匀进入上下部腔室内,从上下部腔室底部边缘附近进气还可以有效地去除腔壁上吸附的水气、氧气等。

33.本实用新型中的晶舟包括晶舟支架23和晶圆放置槽24,晶圆放置槽24设置在晶舟支架23上,晶舟支架23和晶圆放置槽24采用铝合金材料制成,保证晶舟支架23和晶舟放置槽24有较好的强度与刚度,能够支撑晶圆,同时密度较小,保证晶舟具有较小的自重,同时铝合金材料的使用,保证了晶舟具有良好的热传导能量,晶舟支架23竖直设置有导向槽,防止晶圆放置槽24的掉落,晶圆放置槽24包括金属圈25、垫块26和凸块27,垫块26设置在金属圈25的两侧,确保晶圆通过机械手臂传送方便,并在此表面上放置平整,凸块设置在金属圈的边缘,保证晶圆不易从晶圆放置槽中滑出。

34.晶圆在上部腔室作业结束后,晶舟4由承载平台5迅速从上部腔室1移到下部腔室2。

35.在晶舟4内晶圆与下部腔室2的温度处于平衡状态,并到达预定的时间后,承载平

台5将晶舟4从下部腔室2移到预洁净室3里,这样完成了晶圆的快速双温处理制程。

36.实施例2

37.本实用新型中晶圆的处理方式为:

38.s01.先往上部腔室1和下部腔室2通入高纯氮气、往预洁净室3通入普通氮气,去除三个腔室内水气、氧气等杂质;

39.s02.装载晶圆的晶舟4先放置在预洁净室3去除污染杂质,然后再送入下部腔室2、上部腔室3;

40.s03.晶舟4固定后,承载平台5从双温处理装置里退出,然后关闭上下部腔室的底盖;

41.s04.由于所有腔室都采用流动纯氮气漂洗,其内部氧含量会急剧降低。当上部腔室1的氧含量达到低于工艺要求后,开始对上部腔室1升温加热;

42.s05.根据工艺的需要,下部腔室2同时开始加热升温、或接通冷却源开始降温,确保下部腔室2温度稳定;

43.s06.晶圆在上部腔室1里达到预定的温度、并保持工艺规定的时间,就完成了在中/高温处理工艺;

44.s07.旋转打开上部腔室底盖16,由承载平台5取出晶舟4,并快速放置在下部腔室2内部;

45.s08.关闭上部腔室底盖16,快速隔离高温的上部腔室1;退出承载平台5到预洁净室3,关闭下部腔室底盖;

46.s09.晶圆在下部腔室2到达工艺规定的温度和时间后,由承载平台5从下部腔室2里带到预洁净室3。

47.以上所述,仅是本实用新型较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1