激光焊接型毫米波雷达连接器的制作方法

1.本实用新型涉及车用连接器技术领域,具体涉及一种激光焊接型毫米波雷达连接器。

背景技术:

2.目前市面上的毫米波连接器种类繁多,不乏激光焊接类型的毫米波雷达,但透波性能以及产品使用稳定性和使用寿命不一,影响以上性能的主要因素在于毫米波雷达连接器各部件之间的组合牢固性和抗振型,尤其pcb主板的牢固性。通常,免焊接pin毫米波雷达的pcb安装固定结构一般采用pcb放置台面、四周限位筋条,以及穿孔式定位柱等,其主要固定的是pcb左右方向的晃动,而上下方向没有做过多的限制。

3.现有结构有风险有:当汽车在恶劣环境中行驶时,由于外界的颠簸,pcb主板带着安装在其上面的电气元件会上下轻微的晃动;晃动的环境使得免焊接端子与pcb的接触稳定性受创;既影响毫米波雷达信号传输稳定性,也影响产品使用寿命。

技术实现要素:

4.有鉴于此,有必要提供一种在上下方向和左右方向上同时具有加固结构的激光焊接型毫米波雷达连接器。

5.一种激光焊接型毫米波雷达连接器,包括连接器本体和安装于所述连接器本体内的pcb板,所述连接器本体包括壳体和盖板,所述壳体内侧具有pcb安装面,所述pcb板通过螺栓固定安装于所述pcb安装面上,所述盖板内侧具有多个向下延伸的限位柱,所述限位柱和所述pcb安装面限制了所述pcb板的上下方向上的晃动;所述壳体的外侧凸伸有壳体装车四角拖面,所述壳体装车四角拖面卡设于外部汽车结构的限位槽内,所述壳体装车四角拖面限制了所述连接器本体的上下方向上的晃动。

6.进一步地,所述壳体包括底面和多个侧壁,多个所述侧壁包围于所述底面的四周,所述侧壁的上沿具有下沉的台阶,所述台阶的顶面为所述pcb安装面,每个所述侧壁内侧具有至少一个限位筋条。

7.进一步地,所述pcb安装面沿多个所述侧壁的内侧分布并延伸,并与所述侧壁内侧垂直设置,多个所述限位筋条分散设置于所述pcb安装面上方的侧壁上;所述pcb安装面的拐角处具有安装螺丝孔,所述安装螺丝孔用于将所述pcb板通过螺栓固定安装于所述pcb安装面上。

8.进一步地,还包括防水连接插头和10pin接触端子,所述防水连接插头和所述10pin接触端子分别设于同一个所述侧壁的外侧和内侧,且所述侧壁具有安装通孔,所述防水连接插头和所述10pin接触端子通过所述安装通孔互相连通,所述防水连接插头上具有锁扣,所述锁扣用于所述连接器本体与外部车内结构的稳固连接。

9.进一步地,所述盖板的内侧面边缘具有环形凹槽,所述环形凹槽的形状与所述侧壁的上沿的形状相同,所述环形凹槽的底面与所述侧壁的顶面为激光焊接面,所述侧壁的

上沿插入所述环形凹槽内,并通过激光焊接固定连接于所述环形凹槽内。

10.进一步地,所述限位柱设于所述盖板的内侧面,并向所述pcb板方向延伸,所述限位柱的高度大于所述盖板内侧面至所述pcb板之间的距离。

11.进一步地,所述底面具有透气孔,所述透气孔上覆盖有透气膜,所述透气孔和所述透气膜具有散热作用。

12.进一步地,所述底面的外侧的四角各设置有一个突起的装车凸台,每个所述装车凸台上具有一个装车导孔和一个减胶盲孔,所述装车导孔用于限制所述连接器本体的安装位置。

13.进一步地,所述壳体装车四角拖面由相对的两个侧壁的外侧凸伸出来,所述壳体装车四角拖面具有减胶结构。

14.进一步地,所述盖板采用透光材料,所述壳体采用吸光材料。

15.上述激光焊接型毫米波雷达连接器中,所述pcb板安装于所述壳体内的所述pcb安装面上,并由螺栓固定,所述盖板上的所述限位柱压紧所述pcb板,所述限位柱和所述pcb安装面分别作用于所述pcb板的上下两面,从上下两个方向上限制了所述pcb板的晃动;所述壳体装车四角拖面由所述壳体的水平方向上延伸出来,并卡设于外部汽车的限位结构中,限制了所述连接器本体整体上在上下方向上的晃动。以上所述的上下方向上的加固结构,使所述毫米波雷达连接器能够不受恶劣环境的影响,提供的信号更加稳定,使用寿命更长。本实用新型的产品结构简单,易于生产,成本低廉,便于推广。

附图说明

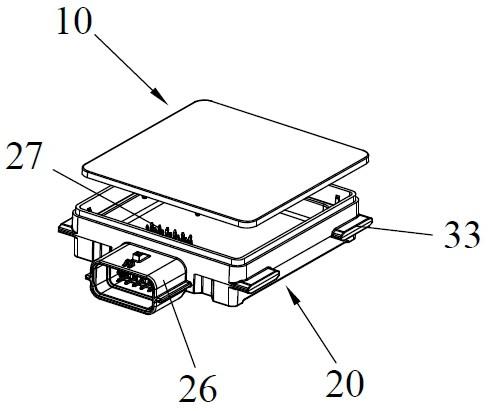

16.图1是本实用新型实施例激光焊接型毫米波雷达连接器的结构示意图。

17.图2是本实用新型实施例激光焊接型毫米波雷达连接器的壳体的结构示意图一(内侧)。

18.图3是本实用新型实施例激光焊接型毫米波雷达连接器的壳体的结构示意图二(外侧)。

19.图4是本实用新型实施例激光焊接型毫米波雷达连接器的盖板的结构示意图。

具体实施方式

20.以下将结合具体实施例和附图对本实用新型进行详细说明。

21.请参阅图1、图2、图3和图4,示出本实用新型的实施例提供的一种激光焊接型毫米波雷达连接器100,包括连接器本体和安装于所述连接器本体内的pcb板(未示出),所述连接器本体包括壳体20和盖板10,所述壳体20内侧具有pcb安装面23,所述pcb板通过螺栓固定安装于所述pcb安装面23上,所述盖板10内侧具有多个向下延伸的限位柱12,所述限位柱12和所述pcb安装面23限制了所述pcb板的上下方向上的晃动;所述壳体20的外侧凸伸有壳体20装车四角拖面33,所述壳体20装车四角拖面33卡设于外部汽车结构的限位槽内,所述壳体20装车四角拖面33限制了所述连接器本体的上下方向上的晃动。

22.具体地,所述盖板10设于所述壳体20的开口面,并通过激光焊接方式组合于所述壳体20上,使所述连接器本体形成一个闭合空间。

23.进一步地,所述壳体20包括底面21和多个侧壁22,多个所述侧壁22包围于所述底

面21的四周,所述侧壁22的上沿具有下沉的台阶,所述台阶的顶面为所述pcb安装面23,每个所述侧壁22内侧具有至少一个限位筋条24。

24.具体地,多个所述限位筋条24均匀分布于所述侧壁22的内侧面上,所述限位筋条24用于固定所述pcb板,限制所述pcb板在左右方向上的晃动。

25.进一步地,所述pcb安装面23沿多个所述侧壁22的内侧分布并延伸,并与所述侧壁22内侧垂直设置,多个所述限位筋条24分散设置于所述pcb安装面23上方的侧壁22上;所述pcb安装面23的拐角处具有安装螺丝孔25,所述安装螺丝孔25用于将所述pcb板通过螺栓固定安装于所述pcb安装面23上。

26.具体地,所述pcb安装面23在拐角处的宽度大于在侧壁22处的宽度。

27.具体地,将所述pcb板放置于所述pcb安装面23上,并使用螺栓固定所述pcb板,不仅可以避免所述pcb板在左右方向上晃动,也可以避免pcb板在上下方向上晃动。

28.进一步地,还包括防水连接插头26和10pin接触端子27,所述防水连接插头26和所述10pin接触端子27分别设于同一个所述侧壁22的外侧和内侧,且所述侧壁22具有安装通孔,所述防水连接插头26和所述10pin接触端子27通过所述安装通孔互相连通,所述防水连接插头26上具有锁扣261,所述锁扣261用于所述连接器本体与外部车内结构的稳固连接。

29.具体地,所述锁扣261与外部车内结构上的锁扣261结构互相配合,以便于将所述雷达连接器插接于汽车的连接结构上,并牢固锁定。

30.进一步地,所述盖板10的内侧面边缘具有环形凹槽11,所述环形凹槽11的形状与所述侧壁22的上沿的形状相同,所述环形凹槽11的底面21与所述侧壁22的顶面为激光焊接面,所述侧壁22的上沿插入所述环形凹槽11内,并通过激光焊接固定连接于所述环形凹槽11内。

31.具体地,所述盖板10和所述壳体20通过激光焊接方式组合在一起,使所述盖板10和所述壳体20之间的连接更加稳固,不仅使设置于所述连接器本体内的所述pcb板安装更加稳固,而且使所述连接器本体的防水效果更好。

32.进一步地,所述限位柱12设于所述盖板10的内侧面,并向所述pcb板方向延伸,所述限位柱12的高度大于所述盖板10内侧面至所述pcb板之间的距离。

33.具体地,所述限位柱12顶面为凸起的弧面,避免所述限位柱12的顶面划伤所述pcb板,所述盖板10与所述壳体20焊接后,所述限位柱12压紧所述pcb板,避免所述pcb板在上下方向上晃动。

34.具体地,所述限位柱12具有弹性。

35.具体地,所述限位柱12也确保了所述盖板10安装方向的正确性,起防错作用。

36.具体地,所述限位柱12可以采用穿孔式限位柱12,所述pcb板具有限位孔,所述限位柱12的直径大于所述限位孔的直径,所述限位柱12的顶面呈圆顶锥形,所述限位柱12的顶面穿设于所述限位孔,起到固定所述pcb板的作用。

37.具体地,所述盖板10的内侧面还具有pin针区域避空面13,所述pin针区域避空面13设于所述盖板10内侧的边缘,与所述10pin接触端子27的位置相对应。所述pin针区域避空面13两侧的限位柱12的高度取决于所述盖板10与所述10pin接触端子27连接板之间的距离。所述pin针区域避空面13还用于避免pin针受挤压而导致影响信号传输。

38.进一步地,所述底面21具有透气孔28,所述透气孔28上覆盖有透气膜,所述透气孔

28和所述透气膜具有散热作用。

39.具体地,由于所述pcb安装面23与所述底面21之间具有一定高度,所述pcb板安装后,所述pcb板与所述底面21之间具有一定距离,以实现所述pcb板的散热,避免所述连接器本体内部的温度过高。

40.进一步地,所述底面21的外侧的四角各设置有一个突起的装车凸台,每个所述装车凸台上具有一个装车导孔31和一个减胶盲孔32,所述装车导孔31用于限制所述连接器本体的安装位置。

41.具体地,所述装车凸台具有高度,避免所述连接器本体与汽车其他部件接触,以保证雷达的发散效果。

42.进一步地,所述壳体20装车四角拖面33由相对的两个侧壁22的外侧凸伸出来,所述壳体20装车四角拖面33具有减胶结构34。

43.具体地,所述装车导孔31在左右方向上限制了所述连接器本体的安装位置,所述壳体20装车四角拖面33在上下方向上限制了所述连接器本体的安装位置,所述装车导孔31和所述壳体20装车四角拖面33方便了毫米波雷达连接器的装车及固定,减少毫米波雷达受车内颠簸影响。

44.具体地,所述壳体20装车四角拖面33设于所述壳体20的四个拐角处。

45.具体地,所述减胶盲孔32和所述减胶结构34为壳体20减胶设计,能够平衡壳体20的胶厚分布,确保射胶均匀,避免缩水不良等外观问题。

46.进一步地,所述盖板10采用透光材料,所述壳体20采用吸光材料。

47.具体地,所述盖板10采用三菱5710g30lwb,所述壳体20采用三菱5010g30x4,上述材料的刚性好,抗变形,尺寸稳定性极佳,介电常数稳定,介电损耗低,保证产品平整度及壳体20平面的壁厚均匀度,而且材料具有良好的电性能,保证了雷达远距离发散性。

48.上述激光焊接型毫米波雷达连接器中,所述pcb板安装于所述壳体20内的所述pcb安装面23上,并由螺栓固定,所述盖板10上的所述限位柱12压紧所述pcb板,所述限位柱12和所述pcb安装面23分别作用于所述pcb板的上下两面,从上下两个方向上限制了所述pcb板的晃动;所述壳体20装车四角拖面33由所述壳体20的水平方向上延伸出来,并卡设于外部汽车的限位结构中,限制了所述连接器本体整体上在上下方向上的晃动。以上所述的上下方向上的加固结构,使所述毫米波雷达连接器能够不受恶劣环境的影响,提供的信号更加稳定,使用寿命更长。本实用新型的产品结构简单,易于生产,成本低廉,便于推广。

49.需要说明的是,本实用新型并不局限于上述实施方式,根据本实用新型的创造精神,本领域技术人员还可以做出其他变化,这些依据本实用新型的创造精神所做的变化,都应包含在本实用新型所要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1