吸盘底座的制作方法

1.本公开属于用于在加工工件的步骤期间支撑所述工件的静电吸盘的底座组件领域,其中所述底座组件(“底座”)通过增材制造步骤制备。

背景技术:

2.静电吸盘(也简称为“吸盘”)用于半导体及微电子装置加工。吸盘将例如半导体晶片或微电子装置衬底的工件固持于适当位置中以在工件的表面上执行加工。特别来说,静电吸盘通过在工件与吸盘之间产生静电吸力来将工件支撑及固定于吸盘的上表面处。将电压施加到含于吸盘内的电极以在工件及吸盘中诱发相反极性的电荷。

3.吸盘包含允许吸盘执行或提高性能的各种结构、装置及设计。典型静电吸盘组合件是多组件结构,其包含:平坦上表面,其支撑工件;例如电极、导电涂层及接地连接的电组件,其用于控制吸盘及所支撑工件的静电荷;温度控制系统(例如冷却系统),其用于控制吸盘及所支撑工件的温度;各种其它组件,其可包含测量探针及用于支撑或改变工件相对于吸盘的位置的可移动销;及温度控制介质连接及电连接,其从吸盘延伸到工具接口。

4.静电吸盘的典型特征是含有温度控制系统(例如冷却系统)的底座。温度控制系统包含形成于吸盘内部的通道或通路的图案,其允许流体(例如气体、水或另一液体)流过吸盘的内部以从吸盘移除热且控制所支撑工件在加工步骤期间或之后的温度。例如,工件可在半导体加工步骤期间由吸盘支撑时经历升高温度。通过吸盘的冷却系统的冷却流体可用于从工件移除热且控制工件的温度。

5.静电吸盘组合件的底座必须由高强度固体材料制成,其可经加工以形成具有高精特征(例如尺寸、平坦度、表面粗糙度、复杂温度控制通道及孔隙)的结构。当前用于制造静电吸盘的底座的材料包含可通过机械加工技术来形成为精密底座结构的铝及其它金属或陶瓷。除氧化铝之外,这些材料可展现高硬度性质,其使使用高精机械加工技术来制造变得困难且昂贵。

6.通过现有方法,为了形成含有内部(封闭)冷却通道的底座,通过在单独部分(例如半部)中机械加工来形成两个相对件,且两个单独形成件通常通过真空钎焊步骤或电子束焊接步骤来结合在一起。

7.真空钎焊是用于航空工业中的专门工艺且可能既昂贵又不易获得。真空钎焊涉及通过使用熔炉熔化放置于两个表面之间的“填充材料”且允许熔化填充材料接着固化且形成结合或真空钎焊接头来形成两个相对表面之间的结合。填充材料可为以低于结合两个件的熔化温度的温度熔化的材料。由“填充”材料形成的接头通常可在真空钎焊结构中检测到。总的来说,各自通过复杂机械加工步骤形成两个单独件与接着真空钎焊步骤的组合导致高材料及加工成本以及潜在漫长制造前置时间。

8.替代过程使用成形管作为冷却通道的占位器,接着在管上方浇铸材料以形成底座。

9.制造静电吸盘底座的障碍需要进一步改进静电吸盘的材料及制造过程。

技术实现要素:

10.一方面,本公开涉及一种吸盘(例如静电吸盘)底座,其包括无机复合材料,所述底座包括:上底座表面,其由所述无机复合材料制成;下底座表面,其由所述无机复合材料制成;内部,其在所述上底座表面与所述下底座表面之间、由所述无机复合材料制成;及通道(例如冷却通道),其在所述内部内、由所述无机复合材料封闭;所述上底座表面、所述下底座表面及所述内部包含从所述上底座表面延伸到所述下底座表面的所述无机复合材料的连续层。

11.另一方面,本公开涉及一种通过增材制造形成吸盘(例如静电吸盘)底座的方法。所述方法包括:通过增材制造形成包含连续底面的下部;通过增材制造在所述下部上方形成包含通道(例如冷却通道)的中部;及通过增材制造在所述中部上方形成包含连续上表面的上部。

附图说明

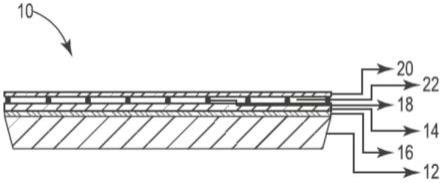

12.图1是所描述的静电吸盘组合件的侧视图。

13.图2a是所描述的底座的俯视图。

14.图2b及2c展示所描述的底座的侧剖视图。

15.图3a展示所描述的实例方法的步骤。

16.图3b展示所描述的实例方法的步骤。

17.图式是示意性的,示范性的,且不一定按比例绘制。

具体实施方式

18.以下描述涉及用于通过增材制造方法来制备固体、基本上无孔、三维结构(例如用作静电吸盘组合件的组件的底座结构)的方法。这些包含通常称为“3d打印”技术的方法。

19.吸盘(例如静电吸盘)包含支持吸盘组合件的各种功能(包含散热、背面气流、电连接等)的底座组件。对于高级应用,底座还可优选地经制备以展现在组合件的另一组件(陶瓷层)的热膨胀系数范围内的热膨胀系数以提高吸盘组合件的热性能及平坦度。制备静电吸盘的底座组件的传统方法涉及机械加工技术,其取决于底座的材料类型而不易满足底座的一些或所有物理要求。对于陶瓷材料,机械加工极具挑战性且形成埋藏(内部)通道(例如冷却通道)非常困难。

20.增材制造方法通常涉及一系列个别层形成步骤,其依序形成源自原料层的固化原料组成的多个层。使用一系列增材制造步骤,每一步骤形成结构的单个层,固化原料的多个层依序形成为本文中称为多层复合材料(或“复合材料”)的结构。

21.如本文中使用,术语“复合材料”(或“多层复合材料”)指代通过增材制造形成的结构,通过依序形成固化原料的一系列多个个别且个别形成的层。复合材料可采用静电吸盘的底座(“底座”)的形式,或可为底座的一或多个部分,例如底座的下部及内部。包含顶部(具有顶面)、底部(具有底面)及内部(例如,含有冷却通道)中的每一者的复合材料(即,底座结构)在本文中可称为“连续”底座或底座的“连续层”,其中所有三个部分专门通过增材制造方法的层形成步骤来形成及固持在一起(例如,不使用真空钎焊步骤或任何其它类型的结合步骤将两个单独生产件结合在一起)。

22.在此背景下,术语“连续”意味着底座或层结构由多个依序形成层形成为单件复合结构。复合结构的形成可为连续或不间断过程。术语“连续”不涉及通过单独形成两个个别件且接着将两个单独形成件结合在一起(例如通过真空钎焊技术或不同类型的结合技术)来制备的结构。连续底座结构是无缝的及/或包含在整个底座结构中组成均匀的材料。连续底座不包含由结合步骤导致的接缝或边界,尤其是由具有不同于底座的材料的组成的结合或填充材料制成的接缝或边界。连续底座结构不包含通过使用或不使用结合或填充材料将一个以上单独部件结合来形成的底座结构,即使单独部件可包含相同材料。

23.增材制造技术的一个具体实例是通常称为“选择性激光熔化”的技术。选择性激光熔化(slm)(也称为直接金属激光熔化(dmlm)或激光粉末床熔融(lpbf))是使用高功率密度激光来熔化原料的固体颗粒的三维打印方法,其允许颗粒的熔化(液体)材料流动以形成熔化材料的连续层,且接着允许连续层冷却及固化以形成固化原料。根据某些特定实例方法,原料的颗粒可经完全熔化以形成液体(即,液化),且允许液体材料流动以形成基本上连续、基本上无孔(例如,大于80%、85%或90%孔隙度)膜,其接着冷却且硬化为多层复合材料的固化原料层。

24.选择性激光熔化方法包含类似于称为选择性激光烧结(“sls”)的另一增材制造技术的特征。选择性激光烧结使用激光能来致使原料的颗粒变成烧结,即,在不熔化颗粒的情况下熔融。此导致由经加热颗粒的材料形成的结构,颗粒之间具有空间,意味着结构是多孔的。相比之下,选择性激光熔化可用于致使颗粒变成完全熔化以形成固体(基本上无孔)三维结构。

25.本描述涉及使用例如选择性激光熔化的增材制造技术来形成静电吸盘的底座。增材制造技术可为用于形成这些底座结构的具成本效益技术,尤其与包含复杂且困难机械加工技术及单独形成底座的多个(例如两个)个别件且接着将多个件结合在一起以形成完整底座结构(例如通过真空钎焊步骤)的步骤的先前方法相比。

26.增材制造技术可用于形成由包含金属材料(包含合金)及金属基复合材料的各种材料制成的底座结构。使用包含选择性激光熔化技术的增材制造技术,可用于形成底座的可行金属、合金及金属基复合材料的范围可有利地包含通过先前技术(例如机械加工技术)不易形成为有用底座结构的材料。可用于增材制造技术的材料范围包含可通过激光能熔化的金属及金属合金,例如铝合金、钛合金及各种金属基复合材料,其中一些不易通过机械加工来加工。实例材料可展现高硬度,使得材料可能难以通过机械加工技术来加工以形成静电吸盘底座的精密结构,包含精密尺寸及复杂通道(例如冷却通道)。使用增材制造技术,这些材料可经加工以形成包含复杂封闭(“埋藏”、“嵌入”或界定)通道的底座结构,即使由难以通过使用标准机械加工技术来类似地形成的材料形成。

27.用于制备底座的材料可为用于制备静电吸盘组合件的底座的任何材料,例如包含各种金属(包含合金)及金属基复合材料的无机材料。术语“金属”在本文中依与金属、化学及增材制造技术内的术语“金属”的含义一致的方式使用,且指代任何金属或类金属化学元素或这些元素中的两者或更多者的合金。

28.术语“金属基复合材料”(“mmc”)指代经制造以包含至少两个组成部分或两个相(一个相是金属或金属合金且另一相是不同金属或另一非金属材料,例如纤维、颗粒或晶须)的复合材料,其分散于整个金属基体中。非金属材料可为碳基、无机、陶瓷等。一些实例

金属基复合材料由以下的组合制成:铝合金与氧化铝颗粒;铝合金与碳;铝合金与硅;铝合金与碳化硅(sic);钛合金与tib2;钛合金与硅;钛合金与碳化硅(sic)。

29.可根据本描述的方法使用的金属及金属合金包含过去已用于制备静电吸盘组合件的底座结构的金属及金属合金,且另外包含未被使用的其它材料。有用或优选材料包含金属,例如铁合金(例如不锈钢及其它类型的钢)、钛及钛合金、铝及铝合金及各种金属基复合材料。

30.根据本方法,底座可由比可由先前方法(例如机械加工方法)制备底座时使用的材料更多种的材料制备。由于可使用更多种材料,可选择底座的材料来提供在静电吸盘组合件的底座中特别有用或期望且鉴于用于组合件的其它组件(例如相邻陶瓷层)的材料的物理性质。

31.热膨胀系数(“cte”)是金属、金属基复合材料及陶瓷材料的已知物理性质。本描述的底座中的层的材料通常可具有与先前已用于形成静电吸盘的底座组合件的组件的各种金属及陶瓷材料的热膨胀系数相当的热膨胀系数。可用作所描述的底座组合件的底座或陶瓷层的一些实例材料及其近似cte值如下:氧化铝(8.1

×

10-6

m/(m k))、铝(21到24

×

10-6

m/(m k))、铝合金(alsi7mg)(21到22

×

10-6

m/(m k))、氮化铝(5.3

×

10-6

m/(m k))、不锈钢440c(10.2

×

10-6

m/(m k))、不锈钢17-4ph(10.8

×

10-6

m/(m k))、钢m2(工具)(11

×

10-6

m/(m k))、钛(8.6

×

10-6

m/(m k))、钛合金ti-6al-4v(tc4)(8.7到9.1

×

10-6

m/(m k))。

32.在示范性术语中,用于制备所描述的底座的金属或金属基复合材料的有用或优选热膨胀系数可在从4

×

10-6

m/(m k)到30

×

10-6

m/(m k)的范围内,例如从5

×

10-6

m/(m k)到25

×

10-6

m/(m k)。

33.在某些优选底座结构及静电吸盘组合件中,底座的材料可优选为具有匹配或类似于组合件的相邻层的热膨胀系数的热膨胀系数的材料。通常,作为静电吸盘组合件的部分,底座层位于组合件的陶瓷层附近、相邻处或否则足够接近处,使得底座层及陶瓷层经历类似温度条件,且一者的热膨胀受另一者影响(例如约束)。如果这样,那么组合件的底座层与陶瓷层的有用组合可由具有大致相等热膨胀系数的材料制成。静电吸盘组合件的优选底座可具有与作为相同吸盘组合件的部分的陶瓷层的热膨胀系数相当的热膨胀系数。底座的热膨胀系数可在陶瓷层的热膨胀系数(m/(m-开尔文度))的25%、20%、15%、10%或5%内。

34.所描述的增材制造技术的逐层方法可允许形成复杂、精密及复合形状,其是包含于静电吸盘底座中的高效结构。相对于机械加工技术,所描述的增材制造技术可更高效地产生图案(例如通道),其高度复杂,覆盖底座的大部分表面积,占据底座结构的总体积中的底座结构的大体积,具有各种剖面形状或专门设计(定制)图案。这些图案可为针对各种功能设计的形状的空隙、开口、凹痕、空腔、通道、切口。这些功能包含加热、冷却、减轻重量、增强机械性质、提供支撑表面的稳定性及其它可行功能。在一个实例中,图案是用于冷却的通道,其中允许冷却剂流过通道以从吸盘及支撑于其上方的工件移除热。

35.通过增材制造技术形成的通道可具有不同或各种形状(剖面)、图案(相对于底座组合件的表面)及大小(例如通道的宽度或直径)、布置(通道的相对位置),且可具有允许流体顺利高效流过通道的表面特征。例如,虽然机械加工步骤通常产生正方形通道(剖面),但增材制造技术可用于产生圆形通道(剖面),其可允许比湍流通过具有正方形剖面的通道改进的(层流)流过通道。作为另一实例,通道可经形成以展现不对称剖面,其可允许设计具有

通过底座表面的提高传热效率的通道。在另一实例中,增材制造技术可形成在其间互连的两个或更多个通道。两个或更多个通道包含各种剖面形状。在另一实例中,两个或更多个通道可具有彼此不同的剖面形状。

36.如所描述那样形成的通道的又一任选特征可为相对于底座及底座组合件的(通常呈圆形)表面积的通道图案,其经设计用于提高相对于特定工件的传热效率及可由底座组合件支撑的特定工件的不均匀特征。此特征有时称为“保形冷却”,且允许以特定设计在底座中设计及形成底座内的通道图案以匹配将在使用期间由静电吸盘组合件支撑的工件(例如半导体或微电子装置或晶片)的特定散热要求。另外,与形成两个单独底座件且使用真空钎焊步骤将两个件结合的先前方法相比,增材制造技术允许用于形成底座的更不复杂制造方法,包含具有更少总步骤的制造方法。通过增材制造,可使用单个制造过程(单个增材制造“步骤”)来制备静电吸盘的完整(或基本上完整)功能底座层,其以减少单位时间量提供高制造效率(高生产量)。完整具有基本上所有所需结构(包含底部、内部及顶部)的底座层可通过单个系列的增材制造步骤来制备。例如,用于形成底座结构的所谓的“一步式”增材制造过程可形成底座的许多、大部分或所有所需结构(包含底部、内部及顶部)作为单个连续层,作为所描述的多层复合材料。一步式增材制造过程避免需要通过单独步骤单独形成多个单独件,接着进行将多个单独形成件结合在一起以形成功能底座结构的额外步骤。

37.此外,增材制造技术可用于形成具有高精密尺寸的底座。例如,底座的尺寸精度在+/-0.13mm内;底座的定位(或位置)精度在+/-0.13mm内;垂直度在+/-0.01mm内;平坦度在+/-0.04mm内;平行度小于0.05mm;角精度在+/-0.5

°

内;及/或封闭特征(例如通道)的泄漏率小于10-10

mbar l/s。

38.根据实例方法,底座可经制备以展现高平坦度水平(例如“超平坦”表面),且底座的高平坦度水平可提高静电吸盘组合件的平坦度水平,其中平坦度在组合件的金属基复合材料层的上表面处测量。平坦度是静电吸盘或吸盘的底座组件的典型性质,且可通过已知技术测量,例如通过使用坐标测量机。一般来说,平坦度经测量及报告为测量表面的波峰(最高测量点)与波谷(最低测量点)之间的高度差(在z方向上),且以距离单位(例如微米)给出。仅通过机械加工步骤制备的具有300毫米直径的底座可经形成以展现低至30微米的平坦度。对于本文中描述的类似底座(300毫米直径)的表面,可相对于专门通过机械加工、通过增材制造步骤形成底座及接着进一步通过机械加工步骤来加工底座表面来形成的底座提高底座的平坦度。增材制造之后的底座表面的平坦度可低于45或50微米,例如,可低至40微米。表面可通过机械加工步骤(例如研磨或抛光)进一步加工以提供更低平坦度,例如小于30微米的平坦度,例如小于20微米或低至约15微米。

39.对于静电吸盘组合件的某些高级应用(例如低温、低角度植入),有用吸盘组合件应展现在组合件的上表面处(例如在陶瓷层的顶部处)测量的超高平坦度。对于300毫米吸盘,吸盘组合件的某些应用的优选平坦度值可低于10微米,在上陶瓷表面处测量。在宽操作温度范围内维持此超高平坦度性质也很重要。吸盘组合件在一温度范围内的平坦度水平可通过紧密匹配吸盘组合件的不同层(陶瓷层与底座层)的热膨胀系数值来提高,还改进从组合件的散热(通过流体流过底座来除热)以提取热,且还改进这些层在层之间的结合处的表面的平坦度。用于形成吸盘组合件的底座的材料(例如钛、钛合金及金属基复合材料)可导致相对于常用于形成吸盘底座的先前材料(例如铝,其没有这些材料坚硬)的改进cte匹配

及改进平坦度。

40.另外,本公开的实例方法可用于制备底座以展现相对较低粗糙度。粗糙度是静电吸盘的底座的典型性质,且可通过已知分析技术测量,包含由表面粗糙度轮廓(表示为“ra”)的算术平均值表示,例如,通过使用3d激光显微镜或针轮廓仪。ra计算为表面测量的显微镜波峰与波谷的粗糙度平均值。通过所描述的增材制造方法、接着进行机械加工步骤以降低通过增材制造方法制备的表面的粗糙度来制备的底座的实例表面可具有小于1微米的表面粗糙度(ra),例如小于0.5微米或低至约0.1微米。粗糙度(ra)可通过各种标准方法中的一者来确定,例如通过iso 4287-1:1984或astm f 1048。底座的改进精密形成允许改进、更精密形成包含附接到底座的陶瓷层的吸盘组合件,包含在陶瓷层顶部处测量的改进平坦度。通过机械加工方法制备、具有300毫米直径的典型底座可与陶瓷层组合以形成组合件,其展现在上陶瓷表面处测量的低至30微米的平坦度。在实例实施例中,本描述的底座层可与类似陶瓷层组合以形成具有300毫米直径的组合件,其展现在上陶瓷表面处测量的低于30微米的平坦度,例如小于25微米的平坦度,例如小于20微米或低至约15或10微米。为了实现底座组合件的金属基复合材料层的此低平坦度水平,底座层可通过增材制造形成,且底座组合件的表面(其将接触金属基复合材料层)可经机械加工以改进通过增材制造步骤产生的表面的平坦度。

41.在增材制造过程之后可采用额外过程。例如,可执行去粉末过程以移除在增材制造过程期间作为副产品产生的松散粉末。去粉末过程通过超声波振动辅助真空系统从吸盘或通道的表面移除松散粉末,接着从通道入口吹入压缩空气以带走松散粉末。在另一实例中,额外过程可包含清洁过程以移除在增材制造过程期间诱发的吸盘上的污染,例如油或油脂。在另一实例中,热处理可用于减轻在增材制造过程期间诱发的热应力。

42.本描述的方法使用增材制造技术以通过依序形成复合材料的多个层来形成底座结构(例如连续底座层或底座层的一部分)。复合材料由以下形成:多个层,其可各自个别具有任何有用厚度;及一或多种材料,其可经熔化以流动及形成用作底座结构的基本上无孔材料的致密无机(例如金属或金属基复合材料)固体。

43.通常,底座可被认为具有平坦及薄外形,通常为圆形结构(从俯视及仰视方向观看),例如包含两个相对平坦及圆形表面及其间的厚度的平坦盘。两个相对表面用作底座层的顶部及底部。底座的内部存在于两个相对表面之间。内部可包含封闭通道(例如冷却通道)系统,其依缠绕、曲折、扭曲、迂回或蛇形路径延伸通过内部。

44.通道能够容纳流体流(例如水或另一液体或气态流体),其可用于在底座的操作期间控制底座的温度。其它结构也可形成为底座的表面,例如在厚度之间及在底座的两个相对表面之间(从顶部到底部且在整个厚度上)延伸的垂直开口(“孔隙”)或顶面及底面中的一或两者处的通道或凹槽。

45.吸盘组合件的功能底座层可被认为包含至少三个不同部分:下部,其包含底面;上部,其包含与底面相对的上表面;及中部(“内部”),其安置于上部与下部之间且可含有通道(例如冷却通道)。优选地,根据所描述的优选方法,所有三个部分及其所有层可通过增材制造方法产生,通过增材制造方法,单个(优选地,不间断)系列的层形成步骤(任选地且优选地,其中所有层形成步骤在单个增材制造设备上执行)用于将功能底座层的所有层形成为无机材料的连续无缝层,其不包含任何接缝或内部边界,例如可通过结合步骤(例如真空钎

焊)形成的接缝或边界。“不间断”意味着在一系列增材制造步骤中的每一层形成步骤依序执行,在层形成步骤中的任何两者之间不执行任何不同类型的步骤(例如任何类型的非层形成步骤),且没有使用填充材料、钎焊材料、粘合材料等将底座层的两个件结合在一起的结合步骤(不同于增材制造步骤)。

46.作为当前描述的方法的实例,此方法可包含:通过增材制造形成包含底面的底座的下部;通过增材制造在下部上方形成包含冷却通道的底座的中部;及通过增材制造在中部上方形成包含上表面的底座的上部。

47.复合材料的每一层可根据需要由期望材料形成且具有期望厚度以产生呈具有期望性质的多层复合材料形式的底座层。通过示范性增材制造方法,每一层由通常呈粉末形式的颗粒集合(称为“原料”)制备。原料含有由一或多种不同无机材料制成的小颗粒,其可由高能激光熔化以液化且流动以形成熔化材料的连续层,接着冷却固化以形成多层复合材料的层。

48.可根据本描述使用的颗粒可为可经加工以形成所描述的有用多层复合材料的任何颗粒。颗粒可以粉末形式包含于原料中,其包括可使用来自高能激光的能量熔化以形成多层复合材料的层的无机颗粒,由所述无机颗粒组成,或基本上由所述无机颗粒组成。

49.有用颗粒的实例包含能够通过激光能熔化或液化以形成所描述的底座结构的层的无机颗粒。此类颗粒的实例包含由金属(包含合金)及金属基复合材料制成的无机颗粒。一些有用实例通常包含金属及金属合金(例如铝、钛及其合金)及金属基复合材料。有用铝合金的一个具体实例是alsimg。有用钛合金的一个具体实例是ti6al4v。

50.原料的有用颗粒可具有任何有效大小(例如平均颗粒大小)或大小范围,包含微米级小或相对较小颗粒(例如,具有小于500微米、小于100微米、小于50微米、10微米或小于5微米的平均大小)。

51.颗粒可经选择以实现所描述的加工的效力以能够含于原料中,形成为原料层,且熔化流动以形成可冷却以形成固化原料作为多层复合材料的层的连续层。颗粒的大小、形状及化学组成可为有效用于这些目的的任何者。

52.颗粒可呈可用于本描述的增材制造过程中的原料组成的形式。根据实例,用于增材制造过程中的原料可含有能够熔化以形成多层复合材料的连续、基本上无孔层的颗粒。原料无需含有任何其它材料,但可根据需要任选地含有少量其它材料。实例原料组成可含有在原料组成的总重量中占至少80、90或95、98或99重量%的无机颗粒。根据需要,其它成分可少量存在,例如助流剂、表面活性剂、润滑剂、流平剂等中的一或多者。

53.多层复合材料的每一层可经形成以具有任何有用厚度。多层复合材料的层的厚度在复合材料的层通过熔化原料层的颗粒以形成复合材料的连续、熔化且接着固化的层来形成之后测量。复合材料的层的实例厚度可在从30微米到100、200或更多微米的范围内,例如从30到50、60、70、80微米直到90、100、150、200、300、400或500微米。在实例复合结构中,复合材料的所有层可具有相同厚度或基本上相同厚度。在其它实例复合结构中,层可不全部具有相同厚度,而是复合材料的不同层可各自具有不同厚度。

54.根据本描述的某些实例方法及底座结构,底座可通过增材制造步骤通过在底座的不同部分处形成具有不同厚度的复合材料的层来制备。这些方法及结构的实例涉及:形成具有较低厚度的一或多个层(称为“精细层”),例如在底座的顶部及底部处;及形成具有较

大厚度的层(“粗糙层”),例如在顶部与底部之间的底座的内部(或中部)处。替代地,中部可包含精细层,而上部及底部包含粗糙层。

55.作为多层复合材料的部分(例如呈底座层的形式),一或多个精细层相对于粗糙层的位置可为任何有用位置。复合材料的粗糙层及精细层的各种位置及相对于精细层形成粗糙层的各种顺序可有效。然而,根据所描述的底座结构及相关方法的特定实施例,一或多个精细层可优选地存在于底座的一或多个表面处,而粗糙层可存在于相同底座的内部处。换句话说,精细层及粗糙层可交替形成。精细层可合意地位于一或多个表面处,因为精细层可展现相对于粗糙层的更期望物理性质(见下文)。底座的内部的层(其较高质量不太重要)可由粗糙层制备以提高制造效率(见下文)。

56.将底座的层形成为具有不同厚度可在加工效率及底座(或底座的部分)的物理性质方面产生优势。形成较大厚度的一或多个“粗糙”层将具有提高底座的生产率及效率的有益效应。较厚粗糙层可具有相对于较薄(精细)层的降低质量(见下文),但形成相对较大厚度的层将提高底座的生产率(减少所需时间量);较厚(粗糙)层的增大厚度将减少必须形成的层的总数及所需层形成步骤的数目以产生具有特定厚度的底座。粗糙层的厚度可为在通过增材制造方法形成的层的典型范围内的厚度,例如在从70、80、90或100微米直到500微米的范围内的厚度。粗糙层的较大厚度将减少形成预定总厚度的完成多层复合材料所需的步骤数及时间量。

57.当层形成步骤使用相同原料及相同激光时,通过增材制造技术形成的层的厚度可影响层的物理性质(质量)。例如,与使用相同原料及相同激光形成的较厚层相比,较薄层可形成为含有更少内部开放空间或“孔”。层中存在孔可用层的表观密度来测量及表示。一般来说,当使用将相同激光及相同激光功率应用于原料层的增材制造过程时,在相同时间量内,较厚(粗糙)层的表观密度将低于具有较低厚度但由相同原料制备的类似(例如精细)层的表观密度。

58.表观密度指代复合材料的层相对于用于形成呈100%固体无孔(零孔隙度)形式的层的材料的实际(或理论)密度的测量密度。复合材料的层通常将为连续固体材料,因为通过熔化原料的颗粒且允许熔化颗粒流动且由液化颗粒的材料形成连续层(例如“膜”)的步骤形成。然而,通常,所形成的连续固体材料不是100%固体,而是含有在层形成过程期间未移除的少量空隙空间或孔。孔可通过潜在地允许流体(例如冷却水)从通道通过底座的多孔材料泄漏到底座的外部(尤其在真空下的过程中使用底座时)来致使底座的性能降低。

59.通常,层或复合材料中的孔可在放大或不放大的情况下在复合材料的表面或内部处光学可见。替代地,这些空隙空间可经检测为复合材料的层或复合材料的一部分的降低密度(表观密度)。未形成有空隙空间的层(具有0%孔的100%固体无机材料)将具有等于用于制备层的无机材料(无孔)的密度的密度。包含孔的大量无机材料将具有略低于无机材料的密度的密度(表观密度)。

60.层的密度(表观密度,当层中包含孔体积时)是层的质量除以层的体积(包含孔体积)除以用于形成具有零孔体积的层的材料的实际(理论)密度值的量度,且报告为实际密度的百分比。所描述的复合材料(或底座层)的层或一部分的表观密度值通常可相对较高,例如大于用于形成层的材料的实际密度的80%、90%、92%、96%、98%或99%。

61.当由无机颗粒形成复合材料的层时,来自高功率激光的能量用于熔化形成为原料

层的无机颗粒。熔化颗粒流动以形成固化为复合材料的层的连续层(例如“膜”)。理想地(理论上),激光能将完全熔化用于制备层的原料组成的所有颗粒,且液化颗粒材料的流动将形成无空隙液体层,其固化以形成无空隙固体。然而,在实践中,依此方式形成的层通常可包含缺陷、空隙或部分未熔化颗粒,且这些缺陷的数量对于形成为具有较大厚度的层来说是较大的(对于相同原料,使用相同激光,及使激光暴露于原料层区域的相同时间)。

62.形成复合材料的粗糙层的步骤将包含形成具有较高厚度的原料层及熔化原料的颗粒。对粗糙层(具有更多颗粒)使用与可用于熔化精细层(具有更少颗粒)的颗粒相同的激光功率量及将激光暴露于原料区域的相同时间,可用于熔化较厚原料层(具有更多颗粒)的颗粒数目的激光功率每颗粒较低。原料层(其是用于粗糙原料层的更多颗粒)的每颗粒较低接收激光能可致使粗糙层具有比精细层更高之缺陷水平。

63.较高缺陷量可与较低表观密度相关。当使用相同原料、相同激光及使激光暴露于原料层区域的相同时间时,粗糙层的表观密度通常将低于精细层的表观密度。在实例方法及底座结构中,底座的任何层的表观密度可优选为至少98%或99%。更特别来说,底座的粗糙层的表观密度可优选为至少99.0%,例如至少99.2%或99.4%。底座的精细层的表观密度可优选地大于相同底座的粗糙层的表观密度,且可为至少99.4%,例如至少99.6%。

64.形成具有减小层厚度的一或多个“精细”层可用于提高底座结构的物理质量。已发现,通过增材制造方法制造的复合材料的较精细层展现有用或优选物理性质,例如较高密度及相对少量缺陷,例如形成于层中的孔。

65.另一方面,在增材制造过程期间形成具有较低厚度的多个精细层将降低多层复合材料的生产率,即,将增加产生具有特定厚度的多层复合材料所需的步骤数及时间量,因为必须形成更多精细(较薄)层,其意味着需要更多增材制造步骤来构建给定厚度的多层复合材料。

66.精细层的厚度可为在通过增材制造方法形成的层的典型厚度范围内的厚度,尤其在范围的低端处,例如在从30微米到100微米的范围内的厚度,例如从30到50、60、70、80或90微米。

67.所描述的静电吸盘是多件(或“多组件”)结构,其包含以层组装在一起以形成静电吸盘组合件的多个组件。组合件包含为静电吸盘组合件的典型且允许吸盘在加工期间以将工件固持于吸盘的上表面(“工件接触表面”)处的适当位置中的静电吸力支撑工件(例如半导体衬底、微电子装置、半导体晶片、其前驱)的各种结构及特征。与静电吸盘一起使用的实例工件包含半导体晶片、平板显示器、太阳能电池、光罩、光掩模等。工件可具有等于或大于圆形100毫米直径晶片、200毫米直径晶片、300毫米直径晶片或450毫米直径晶片的面积的面积。

68.吸盘包含适于在加工期间支撑工件的上“工件接触表面”。上表面通常具有圆形表面区域,其具有界定工件接触表面及多层吸盘两者的周边的圆形边缘。如本文中使用,术语“工件接触表面”指代静电吸盘的上暴露表面,其在使用期间接触工件且包含由陶瓷材料制成且具有上表面的“主场”,通常在上表面处具有浮凸,且具有可覆盖上表面的至少一部分的任选导电涂层。工件经固持于工件接触表面处,与浮凸的上表面接触,在陶瓷材料的上表面上方,且在静电吸盘的使用期间保持抵靠或“夹紧”到静电吸盘。实例静电吸盘组合件可与ac及dc库仑(coulombic)吸盘及约翰森-罗贝克(johnsen-rahbek)吸盘一起使用。在本实

施例中,上“工件接触表面”通过使用增材制造方法沉积复合材料的精细层来形成。

69.吸盘组合件(或简称“吸盘”)还包含吸盘运行所需或任选的许多其它层、装置、结构及特征。这些包含:电极层,其在吸盘与工件之间产生静电吸力以在加工期间将工件固持于适当位置中;接地装置,例如接地层及相关电连接;测量装置,其用于在加工步骤期间测量压力、温度或电性质;气流导管,其作为温度控制功能的部分;背面气流功能,其用于工件接触表面与工件之间的气流及压力控制;导电表面涂层;以及其它。

70.典型吸盘组合件的一个层是组合件的上部处的陶瓷层(也称为电介质层)。陶瓷层可为组合件的顶层且可包含吸盘的上表面,而非放置于陶瓷层的上表面上的导电涂层、浮凸等。上表面处的导电涂层可通过也包含于吸盘组合件中的接地层、接地销等连接到电接地。陶瓷层可由有用陶瓷材料制成,例如氧化铝、氮化铝、石英、sio2(玻璃)等。根据需要,陶瓷层可由单个(整体)材料层制成,或可替代地由两种或更多种不同材料制成,例如不同材料的多个层。陶瓷层(具有一或多个陶瓷材料层)的总厚度可为任何有效厚度,例如从1至10毫米范围内的厚度,例如从1到5毫米。

71.陶瓷层由下方底座层(简称“底座”)支撑,如本文中描述,底座层可由金属制成,例如所描述的铝、铝合金、钛、钛合金、不锈钢、金属基复合材料等。

72.以下中的一或多者通常在陶瓷层与底座之间:结合层(例如聚合粘合剂)、电极、接地层、允许电极及其它层电运行的绝缘层或额外电路系统。

73.图1中展示有用吸盘组合件的实例。吸盘组合件10包含底座12、陶瓷层(组合件)14及将底座12结合到陶瓷层14的结合层16。陶瓷层14包含例如电极的子组件。浮凸图案18在陶瓷层14的上表面处。如说明,晶片20由浮凸支撑。空间22存在于晶片20的下表面与陶瓷层14的上表面之间。空间22由位于陶瓷层14的上表面处的浮凸18产生,其略高于陶瓷层14的上表面的一距离处支撑晶片20。在使用期间,气流(例如冷却气体)可通过晶片20与陶瓷层14之间的空间22以控制(例如降低)晶片20的温度。底座12含有未具体说明的冷却通道(例如冷却通道)。

74.本描述的吸盘组合件包含底座组件,其包含通道(例如冷却通道)。根据如本文中描述的方法,底座及内部通道的整个结构使用增材制造技术(例如选择性激光熔化技术)产生。通道系统可在底座的增材制造期间在底座中形成为开放空间图案(例如“空隙”空间),其形成分布于形成到底座结构的多层复合材料内的连接通道,即,通道由在通道位置处缺少多层复合材料来界定,且无需其它结构来形成或界定通道的结构。通道贯穿底座层的内部运行且除在通过增材制造方法形成底座期间形成于底座层内的通道空间之外无需结构或表面。通道可彼此互连。通道由多层复合材料的表面界定,没有其它材料。具体来说,通道不含除多层复合材料的结构之外的额外结构,例如与复合材料分开形成且放置于复合材料底座层内的单独管、管道或导管。在使用中,可为气体或液体的流体流过与由多层复合材料制成的通道的侧壁接触的通道,不存在其它材料来形成或界定通道的内表面。

75.通道(例如冷却通道)用于使流体(例如水或用于热交换的另一液体)循环通过底座的内部以控制底座的温度。通道形成于底座的内部处且垂直观看(例如从上面、从“俯视角度”),在相对于底座的区域的水平方向上延伸。替代地,通道可在除水平方向之外的方向(例如垂直方向)上延伸。通道包含底座中允许流体进入底座的至少一个入口及允许流体离开底座的至少一个出口。

76.通道(例如冷却通道)或其部分(其是底座的部分)可位于底座内部的任何有用位置处,且呈相对于底座的区域的任何有用图案。有利地,所描述的底座的通道可形成于底座中以提供相对于通过机械加工技术形成的通道的改进性能(热交换,例如冷却)。通过增材制造技术形成的通道可更精密,可形成有替代剖面形状(其不能通过机械加工形成),可形成更复杂(蛇形)图案,且可以相对于通过机械加工形成的通道的更高通道密度形成于底座中(意味着通道在底座结构的总体积中的百分比大于通过机械加工形成的通道)。通道的剖面形状的实例包含圆形、三角形、六边形、圆顶形(一端弯曲且相对端平坦)及泪珠形形状。通道的剖面形状通过上述增材制造过程实现。

77.图2a及2b说明本描述的底座100的单个实例。底座100包含周边110、上表面102、下表面104及两个相对表面之间的厚度。冷却通道106(展示为具有圆形剖面)在底座的内部处呈现为蛇形图案。

78.图2c展示不同冷却通道的剖面形状的实例,包含三角形(i)、六边形(ii)、圆顶形(一端弯曲且相对端平坦)(iii)及泪珠形(iv)剖面。

79.在这些或其它剖面形状中,通道(例如冷却通道)的其它特征也可并入到底座设计中,其无法或不易使用机械加工技术实现。例如,通道可经形成为在底座的顶面接近处具有比底座的底面更大的体积;通道可成形为在顶面接近处具有通道的较大部分,或通道定位成更靠近顶面且更远离底面。替代地或另外,热交换回路可位于底座的厚度的不同水平处,而非位于底座厚度的单个水平处;热交换回路的一些部分可位于不同于其它部分的厚度水平处(更靠近或更远离顶面)。替代地或另外,通道的剖面可基于底座内的位置而变化;剖面可在附近底座中心的底座的一部分处大小(剖面面积)更小或不同成形,且在边缘处更大或不同成形(或反之亦然)以允许更均匀传热。

80.所描述的底座可通过使用一系列个别层形成步骤来形成致密金属或金属基复合多层复合结构的增材制造方法来制备。作为一个实例,称为选择性激光熔化(slm)的技术是一种版本的增材制造技术,其可用于依逐层方式形成多层复合材料。选择性激光熔化使用高功率激光能来选择性致使原料层的金属或金属基复合材料颗粒熔化、流动及形成基本上连续固化原料层。

81.更具体来说,多层复合材料可通过产生较大三维结构(复合材料)的许多薄剖面(本文中“层”的“固化原料”)的循序步骤来构建。原料层经形成,且包含金属或金属基复合材料的许多颗粒。激光能经选择性施加到原料的层的一部分上方的原料层。激光能熔化暴露于激光能的原料部分处的颗粒。熔化颗粒液化且流入到熔化颗粒的连续材料层中且接着冷却固化为固化原料的层。在形成固化原料的初始层之后,在含有固化原料的完成层的顶面上方沉积原料的额外薄层。重复过程以形成固化原料的多个层,每一层形成于前一层的顶部上且粘附到前一层的顶面。多个层依次沉积于每一完成层上以形成多层复合材料,其是固化原料的每一层的复合材料。多个层可具有相同组成及厚度,或可具有不同组成及不同层厚度。

82.图3a中展示用于制备所描述的多层复合材料的选择性激光熔化增材制造技术(200)的实例。过程可使用可市售选择性激光熔化增材制造设备及颗粒来执行以形成原料。原料202是含有无机颗粒集合的粉末。根据图3a中展示的实例步骤,由选择性激光熔化增材制造设备含有的粉末原料(202)在设备的构建板上方形成为均匀层(204、206)。在随后步骤

(208)中,电磁辐射源(例如高功率激光)用将熔化颗粒的波长及能量的辐射选择性照射此第一原料层的一部分。熔化颗粒流动成连续膜且接着通过冷却来固化。原料层可为精细层或粗糙层,且可具有任何有用厚度。熔化颗粒的固化材料在照射部分处形成固化原料。未形成为固化原料的原料层的部分保持为原始液体原料。

83.构建板向下移动(210)且粉末原料的第二层(精细层或粗糙层)形成(212)作为第一原料层上方及第一原料层的固化原料上方的第二均匀层。接着,电磁辐射源选择性照射第二层的一部分(214),其致使部分处的颗粒熔化。接着,熔化部分冷却以在第二层的部分处形成固化原料。未形成为固化原料的第二层的部分保持为原始粉末原料。重复(218)步骤212、214及216以形成由原始液体原料(202)包围的完整多层固化原料复合材料。

84.多层固化原料复合材料是含有每一成型层的固化原料的主体,且由原料的熔化颗粒的材料制成的多个连续层组成。原始原料(202)可从多层复合材料移除及分离(218)。

85.参考图3b,可使用市售选择性激光熔化增材制造设备(230)且使用根据本描述的粉末原料(232)来执行实例过程。根据方法的实例步骤,原料(232)在设备(230)的构建板(238)上方形成为均匀原料层(234)。激光(236)将电磁辐射(233)施加到第一层(234)的一部分,其致使原料颗粒熔化且流动到连续层,流动层接着被允许冷却以在部分处形成第一固化原料(240)。未形成为固化原料(240)的原料层(234)的部分保持为原始原料(232)。构建板(238)向下移动(214)且在第一层(234)及第一固化原料(240)上方形成第二或随后原料层(242)。接着,激光(236)选择性将电磁辐射(233)施加到第二层(242)的部分以致使原料颗粒熔化且流动以形成连续层,连续层被允许冷却且由第二层形成固化原料。未形成为固化原料的第二层的部分保持为原始粉末原料。重复(250)序列以形成由原始原料(232)包围的完整多层固化原料复合材料(252)。多层固化原料复合材料(252)是含有每一成型层的固化原料的主体,且由原料的熔化颗粒的材料组成。原始原料(232)可从多层复合材料(252)移除及分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1