电池的制造方法及电池与流程

1.本公开涉及一种电池的制造方法及电池。

背景技术:

2.近年来,伴随电动汽车(ev)、混合动力车(hv)、插电式混合动力车(phv)等的普及,车载用的二次电池的出货正在增加。尤其是,锂离子二次电池的出货正在增加。此外,不限于车载用,例如也作为笔记本型个人电脑等移动终端用的电源,二次电池的普及正在进行。针对这种二次电池,例如在专利文献1中,公开了:将具有粘接层的分隔件与电极层叠并进行热压接,制造层叠电极体,在将层叠电极体收容于盒后,向盒注入电解液,从而制造二次电池。

3.[现有技术文献]

[0004]

[专利文献]

[0005]

专利文献1:国际公开第2014/081035号

技术实现要素:

[0006]

[发明要解决的课题]

[0007]

在二次电池中,在电解液与电极板接触的状态下,会引起电极反应。因此,在制造二次电池时,需要使电解液浸渍于层叠电极体。另一方面,为了提高二次电池的能量密度,在盒内,层叠电极体所占的体积具有变大的倾向。因此,电解液向层叠电极体的浸渍所需的时间越来越长。当浸渍时间变长时,二次电池的生产交货时间可能会变长。此外,为了防止二次电池生产的吞吐量的降低,可能会逼迫增强生产设备。

[0008]

本公开鉴于这样的状况而完成,其目的之一在于提供一种缩短电解液向层叠电极体的浸渍时间的技术。

[0009]

[用于解决技术课题的技术方案]

[0010]

本公开的一个方案为一种电池的制造方法。该制造方法包含:将具有粘接层的分隔件与电极板以电极板与粘接层接触的方式层叠,将电极板的一部分粘接于粘接层,形成电极板具有与粘接层的粘接区域及非粘接区域的层叠电极体,将层叠电极体收容于盒,并向盒注入电解液。

[0011]

本公开的另一方案为一种电池。该电池包括:层叠电极体,其层叠有具有粘接层的分隔件及电极板;电解液,其被浸渍于层叠电极体;以及盒,其收容层叠电极体及电解液。电极板具有与粘接层的粘接区域及非粘接区域。

[0012]

以上构成要素的任意组合、以及将本公开的表达方式在方法、装置、系统等之间转换后的结果,作为本公开的方案也是有效的。

[0013]

发明效果

[0014]

根据本公开,能够缩短电解液向层叠电极体的浸渍时间。

附图说明

[0015]

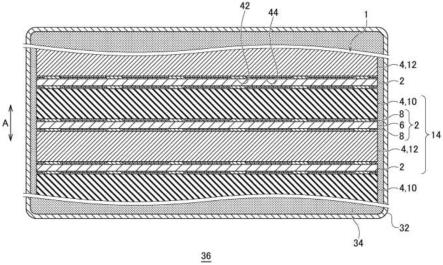

图1是示意性地表示实施方式的电池的剖视图。

[0016]

图2是示意性地表示从分隔件及电极板的层叠方向观察到的电极板的俯视图。

[0017]

图3的(a)~图3的(b)是用于对实施方式的电池的制造方法进行说明的示意图。

[0018]

图4的(a)~图4的(b)是用于对实施方式的电池的制造方法进行说明的示意图。

[0019]

图5的(a)~图5的(b)是用于对实施方式的电池的制造方法进行说明的示意图。

[0020]

图6是表示各种接触面积中的电解液注入后的经过时间与未浸渍面积的关系的图。

具体实施方式

[0021]

以下,参照附图,基于优选的实施方式来说明本公开。实施方式并不对本公开进行限定,仅为例示,实施方式所记述的一切特征及其组合并不都限于本公开的实质性内容。对于各附图所示的相同或等同的构成要素、构件、以及处理,标注相同的附图标记,并适当省略重复的说明。此外,各图所示的各部分的比例尺或形状是为了易于说明而便宜设定的,除非特别提及,否则并不被限定性地解释。此外,在本说明书或权利要求中使用“第1”、“第2”等用语的情况下,除非特别提及,否则该用语并不表示任何顺序或重要度,仅用于区别某一构成与其他构成。此外,在各附图中,在对实施方式进行说明上并不重要的构件的一部分会省略显示。

[0022]

图1是示意性地表示实施方式的电池的剖视图。图2是示意性地表示从分隔件及电极板的层叠方向观察到的电极板4的俯视图。电池36包括层叠电极体1、电解液34、以及盒32。层叠电极体1具有层叠有分隔件2和电极板4的结构。

[0023]

分隔件2具有基材6和粘接层8。基材6例如为由微多孔膜构成的薄片,该微多孔膜由聚乙烯、聚丙烯等聚烯烃构成。基材6既可以为单层结构,也可以为多层结构。此外,基材6优选具有绝缘性。粘接层8被设置于基材6的至少一个主表面。在本实施方式中,在基材6的两面设置有粘接层8。粘接层8通过如下方式得到:以公知的涂布装置将公知的粘接剂涂布于基材6的表面。作为构成粘接层8的粘接剂,可例示聚偏氟乙烯(pvdf)等。

[0024]

电极板4包含正极板10和负极板12。正极板10具有在正极集电体的单面或两面层叠有正极活性物质层的结构。正极集电体例如由铝箔等金属箔、扩张材料、板条材料等构成。正极活性物质层能够通过以下方式形成:以公知的涂布装置将正极复合材料涂布于正极集电体的表面,并进行干燥及轧制。正极复合材料通过以下方式得到:将正极活性物质、粘结材料、导电材料等材料混炼于分散介质,并使其均匀地分散。

[0025]

在层叠电极体1被用于锂离子二次电池的情况下,正极活性物质只要为能够可逆地吸收及放出锂离子的材料,就不被特别地限定。典型地,能够将含锂过渡金属化合物作为正极活性物质来使用。作为含锂过渡金属化合物,可举出一种复合氧化物,该复合氧化物包含从由钴、锰、镍、铬、铁及钒构成的组中选择的至少1个元素、以及锂。

[0026]

只要粘结材料能够混炼及分散于分散介质,就不被特别地限定。例如,作为粘结材料,能够使用聚偏氟乙烯、聚四氟乙烯等氟树脂、以及丙烯酸橡胶、丙烯酸树脂、乙烯树脂等。作为导电材料,能够使用乙炔黑、石墨、碳纤维等碳材料。作为分散介质,可使用能够溶解粘结材料的溶剂。也可以是,在正极复合材料中,根据需要包含分散剂、表面活性剂、稳定

剂、增稠剂等。

[0027]

负极板12具有在负极集电体的单面或两面层叠有负极活性物质层的结构。负极集电体例如通过由铜、铜合金等构成的金属箔、扩张材料、板条材料等构成。负极活性物质层能够通过以下方式形成:以公知的涂布装置将负极复合材料涂布于负极集电体的表面,并进行干燥及轧制。负极复合材料通过以下方式得到:将负极活性物质、粘结材料、导电材料等材料混炼于分散介质,并使其均匀地分散。另外,负极板12也能够不通过上述湿式法,而是通过蒸镀法或溅镀法等干式法来制作。

[0028]

在层叠电极体1被用于锂离子二次电池的情况下,负极活性物质只要为能够可逆地吸收及放出锂离子的材料,就不被特别地限定。典型地,能够将含有具有石墨型晶体结构的石墨的碳材料作为负极活性物质来使用。作为碳材料,可举出天然石墨、球状或纤维状的人造石墨、难石墨化性碳、易石墨化性碳等。此外,作为负极活性物质,也能够使用钛酸锂、硅、锡等。粘结材料及导电材料与被用于正极活性物质的相同。也可以是,在负极复合材料中,根据需要,包含分散剂、表面活性剂、稳定剂、增稠剂等。

[0029]

电极板4被以与粘接层8接触的方式层叠于分隔件2,电极板4的一部分被粘接于粘接层8。因此,电极板4具有与粘接层8的粘接区域42及非粘接区域44。非粘接区域44为该区域中的分隔件2与电极板4的粘接强度低于粘接区域42中的粘接强度的30%的区域,更优选的是,低于20%的区域,进一步优选的是,低于10%的区域。粘接强度例如为以日本工业标准jisc2107(1999)所规定的方法测定的、180度剥离强度(n/25mm)。

[0030]

此外,从分隔件2与电极板4的层叠方向a观察,粘接层8与电极板4的整体重叠。因此,从层叠方向a观察,粘接层8也延伸到与非粘接区域44重叠的区域。此外,电极板4具有相互独立的多个非粘接区域44。即,电极板4具有被粘接区域42分隔而不连续的、2个以上的非粘接区域44。并且,至少一部分非粘接区域44延伸到电极板4的外缘。即,至少一部分非粘接区域44具有与盒32的内部空间连通的开放端44a。此外,从层叠方向a观察,电极板4为矩形状。并且,电极板4在角部c具有粘接区域42a。此外,电极板4具有以粘接区域42包围的非粘接区域44b。因为粘接区域42在整周上延伸,所以该非粘接区域44b不具有开放端44a。

[0031]

作为一例,粘接区域42及非粘接区域44被条纹状地铺设。具体而言,各粘接区域42及非粘接区域44为相对于电极板4的长边以5~85

°

的角度倾斜的直线状。并且,粘接区域42及非粘接区域44被交替地排列。各非粘接区域44的两端延伸到电极板4的外缘,成为了开放端44a。此外,在各粘接区域42的内部,沿粘接区域42所延伸的方向隔开预定的间隔地,排列有多个非粘接区域44b。

[0032]

通过将电极板4粘接于粘接层8,从而得到分隔件2与电极板4彼此连结的层叠电极体1。本实施方式的层叠电极体1具有层叠有多个单位层叠体14的结构。层叠电极体1中的单位层叠体14的层叠数例如为30~40个。单位层叠体14具有将正极板10、分隔件2、负极板12、分隔件2按此顺序依次层叠的结构。

[0033]

本实施方式的层叠电极体1为层叠有多个分隔件2的单板与电极板4的单板的层叠型,但并不被特别地限定于该结构。层叠电极体1可以在至少一部分具有被彼此粘接的分隔件2与电极板4的层叠结构,既可以为卷绕有带状的分隔件2和带状的电极板4的卷绕型,也可以为在曲折的带状的分隔件2的各谷槽配置有单板的电极板4的曲折型等。

[0034]

电解液34被浸渍于层叠电极体1。电解液34例如包含非水溶剂、以及溶解于非水溶

剂的电解质。作为非水溶剂,能够使用碳酸亚乙酯、碳酸丙烯酯、1,2-二甲氧基乙烷、1,2-二氯乙烷等公知的溶剂。作为电解质,能够使用吸电子性较强的锂盐,具体而言lipf6、libf4等公知的电解质。

[0035]

盒32收容层叠电极体1及电解液34。盒32由铝、铁、不锈钢等金属构成。盒32为扁平的矩形状,但不限于此,也可以为圆筒状等。盒32具有开口,并介由开口收容有层叠电极体1及电解液34。该开口以后述的封口板18来封闭。因此,封口板18构成盒32的一部分。

[0036]

接着,针对本实施方式的电池36的制造方法进行说明。图3的(a)~图3的(b)、图4的(a)~图4的(b)及图5的(a)~图5的(b)是用于对实施方式的电池36的制造方法进行说明的示意图。

[0037]

《层叠电极体1的制作》

[0038]

如图3的(a)及图3的(b)所示,使正极板10、分隔件2、负极板12及分隔件2通过一对热压接辊16之间。分隔件2与各电极板4被以电极板4与粘接层8接触的方式层叠。由此,正极板10、分隔件2、负极板12及分隔件2被热压接,得到单位层叠体14。接着,如图4的(a)所示,以一对热压接辊16对多个单位层叠体14进行热压接。由此,得到层叠电极体1。

[0039]

一个热压接辊16在表面具有多个凸部40。通过以这样的热压接辊16对电极板4和分隔件2进行加压,能够仅将电极板4的一部分按压于分隔件2,并仅使按压的部分粘接于粘接层8。通过使电极板4部分地粘接于分隔件2,能够将粘接区域42和非粘接区域44设置于电极板4。

[0040]

《电池36的组装》

[0041]

如图4的(b)所示,准备出封口板18。封口板18由铝、铁、不锈钢等金属构成。封口板18具有正极端子20、负极端子22、注液孔24、以及安全阀26。注液孔24被用于将电解液注入到盒内时。安全阀26在盒的内压上升到预定值以上时开阀,并放出盒内部的气体。

[0042]

将层叠电极体1的正极集电体介由电力取出用的正极集电接头28而与正极端子20电连接。此外,将层叠电极体1的负极集电体,介由电力取出用的负极集电接头30而与负极端子22电连接。正极集电体与正极集电接头28既可以为一体成形体,也可以为分体并通过焊接等接合。同样,负极集电体与负极集电接头30既可以为一体成形体,也可以为分体并通过焊接等接合。正极集电接头28与正极端子20、负极集电接头30与负极端子22分别通过焊接等接合。

[0043]

接着,如图5的(a)所示,将被焊接于封口板18的层叠电极体1收容于盒32。层叠电极体1介由盒32的开口被插入到盒32的内部。多个分隔件2与多个电极板4介由粘接层8而相互连结,因此能够将层叠电极体1简单地插入到盒32中。尤其是,因为在电极板4的角部c配置有粘接区域42,即,因为电极板4的四角被固定于分隔件2,所以能够通过盒32将层叠电极体1简单地插入。在将层叠电极体1插入到盒32后,将盒32的开口以封口板18封闭,并通过焊接等将盒32与封口板18接合。

[0044]

接着,介由注液孔24将电解液34注入到盒32内。在将电解液34注入到盒32后,通过焊接等将注液栓(未图示)与注液孔24接合。由此,电池36被组装。

[0045]

当电解液34被注入到盒32内时,如图5的(b)所示,电解液34因其流动压而一边使电极板4的非粘接区域44与粘接层8的间隙扩大一边进入到该间隙中去。伴随电解液34向间隙的进入,存在于间隙的空气被赶出到外部,电解液34与空气被顺畅地置换。由此,能够使

电解液34迅速地浸润于电极板4。

[0046]

即,电极板4的非粘接区域44作为电解液34及残存空气的流路来发挥功能。尤其是,至少一部分非粘接区域44具有开放端44a,该开放端44a延伸到电极板4的外缘,并与盒32的内部空间连通。因此,电解液34能够容易地从开放端44a进入到非粘接区域44与粘接层8的间隙中去。此外,能够将残存空气从开放端44a容易地排出。

[0047]

粘接区域42的面积优选为电极板4的面积整体的15%以上,小于40%。图6是表示各种接触面积中的电解液注入后的经过时间与未浸渍面积的关系的图。图6中的“接触面积”意味着粘接区域42的面积。因此,“整面粘接”、“接触面积15%”、“接触面积30%”、“接触面积40%”分别意味着粘接区域42的面积相对于电极板4的整个面积为100%、15%、30%、40%。此外,“未浸渍面积”意味着在电极板4中电解液34未浸渍的区域的面积。电解液34是否浸渍能够以目视来确认。此外,未浸渍面积能够通过图像分析等来算出。此外,在图6中,针对各接触面积的实验区,图示了预定经过时间的未浸渍面积的标记、以及对该标记进行线性近似而得到的直线。

[0048]

如图6所示,在整面粘接中,从电解液34的注入完成起经过3小时后,未浸渍面积为18%,经过6小时后,为5%,经过9小时后,为0%。接触面积40%时,经过3小时后,为17%,经过6小时后,为7%,经过9小时后,为0%。接触面积30%时,经过3小时后,为12%,经过6.5小时后,为0%。接触面积15%时,经过3小时后,为7%,经过4小时后,为3%,经过4.9小时后,为0%。

[0049]

根据以上的结果,确认了:能够通过将粘接区域42的面积设为小于电极板4的整个面积的40%,从而更可靠地缩短电解液34向层叠电极体1的浸渍时间。此外,确认了:能够通过将粘接区域42的面积设为30%以下,从而相对于不设置粘接区域42的情况,将浸渍时间缩短到2/3左右。进而,确认了:能够通过将粘接区域42的面积设为15%,从而将浸渍时间缩短到1/2左右。此外,能够通过将粘接区域42的面积设为15%以上,从而更可靠地维持电极板4与分隔件2被连结的状态。因此,能够维持层叠电极体1的操作性。

[0050]

如以上说明的那样,本实施方式的电池36的制造方法包含:将具有粘接层8的分隔件2与电极板4以电极板4与粘接层8接触的方式层叠,将电极板4的一部分粘接于粘接层8,形成电极板4具有与粘接层8的粘接区域42及非粘接区域44的层叠电极体1,将层叠电极体1收容于盒32,并向盒32注入电解液34。通过在电极板4设置非粘接区域44,能够使电解液34易于进入到电极板4与分隔件2之间。由此,能够缩短电解液34向层叠电极体1的浸渍时间。

[0051]

通过缩短浸渍时间,能够缩短电池36的生产交货时间。此外,也能够避免用于维持电池36的吞吐量的生产设备的增强,因此也能够避免生产空间的扩大。此外,能够一边抑制生产交货时间延长的情况,一边谋求电池36的高容量化。

[0052]

此外,本实施方式的电池36包括层叠电极体1、电解液34、以及盒32,该层叠电极体1层叠有具有粘接层8的分隔件2及电极板4,该电解液34被浸渍于层叠电极体1,该盒32收容层叠电极体1及电解液34,电极板4具有与粘接层8的粘接区域42及非粘接区域44。在电池36中,由于在充电时,活性物质会膨胀,因而电解液34能够从层叠电极体1排出。电解液34因放电时活性物质的收缩而回到层叠电极体1。假如在电解液34不会完全回到层叠电极体1的情况下,可能会在电极板4的一部分产生未浸润于电解液34的区域,即无助于放电的区域。与此不同,当电极板4具有非粘接区域44时,在充电时从层叠电极体1排出的电解液34能够在

放电时顺畅地回到层叠电极体1。因此,根据本实施方式的电池36,能够谋求电池36的充放电特性的改善乃至循环寿命的改善。

[0053]

此外,从分隔件2与电极板4的层叠方向a观察,粘接层8与整个电极板4重叠。因此,在粘接层8中电极板4所粘接的部分,即与粘接区域42重叠的部分在与非粘接区域44重叠的部分处连接。因此,能够抑制如下情况:在将电极板4压接于粘接层8时,与粘接层8中的粘接区域42重叠的部分被电极板4按压而埋入基材6。由此,能够更可靠地形成电解液34及空气的流路,并能够更可靠地缩短电解液34的浸渍时间。此外,能够抑制正极板10与负极板12之间的距离变得不均匀的情况,并能够在整个层叠电极体1中谋求电极反应的均匀化。

[0054]

此外,粘接区域42的面积优选为电极板4的整个面积的15%以上,小于40%。由此,能够更可靠地缩短电解液34向层叠电极体1的浸渍时间,并且维持层叠电极体1的操作性。

[0055]

此外,电极板4具有相互独立的多个非粘接区域44,至少一部分非粘接区域44延伸到电极板4的外缘。由此,能够易于使电解液34进入到非粘接区域44与粘接层8的间隙,并易于排出残存空气。因此,能够进一步缩短电解液34向层叠电极体1的浸渍时间。

[0056]

此外,电极板4具有以粘接区域42包围的非粘接区域44b。即,在粘接区域42的内部,配置有非粘接区域44b。由此,能够更细致地对粘接区域42的面积进行调整。因此,能够易于对缩短电解液34的浸渍时间与维持层叠电极体1的操作性的平衡进行调整。

[0057]

此外,从层叠方向a观察,电极板4为矩形状,电极板4在角部c具有粘接区域42。由此,能够进一步抑制因在电极板4设置非粘接区域44而导致的层叠电极体1的操作性的降低。

[0058]

以上,针对本公开的实施方式详细进行了说明。前述实施方式并不仅仅表示在实施本公开时的具体例。实施方式的内容并不对本公开的技术范围进行限定,能够在不脱离权利要求书所规定的本公开的思想范围内,进行构成要素的变更、追加、删除等多种设计变更。加以设计变更的新实施方式兼具被组合的实施方式及变形各自的效果。在前述实施方式中,关于能够进行这种设计变更的内容,添加了“本实施方式的”、“在本实施方式中”等记载以进行强调,但即使在没有该种记载的内容中,也容许进行设计变更。以上的构成要素的任意组合作为本公开的方案也是有效的。附图的截面上所附的阴影并不对附有阴影的对象的材质进行限定。

[0059]

[工业可利用性]

[0060]

本公开能够利用于电池的制造方法及电池。

[0061]

[附图标记说明]

[0062]

1层叠电极体、2分隔件、4电极板、6基材、8粘接层、32盒、34电解液、36电池、42粘接区域、44非粘接区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1