车载网络电缆用电线和车载网络电缆的制作方法

1.本公开涉及车载网络电缆用电线和车载网络电缆。

背景技术:

2.在办公室、家庭等中已普及了通信网络,近年来,随着自动驾驶辅助系统的采用等,通信数据量增大,与之相伴,在车辆中也要求通信速度的提高,正在推进以太网(注册商标)之类的可进行高速通信的网络电缆的导入。

3.专利文献1中记载了一种屏蔽双绞线电缆,其具有:对信号导体的周围进行了绝缘被覆的一对芯电线和加蔽线经绞合而成的双绞线、覆盖上述双绞线的外周的导体箔、以及覆盖上述导体箔的外周的外皮绝缘层,该屏蔽双绞线电缆的特征在于,上述双绞线是使至少2根以上的加蔽线绞合而成的。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开2008-287948号公报

技术实现要素:

7.发明所要解决的课题

8.本公开的目的在于提供一种车载网络电缆用电线,其是在直径小的导体上具有静电电容均匀的薄壁被覆层的重量轻、折弯性良好的细线,即使长期暴露于150℃环境中,也可保持被覆的形状而不容易出现缺损,并且电气特性优异。

9.用于解决课题的手段

10.本公开涉及一种车载网络电缆用电线,其是直径为0.5~1.5mm的电线,其特征在于,其具备导体以及被覆该导体周围的被覆材料,上述被覆材料包含氟树脂,该氟树脂为四氟乙烯[tfe]/六氟丙烯[hfp]/全氟(烷基乙烯基醚)[pave]共聚物,在372℃、5kg负荷下测定的熔体流动速率[mfr]为20~40g/10分钟,在25℃、6ghz下测定的相对介电常数为2.2以下,熔点为250℃以上,mit弯折寿命为2000次以上,在150℃的断裂伸长率为300%以上。

[0011]

上述氟树脂在25℃、6ghz下测定的介质损耗角正切优选为0.0006以下。

[0012]

上述氟树脂优选为四氟乙烯/六氟丙烯/全氟(丙基乙烯基醚)共聚物。

[0013]

本公开还提供一种车载网络电缆,其特征在于,其包含本公开的车载网络电缆用电线。

[0014]

本公开的车载网络电缆优选具备具有相互绞合的一对电线的双绞线电缆,该一对电线中的至少一者为上述本公开的车载网络电缆用电线。

[0015]

发明的效果

[0016]

本公开的车载网络电缆用电线由于具有上述构成,因此是在直径小的导体上具有静电电容均匀的薄壁被覆层的重量轻、折弯性良好的细线,并且即使被长期暴露于150℃环境中,也可保持被覆的形状而不容易产生缺损,并且电气特性优异。

具体实施方式

[0017]

在专利文献1中,作为电线的被覆层的材料,可以举出聚氯乙烯、聚乙烯、聚丙烯、聚四氟乙烯(ptfe)、四氟乙烯-六氟丙烯共聚物(fep)、四氟乙烯-全氟烷基乙烯基醚共聚物(pfa)等氟树脂等,但根本未记载什么样的树脂适合于汽车用的网络电缆。

[0018]

已知在作为车载用的情况下,除了现有的网络电缆所要求的被覆材料的静电电容的均匀性以用于减少传送损失以外,还要求用于将电缆敷设在车内的轻质性、易弯折性,并且由于被置于暴露在弯折、行驶中的振动、夏季的直射阳光、以及来自发动机的热等的严酷环境下,因此要求其具有即使被长期暴露于接近150℃的温度下,也可保持被覆材料的形状而不容易产生缺损这样优异的耐久性。

[0019]

本公开的车载网络电缆用电线是直径为0.5~1.5mm的电线,其具备导体、以及被覆该导体周围的被覆材料,该被覆材料包含氟树脂,该氟树脂为tfe/hfp/pave共聚物,在372℃、5kg负荷下测定的mfr为20~40g/10分钟,在25℃、6ghz下测定的相对介电常数为2.2以下,熔点为250℃以上,mit弯折寿命为2000次以上,在150℃的断裂伸长率为300%以上。本公开的车载网络电缆用电线是基于下述发现而完成的,即,在氟树脂中,上述特定的氟树脂除了具有网络电缆所要求的被覆材料的静电电容的均匀性以用于减少传送损失以外,还具有用于将电缆敷设在车内的轻质性和易弯折性、即使长期暴露于150℃也可保持形状而不容易产生缺损这样优异的耐久性,能够作为车载网络电缆用电线使用。本公开还提供本公开的车载网络电缆用电线在车载网络电缆中的使用。

[0020]

作为上述导体,可以使用铜、铝等金属导体材料、以及对它们进行银、钛等的镀覆而成的金属导体材料。上述导体可以为单线,也可以为将细导体绞合而成的绞合线。上述导体优选直径为0.1~1.0mm。绞合线的情况下,导体直径是指绞合线的整体直径。从电气特性的方面出发,优选上述导体粗,导体的直径更优选为0.2mm以上、进一步优选为0.3mm以上、特别优选为0.4mm以上。另外,从轻量化、易弯折性、削减昂贵的导体费用的方面出发,优选导体直径细,更优选为0.9mm以下、进一步优选为0.8mm以下、特别优选为0.7mm以下、最优选为0.65mm以下。作为导体的具体例,例如可以举出awg-26(直径404微米的实心铜线)、awg-24(直径510微米的实心铜线)、awg-22(直径635微米的实心铜线)等。

[0021]

关于上述被覆材料的厚度,由于车载网络电缆被敷设在车内,因而存在敷设路狭窄、弯折多的情况,优选为直径小的细线。因此,从轻量化、易弯折性、削减被覆材料费用的方面出发,优选上述被覆材料的厚度也薄,优选为0.5mm以下、更优选为0.4mm以下、进一步优选为0.3mm以下、特别优选为0.25mm以下。从电气特性的方面出发,优选被覆材料的厚度厚,优选为0.1mm以上、更优选为0.15mm以上。

[0022]

本公开的车载网络电缆用电线的直径为0.5~1.5mm。由于车载网络电缆被敷设在车内,因而优选重量轻并且存在敷设路狭窄、弯折多的情况,从而优选易弯折性优异的直径小的细线,该直径优选为1.4mm以下、更优选为1.3mm以下、进一步优选为1.2mm以下、特别优选为1.1mm以下、最优选为1.0mm以下。另外,从电气特性的方面出发,优选电线的直径粗,优选为0.6mm以上、更优选为0.7mm以上、进一步优选为0.8mm以上。

[0023]

上述氟树脂为tfe/hfp/pave共聚物。关于tfe/hfp/pave共聚物,与聚四氟乙烯相比,在能够生产率良好地进行熔融成型加工的方面优异;与四氟乙烯-全氟烷基乙烯基醚共聚物相比,由于熔点低而更容易进行成型加工;与四氟乙烯-六氟丙烯共聚物相比,mit弯折

寿命和150℃的断裂伸长率良好;与聚氯乙烯、聚乙烯、聚丙烯相比,由于熔点高,因而即使长期暴露于150℃,也具有可保持形状而不容易产生缺损的优异的耐久性,并且相对介电常数更低,是优异的。

[0024]

上述tfe/hfp/pave共聚物中,质量比(tfe/hfp/pave)优选为87.0~90.0/9.5~12.5/0.5~3.5(质量%)。若hfp含量过少,则mit弯折寿命减小;若hfp含量过多,则熔点降低,对于150℃环境的适性降低。若pave含量过少,则mit弯折寿命减小;若pave含量过多,则熔点降低,对于150℃环境的适性降低。

[0025]

另外,hfp单元的含量和pave单元的含量可以通过

19

f-nmr法进行测定。

[0026]

上述tfe/hfp/pave共聚物可以进一步包含其他烯键式单体(α)单元。作为其他烯键式单体(α)单元,只要是能够与tfe、hfp以及pave共聚的单体单元就没有特别限定,例如可以举出全氟(烷基烯丙基醚)等全氟共聚物等的含氟烯键式单体、乙烯等非氟化烯键式单体等。其他烯键式单体(α)单元的含量优选为0~3质量%。出于具有更优异的电气特性的原因,优选全氟共聚物。

[0027]

上述共聚物为tfe/hfp/pave/其他烯键式单体(α)共聚物的情况下,质量比(tfe/hfp/pave/其他烯键式单体(α))优选为87.0~90.0/9.5~12.5/0.5~3.5/0~3(质量%)。

[0028]

上述tfe/hfp/pave共聚物例如可以通过将成为其结构单元的单体、聚合引发剂等添加剂适宜地混合并进行乳液聚合、溶液聚合、混悬聚合等现有公知方法来制造。

[0029]

上述tfe/hfp/pave共聚物中,作为上述pave,更优选为选自由全氟(甲基乙烯基醚)、全氟(乙基乙烯基醚)和全氟(丙基乙烯基醚)(ppve)组成的组中的至少一种,从mit弯折寿命的方面出发,进一步优选为ppve。上述氟树脂优选为tfe/hfp/ppve共聚物。

[0030]

上述氟树脂在25℃、6ghz下测定的相对介电常数为2.2以下。与作为通信电线的被覆材料广泛使用的聚乙烯相比相对介电常数更优异,通过使相对介电常数为上述范围,可得到具有优异的信号传送性能的电线,并且有利于电线的细线化。上述相对介电常数优选小于2.2、更优选为2.1以下。另外,下限没有特别限定,但大于1.8。

[0031]

上述相对介电常数为在25℃、6ghz下利用空腔谐振器摄动法进行测定的值。

[0032]

上述氟树脂在372℃、5kg负荷下测定的mfr为20~40g/10分钟。通过使上述氟树脂的mfr为上述范围,能够在直径小的导体上制作静电电容均匀的薄壁被覆层,使mit弯折寿命和150℃的断裂伸长率优异,由此有助于得到即使长期暴露于150℃环境下也不容易产生缺损的被覆电线。

[0033]

上述mfr越小,mit弯折寿命和150℃的断裂伸长率越优异,优选为38g/10分钟以下、更优选为37g/10分钟以下。另外,从能够在直径小的导体上制作静电电容均匀的薄壁被覆层的方面出发,mfr越大越优异,优选为21g/10分钟以上、更优选为22g/10分钟以上、进一步更优选为24g/10分钟以上、特别优选为30g/10分钟以上。

[0034]

上述mfr可以依据astm d1238-98在372℃、5kg负荷下进行测定。

[0035]

上述氟树脂的熔点为250℃以上。从即使长期暴露于150℃环境下也需要保持被覆形状的方面出发,熔点越高越优选,优选为252℃以上、更优选为253℃以上、进一步更优选为254℃以上、特别优选为255℃以上、最优选为256℃以上。另外,从熔融成型加工的容易性的方面出发,熔点越低越优选,优选为280℃以下、更优选为265℃以下、进一步更优选为263℃以下、特别优选为261℃以下、最优选为260℃以下。

[0036]

关于上述熔点,使用差示扫描量热计依据astm d-4591以升温速度10℃/分钟进行热测定,由所得到的吸热曲线的峰值温度求出的值即为该熔点。

[0037]

上述氟树脂的mit弯折寿命为2000次以上。上述mit弯折寿命越大,对弯折的抗性越强,对由于振动等而承受的反复应力的抗性也越强,优选为2200次以上、更优选为2400次以上、进一步优选为2500次以上、最优选为2600次以上。mit弯折寿命的上限值没有限定,例如可以为300000次。通过使mit弯折寿命为上述范围,特别适合于弯折、振动成为问题的车载网络电缆中。

[0038]

关于上述mit弯折寿命,通过压缩成型制作0.2mm厚的压制片材,依据astm d-2176,在试验温度为23℃、旋转角度为左右各135度、弯曲速度为175cpm下,通过mit测定得到的值为上述mit弯折寿命。

[0039]

上述氟树脂在150℃的断裂伸长率(el)为300%以上。关于电线的被覆层,在以锐利的角度弯曲的情况下,弯曲的外侧的被覆层会被拉伸,因此从电线被覆不会产生缺损的方面出发,优选断裂伸长率大,更优选为310%以上、进一步优选为320%以上、特别优选为330%以上。断裂伸长率越大越优选,上限值没有限定,例如可以为1000%。

[0040]

上述150℃的断裂伸长率(el)是依据astm d638在50mm/分钟的条件下在150℃测定得到的值。

[0041]

如上所述,本公开中,被覆材料的熔点高且mit弯折寿命大、并且150℃的断裂伸长率大,因此成为即使长期暴露于150℃环境下也可保持被覆的形状而不容易产生缺损的电线。

[0042]

上述氟树脂中,从得到更优异的电气特性的方面出发,在25℃、6ghz下测定的介质损耗角正切优选为0.0006以下。通过使用本公开的特定氟树脂可使上述介质损耗角正切为上述范围,由此可得到具有更优异的信号传送性能的电线,并且还有利于电线的细线化。上述介质损耗角正切更优选为0.0005以下、进一步优选为0.0004以下,并且下限没有特别限定,但大于0.0002。上述相对介电常数为在25℃、6ghz下利用空腔谐振器摄动法测定的值。

[0043]

上述介质损耗角正切可以通过将上述氟树脂进行氟化而实现。即,上述氟树脂优选为进行了氟化处理的氟树脂。另外,本公开的氟树脂材料中含有的上述氟树脂还优选具有-cf3末端基团。

[0044]

上述氟化处理可以通过例如日本专利第6134818号等中记载的公知的方法来进行,具体地说,可以通过使未经氟化处理的氟树脂与含氟化合物接触来进行。作为上述含氟化合物没有特别限定,可以举出在氟化处理条件下产生氟自由基的氟自由基源。作为上述氟自由基源,可以举出f2气、cof3、agf2、uf6、of2、n2f2、cf3of、氟化卤素(例如if5、clf3)等。上述f2气等氟自由基源可以为100%浓度,从安全性方面出发,优选与惰性气体混合,稀释至5~50质量%来进行使用,更优选稀释至15~30质量%来进行使用。作为上述惰性气体,可以举出氮气、氦气、氩气等,从经济的方面出发,优选氮气。

[0045]

上述氟化处理的条件没有特别限定,可以使熔融状态的氟树脂与含氟化合物接触,但通常在氟树脂的熔点以下、优选为20~220℃、更优选为100~200℃的温度下进行处理。上述氟化处理进行通常1~30小时、优选5~25小时。上述氟化处理优选使未经氟化处理的氟树脂与氟气(f2气)接触。

[0046]

上述被覆材料中,从电气特性、轻量化的方面出发,例如可以在发泡被覆之类的被

覆层内具有空隙,在被覆材料是通过进行发泡而得到的情况下,可以包含发泡成核剂。作为上述发泡成核剂,可以使用日本特表2010-513676号公报、日本专利第5757347号、美国专利第4,764,538号中记载的公知的发泡成核剂。上述被覆材料中,发泡成核剂的含量根据所得到的电线的用途等适宜地决定即可,例如相对于被覆材料为0.1~10质量%。

[0047]

上述被覆材料可以进一步进行例如层积等而含有上述氟树脂以外的热塑性树脂。作为上述氟树脂以外的热塑性树脂,例如可以举出聚乙烯树脂、聚丙烯树脂、氯乙烯树脂、聚苯乙烯树脂等通用树脂;尼龙、聚碳酸酯、聚醚醚酮树脂、聚苯硫醚树脂等工程塑料。从电气特性的方面出发,上述氟树脂以外的热塑性树脂的层优选为60%以下、更优选为50%以下、更进一步优选为40%以下、特别优选为30%以下。

[0048]

上述被覆材料包含上述氟树脂。上述被覆材料可以仅由上述氟树脂构成,除了上述氟树脂以外,还可以在无损于本公开的车载网络电缆用电线所具有的效果的范围内包含现有公知的填充材料等。上述被覆材料中,从电气特性的方面出发,相对于被覆材料,上述氟树脂优选为70质量%以上、更优选为80质量%以上、进一步优选为90质量%以上、特别优选为95质量%以上、最优选为99%以上。

[0049]

作为上述填充材料,可以使用例如日本专利6134818号中记载的公知的填充材料,可以举出石墨、碳纤维、焦炭、二氧化硅、氧化锌、氧化镁、氧化锡、氧化锑、碳酸钙、碳酸镁、玻璃、滑石、云母(

マイカ

)、云母(雲母)、氮化铝、磷酸钙、绢云母、硅藻土、氮化硅、微细二氧化硅、氧化铝、氧化锆、石英粉、高岭土、膨润土、氧化钛等。作为上述填充材料的形状没有特别限定,可以举出纤维状、针状、粉末状、粒状、珠状等。

[0050]

另外,上述被覆材料可以进一步含有例如日本专利6134818号中记载的公知的添加剂等其他成分。作为其他成分,例如可以举出玻璃纤维、玻璃粉末、石棉纤维等填充材料、增强剂、稳定剂、润滑剂、颜料、其他添加剂等。

[0051]

本公开提供静电电容振荡幅度(

ブレ

幅)小的电线。静电电容振荡幅度评价了电线被覆的静电电容的均匀性,静电电容振荡幅度小则表示电线被覆的静电电容更均匀。在产生锥形断裂(

コーンブレイク

)的情况下,表示不能稳定地制作具有静电电容均匀的被覆的电线。静电电容的均匀性越差,电线的传送损失越大,静电电容的均匀性越良好,电线的传送损失越小。

[0052]

本公开提供一种卷绕成相同直径的电线并在150℃进行1个月加热处理后,即使将电线回卷也不容易产生龟裂的电线。该电线的特征表示,即使长期暴露于150℃环境下,也可保持被覆的形状而不容易产生缺损。

[0053]

从提高电气特性、轻量化的方面出发,本公开的车载网络电缆用电线优选为在被覆材料中具有空隙的发泡电线,从被覆层的易压扁性的方面出发,优选为实芯线。上述实芯线是指在被覆材料的内部实质上不存在空隙的线,也可以说是具备实心的被覆层的电线。

[0054]

本公开的车载网络电缆包含上述本公开的车载网络电缆用电线。本公开还提供车载网络电缆在车载网络中的使用。

[0055]

作为本公开的车载网络电缆的形态,可以举出同轴电缆、双绞线电缆、双平行线缆(2本平行線)、四平行线缆、八平行线缆等。

[0056]

作为上述同轴电缆,例如可以举出在上述本发明的车载网络电缆用电线周围形成由金属构成的外部导体层(例如金属网等)、在该外部导体层的周围形成树脂层(护套层)而

成的电缆。上述树脂层(护套层)没有特别限定,可以为由tfe/hfp系共聚物、tfe/pave系共聚物等具有tfe单元的含氟共聚物、聚氯乙烯[pvc]、聚乙烯等树脂构成的层。上述外部导体层、树脂层(护套层)可以利用现有公知方法被覆。

[0057]

本公开的车载网络电缆优选具备具有相互绞合的一对电线的双绞线电缆,该一对电线中的至少一者为上述本公开的车载网络电缆用电线。通过使用双绞线电缆,不容易受到噪声的影响,特别适合作为容易产生很大噪声的车载网络电缆。

[0058]

本公开的车载网络电缆可以具备1对双绞线电缆,也可以具备2对以上的双绞线电缆。双绞线电缆数优选为1~4、更优选为1或2、进一步优选为1。

[0059]

本公开的车载网络电缆优选具备包围上述双绞线电缆的周围的套管。作为上述套管的材料,可以举出tfe/hfp系共聚物、tfe/pave系共聚物等具有tfe单元的含氟共聚物、聚氯乙烯[pvc]、聚乙烯等树脂,但并不限定。上述套管的厚度没有特别限定,根据目的适宜地设定即可。

[0060]

本公开的车载网络电缆中,在上述双绞线电缆的周围可以具备由金属构成的外部导体层(例如金属网、铝箔等)。上述外部导体层起到作为屏蔽的功能,进一步提高稳定性。但是,从轻质性和折弯性的方面出发,优选无屏蔽。

[0061]

本公开的车载网络电缆优选为车载以太网电缆,具体地说,更优选为100base-t1、或者1000base-t1的网络电缆。

[0062]

本公开还提供具备车载计算机、以及与该车载计算机连接的本公开的车载网络电缆的车载网络系统。

[0063]

本公开的车载网络系统具备至少1台车载计算机即可,也可以具备2台以上的车载计算机。上述车载计算机与本公开的车载网络电缆可以直接连接,也可以间接地连接。例如,本公开的车载网络电缆与上述车载计算机可以通过集线器、路由器等进行连接。

[0064]

上述车载计算机只要是搭载于车辆的计算机就没有限定,例如可以举出车载电子控制单元(车载用ecu)、车载远程信息控制单元(车载tcu)等。

[0065]

本公开的车载网络系统可以具备第1车载计算机、第2车载计算机、以及将第1车载计算机与第2车载计算机连接的本公开的车载网络电缆。

[0066]

实施例

[0067]

接下来利用实施例对本公开进行说明,但本公开并不仅限定于该实施例。

[0068]

《物性测定》

[0069]

(1)熔点

[0070]

使用差示扫描量热测定装置(商品名:x-dsc7000、hitachi high-tech science公司制造),依据astm d-4591,以升温速度10℃/分钟进行热测定,由所得到的吸热曲线的峰值求出熔点。

[0071]

(2)熔体流动速率(mfr)

[0072]

依据astm d1238-98,使用熔融指数测试仪(东洋精机制作所公司制造),将约6g的树脂投入到保持在372℃的料筒中,放置5分钟,在温度达到平衡状态后,在5kg的活塞负荷下通过直径2mm、长度8mm的孔将树脂挤出,测定单位时间(通常为10~60秒)所采集的树脂的质量(g)。对于同一试样各进行3次测定,将其平均值换算成每10分钟的挤出量,将所得到的值(单位:g/10分钟)作为测定值。

[0073]

(3)组成

[0074]

使用nmr分析装置(例如、bruker biospin公司制造、avance300高温探针),使测定温度为(聚合物的熔点+20)℃进行

19

f-nmr测定,由各峰的积分值求出组成。

[0075]

(4)相对介电常数和介质损耗角正切(tanδ)

[0076]

在(聚合物的熔点+约30℃)的温度下进行熔融挤出,制作直径2.3mm

×

长度80mm的圆柱状的测定样品。对于该测定样品,使用网络分析仪(关东电子应用开发公司制造),利用空腔谐振器摄动法测定6ghz下的相对介电常数和介质损耗角正切(试验温度25℃)。相对介电常数的值为将测定值的小数点后第2位四舍五入而得到的值,介质损耗角正切的值为将测定值的小数点后第5位四舍五入而得到的值。

[0077]

(5)mit弯折寿命

[0078]

通过压缩成型制作0.2mm厚的压制片材,依据astm d-2176进行mit测定。使用no.307mit式弯曲试验机(安田精机制作所制造),关于测定条件,使试验温度为23℃、旋转角度为左右各135度、弯曲速度为175cpm。mit弯折寿命是耐弯曲性的指标。该值越高则耐弯曲性越优异,对抗力学应力的抗裂性越高。

[0079]

(6)150℃的断裂伸长率(el)

[0080]

将实施例或比较例中得到的粒料使用热压成型机成型为直径120mm、厚1.5mm的圆盘状,得到试验片(压缩成型)。使用astm v型哑铃形模型由上述试验片冲切出哑铃形状试验片,利用所得到的哑铃形状试验片,使用autograph(岛津制作所公司制造ags-j 5kn),依据astm d638,在50mm/分钟的条件下在150℃测定断裂伸长率。

[0081]

(7)30000米平均静电电容振荡幅度

[0082]

使用静电电容测定器capac hs(型号:mr20.50hs、zumbach公司制造)进行2小时测定,以工程能力指数(cp)的形式进行计算。需要说明的是,cp被逐次存储于usys 2000(zumbach公司制造),将上限(usl)设定为+1.0(pf/英寸)、将下限(lsl)设定为-1.0(pf/英寸),进行分析。

[0083]

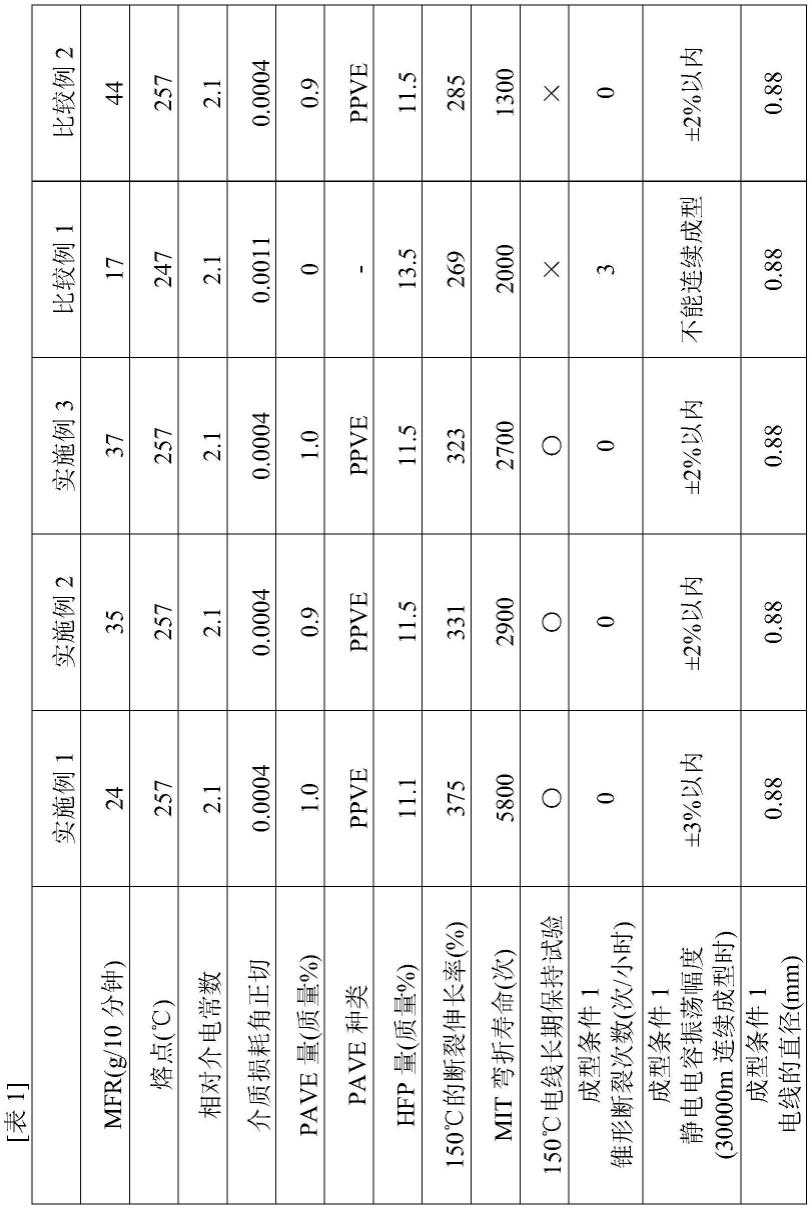

需要说明的是,在如表1所示产生锥形断裂的情况下,无法连续成型,无法求出静电电容振荡幅度。

[0084]

(8)150℃电线长期保持试验

[0085]

由各实施例、比较例的通过电线成型得到的被覆电线中切取10根长度20cm的电线,作为试验片。比较例1的电线中,选择形成了被覆电线的部分进行切取,作为试验片。

[0086]

将该试验片卷绕成与试验片相同直径的电线,在150℃进行1个月加热处理。在室温下冷却后,将电线回卷,通过目视和使用放大镜计数产生了龟裂的电线的个数。即使一根电线中有一处龟裂,也记为有龟裂。将不存在被确认为有龟裂的电线的情况记为

○

、将存在1根以上的情况记为

×

。将结果示于表1。

[0087]

[实施例1]

[0088]

利用与日本特表2011-514407号公报的实施例2相同的方法得到tfe/hfp/ppve共聚物(tfe/hfp/ppve=87.9/11.1/1.0[质量比]、мfr24[g/10分钟])的氟化粒料。使用所得到的粒料对共聚物的物性进行评价,将结果示于表1。另外,使用所得到的粒料在以下的成型条件进行电线被覆成型,得到电线(实芯线)。电线被覆挤出成型条件如下。

[0089]

成型条件1

[0090]

a)芯导体:软钢线awg24(american wire gauge)芯线径20.1mil

[0091]

b)被覆厚度:7.2mil

[0092]

c)被覆电线径:34.5mil

[0093]

d)电线牵引速度:1800英尺/分钟

[0094]

e)熔融成型(挤出)条件:

[0095]

·

料筒轴径=2英寸。l/d=30的单螺杆挤出成型机

[0096]

·

模头(内径)/片(外形)=8.71mm/4.75mm

[0097]

·

挤出机的设定温度:在机筒部z1(338℃)、机筒部z2(360℃)、机筒部z3(371℃)、机筒部z4(382℃)、机筒部z5(399℃)、夹头部(404℃)、模头接套部(404℃)、十字头部(404℃)、模头部(404℃),将芯线预加热设定在140℃。

[0098]

进行30000米平均静电电容振荡幅度的评价,将结果示于表1。

[0099]

[实施例2]

[0100]

利用与日本特表2010-539252号公报的实施例1相同的方法得到tfe/hfp/ppve共聚物(tfe/hfp/ppve=87.6/11.5/0.9[质量比]、мfr35[g/10分钟])的氟化粒料。使用所得到的粒料对tfe/hfp/ppve共聚物的物性进行评价,将结果示于表1。另外,使用所得到的粒料,与实施例1同样地进行电线被覆成型,得到电线(实芯线)。进行30000米平均静电电容振荡幅度的评价,将结果示于表1。

[0101]

[实施例3]

[0102]

利用与日本专利6134818号公报的实施例1相同的方法得到tfe/hfp/ppve共聚物(tfe/hfp/ppve=87.5/11.5/1.0[质量比]、мfr37[g/10分钟])的氟化粒料。使用所得到的粒料对tfe/hfp/ppve共聚物的物性进行评价,将结果示于表1。另外,使用所得到的粒料,与实施例1同样地进行电线被覆成型,得到电线(实芯线)。进行30000米平均静电电容振荡幅度的评价,将结果示于表1。

[0103]

[比较例1]

[0104]

利用与国际公开第2001-018076号的实施例3相同的方法得到tfe/hfp共聚物(tfe/hfp=86.5/13.5[质量比]、мfr17[g/10分钟])的粒料。使用所得到的粒料对tfe/hfp共聚物的物性进行评价,将结果示于表1。另外,使用所得到的粒料与实施例1同样地尝试被覆成型,但无法连续成型。

[0105]

[比较例2]

[0106]

利用与日本特表2010-539252号公报的实施例3相同的方法得到tfe/hfp/ppve共聚物(tfe/hfp/ppve=87.6/11.5/0.9[质量比]、мfr44[g/10分钟])的粒料。使用所得到的粒料对tfe/hfp/ppve共聚物的物性进行评价,将结果示于表1。另外,使用所得到的粒料,与实施例1同样地进行电线被覆成型,得到电线(实芯线)。对30000米平均静电电容振荡幅度进行评价,将结果示于表1。

[0107][0108]

由上述表1的结果可知,在被覆材料为氟树脂(该氟树脂是四氟乙烯/六氟丙烯/全氟(烷基乙烯基醚)共聚物,在372℃、5kg负荷下测定的熔体流动速率为20~40g/10分钟,在25℃、6ghz下测定的相对介电常数为2.2以下,熔点为250℃以上,mit弯折寿命为2000次以上,150℃的断裂伸长率为300%以上)的实施例中,相对介电常数低,并且耐折性以及150℃的断裂伸长率优异。因此,本公开还具有提供相对介电常数低、并且耐折性优异的车载网络电缆用电线的效果。进而还具有150℃的断裂伸长率优异的效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1