电抗器、电抗器的制造方法和电抗器线圈被覆与流程

1.本发明涉及一种用作转换器等的部件的电抗器、该电抗器的制造方法以及电抗器线圈被覆。

背景技术:

2.在现有技术中,混合动力车辆或电动车辆装备有用于提升电池电压的转换器,并且该转换器包括诸如电抗器的部件。电抗器通过例如将线圈组件插入模具中,并用熔融树脂材料填充模具并将熔融树脂材料注射成型来制造,线圈组件包括铁芯和通过围绕铁芯的外周缠绕绕组而形成的线圈(例如,参见专利文献1)。

3.引用列表

4.专利文献

5.专利文献1:jp2010-074150a(见0049段、0071段至0077段、图2和4等)

技术实现要素:

6.技术问题

7.然而,在专利文献1所描述的现有技术中,异物(例如,铁芯的烧结金属颗粒或金属屑)可能会卡在形成线圈的绕组之间的间隙中。此外,在将插入有铁芯的线圈布置于模具内时或在闭合模具时,线圈的表面可能与模具进行接触。然后,在这些情况下,绕组可能会损坏,并且覆盖绕组的绝缘护膜(搪瓷护膜)可能剥落。结果,可能会在绕组之间发生短路,导致发热。

8.本发明是鉴于上述问题而做出的,其目的在于提供一种能够防止覆盖绕组的外周表面的绝缘护膜的剥离的电抗器、电抗器的制造方法、以及电抗器线圈被覆。

9.解决问题的方案

10.为了解决上述问题,根据方案1的发明的主旨为一种电抗器,其包括:铁芯;线圈,该线圈布置于所述铁芯的外周;以及树脂成型部,该树脂成型部部分地覆盖所述铁芯和所述线圈并将所述铁芯和所述线圈一体化。所述线圈的绕组具有被绝缘护膜覆盖的外周表面,并且所述线圈的表面的至少一部分由保护膜覆盖以覆盖所述线圈的相邻匝之间的边界。

11.因此,按照根据方案1的发明,由于线圈的表面的至少一部分被保护膜覆盖以覆盖线圈的相邻匝之间的边界,因此能够防止异物(例如,铁芯的烧结金属颗粒或金属屑)卡在相邻匝之间的间隙中。此外,还可以防止其他部件(例如,用于成型树脂成型部的成形模具)与线圈的表面进行接触。结果,由于线圈不易破损,因此能够防止覆盖绕组的外周表面的绝缘护膜的剥离。

12.根据方案2的发明的主旨是在方案1中,所述保护膜是薄膜。

13.因此,按照根据方案2的发明,通过用薄膜覆盖线圈的表面,能够用薄膜封闭线圈的相邻匝之间的间隙,并且因此能够防止异物进入间隙。

14.根据方案3的发明的主旨是在方案1或2中,所述线圈的所述表面上未被所述树脂成型部覆盖的区域的至少一部分未被所述保护膜覆盖。

15.因此,按照根据方案3的发明,由于热量从线圈表面上的未被树脂成型部覆盖、未被保护膜覆盖并且暴露于外部的区域释放,所以能够确保预定的散热性能。

16.根据方案4的发明的主旨是一种电抗器线圈被覆,其包括布置于铁芯的外周的线圈。所述线圈的绕组具有被绝缘护膜覆盖的外周表面,并且所述线圈的表面的至少一部分由保护膜覆盖以覆盖所述线圈的相邻匝之间的边界。

17.因此,按照根据方案4的发明,由于线圈的表面的至少一部分被保护膜覆盖以覆盖线圈的相邻匝之间的边界,因此能够防止异物卡在相邻匝之间的间隙中。此外,还能够防止其他部件与线圈的表面进行接触。结果,由于线圈不易破损,因此能够防止覆盖绕组的外周表面的绝缘护膜的剥离。

18.根据方案5的发明的主旨是电抗器的制造方法,所述电抗器包括铁芯、布置于所述铁芯外周的线圈和部分地覆盖所述铁芯和所述线圈并使所述铁芯和所述线圈一体化的树脂成型部,所述线圈的绕组具有由绝缘护膜覆盖的外周表面。所述方法包括:线圈被覆准备操作,提供通过用保护膜覆盖所述线圈的表面的至少一部分而形成的线圈被覆以覆盖所述线圈的相邻匝之间的边界;线圈组件准备操作,提供通过组装所述铁芯和所述线圈被覆所形成的线圈组件;以及树脂成型部成型操作,将所述线圈组件设置在成形模具中并随后进行注射成型以成型所述树脂成型部。

19.因此,按照根据方案5的发明,由于准备了通过用保护膜覆盖线圈的表面的至少一部分而形成以覆盖线圈的相邻匝之间的边界的线圈被覆,所以能够防止异物(例如,铁芯的烧结金属颗粒或金属屑)卡在相邻匝之间的间隙中。此外,还能够防止在将线圈组件布置在成形模具内时或在闭合模具时,成形模具与线圈的表面进行接触。结果,由于线圈不易破损,因此能够防止覆盖绕组的外周表面的绝缘护膜的剥离。

20.根据方案6的发明的主旨是在方案5中,在所述线圈被覆准备操作之后和在所述线圈组件准备操作之前,通过在将所述线圈被覆设置在所述成形模具中之后进行注射成型而进行将构成所述树脂成型部的一部分的树脂部成型的树脂部成型操作。

21.因此,按照根据方案6的发明,当线圈布置在成形模具中时或者在闭合模具时,由于通过用保护膜覆盖线圈而形成线圈被覆,所以能够防止成形模具与线圈的表面进行直接接触。结果,由于线圈不易损坏,所以能够不仅在树脂成型部成型操作期间而且也在树脂部成型操作期间防止覆盖绕组的外周表面的绝缘护膜的剥离。

22.根据方案7的发明的主旨是在方案5或6中,所述线圈被覆准备操作包括用作为保护膜的薄膜覆盖所述线圈的表面的至少一部分。

23.因此,按照根据方案7的发明,通过用薄膜覆盖线圈的表面,能够用薄膜封闭线圈的相邻匝之间的间隙,并且因此能够防止异物进入间隙。

24.根据方案8的发明的主旨是在方案7中,所述线圈被覆准备操作包括:用所述薄膜覆盖所述线圈的表面上的至少与所述成形模具抵接的一部分。

25.因此,按照根据方案8的发明,由于线圈的表面可能因成形模具的抵接而损坏的部分被薄膜覆盖,因此线圈不易损坏。

26.根据方案9的发明的主旨是在方案5至8的任一中,所述方法进一步包括剥离操作,

在所述树脂成型部成型操作之后,剥离与所述线圈被覆中的未被所述树脂成型部覆盖的部分相对应的所述保护膜的至少一部分。

27.因此,按照根据方案9的发明,由于线圈的热量在剥离操作之后从未被保护膜覆盖的部分释放,因此能够确保预定的散热性能。

28.根据方案10的发明的主旨是在方案9中,所述保护膜是形成孔眼的薄膜,并且所述剥离操作包括沿着所述孔眼切割所述保护膜。

29.因此,按照根据方案10的发明,能够容易地剥离保护膜。

30.发明的有益效果

31.如上所述,根据方案1至10的发明,能够防止覆盖绕组的外周表面的绝缘护膜的剥离。

附图说明

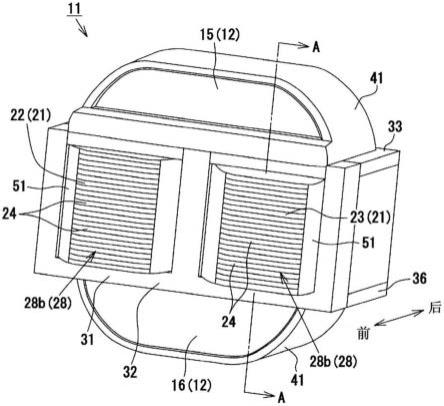

32.图1是示出根据本实施例的电抗器的示意立体图。

33.图2是沿图1中的线a-a截取的截面图。

34.图3是沿图5中的线a-a截取的截面图。

35.图4a是示出了从前侧观看的线圈和线圈被覆的状态的线圈被覆准备操作的视图。

36.图4b是示出了从后侧观看的线圈和线圈被覆的状态的线圈被覆准备操作的视图。

37.图5是示出铁芯部、垫片、线圈被覆和绕线管的分解立体图。

38.图6是示出线圈组件准备操作的视图。

39.图7是示出线圈组件的示意立体图。

40.图8是示出树脂成型部成型操作的示意截面图(对应于沿图7中的线c-c截取的截面图)。

41.图9是示出其中成型了树脂成型部的线圈组件的示意立体图。

42.图10是示出剥离操作的视图。

43.参考标记列表

44.11 电抗器

45.12 铁芯

46.21 线圈

47.24 绕组

48.24a 绕组的外周表面

49.25作为绝缘护膜的搪瓷护膜

50.27 匝

51.28 线圈的表面

52.41 树脂成型部

53.51 作为保护膜的薄膜

54.52 孔眼

55.61电抗器线圈被覆(线圈被覆)

56.62 线圈组件

57.71 成形模具

58.b1 边界

具体实施方式

59.以下,将参考附图详细描述实现本发明的实施例。

60.如图1所示,本实施例的电抗器11包括铁芯12和布置于铁芯12外周的线圈21。此外,如图5所示,铁芯12包括一对u形铁芯部15和16,该一对u形铁芯部15和16的每个铁心部具有第一端部13和第二端部14。两个铁芯部15和16布置成如下状态:其中,第一端部13在夹置矩形板状的第一垫片17的状态下彼此面对,并且第二端部14在夹置矩形板状的第二垫片18的状态下彼此面对。应当注意,铁芯部15和16由软磁性材料制成。作为软磁材料,能够使用由铁或铁合金(fe-si合金、fe-ni合金等)制成的软磁粉、绝缘包覆的软磁粉、软磁粉和树脂的复合材料等。此外,垫片17和18由相对磁导率比铁芯部15和16的低的材料(例如,诸如氧化铝的非磁性材料)形成。

61.如图1至图5所示,线圈21包括第一绕组部22,该第一绕组部22布置于铁芯部15和16的各自的第一端部13的外周;以及第二绕组部23,该第二绕组部23布置于铁芯部15和16的各自的第二端部14的外周。根据本实施例的绕组部22和23是通过将具有大致矩形截面的绕组24螺旋地卷绕而形成的大致矩形筒状的扁立线圈。此外,如图2和图3所示,根据本实施例的绕组24是外周表面24a被厚度10μm的搪瓷护膜25(绝缘护膜)覆盖的瓷漆线。应当注意,两个绕组部22和23中的每一个都由连续绕组24所形成。此外,如图4a和4b所示,形成第一绕组部22的绕组24和形成第二绕组部23的绕组24经由连接部26彼此连接。

62.如图1所示,电抗器11包括插置于铁芯12和线圈21之间的由树脂材料制成的绕线管31。绕线管31具有定位铁芯12和线圈21的功能以及使铁芯12与线圈21绝缘的功能。此外,如图5和6所示,绕线管31包括绕线管主体32和凸缘部件33。绕线管主体32具有一对筒部34和35通过凸缘36连接的结构。铁芯部15和16的第一端部13插入至第一筒部34中,并且铁芯部15和16的第二端部14插入至第二筒部35中。此外,用于插入第一端部13和第二端部14的一对插入孔37设置在凸缘部件33中。

63.如图1所示,电抗器11包括树脂成型部41,该树脂成型部41将铁芯12和线圈21一体化,同时部分覆盖铁芯12和线圈21。树脂成型部41是例如使用诸如pbt树脂(聚对苯二甲酸丁二醇酯树脂)或者pps树脂(聚苯硫醚树脂)这样的热塑性树脂(树脂材料)形成的注射成型件。应当注意,树脂成型部41的厚度例如为约2mm。

64.此外,如图2和图3所示,在本实施例中,线圈21的表面28的大部分由薄膜51(保护膜)覆盖以覆盖线圈21的相邻匝27之间的边界b1。由此,线圈21成为电抗器线圈被覆61(以下称为“线圈被覆61”)。此外,线圈21的表面28上未被绕线管31或树脂成型部41覆盖的区域的一部分未被薄膜51覆盖并且用作散热表面(见图1)。更具体地,薄膜51在线圈21的前侧的一部分处覆盖线圈21的整个内表面28a、上表面28c的大部分和下表面28d的大部分(见图2)。然而,线圈21的整个外表面28b、上表面28c的一部分和下表面28d的一部分未被薄膜51覆盖并且用作散热表面。同时,薄膜51在线圈21的后侧的一部分处覆盖线圈21的整个内表面28a、整个外表面28b、整个上表面28c和整个下表面28d(见图3)。由此,薄膜51的张力沿使相邻的匝27彼此紧密接触的方向施加于线圈21。

65.此外,薄膜51与线圈21的表面28紧密接触。具体地,覆盖线圈21的上表面28c和下

表面28d的薄膜51完全与上表面28c和下表面28d紧密接触。同时,覆盖线圈21的内表面28a和外表面28b的薄膜51几乎完全与内表面28a和外表面28b紧密接触。然而,薄膜51分别不与内表面28a之间的边界b1和外表面28b之间的边界b1附近的区域紧密接触。在每个边界b1附近,形成间隙。应当注意,薄膜51也可以与边界b1附近的区域紧密接触。根据本实施例的薄膜51是例如由诸如pet树脂(聚对苯二甲酸乙二醇酯树脂)或pi树脂(聚酰亚胺树脂)这样的耐热性树脂材料形成的灰色薄膜。此外,薄膜51的厚度为500μm以上,并且大于绕组24的搪瓷护膜25的厚度(10μm)。

66.接下来,将描述用于制造电抗器11的成形模具71。

67.如图8所示,成形模具71包括上模72、下模73和滑动模具74和75。在本实施例中,上模72和下模73能够通过在上下方向上驱动上模72而移动彼此靠近和远离。此外,通过在左右方向上驱动滑动模具74和75,能够使滑动模具74和75彼此靠近和远离。然后,当成型模具71闭合时,在成型模具71中形成作为成型空间的腔。

68.接着,将描述电抗器11的制造方法。

69.首先,进行线圈被覆准备操作以准备通过用薄膜51覆盖线圈21的表面28而形成的线圈被覆61(见图4和5)。具体地,在线圈21的相邻的匝27彼此紧密接触的状态下,通过用薄膜51覆盖线圈21的整个表面28来形成线圈被覆61。在本实施例中,除了线圈21的整个外表面28b,即线圈21的表面28的由滑动模具74和75所抵靠的部分,线圈21的整个内表面28a、整个上表面28c和整个下表面28d也被薄膜51覆盖。应当注意,在薄膜51中形成四个孔眼52。每个孔眼52通过用夹具等在薄膜51中切割而形成。更具体地,在本实施例中,在覆盖第一绕组部22的薄膜51和覆盖第二绕组部23的薄膜51中分别形成两个孔眼52。每个孔眼52位于线圈21的前侧(见图4a)并且沿着线圈21的高度方向(绕组部22和23的轴向方向)延伸。

70.在随后的线圈组件准备操作中,准备通过组装铁芯12和线圈被覆61形成的线圈组件62(见图7)。具体而言,首先,将绕线管主体32的第一筒部34插入穿过第一绕组部22,并且将绕线管主体32的第二筒部35插入穿过第二绕组部23。接着,将凸缘部件33装接至绕线管主体32(见图6)。然后,将粘合剂涂敷于铁芯部15的端部13和14的前端面,并且将第一垫片17粘附至第一端部13的前端面且将第二垫片18粘附至第二端部14的前端面。此外,还将粘合剂涂敷于铁芯部16的端部13和14的前端面。然后,将铁芯部15和16的第一端部13插入至第一筒部34(第一绕组部22)中,并且将铁芯部15和16的第二端部14插入至第二筒部35(第二绕组部23)中。结果,铁芯部15和铁芯部16经由垫片17和18彼此粘附,并且完成线圈组件62。

71.在随后的树脂成型部成型操作中,将线圈组件62设置在成形模具71的腔中,并随后进行注射成型以成型树脂成型部41(见图8)。具体而言,首先,在形成成形模具71的上模72、下模73以及滑动模具74和75打开的状态下,将线圈组件62放置于下模73。然后,通过在向下驱动上模72的同时将滑动模具74和75沿彼此接近的方向驱动来闭合上模72、下模73和滑动模具74和75。结果,在上模72、下模73以及滑动模具74和75中的每一个内部形成了作为填充有树脂材料的部分的腔。此外,此时,滑动模具74抵接线圈21的后侧部的外表面28b,并且滑动模具75抵接线圈21的前侧部的外表面28b。

72.接着,用熔融树脂材料63填充腔并且熔融树脂材料63被注射成型。具体地,树脂材料63从成形模具71的树脂注射口(未图示)注入腔内。然后,接合至铁芯部15和16的表面以

及绕线管31的表面的树脂成型部41通过冷却并固化熔融树脂材料63而成型。结果,铁芯12、线圈21和绕线管31部分地被树脂成型部41覆盖,并经由树脂成型部41一体化。

73.在树脂成型部成型操作之后,打开上模72、下模73和滑动模具74和75,并取出由树脂成型部41覆盖的线圈组件62(见图9)。此外,进行剥离操作以剥离线圈被覆61的未被树脂成型部41覆盖的部分上的膜51的一部分(见图10)。具体地,操作者抬起与线圈21的上表面28c紧密接触的薄膜51的凸片53,捏住抬起的凸片53,并将抬起的凸片53拉到线圈21的下侧,从而沿着孔眼52切割薄膜51。在本实施例中,沿着孔眼52剥离作为散热部的线圈21的前侧(图9中的前表面侧)的薄膜51。应当注意,由于线圈21的后侧未被绕线管31或树脂成型部41覆盖的区域不是主要散热部,所以薄膜51可以不被剥离。

74.因此,根据本实施例,能够实现以下效果。

75.(1)在根据本实施例的电抗器11中,由于线圈21的表面28的大部分被薄膜51覆盖以覆盖线圈21的相邻匝27之间的边界b1,所以能够防止异物(例如,铁芯12的烧结金属颗粒或金属屑)卡挂在相邻匝27之间的间隙中。结果,由于线圈21不易损坏,所以能够防止覆盖绕组24的外周表面24a的搪瓷护膜25的剥离。因此,能够防止由于搪瓷护膜25的剥落引起的绕组24之间的短路。

76.(2)在根据本实施例的树脂成型部成型操作中,当线圈组件62设置在成形模具71的腔中时,成形模具71可以与线圈21的外表面28b进行接触。此外,当成形模具71闭合时,成形模具71与线圈21的外表面28b进行接触。但是,在本实施例中,当进行树脂成型部成型操作时,线圈21的整个表面28被薄膜51覆盖,并且因此,即使成形模具71与表面28进行接触,也能够防止覆盖绕组24的外周表面24a的搪瓷护膜25损坏。

77.(3)在本实施方式中,特别是在线圈21的后侧部(见图3),线圈21的整个内表面28a、整个外表面28b、整个上表面28c、整个下表面28d被薄膜51覆盖。因此,由于线圈21在被薄膜51包裹的同时被固定,所以能够防止线圈21的相邻匝27之间的间隙变宽。

78.(4)在根据本实施例的剥离操作中,线圈被覆61的未被树脂成型部41覆盖的部分上的薄膜51的一部分被剥离。结果,在剥离操作之后,线圈21的热量从未被薄膜51覆盖的部分(例如,线圈21的外表面28b)释放,并且因此,能够确保预定的散热性能。此外,能够通过残留的薄膜51防止异物进入线圈21的相邻匝27之间的间隙。

79.应当注意,上述实施例可以如下修改。

80.虽然根据上述实施例的保护膜为灰色薄膜51,但是保护膜也可以是诸如白色或黑色的其他颜色的薄膜,或者也可以是透明薄膜。应当注意,当薄膜为透明的时,能够检查被薄膜覆盖的线圈21的状态。此外,可以在薄膜上附加标记。这样,即使薄膜是透明的,操作者也能够通过检查标记的有无来确认薄膜的有无。标记的实例包括绘制在薄膜表面上的字符(例如,表示产品编号、批次、类型等的字符)、符号、图形等。此外,标记可以附在薄膜的在剥离操作中要剥离的部分上,或者可以附在薄膜的在剥离操作后保留的部分上。

81.在根据上述实施例的线圈被覆准备操作中,虽然线圈21的整个表面28由作为保护膜的薄膜51覆盖,但是线圈21的表面28可以使用其他方法而用保护膜覆盖。例如,可以通过在线圈21的表面28的至少一部分上喷涂、涂布和固化聚酰胺酰亚胺粘合剂来形成保护膜。以这样的方式,能够容易地形成保护膜。应当注意,当保护膜为薄膜51时,能够在使线圈21的相邻匝27彼此紧密接触的方向上施加薄膜51的张力。

82.在上述实施例中,线圈21的表面28的一部分(大部分)由薄膜51覆盖。然而,在线圈被覆61的未被绕线管31或者树脂成型部41覆盖的部分上的所有薄膜51可以被剥离。同时,如果由于薄膜51的良好导热性而能够通过薄膜51从线圈21的表面28释放热量,则线圈21的整个表面28能够被薄膜51覆盖而无需剥离薄膜51。

83.在上述实施例中,在线圈组件准备操作之后的树脂成型部成型操作中,将线圈组件62设置在成形模具71中并随后进行注射成型以成型树脂成型部41。然而,树脂部成型操作可以在线圈覆盖准备操作之后和线圈组件准备操作之前预先进行以成型形成树脂成型部41的一部分的树脂部。

84.例如,线圈被覆61可以设置在不同于根据上述实施例的成形模具71的成形模具中,并随后可以进行注射成型以成型与根据上述实施例的绕线管31相似的绕线管以作为树脂部。然后,在线圈组件准备操作中,线圈组件62可以通过将铁芯部15和16的端部13和14插入形成于线圈被覆61上的绕线管的筒部中来形成。

85.此外,铁芯12可以设置在与根据上述实施例的成形模具71不同的成形模具中,并随后可以进行注射成型以成型与根据上述实施例的绕线管31相似的绕线管以作为树脂部。例如,可以将形成铁芯12的铁芯部15设置在第一成形模具中,并随后进行注射成型以成型与根据上述实施例的凸缘部件33相似的凸缘部件作为树脂部。此外,可以将形成铁芯12的铁芯部16设置在第二成形模具中,并随后进行注射成型以成型与根据上述实施例的绕线管主体32相似的绕线管主体作为树脂部。然后,在线圈组件准备操作中,成型在铁芯部16上的绕线管主体的筒部可以插入通过线圈21的绕组部22和23,并随后将成型在铁芯部15上的凸缘部件连接至绕线管主体以形成线圈组件62。

86.在上述实施例中,线圈21的绕组部22和23通过缠绕具有大致矩形截面的绕组24而形成。然而,形成绕组部22和23的绕组24可以具有其他形状,诸如圆形截面、椭圆形截面或六边形截面。

87.根据上述实施例的线圈21包括第一绕组部22和第二绕组部23。然而,线圈可以仅包括一个绕组部,并且线圈可以包括三个以上绕组部。

88.接着,除了权利要求中记载的技术思路之外,下面列出从上述实施例中理解的技术思路。

89.(1)根据权利要求1至3中任一项所述的电抗器,其中,所述保护膜是耐热薄膜。这样的构造能够在注射成型期间承受热量。

90.(2)根据权利要求1至3中任一项所述的电抗器,其中,所述保护膜为薄膜,并且所述线圈的内表面和外表面由所述薄膜覆盖。利用这样的构造,由于能够利用薄膜卷绕并固定线圈,因此能够防止线圈的相邻匝之间的间隙变宽。

91.(3)根据权利要求2所述的电抗器,其中所述薄膜的厚度大于所述绝缘护膜的厚度。

92.(4)根据权利要求2所述的电抗器,其中所述薄膜与所述线圈的表面紧密接触。

93.(5)根据权利要求1至3中任一项所述的电抗器,其中所述保护膜是透明薄膜。利用这样的构造,能够检查被薄膜覆盖的线圈的状态。

94.(6)根据技术构思(5)的电抗器,其中在所述薄膜上附有标记。利用这样的构造,即使薄膜是透明的,操作者也能够通过确认标记的有无来检查薄膜的有无。

95.(7)根据权利要求5所述的电抗器的制造方法,其中,在所述线圈被覆准备操作之后和在所述线圈组件准备操作之前,进行树脂部成型操作,将所述铁芯设置在成形模具中,并随后进行注射成型以成型形成树脂成型部的一部分的树脂部。

96.(8)根据权利要求7或8所述的电抗器的制造方法,其中,在所述线圈被覆准备操作中,在所述线圈的相邻的匝彼此紧密接触的状态下,用薄膜覆盖所述线圈的整个表面。

97.(9)根据权利要求5至10中任一项所述的电抗器的制造方法,其中,在所述线圈被覆准备操作中,通过将聚酰胺酰亚胺粘合剂喷涂并固化至所述线圈的所述表面的至少一部分而形成所述保护膜。利用这样的构造,能够容易地形成保护膜。

98.(10)根据权利要求9或10所述的电抗器的制造方法,其中在剥离操作中,剥离线圈被覆的未被树脂成型部覆盖的部分上的保护膜的一部分。利用这样的构造,通过剥离保护膜的一部分,能够从未被保护膜覆盖的部分释放线圈的热量,并且通过保留的保护膜,能够防止异物进入线圈的相邻匝之间的间隙。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1