一种跨温区膜电极及其质子交换膜燃料电池的制作方法

一种跨温区膜电极及其质子交换膜燃料电池

[技术领域]

[0001]

本发明属于质子交换膜燃料电池领域,具体地说是一种具有跨温区(跨冰点和跨沸点)工作能力的膜电极及其质子交换膜燃料电池。

[

背景技术:

]

[0002]

质子交换膜燃料电池(pemfc)是一种高效、清洁、环境友好的发电装置,在电动汽车、分散电站、潜艇及航天器等领域具有广阔的应用前景。目前,pemfc广泛使用的是以nafion为代表的全氟磺酸质子交换膜和全氟磺酸树脂,由于受限于磺酸基团质子传导和理化特征的影响,这类pemfc在100℃以上的温度或者低湿环境下运行时,质子传导困难,因而燃料电池性能较低。此外,工作温度的局限使得它在实际运行时面临co耐受性差、系统水管理困难、催化剂活性低等问题。为了解决目前燃料电池面临的难题,如增强催化剂抗co中毒的能力,提高催化剂活性和耐久性,改善系统水淹问题,最有效可行的办法就是将燃料电池运行温度提高到100℃以上,即高温质子交换膜燃料电池(ht-pemfc)。

[0003]

鉴于高温质子交换膜燃料电池诱人的发展前景,国内外已经广泛开展了ht-pemfc关键材料的研究工作,包括高温质子交换膜、高温离子交换树脂、催化剂、载体等,并取得了一系列的研究成果,尤其是在高温质子交换膜领域。目前高温质子交换膜的研究主要集中在磷酸掺杂聚苯并咪唑(pbi)上(cn 111244513a),这类膜制备过程简单,高温质子传导能力强,但是存在低温工作效率低无法快速启动,稳定性差,寿命短等缺点。尽管房建华(cn 200710171866.9,cn 200710171865.4,cn 200710171867.3)和李忠芳等通过对pbi主链上的端氨基进行交联保护,缓解了高温质子膜的降解问题,但是低温冷启动问题仍然没有得到改善。

[0004]

为了克服高温燃料电池的低温冷启动问题,本技术构建出全氟磷酸/磺酸结构共存的质子交换膜和聚合物树脂。根据磺酸基团和磷酸基团的质子传导原理和理化特性,全氟磺酸质子膜和树脂可以在-40~80℃的温度范围内传导质子,而温度超过100℃时,质子传导能力明显降低,无法满足离子传导的需求。而全氟磷酸质子膜和树脂在100~150℃可以有效传导质子,当温度低于100℃时,质子传导困难。全氟磷酸/磺酸共存结构的构建可以同时弥补全氟磺酸结构质子膜和树脂无法高温运行的缺点,以及全氟磷酸质子膜和树脂无法低温运行的缺点,实现-40~150℃宽服役温度。因此,本发明的实施将能够形成革命性的氢燃料电池技术,推动全球氢能应用领域的深刻变革。

[

技术实现要素:

]

[0005]

本发明的目的就是要解决上述的不足而提供一种跨温区膜电极,其在高温和低温环境下都具有高的质子传导性,同时具有良好的机械性能和长寿命,由其组装的燃料电池和燃料电池电堆不仅在-40~0℃的范围内实现冷启动,还在100~150℃高温区具有良好的发电性能、较高的抗co中毒能力。

[0006]

为实现上述目的设计一种跨温区膜电极,包括阳极催化层、阴极催化层、质子交换

膜、阳极气体扩散层、阴极气体扩散层和密封部件;所述阳极催化层和阴极催化层中同时含有含氟离子交换树脂、载体、负载在载体上的催化剂活性组分、抗反极材料,含氟离子交换树脂用于传导质子,载体用于传导电子,负载在载体上的催化剂活性组分用于催化电化学反应的进行;所述阳极催化层和阴极催化层中各组分所占的质量百分比为:含氟离子交换树脂的质量百分比为1-80wt%,载体的质量百分比为10-99wt%,负载在载体上的催化剂活性组分的质量百分比为0.1-60wt%,抗反极材料的质量百分比为0-10wt%;质子交换膜包括含氟离子交换树脂和多孔纤维聚合物基体,阳极气体扩散层和阴极气体扩散层均包括多孔基底层和微孔层。

[0007]

进一步地,所述阳极催化层、阴极催化层、质子交换膜三者中的含氟离子交换树脂均为a、b两种组分的一种或多种通过一定比例共混得到的:a.含氟离子交换树脂中同时含有磺酸和磷酸基团;b.含有磺酸基团的含氟磺酸树脂与/或含有磷酸基团的含氟磷酸树脂通过一定比例共混得到;所述阴极催化层的厚度0.05-200um,优选1-30um,其中催化剂活性组分的载量为0.001-20mg/cm2,优选0.1-1mg/cm2;所述阳极催化层的厚度0.05-200um,优选0.5-20um,其中催化剂活性组分的载量为0.001-20mg/cm2,优选0.01-0.5mg/cm2。

[0008]

进一步地,所述阳极催化层和阴极催化层中的载体为导电碳材料、导电陶瓷材料的一种或多种组合;其中,导电碳材料选自但不限于炭黑、科琴黑、乙炔黑、vulcan carbon、多孔碳、碳纳米管、碳纳米球、碳纳米角、石墨烯、碳纳米纤维、碳片及其异质原子掺杂后的碳材料的一种或多种组合,异质原子不限于s、n、p、b;导电陶瓷材料包括过渡金属氧化物、过渡金属碳化物、过渡金属氮化物的一种或多种;过渡金属氧化物选自但不限于氧化钛、二氧化锡、氧化锆、氧化铱、氧化钨、氧化锌、氧化铝、二氧化铈、氧化镍、氧化镁、氧化钼、二氧化锰、氧化镧及其碱土金属或稀土金属单掺杂、双掺杂或多掺杂后的氧化物的一种或多种组合;过渡金属碳化物选自但不限于碳化钛、碳化锆、碳化钨、碳化钼、碳化钽、碳化钴、碳化铁、碳化铬、碳化钒、碳化铪及其碱土金属或稀土金属单掺杂、双掺杂或多掺杂后的碳化物等的一种或多种组合;过渡金属氮化物选自但不限于氮化钛、氮化锆、氮化钨、氮化钼、氮化钽、氮化钴、氮化铁、氮化铬、氮化钒、氮化铪及其碱土金属或稀土金属单掺杂、双掺杂或多掺杂后的氮化物等的一种或多种组合。

[0009]

进一步地,所述阳极催化层和阴极催化层中的催化剂活性组分为pt基催化剂、非pt基催化剂中的一种或多种;pt基催化剂包括pt和ptm合金,其中ptm合金中的m选自但不限于co、ni、ru、pd、rh、au、ag、v、ti、w、ir、fe、cr、cu、mn、al中的一种或多种;非pt基催化剂包括金属、单金属原子和非金属,其中金属催化剂多为过渡金属,选自但不限于co、ni、ru、pd、rh、au、ag、v、ti、w、ir、fe、cr、cu、mn、al中的一种或多种,单金属原子催化剂分子式写为m-n/s/p-c,m多为过渡金属,选自但不限于co、ni、ru、pd、rh、au、ag、v、ti、w、ir、fe、cr、cu、mn、al中的一种或多种,非金属催化剂选自但不限于碳材料和异质原子掺杂后的碳材料的一种或多种;阳极催化层中的抗反极材料选自但不限于二氧化依、二氧化钌、二氧化铈、氧化镍中的一种或者多种。

[0010]

进一步地,所述阳极催化层和阴极催化层的制备方法包括以下步骤:将含氟离子交换树脂溶液、催化剂、抗反极材料、去离子水、有机物溶液等共混后,经过磁力搅拌、水浴超声、超声棒、剪切乳化、均质、球磨中的一种或多种工艺处理后得到均匀分散的催化剂浆料,然后通过喷涂、线棒涂覆、刮涂、狭缝涂布、窗口涂布、卷对卷涂布、浸渍中的一种制备出

阳极催化层和阴极催化层;该制备方法中物料配比如下:催化剂浆料固含量为0.1-70wt%,优选为2-50wt%;其中全氟离子树脂和载体的质量比为0.05-5,优选为0.1-2;有机物和水的质量比为1:99-70:30,优选为1:99-50:50;抗反极材料的质量比为0-10wt%,优选为0-1wt%;该制备方法中的有机物溶液为甲醇、乙醇、乙二醇、异丙醇、正丙醇、丙二醇、丙三醇、正丁醇、正戊醇、2-乙基己醇、环己醇、n-甲基吡咯烷酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜中的一种或者多种共混组成。

[0011]

进一步地,所述质子交换膜的多孔纤维聚合物基体所用材料选自聚四氟乙烯、聚偏氟乙烯、聚偏氟乙烯-六氟丙烯共聚物、聚乙烯、聚丙烯、聚乙烯-丙烯共聚物、聚醚砜、聚醚酮、聚酰亚胺、聚苯并咪唑及其磺化、磷酸化衍生物的一种或多种;所述质子交换膜的厚度为5-300um,多孔纤维聚合物基体厚度为2-30um,多孔前卫聚合物基体使用层数为0-30层,多孔纤维聚合物基体为0层时为均质膜,多孔纤维聚合物基体为1-30层时为复合增强膜;所述密封部件包括压敏胶型边框材料和热熔胶型边框材料,压敏胶型边框材料选自但不限于丙烯酸酯共聚物、苯乙烯-异戊二烯-苯乙烯和苯乙烯-丁二烯-苯乙烯类嵌段共聚物、有机硅共聚物、聚氨酯及其改性后形成新物质,热熔胶型边框材料选自但不限于乙烯-醋酸乙烯类、聚酰胺类、聚酯类、聚氨酯类、聚烯烃类和橡胶类。

[0012]

进一步地,所述阳极气体扩散层和阴极气体扩散层的总厚度均为1-1000um,优选100-400um;所述阳极气体扩散层和阴极气体扩散层中微孔层的厚度0-500um,优选20-100um;所述阳极气体扩散层和阴极气体扩散层中的多孔基底层含有30-99wt%的导电碳材料和1-70wt%的疏水剂,导电碳材料优选50-95wt%,导电碳材料选自但不限于碳纸、碳布、碳毡、无纺布,疏水剂优选5-50wt%;多孔基底层的孔径为10-200um,接触角为30-160

°

,优选120-160

°

;所述阳极气体扩散层和阴极气体扩散层中的微孔层含有30-99wt%的炭黑和1-70wt%的疏水剂,炭黑优选50-95wt%,疏水剂优选5-50wt%;微孔层的孔径为0.01-200um,接触角为30-160

°

,优选120-160

°

;多孔基底层和微孔层中的疏水剂均选自但不限于聚四氟乙烯、氟化乙丙烯、全氟聚醚、聚亚乙烯氟化物、全氟羟基、聚二甲基硅氧烷。

[0013]

本发明还提供了一种跨温区膜电极的制备方法,包括以下步骤:

[0014]

1)催化剂浆料的配置:首先将全氟离子树脂溶液、催化剂颗粒、载体、抗反极材料、去离子水、有机溶剂按照上述物料配比混合后,经过磁力搅拌、水浴超声、超声棒、剪切乳化、均质、球磨中的一种或多种工艺处理后得到均匀分散的催化剂浆料;

[0015]

2)催化层的制备:将均匀分散的催化剂浆料通过喷涂、线棒涂覆、刮涂、狭缝涂布、窗口涂布、卷对卷涂布、浸渍中的一种涂布在聚四氟乙烯的柔性基底,或质子交换膜,或气体扩散层的微孔层上并经过干燥处理获得阴极催化层和阳极催化层;其中,阳极催化层和阴极催化层中各组分所占的质量百分比为:含氟离子交换树脂的质量百分比为1-80wt%,载体的质量百分比为10-99wt%,负载在载体上的催化剂活性组分的质量百分比为0.1-60wt%,抗反极材料的质量百分比为0-10wt%;阴极催化层的厚度0.05-200um,催化剂粒子的载量0.001-20mg/cm2;阳极催化层的厚度0.05-200um,催化剂粒子的载量0.001-20mg/cm2;

[0016]

3)膜电极组装:膜电极包括阳极催化层、阴极催化层、质子交换膜、阳极气体扩散层、阴极气体扩散层和边框,各层间的组装方式为以下五种方式的任一种:

[0017]

方式一:若阴极催化层或者阳极催化层中至少有一个涂覆在聚四氟乙烯的柔性基

底上,则步骤1)首先将催化层一侧贴近质子交换膜,经过热转印处理后获得催化层涂覆的膜,即ccm;步骤2)将边框分别贴在阳极催化层侧和阴极催化层侧,通过热压或者胶粘方式组装在一起;步骤3)将阳极气体扩散层的微孔层朝向阳极催化层、阴极气体扩散层的微孔层朝向阴极催化层,随后通过热压或者两边点胶或者四边点胶的方式组装得到膜电极;步骤2)和步骤3)可更换,即边框可在催化层和气体扩散层中间,也可在气体扩散层外侧;

[0018]

方式二:若阳极催化层和阴极催化层直接涂覆在质子交换膜两侧,则直接使用方式一中的步骤2)和步骤3)进行膜电极组装;同样地,步骤2)和步骤3)可更换;

[0019]

方式三:若阳极催化层和阴极催化层中只有一层是直接涂布在质子交换膜的一侧,则还需要与另一个催化层经热转印处理获得ccm;然后再使用方式一中的步骤2)和步骤3)组装成膜电极;

[0020]

方式四:若阳极催化层和阴极催化层直接涂覆在气体扩散层上,则两个带有催化层的气体扩散层分别放置在质子交换膜的两侧,并且催化层一侧贴近质子交换膜,经热压处理后,将边框分别放在阳极气体扩散层和阴极气体扩散层的碳纸侧,随后经热压或者胶粘方式制备出膜电极;

[0021]

方式五:若阳极催化层和阴极催化层中的一个直接涂覆在气体扩散层上,则带有催化层的气体扩散层与另一个独立催化层分别放在质子交换膜的两侧,经热压处理后获得一侧具有气体扩散层的ccm,随后将另一个气体扩散层的微孔层贴近催化层,经热压处理后,在将边框分别放在阳极气体扩散层和阴极气体扩散层的碳纸侧,随后经热压或者胶粘方式制备出膜电极。

[0022]

本发明又提供了一种质子交换膜燃料电池,由上述膜电极或依上述制备方法中的一种制备得到的膜电极、阴极极板、阳极极板和密封组件组成,阳极极板和阴极极板与膜电极的外周形成密封空间,密封空间内填充有密封材料;阳极极板和阴极极板为石墨板、钛板、不锈钢板、铝板中的一种或多种复合板;密封组件为橡胶、塑料、金属复合密封垫中的一种,优选为但不限于硅橡胶、四丙氟橡胶、全氟橡胶、氟硅橡胶、乙丙橡胶、聚四氟乙烯、全氟乙烯丙烯共聚物;密封组件在-40-150℃的宽服役温度区间均具有良好密封性能。

[0023]

本发明还提供了一种质子交换膜燃料电池电堆,由多片上述的质子交换膜燃料电池串联在一起构成。

[0024]

本发明同现有技术相比,提供了一种具有跨温区工作能力的膜电极,该膜电极包括阳极催化层和阴极催化层、质子交换膜、阳极气体扩散层和阴极气体扩散层,其中阳极催化层、阴极催化层、质子交换膜三者中所用树脂同时具有磺酸基团和磷酸基团或者是全氟磺酸树脂和全氟磷酸树脂的共混物,该树脂在高温和低温环境下都具有高的质子传导性、良好的机械性能和长寿命;由上述膜电极组装的燃料电池和燃料电池堆不仅在-40~0℃的范围内实现冷启动,还在100~150℃高温区具有良好的发电性能、较高的抗co中毒能力,实现-40~150℃的宽服役温度良好运行。

[附图说明]

[0025]

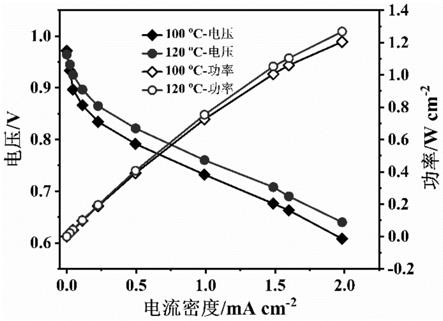

图1为本发明实施例1的极化曲线图;

[0026]

图2为本发明实施例1在-20℃,0.88a(0.02a cm-2

)恒电流放电时电压随时间的变化图;

[0027]

图3为本发明实施例1在不同co浓度下处的电压@1a cm-2

;

[0028]

图4为本发明实施例2-7和对比例1的极化曲线对比图;

[0029]

图5为本发明实施例2-7和对比例1在-20℃,0.88a(0.02a cm-2

)恒电流放电至电压为0时所经历的时间;

[0030]

图6为本发明实施例2-7和对比例1在-20℃,0.88a(0.02a cm-2

)恒电流放电至电压为0时产物水的生成量。

[具体实施方式]

[0031]

本发明涉及一种具有跨温区(跨冰点和跨沸点)工作能力的膜电极,尤其是该膜电极涉及的阴极催化层、阳极催化层、质子交换膜所用树脂是含有全氟磷酸/磺酸结构共存的质子聚合物树脂,同时基于该膜电极组装的质子交换膜燃料电池可以在-40~150℃的宽服役温度下表现出良好的性能。

[0032]

本发明的一个目的在于提供一种具有跨温区工作能力的膜电极,该膜电极包括阳极催化层和阴极催化层、质子交换膜、阳极气体扩散层和阴极气体扩散层。其中,阳极催化层、阴极催化层、质子交换膜所用树脂是具有跨温区质子传导能力的全氟离子交换树脂,该树脂同时具有磺酸基团和磷酸基团,在高温和低温环境下都具有高的质子传导性,同时具有良好的机械性能和长寿命。

[0033]

本发明的另一个目的在于提供一种具有跨温区工作能力的膜电极的制备方法,包括:催化剂浆料的配置,催化层的涂覆制备,质子交换膜、催化层、气体扩散层各层间的组装。

[0034]

本发明的再一个目的在于提供一种具有跨温区工作能力的质子交换膜燃料电池,并评估该电池的性能,该电池不仅在-40~0℃的范围内实现快速冷启动,还在100~150℃具有良好的发电性能、较高的抗co中毒能力。

[0035]

本发明的又一个目的在于提供一种具有跨温区工作能力的质子交换膜燃料电池电堆。

[0036]

本发明的上述目的采用以下技术方案来实现:

[0037]

一、膜电极

[0038]

一方面,本发明提供一种具有跨温区工作能力的膜电极,该膜电极是由阳极催化层和阴极催化层、质子交换膜、阳极气体扩散和阴极气体扩散层、密封部件组成。其制备过程如下:

[0039]

(1)催化剂浆料的配置:首先将全氟离子树脂溶液、催化剂颗粒、载体、抗反极材料、去离子水、有机溶剂按照表格1中的物料配比混合后,经过磁力搅拌、水浴超声、超声棒、剪切乳化、均质、球磨中的一种或多种工艺处理后得到均匀分散的催化剂浆料。

[0040]

表格1.催化剂浆料物料配比

[0041][0042]

(2)催化层的制备:将均匀分散的催化剂浆料通过喷涂、线棒涂覆、刮涂、狭缝涂布、窗口涂布、卷对卷涂布、浸渍中的一种涂布在(a)聚四氟乙烯的柔性基底;或(b)质子交换膜;或(c)气体扩散层的微孔层上并经过干燥处理获得阴极催化层和阳极催化层。其中阳极催化层和阴极催化层中各组分所占的质量百分比为:含氟离子交换树脂的质量百分比为1-80wt%,载体的质量百分比为10-99wt%,负载在载体上的催化剂活性组分的质量百分比为0.1-60wt%,抗反极材料的质量百分比为0-10wt%;阴极催化层的厚度0.05-200um,催化剂粒子的载量:0.001-20mg/cm2;阳极催化层的厚度0.05-200um,催化剂粒子的载量:0.001-20mg/cm2;

[0043]

(3)膜电极组装:膜电极包括阳极催化层、阴极催化层、质子交换膜、阳极气体扩散层、阴极气体扩散层和边框,各层间的组装方式有以下几种:

[0044]

方式一:若阴极催化层或者阳极催化层中至少有一个涂覆在聚四氟乙烯的柔性基底上,则1)首先将催化层一侧贴近质子交换膜,经过热转印处理后获得催化层涂覆的膜,即ccm;2)将边框分别贴在阳极催化层侧和阴极催化层侧,通过热压或者胶粘方式组装在一起;3)将阳极气体扩散层的微孔层朝向阳极催化层、阴极气体扩散层的微孔层朝向阴极催化层,随后通过热压或者两边点胶或者四边点胶的方式组装得到膜电极。该方法中步骤2)和步骤3)可以更换,即边框可以在催化层和气体扩散层中间,也可以在气体扩散层外侧。

[0045]

方式二:若阳极催化层和阴极催化层直接涂覆在质子交换膜两侧,则直接使用方式一中的步骤2)和步骤3)进行膜电极组装。同样地,步骤2)和步骤3)可以更换。

[0046]

方式三:若阳极催化层和阴极催化层中只有一层是直接涂布在质子交换膜的一侧,则还需要与另一个催化层经热转印处理获得ccm;然后再使用方式一中的步骤2)和步骤3)组装成膜电极。

[0047]

方式四:若阳极催化层和阴极催化层直接涂覆在气体扩散层上,则两个带有催化层的气体扩散层分别放置在质子交换膜的两侧,并且催化层一侧贴近质子交换膜,经热压处理后,将边框分别放在阳极气体扩散层和阴极气体扩散层的碳纸侧,随后经热压或者胶粘方式制备出膜电极。

[0048]

方式五:若阳极催化层和阴极催化层中的一个直接涂覆在气体扩散层上,则带有催化层的气体扩散层与另一个独立催化层分别放在质子交换膜的两侧,经热压处理后获得一侧具有气体扩散层的ccm,随后将另一个气体扩散层的微孔层贴近催化层,经热压处理后,在将边框分别放在阳极气体扩散层和阴极气体扩散层的碳纸侧,随后经热压或者胶粘

方式制备出膜电极。

[0049]

步骤(1)中,催化剂浆料的固含量为2-50wt%,更优选为5-30wt%。全氟离子树脂与载体质量比为0.1-2,更优选为0.3-1。有机溶剂与水质量比为1:99-50:50;更优选为10:90-30:70;所用有机溶剂为甲醇、乙醇、乙二醇、异丙醇、正丙醇、丙三醇、正丁醇、正戊醇、2-乙基己醇、环己醇、n-甲基吡咯烷酮(nmp)、n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)二甲基亚砜(dmso)中的一种或者多种共混组成的。优选为甲醇、乙醇、乙二醇、异丙醇、正丙醇、丙三醇、正丁醇、正戊醇、2-乙基己醇、环己醇、n-甲基吡咯烷酮中的一种或者多种,更优选为乙醇、乙二醇、异丙醇、正丙醇、丙三醇、正丁醇、n-甲基吡咯烷酮中的一种或多种。阳极抗反极材料质量比为0-1wt%,更优选为0.2-0.6wt%;阴极抗反极材料质量比为0-1wt%,更优选为0-0.6wt%。催化剂浆料分散工艺为磁力搅拌、水浴超声、超声棒处理、均质中的一种或多种。含氟离子交换树脂是由a、b两种组分的一种或多种通过一定比例共混得到的:

[0050]

a.含氟离子交换树脂中同时含有磺酸和磷酸基团;

[0051]

b.含有磺酸基团的含氟磺酸树脂与/或含有磷酸基团的含氟磷酸树脂通过一定共混得到。

[0052]

步骤(1)中,催化层中的载体为导电碳材料、导电陶瓷材料的一种或多种组合。1)导电碳材料选自但不限于炭黑、科琴黑(ketjen black)、乙炔黑(acetylene black)、vulcan carbon、多孔碳、碳纳米管、碳纳米球、碳纳米角、石墨烯、碳纳米纤维、碳片及其异质原子(比如s、n、p、b等)掺杂后的碳等的一种或多种组合。2)导电陶瓷材料包括过渡金属氧化物、过渡金属碳化物、过渡金属氮化物等的一种或多种。过渡金属氧化物选自但不限于氧化钛(tio

x

)、二氧化锡(sno2)、氧化锆(zro2)、氧化铱(iro2)、氧化钨(wo3)、氧化锌(zno)、氧化铝(al2o3)、二氧化铈(ceo2)、氧化镍(nio

x

)、氧化镁(mgo)、氧化钼(moo3)、二氧化锰(mno2)、氧化镧(la2o3)及其碱土金属或稀土金属单掺杂、双掺杂或多掺杂后的氧化物等的一种或多种组合;过渡金属碳化物选自但不限于碳化钛(tic

x

)、碳化锆(zrc

x

)、碳化钨(wc

x

)、碳化钼(moc

x

)、碳化钽(tac

x

)、碳化钴(coc

x

)、碳化铁(fec

x

)、碳化铬(crc

x

)、碳化钒(vc

x

)、碳化铪(hfc

x

)及其碱土金属或稀土金属单掺杂、双掺杂或多掺杂后的碳化物等的一种或多种组合;过渡金属氮化物选自但不限于氮化钛(tin

x

)、氮化锆(zrn

x

)、氮化钨(wn

x

)、氮化钼(mon

x

)、氮化钽(tan

x

)、氮化钴(con

x

)、氮化铁(fen

x

)、氮化铬(crn

x

)、氮化钒(vn

x

)、氮化铪(hfn

x

)及其碱土金属或稀土金属单掺杂、双掺杂或多掺杂后的氮化物等的一种或多种组合。

[0053]

步骤(1)中,催化层中的活性组分为pt基催化剂、非pt基催化剂中的一种或多种。1)pt基催化剂包括pt和ptm合金,其中ptm合金中的m选自但不限于co、ni、ru、pd、rh、au、ag、v、ti、w、ir、fe、cr、cu、mn、al中的一种或多种,m优选为co、ni、ru、pd、v、fe中的一种或多种;2)非pt基催化剂包括金属、单金属原子和非金属,其中金属催化剂多为过渡金属,选自但不限于co、ni、ru、pd、rh、au、ag、v、ti、w、ir、fe、cr、cu、mn、al中的一种或多种,优选为co、ni、ru、pd、au、ag、ir、fe,单金属原子催化剂分子式可写为m-n/s/p-c,这里m多为过渡金属,选自但不限于co、ni、ru、pd、rh、au、ag、v、ti、w、ir、fe、cr、cu、mn、al中的一种或多种,m优选为co、ni、fe、mn中的一种或多种,非金属催化剂选自但不限于碳材料和异质原子掺杂后的碳材料的一种或多种。抗反极材料选自但不限于二氧化钇(iro2)、二氧化铷(ruo2)、二氧化铈

(ceo2)、氧化镍(nio)中的一种或者多种,优选为iro2。

[0054]

步骤(2)中,催化层制备方法为喷涂、线棒涂覆、卷对卷涂布,涂覆基底为聚四氟乙烯材料。催化层中各组分所占的质量百分比为:含氟离子交换树脂的质量百分比为5-60wt%,更优选为10-45wt%,载体的质量百分比为20-80wt%,更优选为30-65wt%,负载在载体上的催化剂活性组分的质量百分比为5-60wt%,更优选为10-40wt%。抗反极材料的质量百分比为0-1wt%,更优选为0-0.6wt%。阴极催化层厚度为1-30um,更优选为5-20um,阴极催化层催化剂载量为0.1-1mg/cm2,更优选为0.15-0.8mg/cm2;阳极催化层厚度为0.5-20um,更优选为1-8um,阳极催化层催化剂载量为0.01-0.5mg/cm2,更优选为0.05-0.15mg/cm2。

[0055]

步骤(3)中,质子交换膜包含含氟离子交换树脂和多孔纤维聚合物基体。质子交换膜的厚度为5-300um,优选为8-150um,更优选为8-50um。其中含氟离子交换树脂为磺酸/磷酸基团共存的含氟离子交换树脂、按照一定比例共混的全氟磺酸树脂和全氟磷酸树脂的一种或者两种共混组成的。多孔纤维聚合物基体所用材料选自聚四氟乙烯、聚偏氟乙烯、聚偏氟乙烯-co-六氟丙烯、聚乙烯、聚丙烯、聚乙烯-co-丙烯、聚醚砜、聚醚酮、聚酰亚胺、聚苯并咪唑及其磺化、磷酸化衍生物的一种或多种。所述多孔纤维聚合物基体厚度为2-30um,优选5-20um。多孔纤维聚合物基体使用层数为0-30层,优选为0-10层,更优选为0-5层。多孔纤维聚合物基体为0层时为均质膜,多孔纤维聚合物基体为1-30层时为复合增强膜。

[0056]

步骤(3)中,气体扩散层厚度为100-400um,更优选为150-300um,接触角优选为120-160

°

。气体扩散层由多孔基底层和微孔层组成,其中多孔基底层含有50-95wt%的导电碳材料(优选为60-90wt%),优选为碳纸、碳布中的一种,以及5-50wt%的疏水剂(优选为10-40wt%),优选为聚四氟乙烯(ptfe)、氟化乙丙烯(fep)中的一种或多种。

[0057]

步骤(3)中,密封部件材料为压敏胶型和热熔胶型。压敏胶型边框材料选自但不限于丙烯酸酯共聚物、苯乙烯-异戊二烯-苯乙烯(sis)和苯乙烯-丁二烯-苯乙烯(sbs)类嵌段共聚物、有机硅共聚物、聚氨酯及其改性后形成新物质。热熔胶型边框材料选自但不限于乙烯-醋酸乙烯(eva)类、聚酰胺(pa)类、聚酯(pet)类、聚氨酯(pu)类、聚烯烃类和橡胶类。该步骤中所述膜电极组装方式优选上述方式一。

[0058]

二、质子交换膜燃料电池

[0059]

另一方面,本发明提供一种质子交换膜燃料电池,该电池由上述膜电极、阴极板和阳极极板、密封组件组成。阳极极板和阴极极板为石墨板、钛金属板中的一种或者复合板。密封组件为耐高温氟橡胶或者金属复合密封垫。

[0060]

三、质子交换膜燃料电池堆

[0061]

另一方面,本发明提供一种质子交换膜燃料电池堆,该电池堆是由多个质子交换膜燃料电池串联组成的。

[0062]

下面结合具体实施例和附图对本发明作以下进一步说明:

[0063]

实施例1:

[0064]

膜电极1的制备:膜电极是由阳极催化层和阴极催化层、质子交换膜、阳极气体扩散和阴极气体扩散层、密封部件组成。其制备过程如下:

[0065]

(1)阴极催化层的制备:首先将同时含有磺酸基团和磷酸基团的含氟离子树脂溶液与一定量去离子水和正丙醇共混,磁力搅拌10min后,往上述共混溶液中逐勺加入pt/c催

化剂,随后经过磁力搅拌和超声棒处理90min后获得均匀分散的催化剂浆料,对应的物料配比如表格2所示。将催化剂浆料经过线棒涂覆方式涂覆在柔性聚四氟乙烯基底上并经过干燥处理pt载量为0.33-0.40mg/cm2,厚度为8-15um的阴极催化层。

[0066]

表格2.催化剂浆料中的物料配比

[0067][0068][0069]

(2)阳极催化层的制备:首先将同时含有磺酸基团和磷酸基团的含氟离子树脂溶液与去离子水、正丙醇共混,磁力搅拌10min后,逐勺加入pt/c催化剂和抗反极材料二氧化铱(iro2),随后经过磁力搅拌和超声棒处理90min后获得均匀分散的催化剂浆料,对应的物料配比如表格2所示。随后将催化剂浆料经过线棒涂覆方式涂覆在柔性聚四氟乙烯基底上并经过干燥处理获得pt载量为0.08-0.10mg/cm2,厚度2-4um的阳极催化层。

[0070]

(3)膜电极的组装:1)将阴极催化层、阳极催化层分别贴在质子交换膜两侧,经3.8mpa,150℃,180s热转印工艺获得两侧贴有催化层的质子交换膜,即ccm,这里质子交换膜所用树脂为同时含有磺酸基团和磷酸基团的树脂;2)将ccm裁剪成5.5cm*11cm规格后,将5cm*10.5cm尺寸的气体扩散层微孔层贴近阳极催化层和阴极催化层,通过热压组装在一起;3)随后将边框分别贴在阳极气体扩散层和阴极气体扩散层上,通过胶粘贴合在一起,获得有效面积为44.4cm2(4.44cm*10cm)膜电极。

[0071]

基于膜电极1的燃料电池组装和性能评估:将膜电极1、阳极极板、阴极极板、端板及密封材料组装成有效面积为44.4cm2的单电池,进行如下性能测试:

[0072]

1)高温燃料电池性能评估:在如下工况下对膜电极1组装的燃料电池进行极化曲线测试,结果如附图1所示。

[0073]

测试工况:电池温度为100℃、120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试。

[0074]

2)冷启动能力评估:将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0为止(此时反应生成的水结冰将反应气体通道全部堵塞),然后根据放电电量可计算出膜电极的容水量,即膜电

极的零下冷启动能力,如附图2所示。

[0075]

3)co耐受性评估:测试工况1(高温):阳极通一氧化碳和氢气混合气(一氧化碳含量选为0、10ppm、20ppm、50ppm、100ppm、1000ppm、1500ppm、2000ppm),流量为2slpm阴极通空气,流量为5slpm,压力为150kpa;电池温度为100℃、120℃;气无增湿;待工况条件达到后,在如下测试电流:44a(1a cm-2

)电流下运行5min获得不同co浓度下的电压,如附图3所示。

[0076]

实施例2:

[0077]

膜电极2的制备:膜电极2的制备过程与实施例1中的膜电极1基本相同,不同之处在于:阳极催化层、阴极催化层和质子交换膜所用树脂为全氟磷酸树脂。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0078]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0079]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0080]

实施例3:

[0081]

膜电极3的制备:膜电极3的制备过程与实施例1中的膜电极1基本相同,不同之处在于:阳极催化层、阴极催化层和质子交换膜所用树脂为全氟磺酸树脂和全氟磷酸树脂按1:4的质量比共混得到。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0082]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0083]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0084]

实施例4:

[0085]

膜电极4的制备:膜电极4的制备过程与实施例1中的膜电极1基本相同,不同之处在于:阳极催化层、阴极催化层和质子交换膜所用树脂为全氟磺酸树脂和全氟磷酸树脂按1:2的质量比共混得到。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0086]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0087]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0088]

实施例5:

[0089]

膜电极5的制备:膜电极5的制备过程与实施例1中的膜电极1基本相同,不同之处在于:阳极催化层、阴极催化层和质子交换膜所用树脂为全氟磺酸树脂和全氟磷酸树脂按1:1的质量比共混得到。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0090]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0091]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0092]

实施例6:

[0093]

膜电极6的制备:膜电极6的制备过程与实施例1中的膜电极1基本相同,不同之处在于:阳极催化层、阴极催化层和质子交换膜所用树脂为全氟磺酸树脂和全氟磷酸树脂按2:1的质量比共混得到。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0094]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0095]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0为止,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0096]

实施例7:

[0097]

膜电极7的制备:膜电极7的制备过程与实施例1中的膜电极1基本相同,不同之处在于:阳极催化层、阴极催化层和质子交换膜所用树脂为全氟磺酸树脂和全氟磷酸树脂按4:1的质量比共混得到。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0098]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0099]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0为止,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0100]

对比例1:

[0101]

对比例1的膜电极制备过程与实施例1中的膜电极1基本相同,不同之处在于:阴极催化层、阳极催化层和质子交换膜所用树脂为全氟磺酸离子聚合物。随后按照实施例1的方法组装成燃料电池,并进行如下性能测试:

[0102]

1)极化曲线测试,测试工况:电池温度为120℃;阳极通氢气,流量为2slpm;阴极通空气,流量为5slpm;气体无增湿;待工况条件达到后,在如下电流:88a/71a/66a/44a/22a/10a/5a/2a/1a/0a下进行梯度电流测试,对应的极化曲线如附图4所示。

[0103]

2)冷启动测试,将经干气吹扫后的燃料电池放在低温箱里,冷冻至-20℃,待温度恒定后,将燃料电池在0.88a(0.02a cm-2

)下恒电流放电至电压为0为止,统计恒电流放电至0时经历的时间和产物水的量,如附图5和附图6所示。

[0104]

表格3为实施例2-7和对比例1中阴极催化层、阳极催化层以及质子交换膜中全氟磺酸树脂和全氟磷酸树脂的质量比:

[0105]

表格3

[0106] 阴极催化层阳极催化层质子交换膜实施例20:10:10:1实施例31:41:41:4实施例41:21:21:2实施例51:11:11:1实施例62:12:12:1实施例74:14:14:1对比例11:01:01:0

[0107]

如附图1所示,为实施例1的极化曲线图。测试结果表明实施例1在高温(100℃和120℃)运行时具有良好的发电性能,2a cm-2

电流密度下的输出功率为1.26w cm-2

。若将10片单片有效面积为300cm2的单电池组装在一起,则可以获得3780w的燃料电池电堆。

[0108]

如附图2所示,为实施例1在-20℃,0.88a(0.02a cm-2

)恒电流放电时电压随时间的变化图。测试结果显示实施例1在-20℃,0.88a(0.02a cm-2)恒电流下放电至电压为0所经历的时间~6min。根据q=i*t可得放电电量为325.6c,即对应的产物水量为1.65mmol。

[0109]

如附图3所示,为实施例1在不同co浓度下处的电压@1a cm-2

。测试结果显示实施例1在高温(100℃和120℃)下运行表现出良好的耐受性,并且温度越高,耐受性越强。当co浓度超过500ppm时,电压才明显降低。

[0110]

如附图4所示,为实施例2-7和对比例1的极化曲线对比图。结果表明高温运行时,阴极催化层、阳极催化层和质子交换膜中全氟磷酸树脂的组分占比至关重要。随着全氟磷酸树脂含量的降低,燃料电池的发电性能逐渐下降,2a cm-2

处的输出功率从1.25w cm-2

下降到0.9w cm-2

。当全氟磺酸树脂和全氟磷酸树脂的质量比大于1时,性能下降更为明显,而只含有全氟磺酸树脂的膜电极(对比例1)的性能迅速衰减,最大输出功率低于0.1w cm-2

。

[0111]

如附图5和附图6所示,分别为实施例2-7和对比例1在-20℃,0.88a(0.02a cm-2

)恒电流放电至电压为0时所经历的时间和产物水的生成量。结果表明,阴极催化层、阳极催化层和质子交换膜中全氟磺酸树脂的组分占比对冷启动能否成功至关重要。随着全氟磺酸树脂含量的降低,燃料电池的冷启动能力下降。

[0112]

本发明并不受上述实施方式的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1