一种硅片处理设备的制作方法

1.本发明涉及太阳能电池制造技术领域,尤其涉及一种硅片处理设备。

背景技术:

2.钝化接触电池(topcon)作为背钝化电池(perc)的升级,能够获得更高的光电转换效率。目前,比较通用的topcon量产工艺流程为:1、制绒;2、硼扩散;3、背面抛光;4、化学气相沉积生长sio2/poly-si;5、退火或扩散;6、去绕镀、清洗;7、正面沉积al2o3;8、双面氮化硅;9、金属化。

3.其中,第三步背面抛光工艺完成后要先下料到塑料大花篮,再用导片机把大花篮中的硅片导入到耐高温的石英舟中,然后再把石英舟放置到上料桨,输送到后续的低压力化学气相沉积(low pressure chemical vapor deposition,lpcvd)加热炉管,进行sio2/poly-si沉积工艺。但是,该过程较繁琐,在工业化生产中,每增加一次机械导片过程,都有增加碎片率和划伤硅片的风险,并且无法保证硅片的干燥、洁净,会造成电池的el不良,效率降低,可靠性下降。

技术实现要素:

4.本发明的目的在于提供一种硅片处理设备,缩短生产制程的时间,提高了硅片被处理后的可靠性。

5.为实现上述目的,第一方面,本发明提供了一种硅片处理设备,包括:所述湿法站,用于对硼扩散后的硅片依次进行抛光和清洗;或,所述湿法站,用于对硼扩散后的所述硅片依次进行抛光、清洗和氧化;所述导片站设于所述湿法站和所述高温站之间,与所述湿法站和所述高温站均连通;所述导片站内设有隔板,所述隔板将所述导片站分隔成装载室和等候室,所述装载室靠近所述湿法站,所述等候室靠近所述高温站,所述隔板上设有第一传送门,所述第一传送门用于将所述硅片从所述装载室输送至等候室;所述高温站与所述导片站之间设有第二传送门,所述第二传送门用于将所述硅片从所述等候室输送至高温站内;当所述湿法站对所述硅片进行抛光和清洗后,所述高温站用于在所述硅片上制备氧化层和多晶硅层;或,当所述湿法站对所述硅片进行进行抛光、清洗和氧化后,所述高温站用于对所述硅片退火并在所述硅片上制备多晶硅层。

6.本发明的有益效果在于:通过依次设置相互导通的湿法站、导片站和高温站,缩短了处理硅片的时间,提高了效率,避免了在处理过程中环境中尘埃对硅片的污染。另外,所述导片站内设有隔板,所述隔板将所述导片站分隔成装载室和等候室。所以通过所述湿法站处理后的硅片,从所述装载室装载后通过所述第一传送门直接输送至等候室内,然后通过第二传送门输送至高温站进行处理,整个硅片的处理过程避免了外界环境中尘埃等污染物或空气中的水气。并且,由于等候室靠近高温站,受到高温部热辐射的影响,此等候室湿度比周围环境更低,更不易吸附水气,提高了硅片被处理后的可靠性。

7.可选的,所述湿法站包括传动滚轮、容器池和风干室;所述湿法站与所述导片站相

接处开设有出口;所述容器池和所述风干室朝向所述装载室依次并排设置,所述风干室靠近所述装载室,所述容器池和所述风干室均具有开口,所述容器池用于盛放反应液;所述传动滚轮设于所述开口,直至延伸至所述出口,所述传动滚轮的部分位于所述容器池内。其有益效果在于:通过在湿法站和导片的相接处设置出口,所以硅片通过传动滚轮依次经过容器池,与反应液接触后从出口运输至装置室内进行装载,提高了硅片的处理效率。另外,将风干室靠近装载室设置,使进行湿法处理后,风干硅片,保证硅片表面干燥。

8.可选的,所述装载室包括升降装置和石英舟;所述石英舟设于所述升降装置的伸缩端,所述伸缩端靠近所述出口,所述石英舟用于装载所述硅片;所述第一传送门的两侧设有滑轨,所述升降装置用于将所述石英舟输送至所述滑轨上。其有益效果在于:由于升降装置的伸缩端靠近出口,所以硅片通过出口传输至位于伸缩端的石英舟上,完成自动化装载,当石英舟装载完成后,伸缩端将石英舟传输至滑轨上,当需要把石英舟从装载室运输至等候室内时,打开第一传送门,滑轨移动带动石英舟从装载室移动至等候室内。第一传送门只有在需要传输石英舟的时候才打开,进一步保证了等候室内环境的密封性。

9.可选的,所述等候室包括运输架和抓取装置;所述第二传送门的两侧分别设有传送桨和输送杆,所述传送桨位于所述等候室内,所述输送杆位于所述高温站内,所述运输架设于所述传送桨上,所述运输架可随着所述传送桨传送至所述输送杆;所述抓取装置用于将在所述滑轨上的所述石英舟抓放至所述运输架上;所述运输架可放置至少一个所述石英舟。其有益效果在于:采用抓取装置将在滑轨上的石英舟抓放至运输架上,避免机械导片过程,对硅片划伤的风险。由于运输架可放置至少一个所述石英舟,并且将硅片进行高温处理时,运输架带着放置好的石英舟一起进行处理,提高了处理硅片的效率。

10.可选的,所述高温站包括炉管和加热线圈,所述加热线圈环形设于所述炉管,用于对所述炉管加热,所述输送杆用于将所述运输架输送至所述炉管内。其有益效果在于:通过将加热线圈环形设置在炉管上,使炉管内的温度保存均匀。

11.可选的,所述湿法站的顶部间隔开设有若干第一排气孔,所述第一排气孔用于排出有害气体。其有益效果在于:通过在湿法站的顶部开设第一排气孔排出有害气体到厂务,提高了工作环境的安全性。

12.可选的,所述装载室内开设有第一进气口,所述第一进气口靠近所述第一传送门;所述等候室内开设有第二进气口和第二排气孔,所述第二进气口靠近所述传送桨,所述第二排气孔远离所述传送桨,其中,所述第一进气口和所述第二进气口用于导入干燥的氮气。其有益效果在于:通过设置第一进气口和第二进气口将干燥的氮气导入等候室和装载室内,使导片站相当于湿法部和外界环境始终为正压,环境中的空气或湿法部的水气不会进入到导片站中,进一步保障了导片站内工作环境的可靠性。

13.可选的,所述抓取装置包括机械爪和移动杆;所述移动杆垂直设于所述隔板,且位于所述第一传送门的上方;所述机械爪可沿所述移动杆的滑动。其有益效果在于:通过设置移动杆和机械爪,实现将石英舟从滑轨上运送至运输架上。

14.可选的,所述高温站的顶部开设有排热孔,其有益效果在于:通过设置排热孔,便于调节高温站内的温度。

15.可选的,所述导片站采用为亚克力板或钢化玻璃制造。其有益效果在于:通过采用亚克力板或钢化玻璃制造导片站,便于工作人员能够看到硅片的处理情况。

附图说明

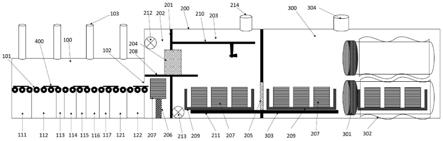

16.图1为本发明的提供的实施例硅片处理设备的结构示意图。

17.附图标记:

18.湿法站100、传动滚轮101、出口102、第一排气孔103、第一容器池111、第二容器池112、第三容器池113、第四容器池114、第五容器池115、第六容器池116、第七容器池117、第一风干室121、第二风干室122;导片站200、隔板201、装载室202、等候室203、第一传送门204、第二传送门205、升降装置206、石英舟207、滑轨208、运输架209、抓取装置210、传送桨211、第一进气口212、第二进气口213、第二排气孔214、高温站300、炉管301、加热线圈302、输送杆303、排热孔304;硅片400。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

20.针对现有技术存在的问题,本发明的实施例提供了一种硅片处理设备,参考图1所示,该硅片处理设备包括湿法站100、导片站200和高温站300。其中,所述湿法站100,用于对硼扩散后的硅片400依次进行抛光、清洗。或,所述湿法站100,用于对硼扩散后的所述硅片400依次进行抛光、清洗和氧化。所述导片站200设于所述湿法站100和所述高温站300之间,与所述湿法站100和所述高温站300均连通;所述导片站200内设有隔板201,所述隔板201将所述导片站200分隔成装载室202和等候室203,所述装载室202靠近所述湿法站100,所述等候室203靠近所述高温站300,所述隔板201上设有第一传送门204,所述第一传送门204用于将所述硅片400从所述装载室202输送至等候室203。所述高温站300与所述导片站200之间设有第二传送门205,所述第二传送门205用于将所述硅片400从所述等候室203输送至高温站300内;当所述湿法站100对所述硅片400进行抛光和清洗后,所述高温站300用于在所述硅片400上制备氧化层和多晶硅层;或,当所述湿法站100对所述硅片400进行进行抛光、清洗和氧化后,所述高温站300用于对所述硅片退火并在所述硅片400上制备多晶硅层。

21.在本实施例中,通过依次设置相互导通的所述湿法站100、所述导片站200和所述高温站300,缩短了处理硅片400的时间,提高了效率。同时,避免了在处理过程中频繁的机械导片,导致对硅片400表面的划痕,以及环境中尘埃对硅片400的污染。另外,所述导片站200内设有隔板201,所述隔板201将所述导片站200分隔成装载室202和等候室203。所以通过所述湿法站100处理后的硅片400,从所述装载室202装载后通过所述第一传送门204直接输送至等候室203内,然后通过第二传送门205输送至高温站300进行处理,整个硅片400的处理过程避免了外界环境中尘埃等污染物或空气中的水气。并且,由于等候室203靠近高温站300,受到高温部热辐射的影响,此等候室203湿度比周围环境更低,更不易吸附水气,提高了硅片400被处理后的可靠性。

22.可选的,所述湿法站100包括传动滚轮101、容器池和风干室。其中,所述湿法站100与导片站200的相接处开设有出口102,该出口102用于导通湿法站100和导片站200。所述容器池与所述风干室朝向所述装载室202的方向并排设置,且所述风干室靠近所述装载室202,所述容器池和所述风干室均具有开口。所述容器池用于盛放反应液,用于处理硅片400。所述风干室用于风干被处理的硅片400。所述传动滚轮101设于所述开口,直至延伸至所述出口102,所述传动滚轮101的部分位于所述容器池内,即所述传动滚轮101可接触到所述容器池内的反应液,即硅片400在运输的过程中即与反应液接触反应,提高了处理硅片400的效率。

23.具体的,在本实施例中,所述容器池设有七个,所述风干室设有二个。将七个容器池定义为第一容器池111、第二容器池112、第三容器池113、第四容器池114、第五容器池115、第六容器池116和第七容器池117,将二个所述风干室定义为第一风干室121和第二风干室122。需要说明的是,一般是将硅片400进行硼扩散制备pn结后,再放入所述湿法站100内。

24.具体的,第一容器池111盛放氢氟酸,用于去除所述硅片400在硼扩散时背面形成的硼硅玻璃。第二容器池112硝酸和氢氟酸的混合溶液中,用于进一步去除去了扩散至硅片400背面内的硼。第三容器池113和第五容器115池盛放水,第四容器114池盛放氢氧化钾,通过设置第三容器池113、第四容器池114、第五容器池115,用于稀释和中和硅片400上残留的酸。需要说明的是,当所述湿法站100不需要对所述硅片400氧化时,第六容器池116用于盛放氢氟酸。当所述湿法站100需要对所述硅片400进行氧化时,第六容器池116用于盛放盐酸和臭氧的混合溶液,对硅片400的背面清洗和氧化,保证了处理环境的稳定可靠,使在硅基底背面形成的隧穿氧化层的结构更加均匀。第七容器117池均盛放水,用于稀释去除硅片400上存留的反应液。第一风干室121和第二风干室122用于风干硅片400上的水分,使硅片400表面保持干燥。

25.可选的,所述湿法站100的顶部间隔开设有若干第一排气孔103,所述第一排气孔103用于排出有害气体,提高了工作环境的安全性,避免湿法站100内的有害气体对工作人员产生危害。

26.可选的,所述装载室202包括升降装置206和石英舟207,所述石英舟207设于所述升降装置206的伸缩端,所述伸缩端靠近所述出口102,所述石英舟207用于装载所述硅片400。所以,当所述硅片400通过所述传动滚轮101从所述出口102输出后,就被装载在所述石英舟207上。其中,所述第一传送门204的两侧设有滑轨208,所述升降装置206用于将所述石英舟207输送至所述滑轨208上,当所述第一传送门204打开时,所述滑轨208可带动所述石英舟207从所述装载室202输送至等候室203内。

27.在本实施例中,由于升降装置206的伸缩端靠近出口102,所以硅片400通过出口102传输至位于伸缩端的石英舟207上,完成自动化装载,避免增加机械导片的过程,降低了对划伤硅片400的风险。当石英舟207装载完成后,伸缩端将石英舟207传输至滑轨208上,当需要把石英舟207从装载室202运输至等候室203内时,打开第一传送门204,滑轨208移动带动石英舟207从装载室202移动至等候室203内。第一传送门204只有在需要传输石英舟207的时候才打开,进一步保证了等候室203内环境的密封性。

28.可选的,所述等候室203包括运输架209和抓取装置210。所述第二传送门205的两

侧分别设有传送桨211和输送杆303,所述传送桨211位于所述等候室203内,所述输送杆303位于所述高温站300内,所述运输架209设于所述传送桨211上,所述运输架209可随着所述传送桨211传送至所述输送杆303。所述抓取装置210用于将在所述滑轨208上的所述石英舟207抓放至所述运输架209上;所述运输架209可放置至少一个所述石英舟207。

29.在本实施例中,采用抓取装置210将在滑轨208上的石英舟207抓放至运输架209上,进一步避免机械导片过程,对硅片400划伤的风险。由于运输架209可放置至少一个所述石英舟207,并且将硅片400进行高温处理时,运输架209带着放置好的石英舟207一起进行处理,提高了处理硅片400的效率。

30.可选的,所述高温站300包括炉管301和加热线圈302,所述加热线圈302环形设于所述炉管301,用于对所述炉管301加热,所述输送杆303用于将所述运输架209输送至所述炉管301内。

31.在本实施例中,所述炉管301设置有两个或多个,当将运输架209输送至其中第一个炉管301内进行加热处理并形成掺杂多晶硅后,输送杆303从第一个炉管301中取出运输架209,并将运输架209输送至第二个炉管301内进行退火处理。当将运载硅片400的运输架209输送至第一个炉管301内进行加热并处理形成本征硅时,输送杆303从第一个炉管301中取出运输架209,并将运输架209输送至第二个炉管301内进行磷扩散。

32.可选的,所述装载室202内开设有第一进气口212,所述第一进气口212靠近所述第一传送门204。所述等候室203内开设有第二进气口213和第二排气孔214,所述第二进气口213靠近所述传送桨211,所述第二排气孔214远离所述传送桨211,其中,所述第一进气口212和所述第二进气口213用于导入干燥的氮气。

33.在本实施例中,通过设置第一进气口212和第二进气口213将干燥的氮气导入等候室203和装载室202内,使导片站200相当于湿法部和外界环境始终为正压,环境中的空气或湿法部的水气不会进入到导片站200中,进一步保障了导片站200内工作环境的可靠性。

34.可选的,所述抓取装置210包括机械爪和移动杆。所述移动杆垂直设于所述隔板201,且位于所述第一传送门204的上方。所述机械爪可沿所述移动杆的滑动。通过设置移动杆和机械爪,实现将石英舟207从滑轨208上运送至运输架209上。

35.可选的,所述高温站300的顶部开设有排热孔304,通过设置排热孔304,便于调节高温站300内的温度。另外,所述导片站200内为密封环境,所述导片站200采用为亚克力板或钢化玻璃制造,便于工作人员能够看到硅片400的处理情况。或者在所述导片站200的顶端开设透明的窗口,观察内部的运行情况。

36.以上所述,仅为本技术实施例的具体实施方式,但本技术实施例的保护范围并不局限于此,任何在本技术实施例揭露的技术范围内的变化或替换,都应涵盖在本技术实施例的保护范围之内。因此,本技术实施例的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1