塑磁粉料、功率电感及其制备方法和光伏逆变模块与流程

1.本技术涉及电感领域,具体涉及一种塑磁粉料、功率电感及其制备方法和光伏逆变模块。

背景技术:

2.功率电感在光伏逆变器中起到整流或逆变的作用,是光伏逆变器中的关键元件,通常要求逆变器用功率电感具有工作电压高、功率大、绝缘性好、散热好的特点,同时,随着器件的小型化发展,也要求功率电感在具有相同感量的情况下,具有更小的体积。现有逆变器的功率电感一般是由磁芯与漆包线绕组装配组合而成。现有工艺中,主要用模压和注塑两种成型工艺制作功率电感,以缩短加工流程。现有的模压或注塑方式所用塑磁粉料,虽然其中的磁性粉体所占的比重均较高,有的可达98wt%以上,但是其相对磁导率仍较低,一般在40以下,为满足功率电感对感量的要求,需要设置更多匝数的绕组才能实现,因此,不利于功率电感性能的提升和功率电感体积的减小。

技术实现要素:

3.本技术提供了一种塑磁粉料、功率电感及其制备方法和光伏逆变模块,以提高功率电感的磁导率,降低功率电感的体积,提升功率电感的功率密度。

4.第一方面,本技术提供一种塑磁粉料,该塑磁粉料按重量百分比计包括以下组分:

5.磁性粉体95%~99%,钝化剂0.01%~2%,偶联剂0.01%~2%,树脂0.01%~4.95%以及脱模剂0.02%~0.2%。

6.本技术中,磁性粉体可为功率电感提供高磁导率,通过加入钝化剂,可实现磁性粉体的钝化,提高磁性粉体自身的电阻,提高功率电感的耐压特性;通过加入偶联剂和树脂,可提高经钝化的磁性粉体之间的粘结性能,使磁性粉体的颗粒之间紧密粘结,同时能够提高所得磁芯的电阻,提高其耐压的特性。利用本技术磁性粉体制备的用于功率电感的磁芯,相对磁导率可达到40以上。

7.在一种可能的实现方式中,磁性粉体为软磁金属粉末。其中,软磁金属粉末例如可包括fesi、fesial、feni、fesicr、羰基铁粉、铁基非晶粉以及铁基纳米晶粉中的至少一种。

8.在一种可能的实现方式中,磁性粉体包括两种不同平均粒径的粉末,其中,第一粉末粒径d50<2μm,第二粉末粒径d50为这样,可使利用该磁性粉体的制作的功率电感具有较高的压实密度,以提高功率电感的电感量。

9.在一种可能的实现方式中,钝化剂包括硫酸、硝酸、磷酸以及盐酸中的至少一种。在钝化过程中,软磁金属粉末可与钝化剂发生化学反应,形成一层钝化绝缘包覆层,增加颗粒间绝缘耐压特性。

10.在一种可能的实现方式中,偶联剂包括硅烷偶联剂和钛酸酯偶联剂中的至少一种。

11.在一种可能的实现方式中,树脂的玻璃化转变温度大于等于90℃~180℃。树脂种

类例如可选自热固性环氧塑封树脂,热固性酚醛树脂。

12.在一种可能的实现方式中,脱模剂包括棕榈蜡。

13.第二方面,本技术还提供一种制备如本技术的塑磁粉料的方法,该方法包括:

14.将钝化剂和第一稀释剂混合均匀,然后与磁性粉体混合,经干燥后得到钝化磁粉;钝化磁粉与偶联剂和第二稀释剂混合干燥后,再与树脂和脱模剂在120℃~180℃范围内混合,得到塑磁粉料。

15.本技术提供的塑磁粉料的制备方法中,先将磁性粉体和钝化剂混合,利用钝化剂对磁性粉体进行钝化,再将钝化的磁性粉体与偶联剂混合,然后再与树脂和脱模剂在120℃~180℃范围内混合,以得到塑磁粉料。利用该方法制备的塑磁粉料,磁性粉体之间的粘结性能好,可使磁性粉体的颗粒之间紧密粘结,同时能够提高所得磁芯的电阻,提高其耐压的特性。

16.在一种可能的实现方式中,第一稀释剂可为水或酒精,第一稀释剂的添加量为磁性粉体总重量的6%~12%;第二稀释剂也可为水或酒精,第二稀释剂的添加量为磁性粉体总重量的2%~12%。

17.第三方面,本技术还提供一种功率电感,该功率电感包括绕组和磁芯,绕组埋嵌于磁芯的内部,其中,磁芯利用如本技术第一方面的塑磁粉料制备形成,或,磁芯利用如本技术第二方面的方法得到的塑磁粉料制备形成。

18.本技术的功率电感,其磁芯的相对磁导率可达40以上,相同感量下可降低功率电感整体体积,使功率电感成本降低,并有利于功率电感功率密度的提升。另外,功率电感中,软磁金属粉末重量在塑磁粉料总重量的百分比可达95%以上,软磁金属粉末比重增大,可提高功率电感的导热系数,导热系数可在3w/m

·

k以上。

19.在一种可能的实现方式中,绕组包括导线和包覆于导线外部的保护层。在绕组中增设保护层,可防止绕组在注塑成型中出现破损,同时提高绕组的绝缘能力,使功率电感满足3kv电压的工作环境。

20.在一种可能的实现方式中,保护层的耐压等级≥25kv/mm。其中,保护层可利用耐高压的环氧树脂制备形成,这样,可使功率电感在1500v以上的高压条件下使用。

21.在一种可能的实现方式中,功率电感的表面还可设有导热件。其中,导热件可为设于功率电感表面的散热齿或散热凸台等,以增加功率电感的散热面积,进而增加功率电感的散热能力。在另一种可能的实现方式中,导热件还可设于磁芯的内部,且导热件的部分表面露出磁芯。其中,置于磁芯内部的导热件例如可为金属导热体、陶瓷导热体或塑性绝缘导热体,磁芯内部的热量可通过该导热件至外部。在磁芯中镶嵌导热体,可提高功率电感整体的散热能力,有利于提高功率电感的功率密度,便于实现功率电感的小型化发展。

22.第四方面,本技术提供一种用于制作本技术第三方面的功率电感的方法,包括以下步骤:

23.将绕组置于浇注模具中,合模并加注塑磁粉料,经固化后得到功率电感。

24.本技术采用注塑的方法制作功率电感,利用该方法制作的功率电感,具有耐高压、基体磁导大、散热特性好的特点。

25.在一种可能的实现方式中,上述制作过程中合模的压力可以大于等于5t。

26.在一种可能的实现方式中,上述制作过程中加注注塑粉料的注塑的压力可以大于

等于5mpa。

27.在一种可能的实现方式中,固化可包括一次固化和二次固化;加注注塑粉料后在模块内进行一次固化,可形成塑磁中间体,一次固化的时间可大于等于30s;自模具中取出塑磁中间体,在100℃~200℃范围内再进行二次固化,二次固化的时间≥20min。

28.第五方面,本技术还提供一种光伏逆变模块,该光伏逆变模块包括本技术第四方面的功率电感。

29.其中,本技术上述各可能实现方式中的数据,例如各组分的重量占比、各种温度、磁导率以及压力等数据,在测量时,工程测量误差范围内的数值均应理解为在本技术所限定的范围内。

附图说明

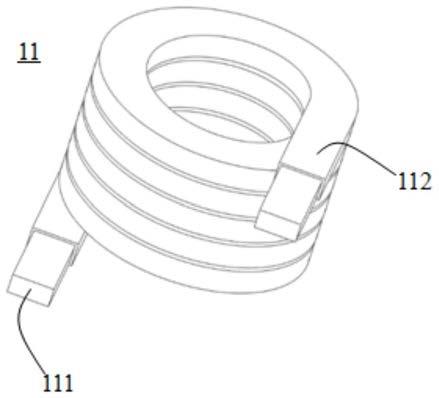

30.图1为本技术一种功率电感的结构示意图;

31.图2为本技术一种绕组的结构示意图;

32.图3为本技术另一种功率电感的结构示意图;

33.图4为本技术另一种功率电感的结构示意图;

34.图5为本技术另一种功率电感的结构示意图;

35.图6为本技术一种实施例的功率电感的结构示意图;

36.图7为本技术光伏逆变模块的一种安装结构示意图;

37.图8为本技术光伏逆变模块的一种安装结构示意图。

38.附图标记:

39.10-功率电感;11-绕组;111-导线;112-保护层;12-磁芯;13-导热件;20-光伏逆变模块;

40.21-封装壳体;22-印刷电路板;23-控制芯片;24-功率器件;25-电容;26-风扇。

具体实施方式

41.为了使本技术的目的、技术方案和优点更加清楚,下面将对本技术作进一步地详细描述。

42.功率电感可用于光伏逆变电源模块等用电器件中,是光伏逆变器等用电器件的关键元件。图1为一种功率电感的结构示意图,如图1所示,功率电感10一般由绕组11和磁芯12组成,其中,绕组11可埋嵌在磁芯12的内部。

43.图2为一种绕组11的结构示意图,如图2所示,绕组11可利用导线111,例如漆包线绕制形成,由导线111绕制形成的绕组11的形状为空心柱状结构,其截面的形状可为圆形、椭圆形、方形或跑道形,在此不做具体的限定。绕组11中通过工作电流,激励磁芯,使功率电感获得储能功能。

44.继续参照图2,本技术的绕组11还可包括保护层112,保护层112包覆在导线111的表面。通过设置保护层112,可在功率电感的制作过程中,保护绕组11不被挤压损坏,减少绕组11破皮的发生。其中,保护层112可选用耐压等级≥25kv/mm的绝缘环氧树脂制备形成,由此,可显著提高功率电感整体的绝缘耐压特性。

45.继续参照图1,本技术的磁芯12利用塑磁粉料制备形成,其中,本技术的塑磁粉料

按重量百分比计包括以下组分:磁性粉体95%~99%,钝化剂0.01%~2%,偶联剂0.01%~2%,树脂0.01%~4.95%以及脱模剂0.02%~0.2%。

46.磁性粉体可为软磁金属粉末。其中,软磁金属粉末例如可包括fesi、fesial、feni、fesicr、羰基铁粉、铁基非晶粉以及铁基纳米晶粉中的至少一种。以塑磁粉料的总重量计,磁性粉体的占比例如可为95%、95.5%、96%、96.5%、97%、97.5%、98%、98.5%或99%。

47.磁性粉体包括两种不同平均粒径的粉末,其中,第一粉末粒径d50<2μm,如第二粉末粒径d50为

48.以塑磁粉料的总重量计,钝化剂的占比例如可为0.01%、0.05%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.59%、2.0%。钝化剂包括硫酸、硝酸、磷酸以及盐酸中的至少一种。

49.以塑磁粉料的总重量计,偶联剂的占比例如可为0.01%、0.05%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.4%、1.5%、1.6%、1.7%、1.8%、1.59%、2.0%。偶联剂包括硅烷偶联剂和钛酸酯偶联剂中的至少一种。

50.以塑磁粉料的总重量计,树脂的占比例如可为0.01%、0.05%、0.1%、0.4%、0.5%、0.6%、0.8%、1.0%、1.2%、1.5%、1.8%、2.0%、2.5%、3%、3.5%、4%、4.2、4.5%或4.95%。其中,树脂的玻璃化转变温度为90℃~180℃,具体的,可选用玻璃化转变温度为90℃、100℃、110℃、120℃、130℃、140℃或150℃的树脂。

51.以塑磁粉料的总重量计,脱模剂的占比例如可为0.02%、0.04%、0.05%、0.06%、0.08%、0.1%、0.12%、0.13%、0.14%、0.15%、0.16%、0.17%、0.18%、0.19%或0.2%。脱模剂例如可为棕榈蜡。

52.本技术的塑磁粉料可利用加压注塑的方式制备形成。以下,将对塑磁粉料的制备方法做详细说明。

53.本技术塑磁粉料的制备方法包括以下步骤:

54.s101)、先将磁性粉体、钝化剂和第一稀释剂混合,混合均匀并干燥,得到钝化磁粉;

55.s102)、将偶联剂、第二稀释剂与钝化磁粉混合,搅拌0.5~2h并干燥,得到混合粉料;

56.s103)、将混合粉料与树脂和脱模剂加入密炼机混合搅拌,搅拌温度为120℃~180℃,搅拌时间0.2~2h,得到塑磁粉料。

57.利用本技术的塑磁粉料制备功率电感,可有效提高功率电感的磁导率,下面对功率电感的制作过程做详细说明。

58.下面将结合图1和图2对本技术功率电感的制作进行解释说明。本技术功率电感的制作方法包括以下步骤:

59.s201)、将导线111置于第一浇注模具中,选用耐压等级≥25kv/mm的绝缘环氧树脂作为保护层的原料,将绝缘环氧树脂注入第一浇注模具中,在导线111的外表面包覆一层绝缘环氧树脂,固化后取出获得绕组11,在导线111的外表面形成一层保护层112;其中,导线111可为截面为矩形的漆包线;

60.s202)、将带有保护层112的绕组11置于第二浇注模具内,合模加压,合模压力≥25t,并将第二浇注模具的温度升温至120℃~180℃;

61.s203)、将塑磁粉料注入至第二浇注模具中,浇注压力为5~30mpa,浇注完成后保持30s~120s,以使塑磁粉料完成一次固化,塑磁粉料固化后形成磁芯12;

62.s204)、从第二浇注模具内取出经一次固化的电感,在100℃~200℃范围内保温100~200min进行二次固化,得到功率电感10。

63.图3为本技术另一种实施例的功率电感的结构示意图,如图3所示,该功率电感10还可包括导热件13,其中,导热件13例如可为形成于功率电感表面的散热齿。图4为本技术另一种实施例的功率电感的结构示意图,如图4所示,该功率电感10中的导热件13例如可为形成于功率电感表面的散热凸台。

64.图5为本技术另一种实施例的功率电感的结构示意图,如图5所示,导热件13可设于磁芯的内部,且导热件13的部分表面露出磁芯。其中,置于磁芯内部的导热件13例如可为金属导热体、陶瓷导热体或塑性绝缘导热体,磁芯12内部的热量可通过该导热件至外部。

65.图6为本技术一种实施例的功率电感的结构示意图。如图6所示,功率电感10可包括多个绕组11,多个绕组11中的任意两个绕组11之间均可设置导热件13,例如导热块。多个绕组11之间可同时浇筑塑磁粉料形成一体结构,共同嵌设于同一磁芯12之中。

66.其中,需要说明的是,当磁芯12内设置导热件13时,可在第二浇注模具内放置绕组时,可同时在第二浇注模具内放置陶瓷片、塑性高压导热垫等导热体,在注入塑磁粉料后,可在形成的磁芯12中形成导热件13,从而增加功率电感自身的导热能力。

67.以下将结合具体实施例对本技术的功率电感做进一步详细说明。

68.实施例1

69.本实施例为一种功率电感,其具体制备过程如下:

70.s11)取50重量份fesicr软磁金属粉末,fesicr的粉末粒径d50为1.5μm,50重量份fesi软磁金属粉末,fesi的粉末粒径d50为30μm,将fesicr及fesi软磁金属粉末倒入容器,混合均匀;取0.5重量份磷酸,10重量份酒精,混合搅拌均匀;将磷酸酒精溶液倒入软磁金属粉末均匀搅拌,反应30min后去除溶剂至粉末干燥;取0.1重量份硅烷偶联剂,6重量份酒精,混合搅拌均匀后倒入钝化后的粉末,搅拌60min后去除溶剂至粉末干燥,得到注塑用软磁金属粉末。

71.s12)取注塑用环氧树脂4重量份,取0.05重量份棕榈蜡脱模剂,将注塑用软磁金属粉末、环氧树脂、棕榈蜡脱模剂倒入密炼机内混合搅拌,搅拌温度为120℃,搅拌时间60min后取出,得到塑磁粉料。

72.s13)将圆形漆包线形成的绕组放入第一浇注模具中,选用耐电压等级≥25kv/mm的绝缘环氧树脂,将绝缘环氧树脂注入第一浇注模具中,将绕组取出后固化,得到耐高压的绝缘绕组,绝缘环氧树脂形成绕组的保护层。

73.s14)将绝缘绕组、陶瓷导热块放入第二浇注模具中,合模,合模力为80t,给第二浇注模具加热至175℃。

74.s15)将步骤s12)得到的塑磁粉料注入第二注塑模具中,注塑压力10mpa,保持时间100s,后开模取出塑磁电感。

75.s16)将塑磁电感放入烤箱,在180℃条件下保温120min进行二次固化,得到所需功

率电感。

76.实施例2

77.本实施例为一种功率电感,其具体制备过程如下:

78.s21)取60重量份fesicr软磁金属粉末,fesicr的粉末粒径d50为40μm,30重量份fesi软磁金属粉末,10重量份铁基纳米晶粉末,fesi和铁基纳米晶的粉末粒径d50均为1μm,将fesicr、fesi及铁基纳米晶软磁金属粉末倒入容器,混合均匀;取1重量份磷酸,10重量份酒精,混合搅拌均匀;将磷酸酒精溶液倒入软磁金属混合粉末中均匀搅拌,反应60min后去除溶剂至粉末干燥;取0.5重量份硅烷偶联剂,10重量份酒精,混合搅拌均匀后倒入钝化后的粉末,搅拌60min后去除溶剂至粉末干燥,得到注塑用软磁金属粉末。

79.s22)取注塑用环氧树脂3重量份,取0.08重量份棕榈蜡脱模剂,将注塑用软磁金属粉末、环氧树脂、棕榈蜡脱模剂倒入密炼机内混合搅拌,搅拌温度为120℃,搅拌时间60min后取出,得到塑磁粉料。

80.s23)将方型漆包线绕组放入第一浇注模具中,选用耐电压等级≥25kv/mm的绝缘环氧树脂,将绝缘环氧树脂注入第一浇注模具中,将绕组取出后固化,得到耐高压的绝缘绕组,绝缘环氧树脂形成绕组的保护层。

81.s24)将绝缘绕组、陶瓷导热块放入第二注塑模具中,合模,合模力为100t,给第二浇注模具加热至150℃。

82.s25)将步骤s22)得到的塑磁粉料注入第二注塑模具中,注塑压力20mpa,保持时间200s,后开模取出塑磁电感。

83.s26)将塑磁电感放入烤箱,在180℃条件下保温120min进行二次固化,得到所需功率电感。

84.对比例1

85.在实施例1的基础上改变软磁金属粉末粒径配比,其中的塑磁粉料的制备方法如下:取50重量份fesicr软磁金属粉末,50重量份fesi软磁金属粉末,其中fesicr和fesi的粉末粒径d50均为5μm,将fesicr及fesi软磁金属粉末倒入容器,混合均匀;取0.5重量份磷酸,取10重量份酒精,将酒精溶液倒入软磁金属粉末均匀搅拌,反应30min后去除溶剂至粉末干燥;取0.1重量份硅烷偶联剂,6重量份酒精,混合搅拌均匀后倒入钝化后的粉末,搅拌60min后去除溶剂至粉末干燥,得到注塑用软磁金属粉末。取注塑用环氧树脂4重量份,取0.05重量份棕榈蜡脱模剂,将注塑用软磁金属粉末、环氧树脂、棕榈蜡脱模剂倒入密炼机内混合搅拌,搅拌温度为120℃,搅拌时间60min后取出,得到塑磁粉料。

86.功率电感的制备过程与实施例1相同。

87.对比例2

88.在实施例2的基础上改变软磁金属粉末粒径配比,其中的塑磁粉料的制备方法如下:取60重量份fesicr软磁金属粉末,30重量份fesi软磁金属粉末,10重量份铁基纳米晶粉末,其中各粉末粒径d50均为10μm,将fesicr、fesi及铁基纳米晶软磁金属粉末倒入容器,混合均匀;取1重量份磷酸,取10重量份酒精,将酒精溶液倒入软磁金属混合粉末中均匀搅拌,反应60min后去除溶剂至粉末干燥;取0.5重量份硅烷偶联剂,10重量份酒精,混合搅拌均匀后倒入钝化后的粉末,搅拌60min后去除溶剂至粉末干燥,得到注塑用软磁金属粉末。取注塑用环氧树脂3重量份,取0.08重量份棕榈蜡脱模剂,将注塑用软磁金属粉末、环氧树脂、棕

榈蜡脱模剂倒入密炼机内混合搅拌,搅拌温度为120℃,搅拌时间60min后取出,得到塑磁粉料。

89.功率电感的制备过程与实施例2相同。

90.对比例3

91.该对比例中的功率电感通过以下方法制备得到。

92.塑磁粉料的制备:有机载体选择聚氨酯变性环氧载体3.5wt%及多元醇环氧载体2.5wt%进行搅拌。铁-硅-铝合金94wt%作为软磁性粉末,软磁性粉末中的颗粒粒径为三种,以2:2:1的比例混合,平均粒径50~150μm的第一铁-硅-铝合金粉末、平均粒径10~20μm的第二铁-硅-铝合金粉末及平均粒径2~5μm的第三铁-硅-铝合金粉末而成。利用dpm(double planetary mixer)混炼上述准备的有机载体和软磁性粉末30分钟,制得软磁性模塑液。

93.功率电感的制备:向软磁性模塑液100g中添加固化剂(变性芳香族胺)1.20g及促固剂(叔胺)0.17g,并在常温下利用搅拌/脱泡机(pte-003)进行脱泡。接着,向固定有绕组的外壳中完全填充经脱泡的软磁性模塑液之后,将外壳13放入真空烤箱,在175℃下将软磁性模塑液固化一小时。

94.利用阻抗分析仪(hp 4249a)分别测试各实施例和对比例的功率电感对应磁芯的相对磁导率,测试结果列于表1。

95.表1

96.测试项目实施例1实施例2对比例1对比例2对比例3相对磁导率4541282322.31

97.从表1中的数据可以看出,本技术实施例的功率电感的磁导率要远高于对比例1-3的功率电感。本技术实施例的功率电感的相对磁导率均在40以上,对比例1-3的功率电感的相对磁导率均在40以下。

98.图7为本技术一种实施例的光伏逆变模块的结构示意图,如图7所示,光伏逆变模块20包括封装壳体21以及设于封装壳体21内的功率电感10、风扇26和印刷电路板22,印刷电路板22上可安装控制芯片23、功率器件24、电容25等部件。其中,功率电感10可安装于印刷电路板22的板内。在另一种实施例中,图8为本技术另一种实施例的光伏逆变模块的结构示意图,与图7所示结构的不同之处在于,图8中的功率电感10可安装于印刷电路板22的外部。由此,本技术的功率电感10可在印刷电路板22的板内安装,特别一些易受电磁干扰的控制芯片23、滤波电感周围均可放置,安装位置可以任意放置。

99.以上实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本技术的限制。如在本技术的说明书和所附权利要求书中所使用的那样,单数表达形式“一个”、“一种”、“所述”、“上述”、“该”和“这一”旨在也包括例如“一个或多个”这种表达形式,除非其上下文中明确地有相反指示。

100.在本说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本技术的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都

意味着“包括但不限于”,除非是以其他方式另外特别强调。

101.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1