一种全自动多功能IGBT封装机的制作方法

一种全自动多功能igbt封装机

技术领域

1.本发明涉及封装机领域,尤其涉及一种全自动多功能igbt封装机。

背景技术:

2.igbt封装设备是一种进行晶片或电子元器件或fedder料等产品的全自动上下料、封装设备。然而,目前国内针对暂无该功能的设备产品,主要依赖于国外进口,而采用国外进口产品,费用高,导致生产成本的增加。

3.此外,国外进口的igbt封装设备存在以下问题:1、无法将晶片、电子元器件、焊片等集中于同一设备中,一种设备只能进行单一产品的封装操作,无法兼容多种产品的封装操作,导致生产成本较高;2、为了保证封装精度,需要设置位置矫正机构,用于封装前晶片或其它电子元器件的位置矫正,导致整体结构较为复杂,占用空间大;3、无法实现焊片(一般卷成一卷,形成焊片卷。)的全自动切割和上料,无法根据生产需求切割出特定长度的单焊片;4、无法实现真空吸嘴、针筒等部件的自动更换,每次更换吸嘴、针筒时都需进行停机,操作繁琐,降低生产效率。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本发明的目的是克服现有技术的不足,提供一种全自动多功能igbt封装机,解决现有技术中,同一igbt封装机无法同时兼容晶片、电子元器件、焊片等的封装操作,导致生产成本高的问题;解决需设置位置矫正机构,导致设备整体结构复杂,占用空间大的问题;解决无法实现焊片的全自动切割,以及无法自动切割出指定长度的单焊片的问题;解决无法实现真空吸嘴、针筒的自动更换的问题。

6.本发明的技术方案如下:一种全自动多功能igbt封装机,包括:机架、设置在所述机架上的封装机构、设置在所述封装机构下侧的治具盘输送机构、晶环上料顶起机构、tray盘上料机构、元器件上料机构、焊片上料及切割机构;所述治具盘输送机构用于将装有igbt的治具盘输送至封装机构的下侧,并在完成封装后将其输送至治具盘输送机构的出料端;所述焊片上料及切割机构用于拉伸焊片卷并切割出长度为预设焊片长度的单焊片;所述封装机构包括:吸附机头、用于驱动所述吸附机头旋转的机头旋转组件、三向移动驱动组件,所述三向移动驱动组件用于驱动所述吸附机头、机头旋转组件进行x向、y向、z向移动;所述吸附机头用于将所述晶环上料顶起机构上顶起的第一晶片吸附至所述的装有igbt的治具盘的正上方并进行封装,或用于将所述tray盘上料机构输送的第二晶片吸附至所述的装有igbt的治具盘的正上方并进行封装,或用于将所述元器件上料机构输送的电子元器件吸附至所述的装有igbt的治具盘的正上方并进行封装,或用于将所述焊片上料及切割机构切割出的单焊片吸附至所述的装有igbt的治具盘的正上方并进行封装。

7.进一步地,所述的一种全自动多功能igbt封装机,还包括:第一定位机构、设置在所述吸附机头一侧的第二定位机构,所述第二定位机构用于在所述吸附机头吸附第一晶片

或第二晶片或电子元器件或单焊片前检测该第一晶片在所述晶环上料顶起机构上的初始位置或该第二晶片在所述tray盘上料机构上的初始位置或该电子元器件在所述元器件上料机构上的初始位置或该单焊片在所述焊片上料及切割机构上的初始位置;所述第一定位机构用于在所述吸附机头吸附住第一晶片或第二晶片或电子元器件或单焊片后,检测该第一晶片或第二晶片或电子元器件或单焊片位于所述吸附机头上的吸附位置。

8.进一步地,所述吸附机头包括:若干花键、套在所述花键上的真空吸嘴;所述机头旋转组件包括:第一旋转驱动装置、与所述第一旋转驱动装置输出端连接的第一同步传动组件,所述第一同步传动组件套在所述花键上;所述治具盘输送机构的一侧设置有用于给所述吸附机头更换真空吸嘴的吸嘴更换机构,所述吸嘴更换机构包括:固定柱、与所述固定柱活动连接的导向轴承、与所述导向轴承连接的顶起座、用于驱动所述顶起座进行z向移动的第一直线驱动装置、套在所述顶起座上的吸嘴夹紧部、用于驱动所述吸嘴夹紧部进行y向移动的第二直线驱动装置,所述顶起座上设置有用于放置真空吸嘴的吸嘴孔,所述吸嘴夹紧部上设置有夹紧槽和松弛槽,所述夹紧槽的内径小于所述吸嘴孔的内径,所述松弛槽的内径大于或等于所述吸嘴孔的内径。

9.进一步地,所述三向移动驱动组件包括:用于驱动所述吸附机头和机头旋转组件进行z向移动的升降驱动组件、用于驱动所述升降驱动组件进行y向移动的第一线性模组、用于驱动所述升降驱动组件和第一线性模组进行x向移动的第二线性模组,所述第二线性模组设置有两组,且两所述的第二线性模组对称安装于所述机架上。

10.进一步地,所述治具盘输送机构包括:支撑座、安装在所述支撑座上的第二旋转驱动装置、与所述第二旋转驱动装置输出端连接的第一丝杆、与所述第一丝杆螺纹连接的调整板、升降板、与所述升降板连接的调节块、设置在所述支撑座上的输送组件、用于调节所述输送组件的输送宽度的宽度调节组件,所述输送组件用于带动所述的装有igbt的治具盘移动;所述调节块上设置有斜槽,所述调整板上连接有与所述斜槽相配合的顶起块。

11.进一步地,所述晶环上料顶起机构包括:自动换盘组件、设置在所述自动换盘组件底部的顶起组件,所述自动换盘组件用于从放置晶环的提篮内抓取晶环并固定住晶环,还用于晶环的自动换盘;所述顶起组件用于顶起所述自动换盘组件上固定的晶环上的第一晶片;所述tray盘上料机构包括:用于放置tray盘的箱体、用于驱动所述箱体进行z向移动的第一z向驱动组件、用于从所述箱体内夹取tray盘并带动其向靠近封装机构一侧移动的夹取移送组件。

12.进一步地,所述元器件上料机构包括:主体、用于带动所述主体上固定住的元器件料卷所伸展出的料卷带向靠近所述封装机构一侧移动的齿轮驱动组件、用于带动元器件料卷所伸展出的料卷带上的保护膜向远离所述封装机构一侧移动的撕膜组件;所述主体上设置有进料通道、第一出料通道、第二出料通道。

13.进一步地,所述焊片上料及切割机构包括:底座、安装在所述底座上的移动夹持组件、切割组件、固定夹持组件,所述移送夹持组件用于夹持住焊片卷伸展出的焊片带并带动其向靠近所述切割组件一侧移动;所述固定夹持组件用于在所述移动夹持组件夹住焊片卷延伸出的焊片带并移动至与切割机构接触时夹住焊片带,所述切割组件用于切割出长度为预设焊片长度的单焊片。

14.进一步地,所述顶起组件一侧还设置有针筒更换组件;所述顶起组件包括:针筒

座、针筒、用于将所述针筒锁紧在所述针筒座上的弹性锁紧件、用于驱动所述针筒座和针筒进行z向移动的第二z向驱动组件、第一y向驱动组件、第一x向驱动组件,所述第一y向驱动组件用于驱动所述第一z向驱动组件、针筒座、针筒进行y向移动,所述第一x向驱动组件用于驱动所述第一y向驱动组件、第二z向驱动组件、针筒座、针筒进行x向移动;所述针筒更换组件包括:第三线性模组、与所述第三线性模组输出端连接的安装板、设置在所述安装板上的针筒夹紧件、用于按压所述弹性锁紧件的按压轮,所述针筒夹紧件用于更换所述针筒座上的针筒。

15.进一步地,所述移动夹持组件包括:第三旋转驱动装置、与所述第三旋转驱动装置输出端连接的第二丝杆、与所述第二丝杆螺纹连接的移送座、与所述移送座连接的第一固定夹片、与所述第一固定夹片相配合的第一活动夹片、安装在所述移送座上的第三直线驱动装置,所述第一活动夹片与所述第三直线驱动装置的输出端连接;所述切割组件包括:第四直线驱动装置、与所述第四直线驱动装置输出端连接的按压板、刀座、安装在所述刀座上的切刀,所述切刀与刀座之间设置有切割槽;所述固定夹持组件包括:安装在所述底座上的第二固定夹片、第五直线驱动装置、与所述第五直线驱动装置输出端连接的第二活动夹片,所述第二固定夹片与所述第二活动夹片相配合。

16.采用上述方案,本发明提供一种全自动多功能igbt封装机,具有以下有益效果:

17.1、可兼容第一晶片、第二晶片、电子元器件、焊片的igbt封装,无需设置多台封装设备,即可实现第一晶片、第二晶片、电子元器件、焊片的全自动封装,有效提高生产效率,简化整体结构,节省生产空间,降低生产成本;

18.2、通过机头旋转组件、三向移动驱动组件、第一定位机构、第二定位机构相配合,可实现本发明封装前后的快速定位及位置矫正,无需要单独设置位置矫正机构,即可保持封装精度;

19.3、可实现真空吸嘴、针筒的全自动更换,无需人工进行更换,有效提高操作效率,同时无需频繁进行停机操作,简化生产过程;

20.4、可实现焊片带的全自动切割,人工参与度低,自动化程度高,有效提高焊片的切割效率,且可根据生产需求切割出固定长度的单焊片,以满足不同的生产需求,兼容性强。

附图说明

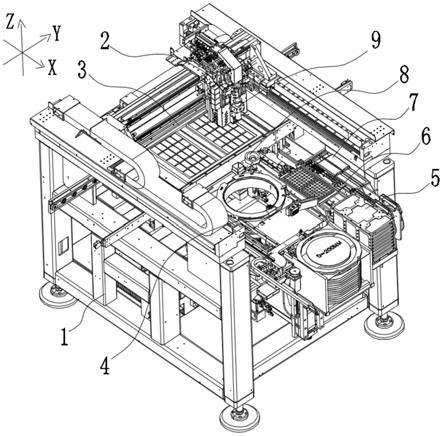

21.图1为本发明的结构示意图;

22.图2为本发明的封装机构的结构示意图;

23.图3为本发明的吸附机头、机头旋转组件、升降驱动组件的结构示意图;

24.图4为本发明的治具盘输送机构的结构示意图;

25.图5为本发明的治具盘输送机构的另一角度的结构示意图;

26.图6为本发明的晶环上料顶起机构的结构示意图;

27.图7为本发明的顶起组件的结构示意图;

28.图8为本发明的自动换盘组件的结构示意图;

29.图9本发明的针筒座、针筒、弹性锁紧件的结构示意图;

30.图10为本发明的针筒更换组件的结构示意图;

31.图11为本发明的tray盘上料机构的结构示意图;

32.图12为本发明的元器件上料机构的结构示意图;

33.图13为本发明的焊片上料及切割机构的结构示意图;

34.图14为本发明的移动夹持组件、切割组件的结构示意图;

35.图15为本发明的吸嘴更换机构的结构示意图。

36.其中:机架1、吸嘴更换机构10、固定柱100、导向轴承101、顶起座102、第一直线驱动装置103、吸嘴夹紧部104、第二直线驱动装置105、吸嘴孔106、夹紧槽107、松弛槽108、针筒更换组件11、第三线性模组110、安装板111、手指气缸112、夹持板113、按压轮114、封装机构2、花键200、真空吸嘴201、花键螺母202、机头旋转组件21、升降驱动组件22、第一固定板220、第四旋转驱动装置221、第三丝杆222、驱动座223、第一线性模组23、第二线性模组24、治具盘输送机构3、支撑座30、第二旋转驱动装置31、第一丝杆32、调整板33、顶起块330、升降板34、调节块35、斜槽350、第一侧板360、第二侧板361、第二同步传动组件362、第六旋转驱动装置370、第四丝杆371、移动板372、第二滑轨373、第二滑块374、夹紧板38、晶环上料顶起机构4、自动换盘组件40、基座400、第六直线驱动装置401、升降座402、定位座403、晶环固定板404、抓取晶环的气爪405、第三同步传动组件406、顶起组件41、针筒座410、针筒411、弹性锁紧件412、弹性夹4120、阻挡柱4121、第二固定板4130、第八旋转驱动装置4131、第五同步轮4132、第六同步轮4133、第五丝杆4134、第三固定板4135、第四固定板4140、第四滑轨4141、第四滑块4142、第七直线驱动装置4143、第十旋转驱动装置4150、第六丝杆4151、第五滑轨4152、第五滑块4153、提篮42、tray盘上料机构5、箱体50、第五固定板510、第十一旋转驱动装置511、滑动座512、第六固定板513、第七固定板520、第六滑轨521、第六滑块522、夹取座523、第一夹爪524、第二夹爪525、松紧驱动装置526、第四同步传动组件527、元器件上料机构6、主体60、第十三旋转驱动装置610、第一齿轮611、驱动齿轮612、第一传动齿轮613、定位轮620、第十四旋转驱动装置621、第二齿轮622、第一开膜齿轮623、第二开膜齿轮624、第二传动齿轮625、进料通道63、第一出料通道64、第二出料通道65、焊片上料及切割机构7、底座70、第三旋转驱动装置710、第二丝杆711、移送座712、第一固定夹片713、第一活动夹片714、第三直线驱动装置715、第四直线驱动装置720、按压板721、刀座722、切刀723、切割槽724、第二固定夹片730、第五直线驱动装置731、第二活动夹片732、导向板74、导向槽75、第一定位机构8、第二定位机构9。

具体实施方式

37.以下结合附图和具体实施例,对本发明进行详细说明。

38.请参照图1-图15,本发明提供一种全自动多功能igbt封装机,包括:机架1、设置在所述机架1上的封装机构2、设置在所述封装机构2下侧的治具盘输送机构3、晶环上料顶起机构4、tray盘上料机构5、元器件上料机构6、焊片上料及切割机构7;所述治具盘输送机构3用于将装有igbt的治具盘输送至封装机构2的下侧,并在完成封装后将其输送至治具盘输送机构3的出料端,需要说明的是,所述的装有igbt的治具盘内设置的igbt为需要进行第一晶片或第二晶片或电子元器件(例如电阻)或焊片封装的igbt,所述igbt上设置有焊锡(在封装前已设置有),因此通过焊锡封装的方式进行封装;所述焊片上料及切割机构7用于拉伸焊片卷并切割出长度为预设焊片长度的单焊片,该预设焊片长度为根据所需的单焊片长度值要求在后台控制中心所设定的数值;所述封装机构2包括:吸附机头、用于驱动所述吸

附机头旋转的机头旋转组件21、三向移动驱动组件,所述三向移动驱动组件用于驱动所述吸附机头、机头旋转组件21进行x向、y向、z向移动;所述吸附机头用于将所述晶环上料顶起机构4上顶起的第一晶片吸附至所述的装有igbt的治具盘的正上方并进行封装,或用于将所述tray盘上料机构5输送的第二晶片吸附至所述的装有igbt的治具盘的正上方并进行封装,或用于将所述元器件上料机构6输送的电子元器件吸附至所述的装有igbt的治具盘的正上方并进行封装,或用于将所述焊片上料及切割机构7切割出的单焊片吸附至所述的装有igbt的治具盘的正上方并进行封装;需要说明的是,第一晶片为规则的、可吸附在晶环上的晶片,所述第二晶片为不规则的、无法吸附在晶环上的晶片,因此第二晶片放置在tray盘上。本发明通过三向移动驱动组件驱动吸附机头、机头旋转组件21移动至治具盘输送机构3或晶环上料顶起机构4或tray盘上料机构5或元器件上料机构6或焊片上料及切割机构7的正上方,进行第一晶片或第二晶片或电子元器件或单焊片的吸取,在吸取后若需要调整第一晶片或第二晶片或电子元器件或单焊片的位置,则通过机头旋转组件21带动吸附机头旋转,实现其位置的调整,以满足封装位置的要求,在进行位置调整后,通过吸附机头将该第一晶片或第二晶片或电子元器件或单焊片输送至对应的所述的装有igbt的治具盘上进行igbt封装,从而实现第一晶片、第二晶片、电子元器件、单焊片的全自动igbt焊锡封装,有效提高生产效率;本发明可直接通过封装机构2进行吸附机头吸附第一晶片或第二晶片或电子元器件或单焊片后位置的矫正,无需要单独设置位置矫正机构,简化整体结构,节省生产空间;同时通过本发明即可兼容第一晶片、第二晶片、电子元器件、焊片的igbt封装,无需设置多台封装设备,有效节约生产成本;另一方面,通过本发明中的焊片上料及切割机构7可实现焊片卷的全自动切割和上料,切割出指定长度的单焊片。

39.具体地,在本实施例中,所述的一种全自动多功能igbt封装机,还包括:第一定位机构8、设置在所述吸附机头一侧的第二定位机构9,所述第二定位机构9用于在所述吸附机头吸附第一晶片或第二晶片或电子元器件或单焊片前检测该第一晶片在所述晶环上料顶起机构4上的初始位置或该第二晶片在所述tray盘上料机构5上的初始位置或该电子元器件在所述元器件上料机构6上的初始位置或该单焊片在所述焊片上料及切割机构7上的初始位置;所述第一定位机构8用于在所述吸附机头吸附住第一晶片或第二晶片或电子元器件或单焊片后,检测该第一晶片或第二晶片或电子元器件或单焊片位于所述吸附机头上的吸附位置;具体地,在本实施例中,所述第一定位机构8和第二定位机构9均为cdd检测器,所述第一定位机构8设置在所述晶环上料顶起机构4、tray盘上料机构5之间。在吸附机头吸附前通过第二定位机构9进行第一晶片位于晶环上料顶起机构4上的初始位置或第二晶片位于tray盘上料机构5上的初始位置或电子元器件位于元器件上料机构6上的初始位置或单焊片位于焊片上料及切割机构7上的初始位置的定位检测,后台控制中心会根据定位检测结果控制三向移动驱动组件驱动吸附机头移动,将其调整至指定吸附位置,实现精准吸附;在吸附机头完成吸附后,可通过第一定位机构9进行第一晶片或第二晶片或电子元器件或单焊片位于所述吸附机头上的吸附位置的定位检测,此时后台控制中心会根据封装位置的要求,控制机头旋转组件21驱动吸附机头旋转,若x、y、z三个方向需要调整,则通过三向移动驱动组件驱动吸附机头移动,实现位置的精准控制、调整,保证封装位置的准确性,且第二定位机构9会随着三向移动驱动组件移动,因此可通过第二定位机构9实现吸附机头吸附前及封装前的对中定位,有效提高封装精度;同时通过机头旋转组件21、三向移动驱动组

件、第一定位机构8、第二定位机构9相配合,实现本发明封装前后的快速定位及位置矫正,取代现有技术中的位置矫正机构,可有效简化设备结构。

40.具体地,在本实施例中,所述吸附机头包括:四个花键200、套在所述花键200上的真空吸嘴201;所述机头旋转组件21包括:第一旋转驱动装置、与所述第一旋转驱动装置输出端连接的第一同步传动组件(设置在第一固定板220内部),所述第一同步传动组件套在所述花键200上,每一个花键200均对应一组第一同步传动组件,所述第一同步传动组件包括:与所述第一旋转驱动装置输出端连接的主动轮、从动轮、套在所述主动轮和从动轮上的第一同步带,所述花键200上还套有一花键螺母202,所述从动轮套在所述花键螺母202上;需要说明的是,花键200、真空吸嘴201设置有多组,可同时进行封装操作,以提高生产效率;机头旋转组件21的作用过程为:启动第一旋转驱动装置,带动第一同步传动组件旋转,在第一同步传动组件的作用下,带动花键螺母202旋转,从而带动花键200、真空吸嘴201旋转;所述治具盘输送机构3的一侧设置有用于给所述吸附机头更换真空吸嘴201的吸嘴更换机构10,所述吸嘴更换机构10包括:固定柱100、与所述固定柱100活动连接的导向轴承101、与所述导向轴承101连接的顶起座102、用于驱动所述顶起座102进行z向移动的第一直线驱动装置103、套在所述顶起座102上的吸嘴夹紧部104、用于驱动所述吸嘴夹紧部104进行y向移动的第二直线驱动装置105,所述顶起座102上设置有用于放置真空吸嘴201的吸嘴孔106,所述吸嘴夹紧部104上设置有夹紧槽107和松弛槽108,所述夹紧槽107的内径小于所述吸嘴孔106的内径,所述松弛槽108的内径大于或等于所述吸嘴孔106的内径;所述吸嘴更换机构10的作用过程为:吸附机头在三向移动驱动组件的作用下移动至吸嘴更换机构10的正上方,启动第一直线驱动装置103,其输出端顶起所述顶起座102,到达指定位置后,启动第二直线驱动装置105,带动吸嘴夹紧部104移动,此时松弛槽108对准吸嘴孔106,使得吸嘴孔106内的真空吸嘴201处于松弛状态,将吸附机头上的真空吸嘴201插入至顶起座102上的空的吸嘴孔106内,再次启动第二直线驱动装置105,带动吸嘴夹紧部104移动,使得夹紧槽107对准吸嘴孔106,从而将该真空吸嘴201夹紧,使其与吸附机头上的花键200分离,吸附机头移动至装有新的真空吸嘴201的吸嘴孔106的正上方,其一端插入至真空吸嘴201内,受弹性力作用,真空吸嘴201卡入至吸附机头上,再次启动第二直线驱动装置105,使得吸嘴夹紧部104松开真空吸嘴201,吸附机头、更换后的真空吸嘴201上移,从而实现真空吸嘴201的快速自动更换。

41.具体地,在本实施例中,所述三向移动驱动组件包括:用于驱动所述吸附机头和机头旋转组件21进行z向移动的升降驱动组件22、用于驱动所述升降驱动组件22进行y向移动的第一线性模组23、用于驱动所述升降驱动组件22和第一线性模组23进行x向移动的第二线性模组24,所述第二线性模组24设置有两组,且两所述的第二线性模组24对称安装于所述机架1上;所述升降驱动组件22包括:第一固定板220、安装在所述第一固定板220上的第四旋转驱动装置221、与所述第四旋转驱动装置221输出端连接的第三丝杆222、与所述第三丝杆222螺纹连接的驱动座223,所述驱动座223套在所述花键200上,所述第一固定板220上设置有第一滑轨、所述第一滑轨上设置有第一滑块,所述第一滑块与所述驱动座223连接。

42.具体地,在本实施例中,所述治具盘输送机构3包括:支撑座30、安装在所述支撑座30上的第二旋转驱动装置31、与所述第二旋转驱动装置31输出端连接的第一丝杆32、与所述第一丝杆32螺纹连接的调整板33、升降板34、与所述升降板34连接的调节块35、设置在所

述支撑座30上的输送组件、用于调节所述输送组件的输送宽度的宽度调节组件,所述输送组件用于带动所述的装有igbt的治具盘移动,所述输送组件包括:第一侧板360、第二侧板361、分别设置在所述第一侧板360和第二侧板361上的两第二同步传动组件362,所述第一侧板360和第二侧板361上均设置有一夹紧板38,所述夹紧板38与所述升降板34相配合;所述第二同步传动组件362包括:第五旋转驱动装置、与所述第五旋转驱动装置输出端连接的第一同步轮、若干第二同步轮、套在所述第一同步轮和第二同步轮上的第二同步带;所述宽度调节组件包括:第六旋转驱动装置370、与所述第六旋转驱动装置370输出端连接的第四丝杆371、与所述第四丝杆371螺纹连接的移动板372,所述第一侧板360与所述移动板372连接,所述支撑座30上还设置有第二滑轨373、所述第二滑轨373上设置有第二滑块374,所述第二滑块374与所述移动板372连接;通过宽度调节组件可实现输送组件宽度的调节,从而实现不同尺寸规格的装有igbt的治具盘的输送,兼容性强;所述调节块35上设置有斜槽350,所述调整板33上连接有与所述斜槽350相配合的顶起块330,所述顶起块330设置在所述斜槽350内;所述治具盘输送机构3还用于在将装有igbt的治具盘输送至封装机构2的下侧后,顶起该装有igbt的治具盘,具体过程为:启动第二旋转驱动装置31,带动第一丝杆32旋转,进一步带动调整板33、顶起块330移动,顶起块330移动至调节块35上的斜槽350的底部,使得调节块35被顶起,从而顶起升降板34,在升降板34的作用下实现所述的装有igbt的治具盘的高度的调整,于此同时夹紧板38与升降板34相配合分别夹紧该装有igbt的治具盘的上下两侧。防止直接在第二同步传动组件362上进行操作时的稳定性较低的问题,有效提高封装过程的稳定性。

43.具体地,在本实施例中,所述晶环上料顶起机构4包括:自动换盘组件40、设置在所述自动换盘组件40底部的顶起组件41,所述自动换盘组件40用于从放置晶环的提篮42内抓取晶环并固定住晶环,还用于晶环的自动换盘;具体地,所述自动换盘组件40包括:基座400、安装在所述基座400上的第六直线驱动装置401、与所述第六直线驱动装置401输出端连接的升降座402、设置在所述升降座402上且用于放置晶环的定位座403、晶环固定板404、用于抓取晶环的气爪405、用于驱动所述气爪405在提篮42和晶环固定板404之间移动的第三同步传动组件406,所述第三同步传动组件406包括:第七旋转驱动装置、与所述第七旋转驱动装置输出端连接的第三同步轮、第四同步轮、套在所述第三同步轮和第四同步轮上的第三同步带,所述气爪405的一端还设置有一气爪固定板,所述气爪固定板套在所述第三同步带上,为了保证气爪405移动的稳定性,所述基座400上还设置有第三滑轨,所述第三滑轨上设置有第三滑块,所述第三滑块与所述气爪固定板连接;所述顶起组件41用于顶起所述自动换盘组件40上固定的晶环上的第一晶片;在第二同步传动组件362的作用下,气爪405从提篮42中抓取晶环,将晶环输送至定位座403上,定位座403上设置有晶环放置槽,将晶环放置在晶环放置槽内,通过第六直线驱动装置401驱动升降板34下降,定位座403配合晶环固定板404将晶环夹紧,以方便顶起组件41顶起晶环上的第一晶片;通过本发明中的自动换盘组件40,可快速实现晶环的自动换盘,有效提升操作效率,无需频繁进行停机操作,避免了手动换盘的操作风险。

44.具有地,在本实施例中,所述顶起组件41一侧还设置有针筒更换组件11;所述顶起组件41包括:针筒座410、针筒411、用于将所述针筒411锁紧在所述针筒座410上的弹性锁紧件412、用于驱动所述针筒座410和针筒411进行z向移动的第二z向驱动组件、第一y向驱动

组件、第一x向驱动组件,所述第一y向驱动组件用于驱动所述第一z向驱动组件、针筒座410、针筒411进行y向移动,所述第一x向驱动组件用于驱动所述第一y向驱动组件、第二z向驱动组件、针筒座410、针筒411进行x向移动;所述第二z向驱动组件包括:第二固定板4130、安装在所述第二固定板4130上的第八旋转驱动装置4131、与所述第八旋转驱动装置4131输出端连接的第五同步轮4132、第六同步轮4133、套在所述第五同步轮4132和第六同步轮4133上的第四同步带(附图中未示出)、第五丝杆4134、与所述第五丝杆4134螺纹连接的第三固定板4135,所述第六同步轮4133套在所述第五丝杆4134上,所述针筒座410安装在所述第三固定板4135上;另外,为了实现针筒座410、针筒411部分的高度的调节,在第三固定板4135上还设置有第九旋转驱动装置,所述第九旋转驱动装置的输出端与所述针筒座410螺纹连接;所述第一y向驱动组件包括:第四固定板4140、安装在所述第四固定板4140上的第四滑轨4141、安装在所述第四滑轨4141上的第四滑块4142、与所述第四滑块4142连接的第七直线驱动装置4143,所述第二固定板4130与所述第七直线驱动装置4143连接;所述第一x向驱动组件包括:第十旋转驱动装置4150、与所述第十旋转驱动装置4150输出端连接的第六丝杆4151、第五滑轨4152、设置在所述第五滑轨4152上的第五滑块4153,所述第四固定板4140与所述第六丝杆4151螺纹连接,所述第五滑块4153与所述第四固定板4140的底部连接,在第十旋转驱动装置4150的作用下,驱动第四固定板4140、第五滑块4153在第五滑轨4152上移动;所述针筒更换组件11包括:第三线性模组110、与所述第三线性模组110输出端连接的安装板111、设置在所述安装板111上的针筒夹紧件、用于按压所述弹性锁紧件412的按压轮114,所述针筒夹紧件用于更换所述针筒座410上的针筒411,所述针筒夹紧件包括:手指气缸112、与手指气缸112连接的夹持板113;所述弹性锁紧件412包括:可旋转地安装于所述针筒座410上的弹性夹4120、与所述弹性夹4120连接的阻挡柱4121,所述针筒411上设置有与所述阻挡柱4121相配合的阻挡槽,在弹性锁紧件412的作用下,可保证针筒411安装至针筒座410上的稳定性,以保证针筒411内的顶针作用过程中的稳定性及精度高;在更换针筒411时,在第三线性模组110的作用下,针筒夹紧件、按压轮114等移动至针筒座410的正上方,空位的针筒夹紧件对准针筒座410,在第一x向驱动组件的作用下,带动针筒更换组件11向靠近针筒座410一侧移动,弹性夹4120与按压轮114接触,使得弹性夹4120带动阻挡柱4121移动,阻挡柱4121与阻挡槽分离,启动针筒夹紧件,夹住针筒411,带动其移动,使得针筒411与针筒座410分离,在第一y向驱动组件的作用下,带动针筒座410、针筒411等移动至夹持有新的针筒411的针筒夹紧件的下侧,在第三线性模组110的作用下,带动该针筒411下降,将针筒411放置在针筒座410上(对应位置的按压轮114已按住弹性夹4120),完成更换后,按压轮114与弹性夹4120分离,阻挡柱4121卡入至阻挡槽内,锁紧针筒411,从而实现针筒411的自动更换,无需人工进行更换,有效提高操作效率。

45.具有地,在本实施例中,所述tray盘上料机构5包括:用于放置tray盘的箱体50、用于驱动所述箱体50进行z向移动的第一z向驱动组件、用于从所述箱体50内夹取tray盘并带动其向靠近封装机构2一侧移动的夹取移送组件。所述第一z向驱动组件包括:第五固定板510、安装在所述第五固定板510上的第十一旋转驱动装置511、与所述第十一旋转驱动装置511输出端连接的第七丝杆、与所述第七丝杆螺纹连接的滑动座512、与所述滑动座512连接的第六固定板513,所述箱体50放置在所述第六固定板513上,所述箱体50内设置有若干层,每一层对应放置有一tray盘;所述夹取移送组件包括:第七固定板520、设置在所述第七固

定板520上的第六滑轨521、设置在所述第六滑轨521上的第六滑块522、夹取座523、安装在所述夹取座523上的第一夹爪524和第二夹爪525、松紧驱动装置526、用于驱动所述夹取座523进行x向移动的第四同步传动组件527,所述松紧驱动装置526用于驱动所述第一夹爪524、第二夹爪525相互靠近或相互远离,所述松紧驱动装置526为手指夹紧气缸;所述第四同步传动组件527包括:第十二旋转驱动装置、与所述第十二旋转驱动装置输出端连接的第七同步轮、第八同步轮、套在所述第七同步轮和第八同步轮上的第五同步带;需要说明的是所述tray盘的一端上设置有与所述第一夹爪524和第二夹爪525相配合的夹持槽,以方便第一夹爪524和第二夹爪525夹持住tray盘。

46.具有地,在本实施例中,所述元器件上料机构6包括:主体60、用于带动所述主体60上固定住的元器件料卷所伸展出的料卷带向靠近所述封装机构2一侧移动的齿轮驱动组件、用于带动元器件料卷所伸展出的料卷带上的保护膜向远离所述封装机构2一侧移动的撕膜组件;所述主体60上设置有进料通道63、第一出料通道64、第二出料通道65。所述齿轮驱动组件包括:第十三旋转驱动装置610、与所述第十三旋转驱动装置610输出端连接的第一齿轮611、驱动齿轮612,所述驱动齿轮612与所述第一齿轮611之间设置有若干个第一传动齿轮613,使得在第十三旋转驱动装置610的作用下,可带动其驱动齿轮612旋转,所述料卷带的外侧上设置有与所述驱动齿轮612上的锯齿相配合的齿轮孔;所述撕开组件包括:设置在所述进料通道63上侧的若干定位轮620、第十四旋转驱动装置621、与所述第十四旋转驱动装置621输出端连接的第二齿轮622、第一开膜齿轮623、可旋转地连接于所述主体60上的第二开膜齿轮624,所述第二齿轮622与所述第一开模齿轮之间设置有若干个第二传动齿轮625,使得在第十四旋转驱动装置621的作用下,可带动第一开膜齿轮623旋转,所述第二开膜齿轮624设置在所述第二出料通道65内;本发明中的元器件上料机构6的作用过程为:将元器件料卷固定在主体60上,首次上料时,拉动料卷带,料卷带经过进料通道63移动至齿轮驱动组件上,驱动齿轮612上的锯齿插入至料卷带上的齿轮孔内,将料卷带上的保护膜撕开,保护膜经过定位轮620进入至第二出料通道65,并且卡入至第一开膜齿轮623、第二开膜齿轮624之间,同时启动第十三旋转驱动装置610、第十四旋转驱动装置621,齿轮驱动组件拉动料卷带向靠近吸附机头一侧移动,此时保护膜在撕膜组件的作用下在第一出料通道64内运动,保护膜与料卷带分开,吸附机头吸附住料卷带上的电子元器件,被吸走电子元器件的料卷带的一端进入至第二出料通道65并被排出。

47.具体地,在本实施例中,所述焊片上料及切割机构7包括:底座70、安装在所述底座70上的移动夹持组件、切割组件、固定夹持组件,所述移送夹持组件用于夹持住焊片卷伸展出的焊片带并带动其向靠近所述切割组件一侧移动;所述固定夹持组件用于在所述移动夹持组件夹住焊片卷延伸出的焊片带并移动至与切割机构接触时夹住焊片带,所述切割组件用于切割出长度为预设焊片长度的单焊片;所述移动夹持组件包括:第三旋转驱动装置710、与所述第三旋转驱动装置710输出端连接的第二丝杆711、与所述第二丝杆711螺纹连接的移送座712、与所述移送座712连接的第一固定夹片713、与所述第一固定夹片713相配合的第一活动夹片714、安装在所述移送座712上的第三直线驱动装置715,所述第一活动夹片714与所述第三直线驱动装置715的输出端连接;所述切割组件包括:第四直线驱动装置720、与所述第四直线驱动装置720输出端连接的按压板721、刀座722、安装在所述刀座722上的切刀723,所述切刀723与刀座722之间设置有切割槽724;所述固定夹持组件包括:安装

在所述底座70上的第二固定夹片730、第五直线驱动装置731、与所述第五直线驱动装置731输出端连接的第二活动夹片732,所述第二固定夹片730与所述第二活动夹片732相配合;所述底座70上还设置有一导向板74,所述导向板74上设置有导向槽75,所述导向板74、导向槽75用于焊片带展开并进入至固定夹持组件、移动夹持组件、切割组件内时的导向。焊片卷固定于底座70上,拉动焊片卷的一端,依次穿过固定夹持组件、移送夹持组件、切割组件,当其一端到达切割组件上的切割槽724内时,根据后台控制中心所设置的需要切割的预设焊片长度时,移动夹持组件向远离切割组件一侧移动,移动距离与上述后台控制中心所设置的预设焊片长度相等,当移动至指定位置后,在第三直线驱动装置715的作用下,使得第一活动夹片714向靠近第一固定夹片713一侧移动,第一活动夹片714配合第一固定夹片713夹持住焊片带,在第三旋转驱动装置710、第二丝杆711、移送座712的作用下,带动第一活动夹片714、第一固定夹片713、焊片带等向靠近切割组件一侧移动,焊片带向切割组件一侧延伸,达到预设焊片长度,此时固定夹持组件夹持住焊片带的一端,在第四直线驱动装置720的作用下,带动按压板721向靠近焊片带一侧移动,给焊片带施加一个作用力,焊片带与切刀723接触(按压板721和切刀713分别设置在焊片带的两侧),实现其切割;因此,本发明通过固定夹持组件、移送夹持组件、切割组件相配合,即可实现焊片带的全自动切割,人工参与度低,自动化程度高,有效提高焊片的切割效率;同时可根据生产需求切割出固定长度的单焊片,从而满足不同的生产需求,兼容性强。

48.具体地,在本实施例中,所述第一直线驱动装置103、第二直线驱动装置105、第三直线驱动装置715、第四直线驱动装置720、、第五直线驱动装置731、第六直线驱动装置401、第七直线驱动装置4143均为驱动气缸,所述第一旋转驱动装置、第二旋转驱动装置31、第三旋转驱动装置710、第四旋转驱动装置221、第五旋转驱动装置、第六旋转驱动装置370、第七旋转驱动装置、第八旋转驱动装置4131、第九旋转驱动装置、第十旋转驱动装置4150、第十一旋转驱动装置511、第十二旋转驱动装置、第十三旋转驱动装置610、第十四旋转驱动装置621均为伺服电机。

49.综上所述,本发明提供一种全自动多功能igbt封装机,具有以下有益效果:

50.1、可兼容第一晶片、第二晶片、电子元器件、焊片的igbt封装,无需设置多台封装设备,即可实现第一晶片、第二晶片、电子元器件、焊片的全自动封装,有效提高生产效率,简化整体结构,节省生产空间,降低生产成本;

51.2、通过机头旋转组件、三向移动驱动组件、第一定位机构、第二定位机构相配合,可实现本发明封装前后的快速定位及位置矫正,无需要单独设置位置矫正机构,即可保持封装精度;

52.3、可实现真空吸嘴、针筒的全自动更换,无需人工进行更换,有效提高操作效率,同时无需频繁进行停机操作,简化生产过程;

53.4、可实现焊片带的全自动切割,人工参与度低,自动化程度高,有效提高焊片的切割效率,且可根据生产需求切割出固定长度的单焊片,以满足不同的生产需求,兼容性强。

54.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1