电极制造装置及电极制造方法与流程

1.本发明涉及电极制造装置及使用该电极制造装置的电极制造方法。

背景技术:

2.近年来,锂离子二次电池等非水电解质二次电池适合用于个人电脑、便携终端等的便携式电源、电动汽车(bev)、混合动力汽车(hev)、插电式混合动力汽车(phev)等的车辆驱动用电源等。

3.该非水电解质二次电池具备具有正极及负极的电极体作为发电元件。正极典型地在片状的正极集电体上具有包含正极活性物质的正极合剂层。同样地,负极也典型地在片状的负极集电体上具有包含负极活性物质的负极合剂层。作为该电极的制造方法的一例,可以列举如下方法:将包含正负极中的任一种活性物质的电极材料供给到相向地配置的一对辊(第一辊及第二辊)之间,使该被供给的电极材料以涂膜的状态附着于第二辊,第二辊一边保持该附着的涂膜一边旋转,将该涂膜转印到电极集电体上,并对由该涂膜构成的电极合剂层进行成膜。因此,在利用该方法制造电极的情况下,使用具备一对相向的辊的电极制造装置。

4.在先技术文献

5.专利文献

6.专利文献1:日本国专利申请特开2018-63776号公报

7.专利文献2:日本国专利申请特开2016-207340号公报

技术实现要素:

8.发明要解决的课题

9.另外,在采用这种电极制造装置的情况下,要求在第一辊与第二辊之间及第二辊与电极集电体之间电极材料不会附着并残留地进行脱模,并适当地进行转印。另外,要求转印到电极集电体上的涂膜(电极合剂层)的表面状态(品质)良好。为了满足该要求,以往提出了各种方案。例如,在上述专利文献1及2中,可以列举如下方法:通过喷砂对第二辊的表面(圆周面)进行加工,以使第二辊的表面(圆周面)具备规定的表面粗糙度、表面粗糙度曲线要素的平均长度、表面粗糙度曲线的峰度。

10.然而,在专利文献1及2的方法中,由于通过喷砂来加工金属的辊圆周面,因此,容易产生偏差,难以进行在该辊圆周面的一部分产生局部的不良状况时的调整。在产生与辊圆周面相关的不良状况的情况下,由于有时会使得涂膜的表面粗糙度恶化、涂膜的厚度变动,所以并不优选。因此,根据本发明人专心研究的结果,发现了通过规定兼具所期望的脱模性和附着性的凹凸形状,并将该凹凸形状形成于辊圆周面,从而能够抑制辊圆周面的偏差,可以适当地实施涂膜的转印。

11.本发明是鉴于该情形而做出的,其主要目的在于提供一种能够在第一辊与第二辊及第二辊与电极集电体之间适当地实现涂膜的转印且兼具脱模性和附着性的电极制造装

置。另外,另一目的在于提供一种使用该电极制造装置来制造转印到电极集电体上的涂膜(电极合剂层)的表面良好的状态的涂膜(电极合剂层)的方法。

12.用于解决课题的手段

13.为了实现上述目的,提供以下结构的电极制造装置。即,此处公开的电极制造装置具备第一辊和第二辊,所述第二辊与所述第一辊相向地配置,且旋转速度比所述第一辊快,使被供给到所述第一辊的圆周面与所述第二辊的圆周面之间的电极材料作为涂膜而附着在所述第二辊的圆周面上,并且将所述涂膜从该第二辊的圆周面上转印至另行供给到所述第二辊的电极集电体的表面,由此,在所述电极集电体上对由转印的所述涂膜构成的电极合剂层进行成膜。在所述电极制造装置的所述第一辊的圆周面及所述第二辊的圆周面形成有规定的凹凸形状,所述凹凸形状是使规定的凹凸图案朝向行进方向以一定的间距反复而形成的。在此,在将所述间距(最小反复单位)设为x(μm)、将所述凹部深度设为y(μm)时,所述间距与所述凹凸图案的凹部深度被设计为使下式成立,即:y≤0.2x-20。

14.根据该结构,由电极材料构成的涂膜不会附着并残留于第一辊圆周面地进行脱模,附着并保持在第二辊的圆周面上。并且,保持在第二辊圆周面上的涂膜不会附着并残留于第二辊的圆周面地进行脱模而附着于电极集电体。兼具该脱模性和附着性的电极制造装置能够在第一辊与第二辊之间及第二辊与电极集电体之间适当地实现涂膜的转印。

15.在此处公开的制造装置的优选的一方案中,在所述第一辊及第二辊中,形成有所述凹凸形状的圆周面的原料为陶瓷。

16.根据该结构,能够实现电极制造时的金属异物的产生抑制。

17.在此处公开的制造装置的优选的一方案中,所述凹凸形状中的所述间距为150μm以上且300μm以下的范围。另外,在另一优选的一方案中,在所述下式:y≤0.2x-20中,将x规定为使所述凹凸图案的深度成为4~15μm的范围。

18.根据该结构,可以提供以更高的水平兼顾上述脱模性和附着性的电极制造装置。

19.在此处公开的制造装置的优选的一方案中,所述第一辊的旋转速度s1与所述第二辊的旋转速度s2的关系满足下式,即:1.5

×

s1<s2<5

×

s1。

20.根据该结构,能够适当地实现第一辊与第二辊之间的涂膜的转印。

21.为了实现上述另一目的,提供一种电极的制造方法。即,此处公开的电极的制造方法具备第一辊和第二辊,所述第二辊与所述第一辊相向地配置,且旋转速度比所述第一辊快,使被供给到所述第一辊的圆周面与所述第二辊的圆周面之间的电极材料作为涂膜而附着在所述第二辊的圆周面上,并且将所述涂膜从该第二辊上转印至另行供给到所述第二辊的电极集电体的表面,由此,在所述电极集电体上对由转印的所述涂膜构成的电极合剂层进行成膜。在该制造方法中,使用具备所述第一辊及所述第二辊的上述制造装置对电极进行制造。

22.根据该结构,可以实现对转印到电极集电体上的涂膜(电极合剂层)的表面良好的状态的涂膜(电极合剂层)进行制造。

23.在此处公开的制造方法的优选的一方案中,将电极材料的总重量设为100重量%时的固体物的重量%为55重量%以上且90重量%以下。

24.根据该结构,能够更适合地制造表面良好的状态的涂膜。

附图说明

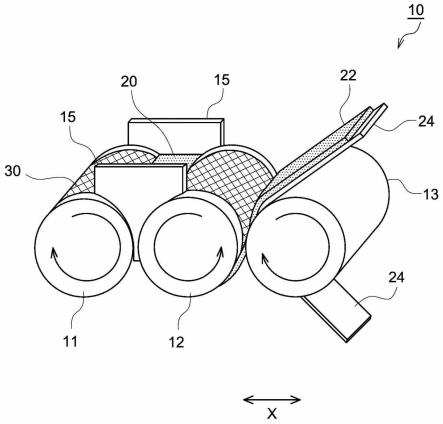

25.图1是示意性地示出一实施方式的电极制造装置的立体图。

26.图2a是示意性地示出一实施方式的凹凸形状的一例的说明图。

27.图2b是示意性地示出一实施方式的凹凸形状的另一例的说明图。

28.图2c是示意性地示出一实施方式的凹凸形状的另一例的说明图。

29.图3是示出形成在第一辊及第二辊的圆周面上的凹凸形状的间距与凹部深度的关系的图表。

具体实施方式

30.以下,参照附图,对本发明的优选的实施方式进行说明。对于在此说明的实施方式而言,作为应用此处公开的电极制造装置及电极制造方法的优选的一例,列举了锂离子二次电池的电极的制造装置及制造方法,但该实施方式并不意图限定本发明的范围。此外,在本说明书中特别提及的事项以外的事项且本发明的实施所需的事项(例如不给本发明带来特征的电极制造装置的一般的结构及电极的制造工艺)能够掌握为基于该领域中的以往技术的本领域技术人员的设计事项。本发明能够基于本说明书公开的内容和该领域中的技术常识来实施。另外,各图中的尺寸关系(长度、宽度、厚度等)并不反映实际的尺寸关系。

31.另外,在本说明书中表示范围的“a~b(其中,a、b为任意的值)”这样的表述是指a以上且b以下。

32.此外,在本说明书中,“非水电解质二次电池”是指使用非水类的电解液作为电解质的能够反复充放电的通常的蓄电器件,是包含所谓的蓄电池及双电层电容器等蓄电元件的用语。另外,在本说明书中,“锂离子二次电池”是指利用锂离子作为电荷载体且通过伴随着正负极间的锂离子的电荷的移动而实现充放电的非水电解质二次电池。

33.(1)电极材料

34.电极材料可以采用糊状物、浆料及造粒体的形态,但在此处公开的电极制造装置中,造粒体、特别是湿润状态下的造粒体(含有少量溶剂的造粒体)适合于在电极集电体上对电极合剂层进行成膜这样的目的。该湿润状态下的造粒体通过至少将粒状的电极活性物质与溶剂混合而进行制作。此外,在本说明书中,“湿润状态下的造粒体”至少为粉体材料与溶剂的混合物,是指作为粉体状、疏松状、厚块状(与粉体状相比为较大的块状)的不连续体而分散地存在多个的造粒体。

35.作为造粒体的粒径,可以采用比此处公开的电极制造装置的第一辊与第二辊之间的间隙宽度大的粒径。例如,间隙宽度通常为数十μm(例如30~50μm),造粒体的粒径可以为数百μm(例如200~300μm)。

36.电极材料能够使用一直以来作为非水电解质二次电池、特别是锂离子二次电池的电极材料而通常使用的电极材料。例如,在电极材料为正极用的材料的情况下,电极材料(正极材料)典型地包含正极活性物质及溶剂,作为其他添加物而包含导电材料、粘结剂等。作为正极活性物质,例如能够优选使用锂过渡金属复合氧化物、锂过渡金属磷酸化合物(例如lifepo4)等。作为锂过渡金属复合氧化物的例子,可以列举锂镍类复合氧化物、锂钴类复合氧化物、锂锰类复合氧化物、锂镍锰类复合氧化物(例如lini

0.5

mn

1.5

o4)、锂镍锰钴类复合氧化物(例如lini

1/3

co

1/3

mn

1/3

o2)等。作为溶剂,例如可以使用n-甲基-2-吡咯烷酮等。作为

导电材料,例如可以优选地使用乙炔黑(ab)等碳黑或其他(石墨等)碳材料。作为粘结剂,例如可以使用聚偏氟乙烯(pvdf)等。

37.在电极材料为负极用的材料的情况下,电极材料(负极材料)典型地包含负极活性物质及溶剂,作为其他添加物,包括粘结剂、增稠剂等。作为负极活性物质,例如可以优选地使用石墨、硬碳、软碳等碳材料。作为溶剂,例如可以使用水等。作为粘结剂,例如可以使用苯乙烯丁二烯橡胶(sbr)等。作为增稠剂,例如可以使用羧甲基纤维素(cmc)等。

38.对于电极材料而言,优选的是,在将电极材料的总重量设为100重量%时,固体物的重量%为55重量%以上且90重量%以下。只要为含有该范围内的固体物的电极材料,就能够利用此处公开的电极制造装置适当地进行成膜。此外,在本说明书中,电极材料的总重量是指将上述电极材料全部混合时的重量,固体物是指从上述电极材料去除溶剂的材料。

39.(2)电极制造装置

40.图1是示意性地示出此处公开的电极制造装置10的立体图。电极制造装置10具备第一辊11和第二辊12。第一辊11的旋转轴与第二辊12的旋转轴水平地排列。然而,第一辊11与第二辊12的配置并不限定于此。另外,第一辊11与第二辊12远离与成膜在电极集电体24上的电极合剂层(涂膜)22的所期望的厚度相应的距离。即,在第一辊11与第二辊12之间存在规定宽度(厚度)的间隙,通过该间隙的尺寸,能够控制附着于第二辊12的表面的由电极材料20构成的涂膜22的厚度。第一辊11的外周面与第二辊12的外周面彼此相向。第一辊11和第二辊12如图1的箭头所示的那样沿相反方向旋转。

41.在第一辊11和第二辊12的宽度方向的两端部设置有隔壁15。隔壁15可以发挥如下作用,即:将电极材料20保持在第一辊11及第二辊12上,并且根据两个隔壁15之间的距离来规定成膜在电极集电体24上的电极合剂层(涂膜)22的宽度。在该两个隔壁15之间通过送料器(未图示)等来供给电极材料20。

42.此外,隔壁15并非此处公开的电极制造装置10的必须的结构,电极制造装置10也可以不具有隔壁15。例如,也可以为如下方案,即:使用具有与辊的外周的形状一致的形状的喷嘴的送料器,将送料器的喷嘴配置在第一辊11与第二辊12之间的间隙中。在该方案中,送料器的喷嘴的侧面发挥隔壁15的功能。

43.该电极制造装置10在第二辊12的旁边配置有第三辊13。第三辊13发挥将电极集电体24搬送至第二辊12的作用。在图1中,第二辊12的旋转轴与第三辊13的旋转轴被配置成水平地排列,但只要构成为以使第二辊12上的电极材料20转印到电极集电体24的方式将该电极集电体24搬送至第二辊12即可,第三辊13的配置并不限定于图示的方案。第二辊12和第三辊13如图1的箭头所示的那样沿相反方向旋转。此外,第三辊13并非此处公开的电极制造装置10的必须的结构,只要能够将第二辊12上的电极材料20转印到电极集电体24即可,也可以使用第三辊13以外的电极集电体24的搬送部件。

44.第一辊11及第二辊12分别在圆周面上形成有凹凸形状30。该凹凸形状30是使规定的凹凸图案朝向行进方向以一定的间距反复而形成的。对于凹凸形状30而言,在将间距设为x(μm)、将凹部深度设为y(μm)时,间距与凹凸图案的凹部深度的关系被设计为满足下式,即:y≤0.2x-20。此时,间距(x)例如优选为150μm以上且300μm以下,更优选为150μm以上且250μm以下。另外,凹部深度(y)例如优选为1μm以上且20μm以下,更优选为4μm以上且15μm以下。根据该结构,能够实现兼具脱模性和附着性的电极制造装置。

45.图2示出了本实施方式的规定的凹凸形状30的例子。凹凸形状30是使规定的凹凸图案朝向x方向(行进方向)以一定的间距反复而形成的。此外,在本说明书中,“间距”是指凹部32与凸部34反复的最小单位的距离。

46.图2a示出以点状反复形成的凹凸形状30的一例。在此,上述“间距”作为凹部32与凸部34朝向行进方向反复的最小单位,用图中的附图标记36示出。图2b示出以菱形形状反复形成的凹凸形状30的一例。在此,将上述“间距”表示为图中的附图标记37。图2c示出以波纹板状反复形成的凹凸形状30的一例。在此,将上述“间距”表示为图中的附图标记38。凹凸形状30典型地为在图2a~图2c中图示的那样的点状、菱形形状及波纹板状。然而,凹凸形状30并不限定于此,只要上述间距与凹部深度的关系成立即可,也可以以未在图示例中示出的形状形成。

47.该反复的凹凸图案通过激光雕刻进行加工。本发明人实际制作了具有各种间距及凹部深度的第一辊11及第二辊12,并进行了研究。其结果是,发现了:在多个间距与凹部深度的组合中,若为上述范围内的间距与凹部深度的组合,则能够顺畅地从第一辊11向第二辊12及从第二辊12向电极集电体24对涂膜22进行脱模及附着而进行转印。即,只要为形成有具有该范围内的间距和凹部深度的凹凸形状30的辊,就能够制造表面状态良好的涂膜(电极合剂层)22。

48.此外,为了得到上述范围的间距和凹部深度,只要适当地选择进行用于在成为对象的第一辊11及第二辊12的表面形成凹凸形状30的激光雕刻时的条件即可。

49.第一辊11及第二辊12的形成有凹凸形状30的圆周面的原料优选为陶瓷。作为该陶瓷,例如为氧化锆、氧化铝、氮化铬、氮化铝、二氧化钛、氧化铬等,特别是,从加工的容易度等出发,优选为在氧化铝中添加了二酸化钛的灰色氧化铝、氧化铬等。

50.对于第三辊13的圆周面的原料而言,既可以为上述陶瓷,也可以与以往公知的电极制造装置的辊的表面的材质相同。作为以往公知的材质,例如可以为sus钢、suj钢等,特别是,由于为高硬度,所以优选淬火后的sus钢及淬火后的suj钢。

51.第一辊11及第二辊12的旋转速度可以是与以往的电极制造装置的辊的旋转速度相同的速度。对于第一辊11及第二辊12的旋转速度而言,要求第二辊12的旋转速度比第一辊11的旋转速度快。具体而言,优选的是,第一辊11的旋转速度s1与第二辊12的旋转速度s2的关系满足下式,即:1.5

×

s1<s2<5

×

s1。只要为该范围的速度比,就能够适当地实现涂膜22从第一辊11向第二辊12的转印。

52.第一辊11、第二辊12、第三辊13的直径可以与以往公知的电极制造装置的辊的直径相同,通常为数十mm程度(例如50mm)至数百mm程度(例如300mm)。此外,第一辊11、第二辊12、第三辊13的直径既可以为相同的直径,也可以为不同的直径。第一辊11、第二辊12、第三辊13的宽度(旋转轴方向上的长度)可以与以往公知的电极制造装置的辊的宽度相同,能够根据制作的电极合剂层22的宽度和使用的电极集电体24的宽度而适当地决定。

53.也可以在不妨碍本发明的效果的范围内对第一辊11、第二辊12、第三辊13实施公知的表面处理(例如高防水处理)。

54.(3)电极制造方法

55.此处公开的电极制造装置10构成为:将被供给到第一辊11的圆周面与第二辊12的圆周面之间的电极材料20以作为由第一辊11与第二辊12之间的间隙规定的厚度的涂膜22

的状态附着于第二辊12,进而将该涂膜22转印到电极集电体24上,对电极合剂层(涂膜)22进行成膜。以下,对使用了该结构的电极制造装置10的电极的制造方法进行说明。

56.作为电极材料20,优选为如上述那样通过至少将电极活性物质与溶剂混合而制造的湿润状态下的造粒体。利用送料器等将电极材料20投入到两个隔壁15之间,并将电极材料20供给到第一辊11与第二辊12之间。第二辊12的旋转速度被设定为比第一辊11的旋转速度快。另外,第一辊11与第二辊12沿相反方向旋转。

57.根据本发明人研究的结果,根据电极材料与各辊圆周面之间的脱模性和附着性的关系,规定了能够在不产生附着及残留的情况下适当地实施转印的范围。虽然没有特别限定,但可以认为:在活性物质颗粒组内的活性物质颗粒彼此的结合力(fa)、第一辊圆周面与一个活性物质颗粒的附着力(fb)以及第二辊圆周面与一个活性物质颗粒的附着力(fc)的关系为fb<fa<fc时,能够适当地实施转印。各辊圆周面与一个活性物质颗粒的附着力由一个活性物质颗粒与辊圆周面接触的面积来规定。即,在辊圆周面与一个活性物质颗粒接触的面积变得过大时,辊圆周面与一个活性物质颗粒的附着性会变得过高,因此,会在辊圆周面产生附着及残留。换言之,在间距较短且凹部较深的情况下,由于辊圆周面与一个活性物质颗粒接触的面积增大,因此,在不满足上述范围的情况下,会在辊圆周面产生附着及残留。因此,通过在各辊圆周面上形成具有上述范围的间距和凹部深度的凹凸形状,从而能够在不产生附着及残留的情况下适当地实施涂膜的转印。

58.被供给的电极材料20通过第一辊11与第二辊12的间隙。此时,电极材料20形成为规定厚度的涂膜22而附着于第二辊12。虽然没有特别限定,但在使第一辊11和第二辊12旋转时,会对作为电极材料20而被供给的湿润状态下的造粒体进行轧制,并使造粒体彼此一体化而形成膜状的涂膜22。此时,可以认为一边增大上述活性物质颗粒彼此的结合力(fa),一边对涂膜22进行成膜。成为了膜状的涂膜22的电极材料20依次附着于旋转速度相对较快的第二辊12的圆周面。

59.另一方面,利用第三辊13对电极集电体24进行搬送,将其供给至第二辊12。在电极集电体24为正极集电体的情况下,电极集电体24典型地为铝箔。在电极集电体24为负极集电体的情况下,电极集电体24典型地为铜箔。第三辊13和第二辊12沿相反方向旋转。第三辊13的旋转速度可以为与以往的电极制造装置的辊的旋转速度相同的速度。第二辊12和第三辊13的旋转速度这两者既可以为相同的速度,也可以为不同的速度。

60.在附着于第二辊12的表面的涂膜22与由第三辊13搬送的电极集电体24接触时,该涂膜22从第二辊12的表面被转印到电极集电体24上。由此,在电极集电体24上对由转印的涂膜构成的电极合剂层22进行成膜。

61.由于第一辊11及第二辊12的凹凸形状30的间距及凹部深度在上述范围内,且第二辊12的旋转速度被设定为比第一辊11的旋转速度快,因此,在第一辊11与第二辊12之间,涂膜22不会附着并残留于第一辊11的圆周面地进行脱模,附着并保持在第二辊12的圆周面上。并且,保持在第二辊12的圆周面上的涂膜22不会附着并残留于第二辊12的圆周面地进行脱模而附着于电极集电体24。另外,在第一辊11及第二辊12的圆周面由陶瓷构成的情况下,可以实现在转印到电极集电体24上的涂膜(电极合剂层)22的表面不会产生金属异物地制造表面状态良好的涂膜(电极合剂层)22。

62.对电极合剂层22进行了成膜的电极集电体24被搬送到干燥炉(未图示),并在干燥

炉中去除电极合剂层22所包含的溶剂。这样一来,对电极进行制造。此外,在电极材料20不包含溶剂的情况下,不需要利用干燥炉的干燥处理。

63.由电极制造装置10制造的电极能够适合用作锂离子二次电池等非水电解质二次电池的电极。因此,电极制造装置10优选为非水电解质二次电池(特别是锂离子二次电池)用的电极制造装置。另外,使用该电极制造装置10来制造电极的方法优选为非水电解质二次电池(特别是锂离子二次电池)用的电极的制造方法。

64.使用此处公开的电极制造装置制造的电极能够适合用作锂离子二次电池等非水电解质二次电池的电极。具备该电极的非水电解质二次电池、特别是锂离子二次电池例如能够适合用作搭载于车辆的电动机用的高输出动力源(驱动用电源)。车辆的种类并不被特别限定,但典型地可以列举汽车、例如插电式混合动力汽车(phev)、混合动力汽车(hev)、电动汽车(bev)等。

65.接着,说明与本发明有关的试验例,但并不意图将本发明限定于试验例。

66.准备了多个圆周面由灰色氧化铝构成且圆周面上的凹凸形状(间距与凹部深度的组合)不同的第一辊及第二辊。使用普莱克斯工学(praxair surface technologies)株式会社制的激光,通过激光雕刻对各例的凹凸形状进行了制作。在图3中示出各例的辊圆周面的间距(μm)与凹部深度(μm)的关系。

67.使用各例的辊在电极集电体上对电极合剂层进行了成膜。具体而言,使用图1的电极制造装置,将被供给到各例的第一辊及第二辊之间的电极材料作为涂膜而附着在第二辊上,并且将涂膜从该第二辊上转印至另行供给到该第二辊的电极集电体上,由此,在电极集电体上对由转印的涂膜构成的电极合剂层进行了成膜。对各例的辊圆周面的涂膜(电极材料)的附着及残留进行评价,并在图3中示出结果。此外,脱模性良好的涂膜用

“●”

这样的绘图表示,在辊圆周面产生附着及残留的涂膜用

“×”

这样的绘图表示。

68.如图3所示,确认了只要处于满足下式:y≤0.2x-20的范围内,就能够在涂膜不会附着并残留在第一辊、第二辊中的任一个的圆周面上的情况下进行脱模,能够适当地进行转印。另外,确认了在成膜到电极集电体上的涂膜中未确认到金属异物,为良好的表面状态。

69.以上,对本发明的具体例进行了详细说明,但这些仅为例示,并不对权利要求书进行限定。在权利要求书记载的技术方案中包含对以上例示的具体例进行各种变形、变更而得到的结构。

70.附图标记说明

71.10 电极制造装置

72.11 第一辊

73.12 第二辊

74.13 第三辊

75.20 电极材料

76.22 涂膜(电极合剂层)

77.24 电极集电体

78.30 凹凸形状

79.32 凹部

80.34 凸部

81.36 间距

82.37 间距

83.38 间距

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1