自间隙型硅片的处理工艺的制作方法

1.本发明涉及一种硅片的处理工艺,具体是一种自间隙型硅片的处理工艺,属于硅片生产加工技术领域。

背景技术:

2.半导体行业发展方向表现为两个方面:特征线宽的尺寸不断减小;硅片尺寸不断增大。近年来随着集成电路产业的快速发展,进一步推动了集成电路产业的技术升级,最具有标志性的技术进步就是芯片制程的进一步缩小,这就对硅片的质量提出了更高的要求。然而对硅片质量的提升,主要就是对硅片有源器件区的有害杂质和缺陷进行调控,达到控制或完全消除的目的,也就是达到所谓的洁净区(dz),甚至魔幻洁净区(mdz)。

3.通常采用内吸杂技术使有源器件区达到所谓的洁净区或魔幻洁净区。内吸杂技术是一种有效地从有源器件区移走过渡族金属的吸杂技术,它是利用氧沉淀的双重性质和金属扩散速度快的性质,通过热处理工艺在硅片体内形成足够密度的氧沉淀,作为金属杂质的俘获中心;而在有源器件工作区域内通过抑制氧沉淀成核长大,使得有源器件工作区内形成没有氧沉淀的洁净区。现在的研究表明,氧沉淀的形成不仅与单晶硅体内的间隙氧有关,还与单晶硅体内的空位、自间隙硅原子数、杂质等有关。

4.氧沉淀的形成过程可用下式表示

[0005][0006]

其中,y是氧沉淀长大而发射的自间隙硅原子数,oi是间隙氧原子,βv是生成氧沉淀(sio2)所消耗的空位数,δ

strain

是释放的应力,sii为自间隙硅原子。

[0007]

由于氧沉淀(sio2)的体积是硅晶格体积的2.25倍,所以当单晶硅中有氧沉淀形成时,氧沉淀会对原子排列有序的硅晶格产生严重的影响,会引起单晶硅晶格的畸变,从而诱生出位错、层错等二次缺陷,这些缺陷的出现将为间隙氧的聚集提供了载体,使氧沉淀进一步长大,在单晶硅后续的热处理过程中就可能形成氧化诱生层错。从公式(1.1)可以看出,氧沉淀的形成过程是可逆的,当单晶硅中间隙氧和空位的数量足够高时,将有利于氧沉淀的形成,若单晶硅中自间隙硅原子的数量高于空位或者间隙氧时,反应将向公式(1.1)左边进行,即抑制氧沉淀的形成。因此,目前用于形成bmd(体微缺陷,包含氧沉淀及其诱生缺陷)和dz(洁净区)硅片均是使用的完美晶体或空位型硅片(过多的点缺陷为空位)。

[0008]

现有的以mdz工艺为代表的内吸杂工艺,处理温度一般低于1250℃,处理自间隙型硅片时,由于其内部含有过多的自间隙硅原子,因此会抑制氧沉淀的形成,从而导致生产出的硅片其bmd密度过低或者形不成bmd,即bmd中所含氧沉淀密度过低或无法形成氧沉淀,起不到吸杂的目的。因此,实际生产中自间隙型硅片因其内部过多的自间隙硅原子无法形成氧沉淀而被废弃,造成了资源的浪费,同时提高了企业的生产成本。

技术实现要素:

[0009]

针对上述现有技术存在的问题,本发明目的是提供一种自间隙型硅片的处理工

艺,能够实现自间隙型硅片形成高密度bmd及深dz,使自间隙型硅片内部具有较高密度的氧沉淀,具备内吸杂能力,使自间隙型硅片近表面区域具有较深的洁净区(dz)。

[0010]

为了实现上述目的,本发明一种自间隙型硅片的处理工艺,包括以下步骤:

[0011]

s100将自间隙型硅片以50℃/s-100℃/s的升温速率升温至第一预设温度t1后保温,所述第一预设温度t1为700℃-800℃,所述保温时间为5s-25s;

[0012]

s200将步骤s100得到的硅片以50℃/s-100℃/s的升温速率升温至第二预设温度t2后保温,所述第二预设温度t2为1300℃-1350℃,所述保温时间为10s-60s;

[0013]

s300将步骤s200得到的硅片以预设降温速率v降至室温,所述预设降温速率v为50℃/s-100℃/s;

[0014]

所述步骤s100-s300在惰性气体氛围下进行。

[0015]

在该技术方案中,本发明高温持温阶段的温度及持温时间搭配降温速率,保证了自间隙型硅片中过多的自间隙硅原子充分向外扩散,同时排除了长晶缺陷影响。本发明首先将温度升至第一预设温度后保温,消除了所述自间隙型硅片内部的热施主(thermaldonor),即消除了自间隙型硅片内部位于间隙位置处的间隙氧,避免了单晶硅晶格畸变导致后期形成氧化诱生层错的现象,然后再升温至第二预设温度后保温,一方面为自间隙硅原子高速外扩散提供动力,另一方面为形成弗伦克尔自间隙-空位对提供条件,最后按照预设降温速率降温,在自间隙型硅片近表面形成低浓度空位区,在自间隙型硅片体内形成高浓度空位区。自间隙型硅片经本发明步骤s100-s300处理后,消除了硅片内的间隙氧,同时降低了硅片中的自间隙硅原子数量,使自间隙型硅片形成了高密度bmd及深dz,从而具有较高密度的氧沉淀,使自间隙型硅片具备吸杂能力,同时在自间隙型硅片近表面区域形成了较深的洁净区。

[0016]

作为本发明的改进方式,在步骤s200中,当温度达到第二预设温度t2时开始通入氮气,通入时间为5s-10s,氮气流量l为0.5slm-5slm。短时间小流量通入氮气,有利于加快自间隙型硅片内部的自间隙硅原子的外扩散速度,提高了自间隙型硅片内部的空位浓度,加快了自间隙型硅片形成高密度bmd及深dz的速度,节省了工艺时间,提高了生产效率。

[0017]

由于自间隙型硅片形成高密度bmd(bmd》2*109ea/cm3)及深dz(dz》70um)与步骤s200的预设温度、保温时间、氮气流量及步骤s300的降温速率均相关,因此,为了形成高密度bmd及深dz,作为本发明的优选方案:

[0018]

当步骤s200的第二预设温度t2为1300℃≤t2≤1310℃、氮气流量l为4slm≤l≤5slm时,步骤s300的预设降温速率v为50℃/s≤v≤65℃/s;

[0019]

当步骤s200的第二预设温度t2为1310℃<t2<1330℃、氮气流量l为2slm≤l<4slm时,步骤s300的预设降温速率v为65℃/s<v≤85℃/s;

[0020]

当步骤s200的第二预设温度t2为1330℃≤t2≤1350℃、氮气流量l为0.5slm≤l<2slm时,步骤s300的预设降温速率v为85℃/s<v≤100℃/s。

[0021]

作为本发明的优选方式,步骤s100-s300惰性气体为氩气,通入流量为25slm-100slm,当然也可根据需要选择其他惰性气体。

附图说明

[0022]

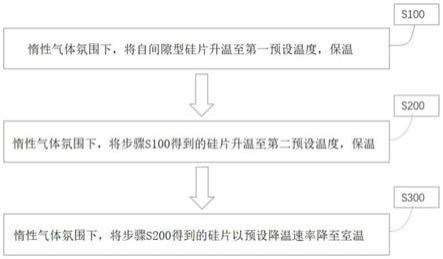

图1是本发明流程图;

[0023]

图2是表1中相应扩散系统与温度的关系图;

[0024]

图3是本发明第二预设温度时自间隙硅原子和空位浓度分布过程示意图,其中,图(a)是到达第二预设温度t2时自间隙硅原子和空位浓度分布示意图;图(b)是在第二预设温度t2处理自间隙硅原子和空位浓度分布示意图;图(c)是第二预设温度t2结束时自间隙硅原子和空位浓度分布示意图;

[0025]

图中:ci为自间隙硅原子浓度,cv为空位浓度;

[0026]

图4是自间隙型硅片铜饰图;

[0027]

图5是表2中硅片测试点的洁净区(dz)和体微缺陷(bmd)区放大示意图,其中,图(a)是硅片测试点r=0mm的洁净区和体微缺陷区示意图;图(b)是硅片测试点r=75mm的洁净区和体微缺陷区示意图;图(c)是硅片测试点r=140mm的洁净区和体微缺陷区示意图;注:洁净区内无氧沉淀,体微缺陷区中含有氧沉淀及其诱生缺陷;

[0028]

图6是空位型硅片铜饰图;

[0029]

图7是表3中硅片测试点的洁净区和体微缺陷区放大示意图,其中,图(a)是硅片测试点r=0mm的洁净区和体微缺陷区示意图;图(b)是硅片测试点r=75mm的洁净区和体微缺陷区示意图;图(c)是硅片测试点r=140mm的洁净区和体微缺陷区示意图;注:近表面几乎无洁净区,体微缺陷区中含有氧沉淀及其诱生缺陷;

[0030]

图8是实施例1中未经本发明处理的自间隙型硅片铜饰图;

[0031]

图9是表4中硅片测试点的洁净区和体微缺陷区放大示意图,其中,图(a)是硅片测试点r=0mm的洁净区和体微缺陷区示意图;图(b)是硅片测试点r=75mm的洁净区和体微缺陷区示意图;图(c)是硅片测试点r=140mm的洁净区和体微缺陷区示意图;注:洁净区内无氧沉淀,体微缺陷区中含有氧沉淀及其诱生缺陷;

[0032]

图10是实施例2中未经本发明处理的自间隙型硅片铜饰图;

[0033]

图11是表5中硅片测试点的洁净区和体微缺陷区放大示意图,其中,图(a)是硅片测试点r=0mm的洁净区和体微缺陷区示意图;图(b)是硅片测试点r=75mm的洁净区和体微缺陷区示意图;图(c)是硅片测试点r=140mm的洁净区和体微缺陷区示意图;注:洁净区内无氧沉淀,体微缺陷区中含有氧沉淀及其诱生缺陷;

[0034]

图12是实施例3中未经本发明处理的自间隙型硅片铜饰图;

[0035]

图13是表6中硅片测试点的洁净区和体微缺陷区放大示意图,其中,图(a)是硅片测试点r=0mm的洁净区和体微缺陷区示意图;图(b)是硅片测试点r=75mm的洁净区和体微缺陷区示意图;图(c)是硅片测试点r=140mm的洁净区和体微缺陷区示意图;注:洁净区内无氧沉淀,体微缺陷区中含有氧沉淀及其诱生缺陷;

[0036]

图14是经现有工艺处理的自间隙型硅片铜饰图;

[0037]

图15是表7中硅片测试点的洁净区和体微缺陷区放大示意图,其中,图(a)是硅片测试点r=0mm的洁净区和体微缺陷区示意图;图(b)是硅片测试点r=75mm的洁净区和体微缺陷区示意图;图(c)是硅片测试点r=140mm的洁净区和体微缺陷区示意图;注:洁净区内无氧沉淀,体微缺陷区中含有氧沉淀及其诱生缺陷;

具体实施方式

[0038]

下面结合附图对本发明作进一步说明。

[0039]

本实施例适用于对形成氧沉淀有抑制性的自间隙型单晶硅片。根据氧沉淀的形成过程,若单晶硅中自间隙硅原子的数量高于空位或间隙氧时,反应将向公式(1.1)左边进行,即抑制氧沉淀的形成,无法形成高密度的氧沉淀,起不到吸杂效果,因此,需要通过一系列的工艺将硅片中的自间隙硅原子浓度降低至小于空位浓度,即自间隙硅原子的数量小于空位,参见图1,具体工艺如下:

[0040]

s100将自间隙型硅片(以下简称“硅片”)以50℃/s-100℃/s的升温速率升温至第一预设温度t1后保温,所述第一预设温度t1为700℃-800℃,所述保温时间为5s-25s;

[0041]

s200将步骤s100得到的硅片以50℃/s-100℃/s的升温速率升温至第二预设温度t2后保温;所述第二预设温度t2为1300℃-1350℃,所述保温时间为10s-60s;

[0042]

s300将步骤s200得到的硅片以预设降温速率v降至室温,所述预设降温速率v为50℃/s-100℃/s。

[0043]

需要说明的是,本实施例第二预设温度t2的范围之所以选择1300℃-1350℃,保温时间之所以选择10s-60s,是因为:若步骤s200的温度过低或保温时间过短,则会导致无法有效地完成自间隙硅原子外扩散,若温度过高或保温时间过长,硅片有软化风险,产生滑移线或破片,而第二预设温度t2控制在1300℃-1350℃,保温时间控制在10s-60s,既达到了硅片内的自间隙硅原子向外扩散的目的,又避免了硅片软化的风险。

[0044]

本实施例通过步骤s100消除了硅片内部的热施主,即消除了硅片内部位于间隙位置的间隙氧,避免了单晶硅晶格畸变,从而避免了氧化诱生层错;通过步骤s200使硅片内部的自间隙硅原子高速向外扩散,同时形成弗伦克尔自间隙-空位对;通过步骤s300使硅片近表面区域形成低浓度空位区,硅片体内形成高浓度空位区,因此,经本实施例处理后的硅片在消除了间隙氧的同时,降低了自间隙硅原子的数量(使自间隙硅原子数量降低至小于空位的数量),使硅片形成高密度bmd及深dz,从而具有较高密度的氧沉淀,使自间隙型硅片具备吸杂能力,同时在自间隙型硅片近表面区域形成了较深的洁净区。

[0045]

本实施例利用自间隙硅原子超高温扩散快于空位的行为,降低了硅片内自间隙硅原子的含量,以使硅片能够形成高密度bmd及深dz,具备内吸杂能力,具体原理如下:

[0046]

经研究发现点缺陷(自间隙硅原子和空位)的扩散系数随着温度的升高而增大,在1200℃以下自间隙硅原子的扩散系数与空位的扩散系数差异较大,但温度超过1250℃后,虽然自间隙硅原子及空位的扩散系数都有所增大,但自间隙硅原子的扩散系数大于空位的扩散系数的规律基本保持一致,参见表1和图2,表1是由masanori等人提出的点缺陷(自间隙硅原子和空位)扩散系数表达式,其中,di是自间隙型硅片缺陷的扩散系数,dv是空位型硅片缺陷的扩散系数,图2是表1中相应扩散系数与温度的关系图。

[0047]

表1点缺陷(自间隙硅原子和空位)扩散系数表达式

[0048][0049]

由上述分析可知自间隙硅原子在超高温(温度高于1250℃)时扩散快于空位,因此,本发明利用该原理将自间隙型硅片中的自间隙硅原子浓度降低至小于空位浓度,以使自间隙型硅片形成高密度的bmd及深dz,从而具备内吸杂能力。

[0050]

进一步,除了热处理温度对氧沉淀的影响外,保护气体的氛围对氧沉淀也具有较

大的影响,在一些实施例中,为了加快自间隙硅原子外扩散的速度,所述步骤s200中,在温度达到第二预设温度t2时开始通入氮气,通入时间为5-10s,通入流量为0.5slm-5slm。本实施例利用短时间小流量氮气辅助超高温热处理,加快了自间隙硅原子的外扩散速度。在氮气气氛下对硅片进行快速退火处理时,由于退火的温度较高,氮气使硅片表面会发生微量的氮化反应在氮化过程中si3n4/si界面处的硅原子会被活化,向si3n4/si界面处扩散,而在si3n4/si界面处形成空位,这些注入的空位会和外扩散的自间隙硅原子中合,从而加快了自间隙硅原子外扩散的速度。但是氮气量过大会注入过多的空位,导致无法形成较深的dz区,因此,需要在温度达到第二预设温度t2时,控制氮气的流量及通入时间,在不会引入多余空位导致dz区变小的情况下,发挥其促进自间隙硅原子外扩散的作用。

[0051]

所述硅片经第二预设温度t2处理后,其内部的自间隙硅原子浓度小于空位浓度。在自间隙型硅片升温至第二预设温度t2时,其内部的自间隙硅原子和空位浓度分布过程参见图3,图3(a)是到达第二预设温度t2时,自间隙硅原子和空位浓度分布示意图,随后在第二预设温度t2处理下,自间隙硅原子浓度降低,参见图3(b),第二预设温度t2结束时形成空位浓度大于自间隙硅原子浓度的分布,参见图3(c)。由图3可知,自间隙硅原子经第二预设温度t2处理后,其内部的自间隙硅原子浓度小于空位浓度。

[0052]

由于自间隙型硅片形成高密度bmd(bmd》2*109ea/cm3)及深dz(dz》70um),与步骤s200的预设温度、保温时间、氮气流量及步骤s300的降温速率均相关,在一些具体实施例中:

[0053]

当步骤s200的第二预设温度t2为1300℃≤t2≤1310℃、氮气流量l为4slm≤l≤5slm时,步骤s300的预设降温速率v为50℃/s≤v≤65℃/s;

[0054]

当步骤s200的第二预设温度t2为1310℃<t2<1330℃、氮气流量l为2slm≤l<4slm时,步骤s300的预设降温速率v为65℃/s<v≤85℃/s;

[0055]

当步骤s200的第二预设温度t2为1330℃≤t2≤1350℃、氮气流量l为0.5slm≤l<2slm时,步骤s300的预设降温速率v为85℃/s<v≤100℃/s。

[0056]

另外,由于在步骤s200中氮气流量是起到辅助自间隙硅原子扩散的功能,为保证不会引入多余空位导致dz区变小的情况,本实施例最优选择在到达步骤s200的第二预设温度t2后,小流量短时间通入氮气,氮气通入时间不宜超过10s。

[0057]

在本发明的实施例中,该步骤中采用惰性气体的种类并不受特别限制,本领域人员可根据实际需要随意选择,如在一些实施例中,在执行步骤s100-s300时可以持续通入氩气,通入流量为25slm-100slm。

[0058]

验证例1-自间隙型硅片形成bmd能力

[0059]

自间隙型硅片的判定——铜饰法。晶体硅中的缺陷,特别是原生缺陷密度低尺寸小,很难通过透射电子显微镜或其他手段直接表征,而这些缺陷上一旦缀饰铜沉淀,就能比较容易地被tem(透射电子显微镜)、光学显微镜(opticalmicroscopyom)等观察到,这种间接表征硅中缺陷的方法被称为铜缀饰法,其原理是基于cu间隙原子易在缺陷上抑制形核长大。采用铜缀饰技术可以将晶体中的空位型硅片型缺陷区、自间隙型硅片缺陷区以及完美晶体区(即原子或分子严格按照一定规律重复排列,且长程有序的晶体,它的结构完整,具有一个的周期性和对称性)清晰的显示出来。与空位型硅片缺陷区相比,自间隙型硅片缺陷区中铜沉淀尺寸更大,密度更小,参见图4。

[0060]

选择300mm自间隙型p型(100)硅片,铜饰图参见图4,阻值:19-20ω*cm,氧含量:12-13ppma,依次经过氧化炉氮气处理800℃保温4h、1000℃保温16h,降温至室温。800℃保温4h是氧沉淀的形核阶段,1000℃保温16h是氧沉淀长大阶段,之后利用semilab的lst2500型机台测试bmd&dz,因硅片未经过快速退火处理,因此,本验证例是硅片自身形成bmd的能力水平,bmd&dz结果参见表2和图5;

[0061]

表2 bmd&dz数据结果

[0062][0063]

注:表中r为硅片半径(下同);

[0064]

从图5中可以看出,硅片内部体微缺陷区中bmd(包含氧沉淀及其诱生缺陷)密度较低。

[0065]

验证例2-空位型硅片形成bmd能力

[0066]

选择300mm空位型p型(100)硅片,铜饰图参见图6,阻值:20-21ω*cm,氧含量:12~13ppma,依次经过氧化炉氮气处理800℃保温4h、1000℃保温16h,降温至室温。800℃保温4h是氧沉淀的形核阶段,1000℃保温16h是氧沉淀长大阶段。之后利用型号为semilab的lst2500型机台测试bmd&dz,因硅片未经过快速退火处理,因此,本验证例是硅片自身形成bmd的能力水平,bmd&dz结果参见表3和图7。

[0067]

表3 bmd&dz数据结果

[0068][0069]

从图7中可以看出,硅片内部体微缺陷区含有密度较高的bmd(包含氧沉淀及其诱生缺陷)。

[0070]

对比验证例1和2,同一氧含量水平的空位型硅片形成的bmd密度较间隙型硅片大两个数量级,验证了自间隙型硅片确实不利于氧沉淀的形成。

[0071]

实施例1-自间隙型硅片超高温快速退火

[0072]

选择300mm自间隙型p型(100)硅片,铜饰图参见图8。阻值:20-21ω*cm,氧含量:12-13ppma,经过超高温快速退火处理制程,将硅片放入氩气氛围的快速退火炉中进行退火处理:

[0073]

s100以50℃/s的速度升温至700℃,持温10s;

[0074]

s200将步骤s100得到的硅片以50℃/s的速度升温至1330℃时,通入0.5slm氮气,持温10s后关闭氮气通入,继续持温10s;

[0075]

s300将步骤s200得到的硅片以85℃/s的速度降温至室温;

[0076]

步骤s100-s300氩气通入流量为30slm。

[0077]

将步骤s300得到的硅片经氧化炉氮气处理800℃保温4h,1000℃保温16h,降温至室温。其中,800℃保温4h是氧沉淀的形核阶段,1000℃保温16h是氧沉淀长大阶段。之后利用semilab的lst2500型机台测试bmd&dz,测试结果参见表4和图9。

[0078]

表4 bmd&dz数据结果

[0079][0080]

从表4中可以看出,经本实施例1处理后的硅片其体微缺陷区中bmd平均密度为3.02*109ea/cm3,而近硅片表面洁净区平均深度为78.23um,达到了高密度bmd(bmd》2*109ea/cm3)和深dz(dz》70um)的要求,从图9中也可以看出,在硅片近表面区域具有较深的洁净区(洁净区无氧沉淀),体微缺陷区形成了密度较高的bmd(bmd包含氧沉淀及其诱生缺陷)。

[0081]

实施例2-自间隙型硅片超高温快速退火

[0082]

选择300mm自间隙型p型(100)硅片,铜饰图参见图10。阻值:20-21ω*cm,氧含量:12-13ppma,经过超高温快速退火处理制程,将硅片放入氩气氛围的快速退火炉中进行退火处理:

[0083]

s100以65℃/s的速度升温至700℃,持温10s;

[0084]

s200将步骤s100得到的硅片以65℃/s的速度升温至1310℃时,通入4.5slm氮气,持温10s后关闭氮气通入,继续持温15s;

[0085]

s300将步骤s200得到的硅片以50℃/s的速度降温至室温;

[0086]

步骤s100-s300氩气通入流量为30slm。

[0087]

将步骤s300得到的硅片经氧化炉氮气处理800℃保温4h、1000℃保温16h,降温至室温。其中,800℃保温4h是氧沉淀的形核阶段,1000℃保温16h是氧沉淀长大阶段。用型号为semilab的lst2500型机台测试bmd&dz,测试结果参见表5和图11。

[0088]

表5 bmd&dz数据结果

[0089][0090]

从表5中可以看出,经本实施例2处理后的硅片其体微缺陷区中bmd平均密度为3.05*109ea/cm3,而近硅片表面洁净区平均深度为79.5um,达到了高密度bmd(bmd》2*109ea/cm3)和深dz(dz》70um)的要求,从图11中也可以看出,在硅片近表面区域具有较深的洁净区(洁净区无氧沉淀),体微缺陷区形成了密度较高的bmd(bmd包含氧沉淀及其诱生缺陷)。

[0091]

实施例3-自间隙型硅片超高温快速退火

[0092]

选择300mm自间隙型p型(100)硅片,铜饰图参见图12。阻值:20-21ω*cm,氧含量:12-13ppma,经过超高温快速退火处理制程,硅片放入氩气氛围的快速退火炉中进行退火处理:

[0093]

s100以75℃/s的速度升温至700℃,持温10s;

[0094]

s200将步骤s100得到的硅片以75℃/s的速度升温至1315℃时,通入3.5slm氮气,持温10s后关闭氮气通入,继续持温15s;

[0095]

s300将步骤s200得到的硅片以65℃/s的速度降温至室温;

[0096]

步骤s100-s300氩气通入流量为30slm。

[0097]

将步骤s300得到的硅片经氧化炉氮气处理800℃保温4h,1000℃保温16h,降温至室温。其中,800℃保温4h是氧沉淀的形核阶段,1000℃保温16h是氧沉淀长大阶段。用型号为semilab的lst2500型机台测试bmd&dz,测试结果参见表6和图13。

[0098]

表6 bmd&dz数据结果

[0099][0100]

从表6中可以看出,经本实施例3处理后的硅片其体微缺陷区中bmd平均密度为2.17*109ea/cm3,而近硅片表面洁净区平均深度为85.93um,达到了高密度bmd(bmd》2*109ea/cm3)和深dz(dz》70um)的要求,从图13中也可以看出,在硅片近表面区域具有较深的洁净区(洁净区无氧沉淀),体微缺陷区形成了密度较高的bmd(bmd包含氧沉淀及其诱生缺陷)。

[0101]

比较例1-自间隙型硅片rta处理

[0102]

选择300mm自间隙型p型(100)硅片,铜饰图参见图14,阻值:20-21ω*cm,氧含量:12-13ppma,经过rta高温热处理制程,硅片放入氩气氛围的快速退火炉中进行退火处理:

[0103]

s100以50℃/s的速度升温至700℃,持温10s;

[0104]

s200将步骤s100得到的硅片以50℃/s的速度升温至1250℃,持温20s;

[0105]

s300将步骤s200得到的硅片,以75℃/s的速度降温至室温;

[0106]

步骤s100-s300氩气通入流量为25slm。

[0107]

将步骤s300得到的硅片经氧化炉氮气处理800℃保温4h,1000℃保温16h,降温至室温。其中,800℃保温4h是氧沉淀的形核阶段,1000℃保温16h是氧沉淀长大阶段,之后利用型号为semilab的lst2500型机台测试bmd&dz,测试结果参见表7和图15。

[0108]

表7 bmd&dz数据结果

[0109][0110]

从表7中可以看出,经本比较例1处理后的硅片其体微缺陷区中bmd平均密度为3.17*108ea/cm3,而近硅片表面洁净区平均深度为29.10um,远远低于高密度bmd(bmd》2*109ea/cm3)和到深dz(dz》70um)的要求,从图15中也可以看出,在硅片近表面区域洁净区无氧沉淀,但洁净区较浅,硅片内部体微缺陷区形成了bmd(bmd包含氧沉淀及其诱生缺陷),但bmd密度较低。

[0111]

通过比较实施例1、2、3和比较例1的结果,通过比较实施例1、2、3和比较例1的检测结果,证明了自间隙型硅片经本发明工艺处理后,具有高密度bmd及深dz,具备了内吸杂能力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1