显示模组及其制备方法、显示设备与流程

1.本发明涉及显示技术领域,尤其涉及一种显示模组及其制备方法、显示设备。

背景技术:

2.如何将显示屏的边框做的更窄是业界一直以来的不断追求的一个技术方向。目前市场上的各类显示产品采用了多种不同的窄边框方案,在不同程度上实现了窄边框。

3.现有的一类边框较窄的显示模组将驱动ic和柔性电路板等设置在显示面板的背侧,显示面板的一侧边缘弯折到显示面板的背侧,该部分弯折的区域上设置有走线,通过走线,显示面板与设置在显示面板背侧的驱动ic和柔性电路板连接。

4.但上述显示模组存在的问题是,在弯折的区域上设置的走线容易断裂,进而导致显示模组产品出现亮线不良,或者导致显示模组变形,尺寸规格不达标。

技术实现要素:

5.本发明提供了一种显示模组及其制备方法、显示设备,以解决上述现有技术中弯折区域的走线容易断裂导致各种不良的技术问题。

6.本发明提供的显示模组,其包括显示面板、偏光层、盖板层、第一胶层和第二胶层;所述偏光层设置在所述显示面板上,所述盖板层设置在所述偏光层上,所述第一胶层设置在所述偏光层和盖板层之间将所述偏光层和盖板层黏合,所述第一胶层的朝向所述盖板层的一侧为第一侧,朝向所述显示面板的一侧为第二侧;所述显示模组的有效显示区一侧的边框区具有弯折结构,所述弯折结构用于布置与位于所述显示面板的背侧的驱动ic连接的走线;所述第二胶层涂覆在所述弯折结构的表面,且位于所述第一胶层和显示面板之间;所述第一胶层的第二侧与所述第二胶层之间的接触区域不超过第二设定值。

7.其中,所述第一胶层的第二侧的与所述弯折结构相邻一侧的边缘和所述偏光层的边缘齐平,或者,所述第一胶层的第二侧的与所述弯折结构相邻的一侧的边缘在所述偏光层上的投影位于所述偏光层内,以使所述第二设定值为0。

8.其中,所述显示模组还包括遮挡层,所述遮挡层设置在所述显示模组的边框区,用于遮挡显示模组的边缘结构,所述遮挡层位于所述盖板层和第一胶层之间;所述第一胶层的第一侧与所述遮挡层之间的接触区域不小于第一设定值;或者,所述第一胶层的第一侧和/或所述盖板层的与所述遮挡层接触的区域形成有第一凹区。

9.其中,在所述弯折结构所在一侧,所述第一胶层自所述有效显示区延伸到边框区;所述第一胶层第一侧的与所述遮挡层接触的区域为第一区域;所述第一胶层的第二侧的与所述弯折结构相邻的一侧的边缘在所述第一胶层的第一侧上的投影位于所述第一区域内,以在所述第一胶层的与所述弯折结构相邻的一侧的边缘处形成凹向所述第一侧的第二凹区。

10.其中,所述第一区域在有效显示区向边框区的方向上的长度不小于0.4毫米。

11.其中,所述第二凹区在自所述偏光层的边缘处向边框区的方向的区间的厚度不小

于50微米。

12.其中,所述第二凹区通过裁切或激光烧结形成;或者,所述第一胶层包括相互贴合的第一子层和第二子层,所述第二子层在所述第一子层上的投影位于所述第一子层内,所述第一子层在所述第二子层上的投影的部分区域位于所述第二子层外。

13.其中,所述第一子层的厚度不小于所述第二子层的厚度。

14.其中,所述第二凹区的形状为楔形或矩形。

15.其中,所述第二凹区的形状为楔形,且所述楔形的朝向第二胶层的斜边的角度的范围为30~60度。

16.其中,所述盖板层上的第一凹区通过机械加工形成;所述第一胶层上的第一凹区通过裁切或激光烧结形成。

17.其中,所述第一胶层为光学胶,所述第二胶层为微涂层胶。

18.本发明提供的一种显示模组的制备方法,其用于制备上述的显示模组,所述显示模组中第一胶层的第一侧与遮挡层之间的接触区域不小于第一设定值,所述显示模组的制备方法包括:

19.在第一胶层的与弯折结构相邻的一侧的边缘形成凹向所述第一侧的第二凹区;

20.将第一胶层的第二侧与具有偏光层、弯折结构和第二胶层的显示面板贴合,第一侧与具有遮挡层的盖板层贴合。

21.其中,形成第二凹区的步骤包括:

22.将第一子层和第二子层贴合;贴合后,第一子层的部分区域与第二子层重叠,第一子层具有与第二子层不重叠的非重叠区域,所述非重叠区域为待形成的第二凹区。

23.其中,所述第二子层在所述第一子层上的投影大于该投影和第一子层的重叠区;

24.在将第一子层和第二子层贴合后,裁切第二子层,将第二子层的位于第二子层的投影与第一子层的重叠区之外的其他区域去除。

25.其中,形成第二凹区的步骤包括:

26.在第一胶层的与弯折结构相邻的一侧的边缘裁切胶层,使第一胶层的第二侧边缘部分胶层分离,形成所述第二凹区;或者

27.在第一胶层的与弯折结构相邻的一侧的边缘使用激光照射第二侧的边缘区域,使该边缘区域的胶层被烧结去除,形成所述第二凹区。

28.本发明提供的另一种显示模组的制备方法,其用于制备上述的显示模组,且所述显示模组中第一胶层的第一侧与遮挡层接触的区域形成有第一凹区,所述显示模组的制备方法包括:

29.在具有偏光层的显示面板的与用于驱动ic相接的一侧边缘的待弯折结构上涂覆第二胶层;

30.对第一胶层第一侧的指定区域进行减薄,形成第一凹区;

31.将第一胶层形成在所述偏光层上,所述第一胶层与第二胶层的重叠区域不超过第二设定值;

32.向第一胶层第一侧形成的第一凹区内填充遮挡层;

33.将盖板层贴合在第一胶层上。

34.本发明提供的另一种显示模组的制备方法,其用于制备上述的显示模组,且所述

显示模组中盖板层的与遮挡层接触的区域形成有第一凹区,所述显示模组的制备方法包括:

35.对盖板层上的与第一胶层对应的区域减薄,形成第一凹区;

36.在盖板层上形成遮挡层,形成遮挡层的区域包括所述第一凹区;

37.将形成有遮挡层的盖板层贴合在形成有第一胶层、第二胶层和偏光层,且第一胶层与第二胶层的重叠区域不超过第二设定值的显示面板上。

38.本发明提供的显示设备,其包括上述的显示模组。

39.本发明实施例提供的上述显示模组及其制备方法、显示设备与现有技术相比具有如下优点:

40.本发明实施例提供的显示模组,其第一胶层的第二侧和第二胶层之间的接触区域不超过第二设定值,可以保证第一胶层和第二胶层之间的重叠和接触区域较小,使第一胶层和第二胶层之间不产生较大的相互作用力,从而改善和避免在弯折结构进行弯折的过程中由于第一胶层和第二胶层之间的相互作用力导致弯折结构上的走线断裂的现象,进而降低显示模组出现亮线不良,或者显示模组变形,尺寸规格不达标的几率。

41.本发明实施例提供的显示模组的制备方法,其用于制备上述的显示模组,具有与上述的显示模组一致的有益效果,在此不再赘述。

42.本发明实施例提供的显示设备,其包括上述的上述模组,具有与上述的显示模组一致的有益效果,在此不再赘述。

附图说明

43.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

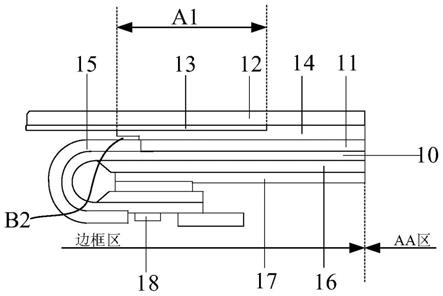

45.图1为一种现有的显示模组的结构示意图;

46.图2为本发明实施例1中显示模组的结构示意图;

47.图3为图2所示显示模组中第一胶层的结构示意图;

48.图4为本发明实施例1中另一种显示模组的结构示意图;

49.图5为本发明实施例2中显示模组的结构示意图;

50.图6为本发明实施例3中显示模组的结构示意图;

51.图7为本发明实施例1中显示模组的制备方法的流程图;

52.图8为本发明实施例2中显示模组的制备方法的流程图;

53.图9为本发明实施例3中显示模组的制备方法的流程图。

54.图中:

55.1-显示面板;2-偏光层;3-光学胶层;4-盖板层;5-微涂层胶层;6-遮挡层;7-支撑层;8-散热结构层;9-驱动ic;

56.10-显示面板;11-偏光层;12-盖板层;13-遮挡层;14-第一胶层;15-第二胶层;16-支撑层;17-散热结构层;18-驱动ic;

57.141-第一子层;142-第二子层;

58.a1-第一区域;b1-第一凹区;b2-第二凹区。

具体实施方式

59.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

60.下面结合附图对本发明提供的显示模组及显示设备的实施例进行说明。

61.(1)显示模组的实施例1

62.如背景技术部分所述,现有的一类边框较窄的显示模组的弯折的区域上设置的走线容易断裂,导致出现相应的不良。其问题产生的原因结合图1分析如下。

63.如图1所示,相关技术中,显示模组包括显示面板1,在显示面板1的一侧(图1中的上侧)分别设置有偏光层2、光学胶层3和盖板层4,在显示面板1的另一侧(图1中的下侧)分别设置有支撑层7和散热结构层8。在图1所示的显示模组的边框区中,驱动ic 9和柔性电路板设置在该侧边框处,具体位于显示面板1的背侧(图1中的下侧);显示面板1在该侧边框区弯折到显示面板1的背侧,与设置在显示面板1背侧的驱动ic 9和柔性电路板连接。在显示面板1的弯折区的表面上覆盖有微涂层胶层5,微涂层胶层5用于保护显示面板1的弯折区。

64.相关技术中,一般将光学胶层3向显示模组的外侧(图1中的左侧方向)延伸地较长,这样的情况下,光学胶层3会延伸到微涂层胶层5处,与位于光学胶层3下方的微涂层胶层5之间存在重叠和接触区域。光学胶层3和微涂层胶层5之间存在接触、重叠区域会带来以下问题:光学胶层3和微涂层胶层5均具有胶黏性,二者之间会产生较大的相互作用力。在进行pad bending工艺(将显示面板的边缘弯折到背侧)时,光学胶层3和微涂层胶层5之间的较大的作用力容易产生bending变形,导致形成在显示面板1的弯折区的走线断裂,进而导致显示模组产品出现亮线不良,或者导致显示模组变形,尺寸规格不达标。

65.下面结合附图对本实施例解决上述技术问题的具体方案进行详细描述。

66.本实施例中的显示模组包括显示面板10、偏光层11、盖板层12、第一胶层14和第二胶层15。具体参见图2,偏光层11设置在显示面板10上,盖板层12设置在偏光层11上,第一胶层14设置在偏光层11和盖板层12之间将偏光层11和盖板层12黏合。第一胶层14具体可以为光学胶(oca胶,optically clear adhesive)。在本实施例中,第一胶层14的朝向盖板层12的一侧(图2中所示的上侧)为第一侧,朝向显示面板10的一侧(图2中所示的下侧)为第二侧。

67.上述偏光层11、盖板层12和第一胶层14设置在显示面板10的一侧(图2中的上侧),而在显示面板10的另一侧(图2中的下侧)则设置有支撑层16和散热结构层17,其中支撑层16用于支撑显示面板10,散热结构层17一般包括粘结层、缓冲层和散热层,其一方面能够对作用于显示面板10的应力起到缓冲作用,另一方面还能够帮助显示面板10工作时产生的热量向外传导和散发,从而有助于维持显示面板10的温度不致过高。

68.参见图2,显示面板10需要和驱动ic18、柔性电路板等连接,以接收各种信号,从而根据各种信号的控制,实现相应的画面的显示。如图2所示,为了降低边框区的宽度,实现窄

边框的要求,驱动ic18、柔性电路板等结构设置在显示面板10的背侧,即图2中所示的下侧;并且,在图2所示的显示模组的边框区中,设置有弯折结构,弯折结构上布置有连接显示面板的有效显示区和位于显示面板的背侧的驱动ic的走线,从而位于显示面板背侧的驱动ic和其他结构能够通过走线向显示面板的有效显示区内输入信号,控制显示面板的有效显示区所显示的画面信息。在弯折结构的表面上覆盖有第二胶层15,第二胶层15能够对弯折结构起到保护作用,尽可能地避免弯折结构被破坏。具体地,第二胶层15可以为微涂层胶(mcl胶,micro coating layer)。第二胶层15除了覆盖在弯折结构的弯折部上之外,还向显示面板10的有效显示区方向越过弯折结构的弯折起始点延伸一段距离,这样可以提高第二胶层15对弯折结构的保护效果。

69.在本实施例中,第一胶层14的第二侧与第二胶层15之间的接触区域不超过第二设定值。如上面对现有技术的分析部分所述,第一胶层14和第二胶层15之间具有较大的重叠、接触区域会在第一胶层14和第二胶层15之间形成较大的作用力,该较大的作用力在弯折结构进行弯折时容易导致弯折结构上的走线断裂,从而导致显示模组出现亮线不良,或者因为变形导致尺寸规格不达标。在本实施例中,第一胶层14的第二侧(即面向第二胶层15的一侧)和第二胶层15之间的接触区域不超过第二设定值,而第二设定值的取值可以被设定为一个较小的值,这样就可以保证第一胶层14的第二侧和第二胶层15之间的接触区域较小,使第一胶层14和第二胶层15之间产生的相互作用力较小,这样就能够在弯折结构进行弯折时降低弯折结构上走线断裂的几率,从而减小显示模组上出现亮线不良的几率,以及减小出现变形的几率、改善变形的幅度,从而提高显示模组产品的尺寸规格的达标率。

70.进一步地,第一胶层14的第二侧的与弯折结构相邻的一侧的边缘和偏光层11齐平,或者,第一胶层14的第二侧的与弯折结构相邻的一侧的边缘在偏光层11上的投影位于偏光层11内,也就是说,第一胶层14的第二侧的与弯折结构相邻的一侧的边缘处并不越过偏光层11向边框区方向延伸,此种情况下,第二设定值的取值为零,换言之,第一胶层14的第二侧和第二胶层15之间没有重叠、接触区域,第一胶层14和第二胶层15之间就不会形成相互作用力,不会对弯折结构的弯折过程产生不良影响,不会导致因为第一胶层14和第二胶层15之间的相互作用力导致走线断裂,从而就能够避免显示模组出现亮线不良,以及避免出现变形,提高显示模组产品的尺寸规格的达标率。

71.在具体实施时,可以按照第一胶层14的第二侧和第二胶层15之间没有重叠、接触区域的标准实施第一胶层14、第二胶层15的制备工艺。在制备过程中,由于工艺误差等原因,第一胶层14和第二胶层15之间仍然可能存在重叠、接触区域,但在该种情况下,第一胶层14、第二胶层15之间的重叠、接触区域会较小,二者之间的接触区域产生的相互作用力较小,不会对弯折结构的弯折过程产生明显影响,从而不会或不会显著地导致显示模组出现亮线不良及显示模组的尺寸规格不达标。

72.同时,相关技术中,请继续参见图1,在显示面板一侧的边框区中,在盖板层4的下方(具体在盖板层4和光学胶层3之间)还设置有遮挡层6,遮挡层6用于遮挡显示模组的边框区的各种结构,避免被看到,从而影响显示效果。

73.在上述显示模组中,光学胶层3和遮挡层6之间需要有足够的重叠和接触区域,其原因在于,在将形成有遮挡层的盖板层4盖合在光学胶层3上时,遮挡层6和光学胶层3之间因为盖合的压力容易产生气泡,该气泡需要在光学胶层3和遮挡层6之间具有足够的重叠接

触区域才能消弭,而如果光学胶层3和遮挡层6之间的重叠接触区域过小,该气泡就无法消除。

74.针对该问题,请继续参看图2,本实施例提供的显示模组还包括遮挡层13。显示模组具有有效显示区(aa区,active area)和边框区。有效显示区用于显示相应的画面信息,而边框区并不用于显示,其用于布置用于实现显示的走线、电路等各种部件和结构,这些部件和结构不具有视觉上的一致性,被用户看到,会影响用户的视觉感受,并影响用户对有效显示区所显示的画面信息的接收。在本实施例中,遮挡层13设置在显示模组的边框区内,并设置在盖板层12和第一胶层14之间,遮挡层13能够遮挡显示模组的边缘结构,从而使用户看不到边框区内的各种部件和结构,保证用户视觉上的一致性。具体地,遮挡层13可以为油墨,更具体地可以为黑色油墨,其涂覆在盖板层12上,通过盖板层12与显示面板10的盖合形成在盖板层12和第一胶层14之间。

75.对于遮挡层13和第二胶层15,第二胶层15向有效显示区延伸的距离不会到达遮挡层13的与有效显示区邻接的一侧,而是仅延伸到偏光层11的边缘处,换言之,第二胶层15的与有效显示区之间的距离大于遮挡层13的与有效显示区之间的距离。

76.在本实施例中,第一胶层14的第一侧与遮挡层13之间的接触区域不小于第一设定值。如上面对现有技术的分析部分所述,第一胶层14和遮挡层13之间的接触区域需要足够大,只有在第一胶层14和遮挡层13之间的接触区域足够大时,在盖板层12和显示面板10盖合时,在第一胶层14和遮挡层13之间产生的气泡才能够消弭掉。在本实施例中,就第一设定值的取值而言,将第一设定值的具体数值设置在一个确定的临界点之上(临界点可以根据实验确定,也可以根据其他方式确定)。在第一胶层14和遮挡层13之间的接触区域达到或高于该临界点时,在第一胶层14和遮挡层13之间产生的气泡能够完全消除掉或者能够将二者之间的气泡消除到一定数量之下(具体依据对于气泡的检验合格标准确定,该标准具体可以是完全消除掉气泡或者气泡的数量小于设定数值);在第一胶层14和遮挡层13之间的接触区域小于该临界点时,在第一胶层14和遮挡层13之间产生的气泡不能完全消除掉或者不能将二者之间的气泡消除到一定数量之下。

77.具体地,在图2所示的弯折结构所在一侧,第一胶层14自有效显示区延伸到边框区。第一胶层14第一侧具有第一区域a1,该第一区域a1为第一侧与遮挡层13接触的区域。在本实施例中,设置该第一区域a1在有效显示区向边框区的方向上的长度不小于0.4毫米。这样可以确保第一区域a1足够大,从而能够有效消除第一胶层14和遮挡层13之间进行盖合时产生的气泡。

78.第一胶层14的第二侧的与弯折结构相邻的一侧的边缘在第一胶层14的第一侧上的投影位于第一区域a1内,换言之,在第一胶层14的与弯折结构相邻的一侧处,第二侧向边框区延伸的距离小,第一侧向边框区延伸的距离长,此时,在第一侧和第二侧之间的第一胶层14的侧壁并不是平齐(垂直于第一侧和第二侧)的,而是整体上呈倾斜状(具体可以是具有斜坡面或者具有台阶面,从而形成第一侧和第二侧的长度差异),该呈倾斜状的第一胶层14的侧壁相比于第一胶层14的侧壁为平齐的情况可以被视为一个凹向第一侧方向的凹区,以该凹区为第二凹区b2。

79.在第二凹区b2存在于第一胶层14的与弯折结构相邻的一侧的情况下,在第二凹区b2处,第一胶层14和第二胶层15之间具有间隙而不接触,这样就减小了第一胶层14和第二

胶层15的重叠、接触区域,能够降低第一胶层14和第二胶层15之间的相互作用力,有助于改善因第一胶层14和第二胶层15之间的相互作用力较大导致弯折结构上的走线断裂,进而使显示模组出现亮线不良,或者导致显示模组变形,尺寸规格不达标的问题。

80.第二凹区b2在自偏光层11的边缘处向边框区的方向的区间的厚度不小于50微米。这样设置能够保证形成在第一胶层14和第二胶层15之间的间隙足够大,从而即使在所形成的第二胶层15的厚度偏大时,也能够在第一胶层14和第二胶层15之间维持该间隙的存在,使第一胶层14和第二胶层15不接触。举例来说,在正常情况下,第二胶层15的基准厚度(典型值)为44微米,此时第一胶层14和第二胶层15之间的间隙为50微米,而若第二胶层15的厚度因制备过程中的各种因素导致第二胶层15的厚度为最大值(max值)64微米,此时第一胶层14和第二胶层15之间的间隙仍然有30微米,第一胶层14和第二胶层15仍然不会接触。

81.在本实施例中,第二凹区通过裁切或激光烧结形成。在通过裁切或激光烧结形成第二凹区b2之后,将第一胶层14的两侧分别与偏光层11和盖板层12贴合。

82.除了以裁切或激光烧结的方式形成第二凹区b2之外,本实施例中,还可以以其他方式形成具有第二凹区b2的第一胶层14。例如,如图3所示,第一胶层14包括相互贴合的第一子层141和第二子层142,第二子层142在第一子层141上的投影位于第一子层141内,第一子层141在第二子层142上的投影的部分区域位于所述第二子层142外。依据上述设置,在将第一子层141和第二子层142贴合时,第二子层142上的部分区域会相比第一子层141缺省,从而在该部分区域就形成了凹区,即第二凹区b2。优选地,第一子层141的厚度不小于第二子层142的厚度,而第二子层142的厚度可以具有一个最小值,该最小值可以设定为50微米,从而使第二凹区b2的厚度不小于50微米。第一子层141的厚度具体可以为第二子层142的厚度的1倍、2倍或其他整数与非整数倍。

83.在本实施例中,第一胶层14上的第二凹区b2的形状可以为楔形或矩形,如图2和图4所示,或者为其他的形状,只要其能够满足与第二胶层15之间具有间隙,使第一胶层14和第二胶层15在第二凹区b2所在的区域不接触即可。在第二凹区b2的形状为楔形时,该楔形的朝向第二胶层的斜边的角度的范围为30~60度。

84.在本实施例中,第一胶层14具体可以为光学胶;第二胶层15具体可以为微涂层胶;遮挡层13具体可以为油墨,例如黑色油墨等。

85.(2)显示模组的实施例2

86.如图5所示,在本实施例中,显示模组同样包括显示面板10、偏光层11、盖板层12、遮挡层13、第一胶层14和第二胶层15。以下重点就本实施例与上述实施例1的不同之处进行详细描述,本实施例未提及的其他部分与上述实施例1相同,为了简洁,在此不再赘述。

87.如图5所示,在本实施例中,第一胶层14的第一侧与遮挡层13接触的区域形成有第一凹区b1。第一胶层14的第二侧与第二胶层15之间的接触区域不超过第二设定值。

88.在本实施例中,在第一胶层14的第一侧形成第一凹区b1,第一凹区b1所在位置为第一侧的与遮挡层13接触的区域。由于第一胶层14的第一侧形成有第一凹区b1,在垂直于显示面板10的方向上具有足够的空间容纳第一胶层14和遮挡层13,无需通过挤压将二者强行压合在有限的空间内。从而,在第一胶层14和具有遮挡层13的盖板层12贴合时,就可以改善由于挤压等原因而产生气泡现象,乃至于在贴合过程中不产生气泡。

89.在此情况下,第一胶层14和遮挡层13之间就无需具有较大的重叠和接触区域,第

一胶层14无需自有效显示区向边框区延伸较多的距离,从而就能够减少第一胶层14和第二胶层15之间的重叠和接触区域,即第二设定值的取值可以设定为较小。基于此,第一胶层14和第二胶层15之间的相互作用力能够降低,从而改善和避免在弯折结构进行弯折的过程中由于第一胶层14和第二胶层15之间的相互作用力导致弯折结构上的走线断裂的现象,进而降低显示模组出现亮线不良,或者显示模组变形,尺寸规格不达标的几率。

90.在本实施例中,优选地,设置第一胶层14的边缘以偏光层11的边缘为限,即二者平齐。换言之,由于第二胶层15的边缘一般形成在偏光层11的边缘处,与偏光层11的边缘相接,因此,上述设置实际使第一胶层14与第二胶层15之间没有重叠和接触的区域,即第二设定值的取值为零。这样的情况下,第一胶层14和第二胶层15之间不会产生相互作用力,也就不会因此而导致弯折结构上的走线在弯折结构的弯折过程中断裂,从而避免因此出现亮线不良,或者显示模组变形,尺寸规格不达标的情况。

91.在具体实施时,按照第二设定值为零,即第一胶层14和第二胶层15之间没有重叠、接触区域的标准实施第一胶层14、第二胶层15的制备工艺。在制备过程中,由于工艺误差等原因,第一胶层14和第二胶层15之间仍然可能存在重叠、接触区域,但在该种情况下,第一胶层14、第二胶层15之间的重叠、接触区域会较小,二者之间的接触区域产生的相互作用力较小,不会对弯折结构的弯折过程产生明显影响,从而不会或不会显著地导致显示模组出现亮线不良及显示模组的尺寸规格不达标。

92.在本实施例中,遮挡层13为油墨,利用油墨对显示模组边缘的各种结构进行遮挡。形成完整的遮挡层13分两步进行,其一是向第一胶层14上的第一凹区b1内填充油墨,其二将第一凹区b1内填充好油墨的第一胶层14与一侧形成有油墨(即遮挡层13)的盖板层12盖合,在盖合之后,第一凹区b1内填充的油墨和盖板层12上的油墨相接为一体结构,从而形成完整的遮挡层13。

93.在本实施例中,第一胶层14上的第一凹区b1虽然位于第一侧,但就第一凹区b1的形成方式来说,与上述实施例1中的位于第二侧的第二凹区b2的形成方式相同,在此不再赘述。

94.(3)显示模组的实施例3

95.如图6所示,在本实施例中,显示模组同样包括显示面板10、偏光层11、盖板层12、遮挡层13、第一胶层14和第二胶层15。以下重点就本实施例与上述实施例1、2的不同之处进行详细描述,本实施例未提及的其他部分与上述实施例1、2相同,为了简洁,在此不再赘述。

96.如图6所示,在本实施例中,在盖板层12的与遮挡层13接触的区域形成有第一凹区b1。该第一凹区b1起到与上述实施例2中第一胶层14上的第一侧的第一凹区b1相同的作用,即用于容纳遮挡层13,改善或避免遮挡层13和第一胶层14盖合时产生的气泡现象,从而使第一胶层14和遮挡层13之间就无需具有较大的重叠和接触区域,第一胶层14无需自有效显示区向边框区延伸较多的距离,从而就能够减少第一胶层14和第二胶层15之间的重叠和接触区域,即第二设定值的取值可以设定为较小,最终避免导致弯折结构上的走线断裂,进而降低显示模组出现亮线不良,或者显示模组变形,尺寸规格不达标的几率。

97.在本实施例中,盖板层12上的凹区可以通过机械加工形成,例如采用车床铣削等方式在盖板层12上形成第一凹区b1。形成在盖板层12上的第一凹区b1的形状同样可以为楔形、矩形或其他各种形状。

98.作为对上述实施例2和本实施例3的一个变型,在第一胶层14的第一侧和盖板层12的与遮挡层13接触的区域均形成有第一凹区b1,在该第一胶层14和盖板层12上的第一凹区b1形成遮挡层13,并与形成在盖板层12的其他区域上的遮挡层13相接,从而形成完整的遮挡层13。

99.综上所述,本发明上述实施例提供的显示模组,其第一胶层14的第一侧和遮挡层13之间的接触区域不小于第一设定值,可以保证第一胶层14和遮挡层13之间盖合时产生的气泡能够被有效的消除。第一胶层14的第一侧和/或盖板层12的与遮挡层13接触的区域形成有第一凹区b1,可以改善乃至避免在第一胶层14和遮挡层13在盖合时产生的气泡现象。第一胶层14的第二侧和第二胶层15之间的接触区域不超过第二设定值,可以保证第一胶层14和第二胶层15之间的重叠和接触区域较小,使第一胶层14和第二胶层15之间不产生较大的相互作用力,从而改善和避免在弯折结构进行弯折的过程中由于第一胶层14和第二胶层15之间的相互作用力导致弯折结构上的走线断裂的现象,进而降低显示模组出现亮线不良,或者显示模组变形,尺寸规格不达标的几率。

100.(4)显示模组的制备方法的实施例1

101.在本实施例中,显示模组的制备方法用于制备上述显示模组的实施例1所描述的显示模组。所述显示模组的制备方法包括以下步骤s1和s2,如图7所示。

102.步骤s1,提供一显示面板10。

103.在步骤s1中所使用的显示面板10具体可以为oled显示面板,在可实现的情况下,也可以采用其他类型的显示面板。

104.步骤s2,在显示面板10上形成偏光层11。

105.在步骤s2中,所形成的偏光层11覆盖显示面板10的有效显示区,并覆盖显示面板10的边框区的部分区域。

106.步骤s3,在显示面板上形成第二胶层15。

107.在步骤s3中,所形成的第二胶层15覆盖在显示面板10的边框区,且不与偏光层11重叠。具体地,第二胶层15的图形以偏光层11的边缘为界,与偏光层11相接。

108.步骤s4,在第一胶层14的与弯折结构相邻的一侧的边缘形成凹向第一侧的第二凹区b2。

109.在步骤s4中,第一胶层14的第一侧为朝向盖板层12的一侧,第二侧为朝向显示面板10的一侧。

110.在步骤s4中,可以采用多种方法在第一胶层14的与弯折结构相邻的一侧形成第二凹区b2。例如采用裁切、激光烧结或者两个胶层对贴的方式。

111.以裁切的方式形成第二凹区b2具体可以是:

112.在第一胶层14的与弯折结构相邻的一侧的边缘裁切胶层,使第一胶层14的第二侧边缘部分胶层分离,形成所述第二凹区b2。

113.以激光烧结的方式形成凹区具体可以是:

114.在第一胶层14的与弯折结构相邻的一侧的边缘使用激光照射第二侧的边缘区域,将该边缘区域的胶层被烧结去除,形成所述第二凹区b2。

115.以两个胶层对贴的方式形成第二凹区b2具体可以是:

116.将第一子层141和第二子层142贴合;贴合后,第一子层141的部分区域与第二子层

142重叠,第一子层141具有与第二子层142重叠的重叠区,在该重叠区之外,第一子层141还具有与第二子层142不重叠的非重叠区域,该非重叠区域为待形成的第二凹区b2。

117.在以第一子层141和第二子层142对贴形成具有凹区的第一胶层14时,第二子层142的形状可能与最终形成的第一胶层14所需要的形状不一致,主要是第二子层142的形状会大于所需要的形状,例如第二子层142的形状和第一子层141的形状一致,即第二子层142在第一子层141上的投影大于该投影和第一子层141的重叠区。在此情况下,在将第一子层141和第二子层142贴合后,裁切第二子层142,将第二子层142的位于第二子层142的投影与第一子层141的重叠区之外的其他区域去除。

118.步骤s5,将第一胶层14的第二侧与形成有偏光层11和第二胶层15的显示面板10贴合,第一侧与具有遮挡层13的盖板层12贴合。

119.在步骤s5中,通过贴合形成完整的显示模组。在贴合的过程中,在第一胶层14的第一侧和遮挡层13之间由于挤压等因素会产生气泡,但由于第一胶层14的第一侧和遮挡层13之间的重叠和接触区域不小于第一设定值,保证了二者之间具有较大的接触和重叠区域,能够有效地消除在贴合过程中产生的气泡,避免出现由此导致的不良。

120.并且,由于第一胶层14的第二侧形成有第二凹区,该第二凹区b2能够保证第一胶层14的第二侧和第二胶层15的重叠和接触区域不超过第二设定值,保证二者之间的接触和重叠区域较小,从而降低二者之间的相互作用力,在后续的pad bending工艺中,将弯折结构进行弯折的过程中,能够改善或避免弯折结构上形成的走线断裂,降低显示模组出现亮线不良的几率,以及降低显示模组变形,尺寸规格不达标的几率。

121.(5)显示模组的制备方法的实施例2

122.在本实施例中,所述显示模组的制备方法用于制备上述显示模组的实施例2及其变型实施例(记载在显示模组的实施例3后)中所描述的显示模组。所述显示模组的制备方法包括以下步骤s1~s5,如图8所示。

123.步骤s1、在具有偏光层的显示面板的与用于驱动ic相接的一侧边缘的待弯折结构上涂覆第二胶层。

124.在步骤s1中,第二胶层15具体可以为微涂层胶。

125.步骤s2、对第一胶层第一侧的指定区域进行减薄,形成第一凹区b1。

126.在步骤s2中,第一胶层14具体可以为光学胶。

127.对第一胶层14的第一侧的指定区域进行减薄可以采用裁切、激光烧结或两个胶层贴合的方式进行。其具体方法与上述显示模组的制备方法的实施例1中所记载的一致,此处不再赘述。

128.步骤s3、将第一胶层形成在所述偏光层上,所述第一胶层与第二胶层的重叠区域不超过第二设定值。

129.在步骤s3中,控制第一胶层14和第二胶层15的重叠区域不超出第二设定值,可以保证第一胶层14和第二胶层15之间具有较小的重叠区域,减小二者之间的相互作用力,在后续的pad bending工艺中,避免弯折结构上的走线断裂等问题。

130.具体地,第二设定值的取值优选为零,这样能够使第一胶层14和第二胶层15之间没有重叠、接触区域,不会产生相互作用力,最大程度地避免在pad bending工艺中出现弯折结构上的走线断裂的问题。

131.步骤s4、向第一胶层第一侧形成的第一凹区b1内填充遮挡层。

132.在步骤s4中,遮挡层13具体可以为油墨,向第一胶层14的第一侧所形成的第一凹区b1内可以以例如以喷涂的方式或其他方式填充油墨,形成遮挡层13的局部结构。

133.步骤s5、将盖板层贴合在第一胶层上。

134.在步骤s5中,盖板层12的一侧形成有作为遮挡层13的油墨,且具有油墨的区域为盖板层12的与第一胶层14上的第一凹区b1对应的区域之外的其他区域。在将盖板层12和第一胶层14贴合时,在第一胶层14的第一凹区b1处,盖板层12上没有油墨,不会与第一胶层14上的结构发生挤压而产生气泡现象;而在第一胶层14的凹区外的其他区域,盖板层12上的油墨与第一胶层14的凹区内的油墨相接在一起,从而形成完整的遮挡层13。

135.(6)显示模组的制备方法的实施例3

136.在本实施例中,显示模组的制备方法用于制备上述显示模组的实施例3及其变型实施例中所描述的显示模组。所述显示模组的制备方法包括以下步骤s1~s3,如图9所示。

137.步骤s1、对盖板层上的与第一胶层对应的区域减薄,形成第一凹区b1。

138.在步骤s1中,对盖板层12进行减薄可以采用机械加工的方式实现,例如通过车床铣削的方式形成第一凹区b1。

139.步骤s2、在盖板层上形成遮挡层,形成遮挡层的区域包括所述第一凹区b1。

140.在步骤s2中,遮挡层具体可以为油墨,可以通过喷涂、涂覆等方式在盖板层12上形成遮挡层。

141.步骤s3、将形成有遮挡层的盖板层贴合在形成有第一胶层、第二胶层和偏光层,且第一胶层与第二胶层的重叠区域不超过第二设定值的显示面板上。

142.在步骤s3中,将盖板层12和显示面板10、偏光层11贴合,在贴合过程中,由于盖板层12上与第一胶层14对应的区域形成有第一凹区b1,作为遮挡层13的油墨容纳在第一凹区b1内,从而不会与第一胶层14之间发生挤压,并因为挤压而产生气泡现象,从而可以保证第一胶层14无需自有效显示区向边框区延伸较多的距离,可以保证第一胶层14和第二胶层15之间的重叠、接触区域不超过第二设定值,从而减小第一胶层14和第二胶层15之间的相互作用力,改善或避免在后续的pad bending工艺中出现弯折结构上的走线断裂的现象,从而降低显示模组出现亮线不良的几率,以及降低显示模组变形,尺寸规格不达标的几率。

143.(7)显示设备的实施例

144.在本实施例中,显示设备包括上述显示模组的实施例中所描述的显示模组。

145.本实施例提供的显示设备,其包括上述显示模组的实施例中所描述的显示模组,具有与上述显示模组一致的有益效果,在此不再赘述。

146.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

147.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发

明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1