一种P型碳化硅Cu/Ti/Al/Ni欧姆接触结构及制造方法

本发明涉及半导体器件制造领域,特别涉及一种p型碳化硅cu/ti/al/ni欧姆接触结构及制造方法。

背景技术:

1、碳化硅因为具有宽禁带、高电子饱和速度和高电场强度等优点在第三代半导体材料中被广泛应用。这些特性使得碳化硅材料在高温、高压和强辐射条件下展现比硅和锗更大的优势。

2、欧姆接触作为半导体器件制备过程中的一种关键工艺,对半导体器件的电学性能起着重要作用。n型sic欧姆接触经过了几十年的发展,其基本理论和制备技术都已经非常成熟。由于p型sic与金属之间的功函数相差很大,形成接触特性优异且稳定性好的欧姆接触是一个很大的挑战。因此,p型sic成为当下研究的一个热点。

3、对于p型sic欧姆接触而言,ti/al体系是最常用的。通过对相关文献的整理和总结,ti/al体系形成欧姆接触的退火温度过高,容易导致栅极氧化物的损坏,同时,表面的al层非常容易发生氧化,使器件的可靠性降低,此外,其还需要在较高的p型sic掺杂浓度才能形成欧姆接触,成本较高。因此,提供一种电学性能良好、退火温度低、所需p型sic掺杂浓度较低、可靠性好的p型sic欧姆接触结构是非常有必要的。

技术实现思路

1、基于上述内容,本发明提供一种p型碳化硅cu/ti/al/ni欧姆接触结构及制造方法。用于改善表层金属的氧化,并降低形成欧姆接触所需的p型sic掺杂浓度,形成较好的欧姆接触特性。

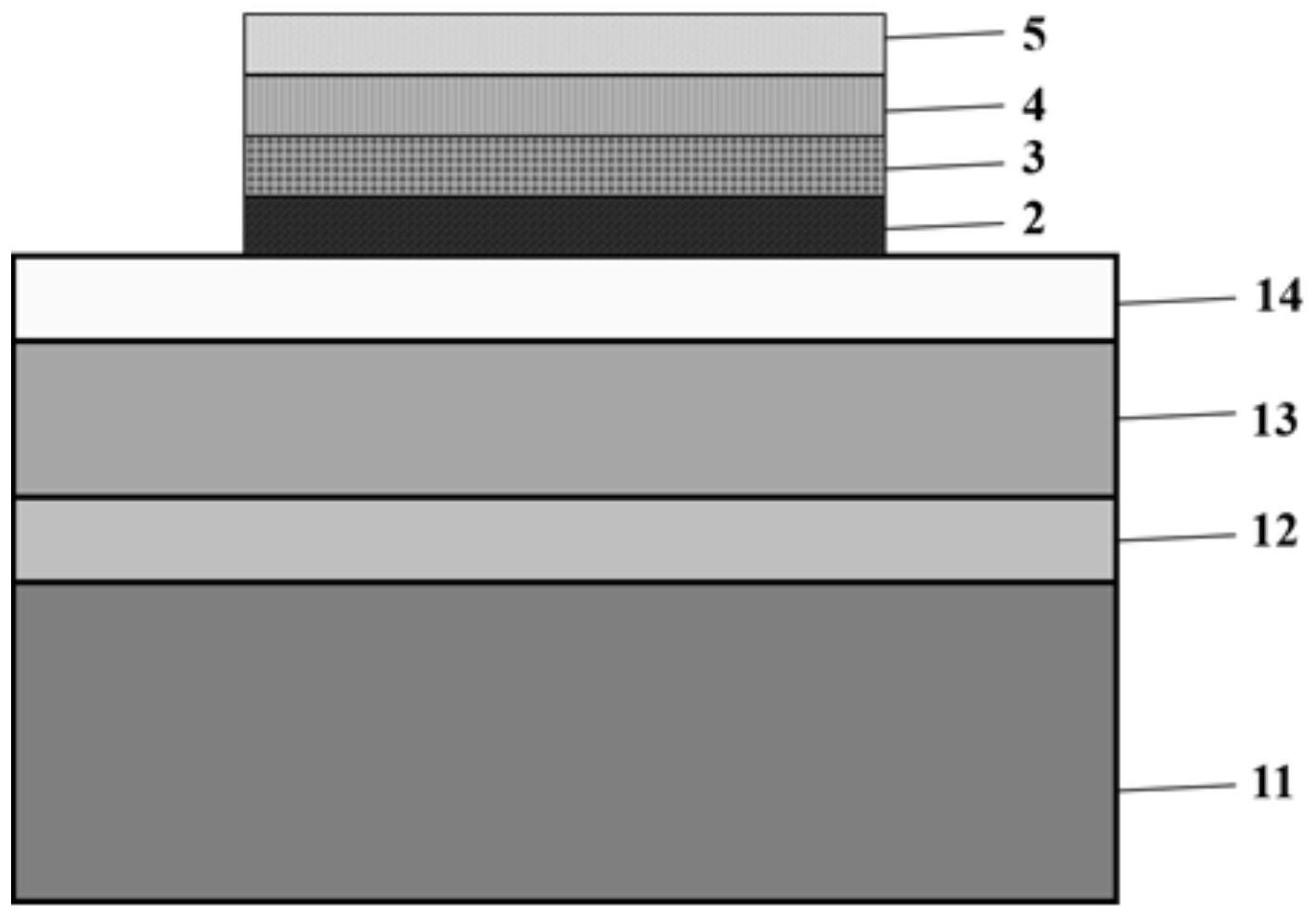

2、本发明的技术方案之一,一种p型碳化硅cu/ti/al/ni欧姆接触结构,包括碳化硅衬底以及依次设置于所述碳化硅衬底表面的cu金属层、ti金属层、al金属层、ni金属层。

3、金属ni作为表层金属,其能够防止表面金属被氧化,提升器件性能。此外,高温退火后金属ni和al反应生成的al3ni化合物结构稳定,既能防止金属往外扩散,又有利于结构的稳定。

4、进一步地,所述碳化硅衬底层上设有缓冲层,所述缓冲层上设有n型外延层,所述n型外延层上设有p+型外延层。

5、进一步地,所述缓冲层厚度为1-2μm,掺杂浓度为1×1018cm-3,所述n型外延层厚度为8-10μm,掺杂浓度为8×1015cm-3-1×1016cm-3;所述p+型外延层厚度为2μm,掺杂浓度为(5-6)×1018cm-3。

6、进一步地,所述cu金属层厚度为100-200nm、ti金属层厚度为25nm、al金属层厚度为100nm、ni金属层厚度为15nm。

7、设置特定厚度的金属cu能有效降低欧姆接触形成所需的sic掺杂浓度。厚度的过高或者过低都会对欧姆接触的电学特性造成巨大的影响。

8、本发明的技术方案之二,上述p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,包括以下步骤:

9、a)制作碳化硅衬底;

10、b)利用磁控溅射工艺在所述碳化硅外延层表面依次淀积cu金属层、ti金属层、al金属层及ni金属层;

11、c)快速热退火形成所述p型碳化硅欧姆接触结构。

12、进一步地,所述步骤a)包括以下步骤:

13、a1,选取4h-sic外延衬底并对所述4h-sic外延衬底进行标准rca清洗;

14、a2,利用光刻和刻蚀工艺,在所述4h-sic衬底上制作2μm台面;

15、a3,对所述4h-sic外延衬底进行清洗。

16、进一步地,所述步骤b)包括以下步骤:

17、b1,利用直流磁控溅射方法,在所述衬底表面淀积所述cu金属层;

18、b2,利用直流磁控溅射方法,在所述cu层表面淀积所述ti金属层;

19、b3,利用直流磁控溅射方法,在所述ti层表面淀积所述al金属层;

20、b4,利用直流磁控溅射方法,在所述al层表面淀积所述ni金属层。

21、进一步地,所述b1中直流磁控溅射工艺淀积功率为250w,ar压力为5mtorr;所述b2中直流磁控溅射工艺淀积功率为350w,ar压力为5mtorr;所述b3中直流磁控溅射工艺淀积功率为350w,ar压力为4mtorr;所述b4中直流磁控溅射工艺淀积功率为300w,ar压力为8mtorr;

22、进一步地,步骤b1具体包括:

23、b1.1,将碳化硅样品在150℃下进行预处理,时间为5-10min;

24、b1.2,在碳化硅样品正面涂光刻胶并甩胶;

25、b1.3,将甩胶后的碳化硅样品在95℃下进行前烘处理,时间为90-120s;

26、b1.4,对样品进行曝光;

27、b1.5,将曝光后的碳化硅样品在110℃下进行坚膜处理,时间为60-90s;

28、b1.6,将坚膜后的碳化硅样品进行光刻胶反转曝光处理;

29、b1.7,对样品进行显影,时间为45s;

30、b1.8,对样片进行去胶处理,功率为250w;

31、b1.9,利用磁控溅射的方法,溅射cu金属层。

32、进一步地,所述步骤c)包括以下步骤:

33、c1,对非tlm图形部分金属进行剥离。

34、c2,在氮气氛围下退火,退火温度为900-1000℃,持续2min。

35、与现有技术相比,本发明的有益效果:

36、本发明提供了一种p型碳化硅cu/ti/al/ni欧姆接触结构及制造方法,该结构用于防止表层金属发生氧化,并在p型sic掺杂浓度较低的情况下形成欧姆接触。此外,还能有效提高器件的可靠性并降低工艺成本。

技术特征:

1.一种p型碳化硅cu/ti/al/ni欧姆接触结构,其特征在于,包括碳化硅衬底以及依次设置于所述碳化硅衬底表面的cu金属层、ti金属层、al金属层、ni金属层。

2.根据权利要求1所述的p型碳化硅cu/ti/al/ni欧姆接触结构,其特征在于,所述碳化硅衬底层上设有缓冲层,所述缓冲层上设有n型外延层,所述n型外延层上设有p+型外延层。

3.根据权利要求2所述的p型碳化硅cu/ti/al/ni欧姆接触结构,其特征在于,所述缓冲层厚度为1-2μm,掺杂浓度为1×1018cm-3,所述n型外延层厚度为8-10μm,掺杂浓度为8×1015cm-3-1×1016cm-3;所述p+型外延层厚度为2μm,掺杂浓度为(5-6)×1018cm-3。

4.根据权利要求1所述的p型碳化硅cu/ti/al/ni欧姆接触结构,其特征在于,所述cu金属层厚度为100-200nm、ti金属层厚度为25nm、al金属层厚度为100nm、ni金属层厚度为15nm。

5.一种根据权利要求1-4任一项所述的p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,其特征在于,所述步骤a)包括以下步骤:

7.根据权利要求5所述的p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,其特征在于,所述步骤b)包括以下步骤:

8.根据权利要求7所述的p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,其特征在于,所述b1中直流磁控溅射工艺淀积功率为250w,ar压力为5mtorr;所述b2中直流磁控溅射工艺淀积功率为350w,ar压力为5mtorr;所述b3中直流磁控溅射工艺淀积功率为350w,ar压力为4mtorr;所述b4中直流磁控溅射工艺淀积功率为300w,ar压力为8mtorr。

9.根据权利要求7所述的p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,其特征在于,步骤b1具体包括:

10.根据权利要求5所述的p型碳化硅cu/ti/al/ni欧姆接触结构的制造方法,其特征在于,所述步骤c)包括以下步骤:

技术总结

本发明涉及半导体器件制造领域,特别涉及一种P型碳化硅Cu/Ti/Al/Ni欧姆接触结构及制造方法。所述P型SiC/Cu/Ti/Al/Ni欧姆接触结构包括碳化硅衬底以及依次设置于所述碳化硅衬底表面的Cu金属层、Ti金属层、Al金属层、Ni金属层。相较于Ti/Al基体系,本发明P型SiC/Cu/Ti/Al/Ni欧姆接触结构用于防止金属Al发生氧化,又降低形成欧姆接触所需的P型SiC掺杂浓度,并形成较好的欧姆接触特性。

技术研发人员:曹菲,徐洋喜,包梦恬,王颖

受保护的技术使用者:大连海事大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!