一种电化学装置及包括其的电子装置的制作方法

1.本技术涉及二次电池技术领域,尤其涉及一种电化学装置及包括其的电子装置。

背景技术:

2.电化学装置如锂离子电池具有比能量大、工作电压高、自放电率低、体积小、重量轻等优势,在消费电子领域具有广泛的应用。然而随着电动汽车和可移动电子设备的高速发展,人们对电化学装置的能量密度、安全性、循环性能等相关需求越来越高。

3.锂金属是所有金属元素中相对原子质量最小、标准电极电位最低的金属,其理论克容量可达到3860mah/g。因此,使用锂金属作为电池的负极,配合一些高能量密度的正极材料,可以大大提高电化学装置的能量密度以及工作电压。目前电化学装置如锂金属电池通常采用覆锂铜带作为负极极片,铜箔作为负极集流体,难以发挥其能量密度优势。

技术实现要素:

4.本专利引入了一种电化学装置,通过在极耳区局部设置加固装置的方法、或者负极极片整体合金化的方法、或者负极极片局部差异合金化的方法,在提升电化学装置能量密度的同时,实现极耳区域(尤其是极耳连接区)循环过程中的稳定性,进而改善电化学装置的循环性能。

5.一种电化学装置,包括负极极片和负极极耳,所述负极极片包括极片区和极耳区,所述极耳区邻接所述极片区;所述极片区与极耳区均包括含锂金属带,所述含锂金属带中非锂元素含量为m1,m1的取值范围0wt%≤m1≤10wt%;其中,所述极耳区设置加固装置;所述加固装置包括金属箔,所述负极极耳连接所述金属箔。

6.可选地,所述含锂金属带包括锂带或者含锂合金带;

7.所述含锂合金带所用材料包括如式ⅰ所示合金中的任一种;

8.li-a1ꢀꢀ

式ⅰ9.其中,a1元素选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

10.可选地,所述含锂合金带包括li-ag、li-al、li-b、li-mg、li-au、li-na、li-si、li-sn、li-zn、li-ba、li-bi、li-c、li-ca、li-ge、li-cs、li-ga、li-k、li-pb、li-p、li-sb、li-b-mg或li-mg-si中的任一种。

11.可选地,所述金属箔选包括cu箔、mg箔、al箔或ti箔中的任一种。

12.可选地,所述金属箔包裹在所述极耳区的局部位置上;或者,

13.所述金属箔贴合在所述极耳区的局部位置上。

14.可选地,所述负极极耳与所述加固装置的连接宽度为l1,所述加固装置的宽度为l2;

15.l1与l2的关系满足式

ⅰ

所示:

16.l1<l2ꢀꢀ

式

ⅰ

17.l2的取值范围为1mm≤l2≤10mm。

18.可选地,所述金属箔的厚度为d1,d1的取值范围为8μm≤d1≤50μm。

19.本技术的第二方面,还提供了一种电化学装置,包括负极极片和负极极耳,所述负极极片包括极片区和极耳区,所述极耳区邻接所述极片区,所述极耳连接在所述极耳区;所述极片区与极耳区均包括含锂合金带,所述含锂合金带中非锂元素含量为m3,m3的取值范围10wt%<m3<50wt%。

20.可选地,所述m3的取值范围15wt%≤m3≤25wt%。

21.可选地,所述含锂合金带所用材料包括如式ⅰ所示合金中的任一种;

22.li-a1ꢀꢀ

式ⅰ23.其中,a1元素选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

24.可选地,所述含锂合金带包括li-ag、li-al、li-b、li-mg、li-au、li-na、li-si、li-sn、li-zn、li-ba、li-bi、li-c、li-ca、li-ge、li-cs、li-ga、li-k、li-pb、li-p、li-sb、li-b-mg或li-mg-si中的任一种。

25.本技术的第三方面,还提供了一种电化学装置,包括负极极片和负极极耳,所述负极极片包括极片区和极耳区,所述极耳区邻接所述极片区;所述极片区与极耳区均包括含锂金属带,所述含锂金属带中非锂元素含量为m1,m1的取值范围0wt%≤m1≤10wt%;其中,所述极耳区设置锂合金箔;所述锂合金箔中非锂元素含量为m2,m2的取值范围为10wt%≤m2<100wt%,且m1<m2,所述极耳连接所述锂合金箔。

26.可选地,所述含锂金属带包括锂带或者含锂合金带;所述含锂合金带所用材料包括如式ⅰ所示合金中的任一种;

27.li-a1ꢀꢀ

式ⅰ28.所述锂合金箔所用材料包括如式ⅱ所示合金中的任一种;

29.li-a2ꢀꢀ

式ⅱ30.其中,a1元素和a2元素独立地选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

31.可选地,所述含锂合金带与锂合金箔的合金成分相同;或者,所述含锂合金带与锂合金箔的合金成分不相同。

32.可选地,所述a1元素为mg;所述a2元素选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

33.可选地,所述m2的取值范围10wt%≤m2≤30wt%。

34.可选地,所述锂合金箔连接在所述极耳区的局部位置上;

35.可选地,所述负极极耳与所述锂合金箔的连接宽度为l1,所述锂合金箔的宽度为l3;

36.l1与l3的关系满足式

ⅱ

所示:

37.l1<l3ꢀꢀ

式

ⅱ

38.l3的取值范围为1mm≤l3≤10mm。

39.可选地,所述锂合金箔的厚度为d2,d2的取值范围为8μm≤d2≤50μm。

40.根据本技术的第四方面,还提供了一种电子装置,包括上述任一项所述的电化学

装置。

41.本技术提供的技术方案带来的有益效果至少包括:

42.本发明旨在通过直接使用含锂金属带制备负极极片,提升电化学装置的能量密度的同时,再通过整体合金化(即提高合金成分的含量)或者局域差异合金化含锂金属带的方式提升极耳连接区域硬度,又或者采用将极耳区局部加固的方式,进一步提升极耳的连接可靠性,显著改善循环过程中极耳连接区域断裂问题,进而改善电化学装置的循环性能,使电化学装置同时具有高能量密度和更优的循环性能。

43.采用极耳加固装置对极耳连接区域进行提前加固,可以提升连接可靠性,进而在电化学装置具有高能量密度基础上提升其循环性能。

44.采用整体合金负极极片或者局域差异合金负极极片提升极耳连接区的硬度,也可以在提升电化学装置能量密度的基础上,提升极耳连接的可靠性,改善循环过程中极耳连接区域断裂问题,进而提升电化学装置的循环性能。理论上讲,合金元素添加越多,硬度提升越多,合金成分添加过低可能导致锂合金带硬度较低,引起连接失效,因此限定整体合金极片的合金成分添加量或者局域差异锂合金箔中的合金成分的添加量需大于10wt%。

45.采用进一步优选的局域差异化合金负极极片,控制极片区锂合金带的合金含量在1~10wt%,提高极耳区锂合金箔的的合金含量在10~100wt%,可提升极耳连接的稳定性,改善电化学装置的循环性能,同时使电化学装置具有更高的能量密度。

附图说明

46.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例中所需使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

47.图1为现有技术中连接负极极耳后,连接区域附近锂带出现裂纹;

48.图2为本技术提供的负极极片局部设置加固装置方案的俯视图;

49.图3为本技术提供的负极极片局部设置加固装置方案的截面图(包覆设置);

50.图4为本技术提供的提前预置极耳加固装置的锂带产品以及冲切示意图(贴合设置);

51.图5为本技术提供的局域差异合金化负极极片的俯视图;

52.图6为本技术提供的局域差异合金化负极极片的截面图(贴合设置)。

具体实施方式

53.电化学装置如锂金属电池通常使用覆锂铜箔作为负极极片,作为集流体的铜箔使锂金属电池重量的大幅增加,由此导致能量密度难以进一步提升。由于锂金属本身导电子,可通过直接使用含锂金属带作为锂金属电池负极,有效减少电池重量,进而提升能量密度。但锂金属质地柔软,硬度偏低,在极耳连接区域易出现连接失效;此外,锂金属电池在充放电过程中体积膨胀较大,极耳连接区域区锂金属带极片在多次受迫拉伸过程中容易出现断裂问题导致循环性能下降。

54.一、对于极耳区局部加固的方案:

55.一种电化学装置,包括负极极片和负极极耳,所述负极极片包括极片区和极耳区,

所述极耳区邻接所述极片区;所述极片区与极耳区均包括含锂金属带,所述含锂金属带中非锂元素含量为m1,m1的取值范围0wt%≤m1≤10wt%;其中,所述极耳区设置加固装置;所述加固装置包金属箔,所述负极极耳连接所述金属箔。

56.具体地,负极极片包括极片区和极耳区,极片区通常为方形(长方形或者正方形),极耳区通常也为方形,极耳区的面积小于极片区的面积。例如,极耳区的短边与极片区的长边连接,当然也可以为极耳区的短边与极片区的短边连接,本专利不做严格限定。极片区和极耳区的整体形状可以为“凸”字形,极耳区为外凸的部分;当然极片区和极耳区的整体形状也可以包括其它不规则的形状。极片区和极耳区通常为一体成型,通过对含锂金属带的裁剪,得到极片区和极耳区。

57.在含锂金属带中需含有锂元素,此外还可以含有其它的金属元素,例如mg、al、na、sn、zn、ba、bi、ca、ge、cs、ga、k、pb、sb等,当然也可以含有一些非金属元素,例如c、b、p、si等。

58.加固装置包括金属箔,金属箔包括非锂箔。在金属箔中,某一金属元素的含量>80wt%,该主金属元素可以选自cu、mg、al、ti、fe、ni、zn中的任一种。本专利中所述的金属箔可以包括主金属含量为99wt%以上的纯金属箔,例如cu箔、mg箔、al箔,主元素的含量在99wt%以上;本专利中所述的金属箔也包括非锂合金箔(即合金箔中不含有锂元素),只要主元素的含量>80wt%即可,如5a06铝合金(mg含量5.8wt%~6.8wt%)。金属箔所用材料优选导电率高,与负极极耳形成良好连接的材料,例如cu箔。

59.极耳的材质可以包括ni或ni-cu(铜镀镍)(如无特别说明,本技术中所述“极耳”指“负极极耳”)。

60.极耳连接金属箔可以通过焊接的方式,或者胶粘的方式,或者本领域其他的方式均可,本专利不做严格限定,只要极耳可以实现导流的效果即可。

61.在一些实施中,含锂金属带包括锂带(即纯锂金属带)。锂带中li元素的含量为99wt%以上。

62.在另一些实施中,含锂金属带包括含锂合金带,即li和其它元素构成的合金。含锂合金带所用材料包括如式ⅰ所示合金中的任一种;

63.li-a1ꢀꢀ

式ⅰ64.其中,a1元素选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

65.优选地,所述含锂合金带包括li-ag、li-al、li-b、li-mg、li-au、li-na、li-si、li-sn、li-zn、li-ba、li-bi、li-c、li-ca、li-ge、li-cs、li-ga、li-k、li-pb、li-p、li-sb、li-b-mg或li-mg-si中的任一种。

66.本专利中的含锂合金带可以通过商业购买或者按照现有技术中的制备方法得到。例如li-mg、li-al等合金可以通过购买得到;li-ag合金按照song jin,yadong ye,yijie niu,yansong xu,hongchang jin,jinxi wang,zhaowei sun,anmin cao,xiaojun wu,yi luo,hengxing ji,and li-jun wan.solid-solution-based metal alloy phase for highly reversible lithium metal anode.j.am.chem.soc.2020,142,8818-8826制备,其他合金制备方法均可参考此文献,在制备合金过程中把金属ag更换为其他金属即可。

67.本专利中,金属箔连接在所述极耳区的局部位置上。金属箔通过以下方式连接在

极耳区:可以包裹在所述极耳区的局部位置上;或者,所述金属箔贴合在所述极耳区的局部位置上。

68.具体地,“包裹”是指金属箔与极耳区的含锂金属带在厚度方向有重合,例如,可以是金属箔与极耳区单侧的厚度方向上有重合,或者可以是金属箔与极耳区两侧的厚度方向上均有重合。“贴合”是指金属箔仅与极耳区含锂金属带的表面重合,与极耳区的厚度方向没有重合。

69.金属箔可以位于极耳区中部的位置,当然也可以位于极耳区上部(即远离极片区),或者位于极耳区下部(即靠近极片区)。位于极耳区下部时,金属箔需要与极片区间隔开。

70.本专利中,极耳与加固装置的连接宽度为l1,所述加固装置的宽度为l2;l1与l2的关系满足式

ⅰ

所示:

71.l1<l2ꢀꢀ

式

ⅰ

72.l2的取值范围为1mm≤l2≤10mm。

73.具体地,加固装置的宽度即为金属箔的宽度,如图2中所示金属箔在y方向上的距离。类似地,极耳与加固装置的连接宽度为极耳连接在极耳区上时在y方向上的距离(图中未示出)。

74.本专利中,极耳连接极耳区的金属箔,极耳与金属箔的连接宽度需要小于金属箔的宽度,即极耳连接区域需要全部位于金属箔,否则(即极耳连接区有至少部分区域位于极耳区的含锂金属带上)即使在极耳区上设有金属箔,也不能实现高能量密度和高循环性能的效果。本专利中的一些示例中,电化学装置的每层极片都留有极耳区,极片区和极耳区一体成形,二者通过裁切得到,在连接前所有层的极耳区呈现堆叠在一起的状态,需将所有层的极耳区和极耳连接在一起,导出电流供电。本专利中的一些示例中,金属箔(例如cu箔)将所有层极耳区包裹,之后将极耳与金属箔连接,焊成整体;或者金属箔贴合在每层极耳区上,再将极耳与金属箔连接,例如极耳与外层的金属箔连接或者极耳与内层金属箔连接,焊成整体;无论那种方式,均可以实现极耳与负极极片连接成整体。极耳可以为一个,当然也可以为多个,本专利不做限定,本领域技术人员可以根据实际需要设置。

75.本专利中,所述金属箔的厚度为d1,d1的取值范围为8μm≤d1≤50μm。金属箔如果太厚,极耳连接不牢固,金属箔如果太薄,容易出现断裂,都会影响电化学装置的能量密度和循环性能。

76.二、对于负极极片整体合金化的方案

77.一种电化学装置,包括负极极片和负极极耳,所述负极极片包括极片区和极耳区,所述极耳区邻接所述极片区;所述极耳连接在所述极耳区;所述极片区与极耳区均包括含锂合金带,所述含锂合金带中非锂元素含量为m3,m3的取值范围10wt%<m3<100wt%。

78.具体地,负极极片包括极片区和极耳区,极片区通常为方形(长方形或者正方形),极耳区通常也为方形,极耳区的面积小于极片区的面积。例如,极耳区的短边与极片区的长边连接,当然也可以为极耳区的短边与极片区的短边连接,本专利不做严格限定。极片区和极耳区的整体形状可以为凸字形,极耳区为外凸的部分;当然极片区和极耳区的整体形状也可以包括其它不规则的形状。极片区和极耳区通常为一体成型,通过对含锂金属带的裁剪,得到极片区和极耳区。

79.所述极片区和极耳区均包括含锂合金带,在含锂合金带中合金成分(非锂元素)需要>10wt%。这样可以提高极耳连接区的硬度,也可以提升连接可靠性,改善循环过程中极耳连接区域断裂问题,进而提升电化学装置的循环性能。理论上讲,合金元素添加越多,硬度提升越多,合金成分添加过低可能导致含锂合金带硬度较低难以应用,因此限定合金成分添加量>10wt%。

80.可选地,所述m3的取值范围15wt%≤m3≤25wt%。含锂合金带中的合金成分含量过高,会对能量密度和循环性能产生影响;含量过低起不到提高合金硬度,改善连接的效果。

81.对于本方案中的极耳连接在极耳区,电化学装置制备过程中极耳区可叠置,极耳可以连接在外层的极耳区,或者极耳连接在内层的极耳区,本专利不做严格限定,只要极耳连接在极耳区即可。

82.三、对于局部差异合金化的方案:

83.一种电化学装置,包括负极极片和负极极耳,所述负极极片包括极片区和极耳区,所述极耳区邻接所述极片区;所述极片区与极耳区均包括含锂金属带,所述含锂金属带中非锂元素含量为m1,m1的取值范围0wt%≤m1≤10wt%;其中,所述极耳区设置加固装置锂合金箔;所述锂合金箔中非锂元素含量为m2,m2的取值范围为10wt%≤m2<100wt%,且m1<m2;所述负极极耳连接所述锂合金箔。

84.在本方案中,负极极片中的极片区和极耳区,与方案一中的类似,此处不在赘述。在含锂金属带中需含有锂元素,此外还可以含有其它的金属元素,例如金属元素、非金属元素等,与方案一中的类似,此处也不再赘述。

85.含锂金属带与锂合金箔需要合金含量差异化。具体说,作为极片区和极耳区的含锂金属带可以包括纯锂带,或者包括合金含量(非锂元素)≤10wt%的含锂合金带,而位于极耳区含锂金属带上的锂合金箔其合金含量>10wt%。即含锂合金带中的合金含量很小或者直接为纯锂带,而位于极耳区的锂合金箔中的合金含量则需要高一些,使二者的合金含量差异化。

86.在对极片整体合金化处理时,至少需要合金成分的含量>10wt%,而有些锂合金极片有其自身固有的优选合金成分区间,当其优选合金成分区间不在该范围内时(>10wt%),会影响循环性能,限制了合金的使用种类;而且整体极片的合金成分含量>10wt%,由于合金成分含量过高可能会影响能量密度。因此只在与极耳连接区使用高合金含量的锂合金箔,其余区域使用合金成分含量较低的锂合金,这样不仅可以保证进一步提升锂合金极片的循环性能,而且从整体上降低了合金的含量,提高了电化学装置的能量密度。

87.本专利中,含锂金属带包括锂带或者含锂合金带,含锂合金带所用材料包括如式ⅰ所示合金中的任一种;

88.li-a1ꢀꢀ

式ⅰ89.所述锂合金箔所用材料包括如式ⅱ所示合金中的任一种;

90.li-a2ꢀꢀ

式ⅱ91.其中,a1元素和a2元素独立地选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

92.本专利中,所述含锂合金带与锂合金箔的合金成分相同;或者,所述含锂合金带与

锂合金箔的合金成分不相同。

93.具体地,当含锂合金带与锂合金箔的合金成分相同时,二者的元素种类相同,但是元素的含量不同,例如含锂合金带为li-5wt%mg,锂合金箔为li-20wt%mg。当含锂合金带与锂合金箔的合金成分不相同,二者的元素种类和含量均不同,例如含锂合金带为li-5wt%mg,锂合金箔为li-20wt%al;当然该情况包括还可以有部分元素相同,含锂合金带为li-5wt%mg,锂合金箔为li-10wt%mg-10wt%si。

94.一类优选的实施例,所述a1元素为mg;所述a2元素选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。li-mg合金的优选合金成分区间为5wt%~10wt%,在该范围内时合金材料具有优异的循环性能,且极片中整体使用mg含量较低的合金,只在极耳连接部分使用合金成分含量较高的锂合金箔,可以从整体上降低极片的重量,有效避免不必要的能量密度损失。

95.具体地,极片区和极耳区包括含锂合金带,为li-mg,mg的含量为5wt%≤m1<10wt%,设置在极耳区的锂合金箔包括li-a2,a2元素选自ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种,a2元素的含量为10wt%≤m2≤20wt%。

96.另一优选的实施例,含锂金属带包括锂带,锂合金箔所用材料包括如式ⅱ所示合金中的任一种;

97.li-a2ꢀꢀ

式ⅱ98.其中,a2元素独立地包括ag、al、b、mg、au、na、si、sn、zn、ba、bi、c、ca、ge、cs、ga、k、pb、p或sb中的至少一种。

99.具体地,极片区和极耳区包括纯锂带,设置在极耳区的锂合金箔包括li-a2,不仅使电化学装置具有良好的循环性能,而且具有较高的能量密度。

100.优选地,所述锂合金箔与极耳区的连接方式为:包裹在所述极耳区的局部位置上;或者,所述锂合金箔贴合在所述极耳区的局部位置上。具体地,本方案中的“包裹”、“贴合”、“局部位置”的含义与方案一中的类似,此处不在赘述。

101.极耳与锂合金箔的连接宽度为l1,所述锂合金箔的宽度为l3;l1与l3的关系满足式

ⅱ

所示:

102.l1<l3ꢀꢀ

式

ⅱ

103.l3的取值范围为1mm≤l3≤10mm。

104.具体地,极耳与锂合金箔的连接宽度为l1与方案一中的类似,此处不在赘述。锂合金箔的宽度为l3与方案一中的金属箔的厚度l2类似,为锂合金箔在y方向上的距离,如图5所示。

105.本专利中,极耳连接极耳区的锂合金箔,极耳与锂合金箔的连接宽度需要小于锂合金箔的宽度,即极耳连接区域需要全部位于锂合金箔,当极耳连接区域有至少部分区域位于极耳区的含锂金属带上时,即使在极耳区上设有锂合金箔,也不能实现高能量密度和高循环性能的效果。

106.本专利中,所述锂合金箔的厚度为d2,d2的取值范围为8μm≤d2≤50μm。合金箔如果太厚,极耳连接不牢固,合金箔如果太薄,容易断裂,都会影响电化学装置的能量密度和循环性能。

107.极耳与锂合金箔连接方式与方案一中的极耳与金属箔连接方式类似,此处不在赘

述。

108.正极极片:

109.在本技术中,正极材料层中包括正极活性材料,本技术对正极活性材料没有特别限制,只要能够实现本技术目的即可,例如可以包括锂或过渡金属元素的复合氧化物中的至少一种。本技术对上述过渡金属元素没有特别限制,只要能实现本技术的目的即可,例如可以包括镍、锰、钴或铁中的至少一种。具体的,正极活性材料可以包括镍钴锰酸锂、镍钴铝酸锂、磷酸铁锂、富锂锰基材料、钴酸锂、锰酸锂、磷酸锰铁锂或钛酸锂中的至少一种。

110.电解液:

111.本技术的电解液还可以包括锂盐和其它非水溶剂,本技术对锂盐没有特别限制,只要能实现本技术的目的即可,例如可以包括但不限于lipf6、libf4、liasf6、liclo4、lib(c6h5)4、lich3so3、licf3so3、lin(so2cf3)2、lic(so2cf3)3、lisif6、libob或者二氟硼酸锂中的至少一种。优选地,锂盐包括lipf6。

112.本技术对其它非水溶剂没有特别限制,只要能实现本技术的目的即可,例如可以包括但不限于碳酸酯化合物、羧酸酯化合物、醚化合物或其它有机溶剂中的至少一种。上述碳酸酯化合物可以包括但不限于链状碳酸酯化合物、环状碳酸酯化合物或氟代碳酸酯化合物中的至少一种。上述链状碳酸酯化合物可以包括但不限于碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)或碳酸甲乙酯(mec)中的至少一种。上述环状碳酸酯可以包括但不限于碳酸丙烯酯(pc)、碳酸亚丁酯(bc)或碳酸乙烯基亚乙酯(vec)中的至少一种。氟代碳酸酯化合物可以包括但不限于碳酸1,2-二氟亚乙酯、碳酸1,1-二氟亚乙酯、碳酸1,1,2-三氟亚乙酯、碳酸1,1,2,2-四氟亚乙酯、碳酸1-氟-2-甲基亚乙酯、碳酸1-氟-1-甲基亚乙酯、碳酸1,2-二氟-1-甲基亚乙酯、碳酸1,1,2-三氟-2-甲基亚乙酯或碳酸三氟甲基亚乙酯中的至少一种。上述羧酸酯化合物可以包括但不限于甲酸甲酯、乙酸甲酯、乙酸乙酯、乙酸正丙酯、乙酸叔丁酯、丙酸甲酯、丙酸乙酯、丙酸丙酯、γ-丁内酯、癸内酯、戊内酯或己内酯中的至少一种。上述醚化合物可以包括但不限于二丁醚、四甘醇二甲醚、二甘醇二甲醚、1,2-二甲氧基乙烷、1,2-二乙氧基乙烷、1-乙氧基-1-甲氧基乙烷、2-甲基四氢呋喃或四氢呋喃中的至少一种。上述其它有机溶剂可以包括但不限于二甲亚砜、1,2-二氧戊环、环丁砜、甲基环丁砜、1,3-二甲基-2-咪唑烷酮、n-甲基-2-吡咯烷酮、二甲基甲酰胺、乙腈、磷酸三甲酯、磷酸三乙酯或磷酸三辛酯中的至少一种。所述其他非水溶剂的含量没有特别限制,只要能实现本技术的目的即可。

113.电化学装置:

114.本技术的电化学装置包括发生电化学反应的任何装置,它的具体实例包括所有种类的一次电池或二次电池。特别地,该电化学装置是锂二次电池。

115.在一些实施例中,本技术的电化学装置包括正极极片、负极极片、隔膜和电解质。

116.在一些实施例中,正极极片、负极极片和隔膜可通过卷绕工艺或叠片工艺制成电极组件,也可选择本领域其他的工艺制成电极组件,本技术不做限制,只要实现本技术的目的即可。

117.本技术的电化学装置还包括外包装,用于封装电极组件。在一些实施例中,外包装可以是硬壳,例如硬塑料壳、铝壳、钢壳等,也可以是软包,例如袋式软包。软包的材质可以是塑料,例如聚丙烯(pp)、聚对苯二甲酸丁二醇酯(pbt)、聚丁二酸丁二醇酯(pbs)中的至少

一种。

118.电子装置:

119.本技术另提供了一种电子装置,其包括根据本技术的电化学装置。

120.本技术的电子装置没有特别限定,其可以是用于现有技术中已知的任何电子装置。在一些实施例中,电子装置可以包括但不限于,笔记本电脑、笔输入型计算机、移动电脑、电子书播放器、便携式电话、便携式传真机、便携式复印机、便携式打印机、头戴式立体声耳机、录像机、液晶电视、手提式清洁器、便携cd机、迷你光盘、收发机、电子记事本、计算器、存储卡、便携式录音机、收音机、备用电源、电机、汽车、摩托车、助力自行车、自行车、照明器具、玩具、游戏机、钟表、电动工具、闪光灯、照相机、家庭用大型蓄电池和锂离子电容器等。

121.本发明的核心创新点在于采用整体合金化,或者局部差异合金化,或者局部加固的含锂金属带直接作为电化学负极,可以使电化学装置能量密度显著提升的同时,改善循环性能。对含锂金属带极耳区的局部加固可以改善极耳连接和循环过程中极耳连接区域断裂问题。本发明具有很高的实际应用价值。

122.本专利的实施例中纯锂带购买自中能锂业,纯度为99.9%;

123.li-mg合金购自中能锂业;

124.li-ag合金制备方法参考文献:song jin,yadong ye,yijie niu,yansong xu,hongchang jin,jinxi wang,zhaowei sun,anmin cao,xiaojun wu,yi luo,hengxing ji,and li-jun wan.solid-solution-based metal alloy phase for highly reversible lithium metal anode.j.am.chem.soc.2020,142,8818-8826;

125.li-1wt%mg-8wt%b制备方法参考文献:chen wu,et al.mg doped li

–

lib alloy with in situ formed lithiophilic lib skeleton for lithium metal batteries.adv.sci.2020,1902643;

126.li-45wt%b合金购自中能锂业;

127.li-5wt%mg-25wt%b制备方法参考文献:chen wu,et al.mg doped li

–

lib alloy with in situ formed lithiophilic lib skeleton for lithium metal batteries.adv.sci.2020,1902643;

128.li-5wt%mg-5wt%si制备方法参考文献:chen wu,et al.mg doped li

–

lib alloy with in situ formed lithiophilic lib skeleton for lithium metal batteries.adv.sci.2020,1902643;

[0129]“nmc811”指lini

0.8

mn

0.1

co

0.1

o2;

[0130]“sus”合金指不锈钢。

[0131]

以下说明根据本技术的锂金属电池的实施例、示例和对比例的数据进行性能评估。

[0132]

实施例1

[0133]

(1)负极极片的制备

[0134]

将20μm厚度纯锂带裁切成极片区(40mm

×

60mm)、极耳区(5mm

×

10mm)的规格待用,极耳区的短边与极片区的长边连接。

[0135]

(2)正极极片的制备

[0136]

将正极三元活性材料nmc811、导电炭黑(super p)、聚偏二氟乙烯(pvdf,分子量为180,000,以下实施例相同)按照重量比96:2:2进行混合,加入n-甲基吡咯烷酮(nmp)作为溶剂,调配成为固含量为0.75(即75wt%,以下实施例相同)的浆料,并搅拌均匀。将浆料均匀涂覆在正极集流体铝箔上,90℃条件下烘干,得到正极极片。涂布完成后,将极片裁切成极片区(38mm

×

58mm)、极耳区(5mm

×

10mm)的规格待用。

[0137]

(3)电解液的制备

[0138]

在干燥氩气气氛中,首先将有机溶剂碳酸乙烯酯(ec)和1,1,2,2-四氟-3-(1,1,2,2-四氟乙氧基)丙烷(tte)以质量比ec:tte=2:3混合,然后向有机溶剂中加入氟代碳酸乙烯酯(fec)、氟代碳酸二甲酯(femc)和锂盐六氟磷酸锂(lipf6)溶解并混合均匀,得到锂盐的浓度为1.0m的电解液1m lipf

6 in20%fec+30%femc+20%ec+30%tte。

[0139]

(4)锂金属电池的制备

[0140]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳区用宽度3mm、厚度8μm的cu箔包裹一层。之后通过焊接将极耳和cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0141]

实施例2

[0142]

(1)负极极片的制备

[0143]

将cu箔裁剪成宽度3mm、厚度8μm的细长条,通过辊压方式压入纯锂带中,将包括cu箔的纯锂带裁切成具有极片区(60mm

×

40mm)、极耳区(5mm

×

10mm)规格的极片待用,极耳区的短边与极片区的长边连接。细长条的cu箔提前预留在极耳连接区域。

[0144]

(2)正极极片的制备

[0145]

同实施例1

[0146]

(3)电解液的制备

[0147]

同实施例1

[0148]

(4)锂金属电池的制备

[0149]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。通过焊接将极耳与细长条cu箔连接,极耳连接区域的宽度为2.5mm,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0150]

实施例3

[0151]

(1)负极极片的制备

[0152]

同实施例1

[0153]

(2)正极极片的制备

[0154]

同实施例1

[0155]

(3)电解液的制备

[0156]

同实施例1

[0157]

(4)锂金属电池的制备

[0158]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正

极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度3mm,厚度5μm的cu箔包裹一层。之后通过焊接将极耳与cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0159]

实施例4

[0160]

(1)负极极片的制备

[0161]

同实施例1

[0162]

(2)正极极片的制备

[0163]

同实施例1。

[0164]

(3)电解液的制备

[0165]

同实施例1。

[0166]

(4)锂金属电池的制备

[0167]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度3mm,厚度10μm的cu箔包裹一层。之后通过焊接将极耳与cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0168]

实施例5

[0169]

(1)负极极片的制备

[0170]

同实施例1

[0171]

(2)正极极片的制备

[0172]

同实施例1

[0173]

(3)电解液的制备

[0174]

同实施例1

[0175]

(4)锂金属电池的制备

[0176]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni-cu)连接。连接极耳前,在极耳连接区用宽度3mm,厚度50μm的cu箔包裹一层。之后通过焊接将极耳与cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0177]

实施例6

[0178]

(1)负极极片的制备

[0179]

同实施例1

[0180]

(2)正极极片的制备

[0181]

同实施例1

[0182]

(3)电解液的制备

[0183]

同实施例1

[0184]

(4)锂金属电池的制备

[0185]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正

极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni-cu)连接。连接极耳前,在极耳连接区用宽度3mm,厚度100μm的cu箔包裹一层。之后通过焊接将极耳与cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0186]

实施例7

[0187]

(1)负极极片的制备

[0188]

同实施例1

[0189]

(2)正极极片的制备

[0190]

同实施例1

[0191]

(3)电解液的制备

[0192]

同实施例1

[0193]

(4)锂金属电池的制备

[0194]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度2mm,厚度8μm的cu箔包裹一层。之后通过焊接将极耳与cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0195]

实施例8

[0196]

(1)负极极片的制备

[0197]

同实施例1

[0198]

(2)正极极片的制备

[0199]

同实施例1

[0200]

(3)电解液的制备

[0201]

同实施例1

[0202]

(4)锂金属电池的制备

[0203]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度5mm,厚度8μm的cu箔包裹一层。之后通过焊接将极耳与cu箔连接,极耳连接区域的宽度为2.5mm,焊接后对cu箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0204]

实施例9

[0205]

(1)负极极片的制备

[0206]

同实施例1

[0207]

(2)正极极片的制备

[0208]

同实施例1

[0209]

(3)电解液的制备

[0210]

同实施例1

[0211]

(4)锂金属电池的制备

[0212]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正

极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度3mm,厚度10μm的al箔包裹一层。之后通过焊接将极耳与al箔连接,极耳连接区域的宽度为2.5mm,焊接后对al箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0213]

实施例10

[0214]

(1)负极极片的制备

[0215]

同实施例1

[0216]

(2)正极极片的制备

[0217]

同实施例1

[0218]

(3)电解液的制备

[0219]

同实施例1

[0220]

(4)锂金属电池的制备

[0221]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度3mm,厚度10μm的mg箔包裹一层。之后通过焊接将极耳与mg箔连接,极耳连接区的宽度为2.5mm,焊接后对mg箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0222]

实施例11

[0223]

(1)负极极片的制备

[0224]

将20μm厚度li-5wt%mg合金裁切成极片区(40mm

×

60mm)、极耳区(5mm

×

10mm)的规格待用,极耳区的短边与极片区的长边连接。

[0225]

(2)正极极片的制备

[0226]

同实施例1

[0227]

(3)电解液的制备

[0228]

同实施例1

[0229]

(4)锂金属电池的制备

[0230]

同实施例1。

[0231]

实施例12

[0232]

(1)负极极片的制备

[0233]

将20μm厚度li-5wt%ag合金裁切成极片区(40mm

×

60mm)、极耳区(5mm

×

10mm)的规格待用,极耳区的短边与极片区的长边连接。

[0234]

(2)正极极片的制备

[0235]

同实施例1

[0236]

(3)电解液的制备

[0237]

同实施例1

[0238]

(4)锂金属电池的制备

[0239]

同实施例1。

[0240]

实施例13

[0241]

(1)负极极片的制备

[0242]

将20μm厚度li-1wt%mg-8wt%b合金裁切成极片区(40mm

×

60mm)、极耳区(5mm

×

10mm)的规格待用,极耳区的短边与极片区的长边连接。

[0243]

(2)正极极片的制备

[0244]

同实施例1

[0245]

(3)电解液的制备

[0246]

同实施例1

[0247]

(4)锂金属电池的制备

[0248]

同实施例1。

[0249]

实施例14

[0250]

(1)负极极片的制备

[0251]

将20μm厚度纯锂带裁切成极片区(40mm

×

60mm)的规格待用。极耳区规格与对比例1相同。

[0252]

(2)正极极片的制备

[0253]

同实施例1

[0254]

(3)电解液的制备

[0255]

同实施例1

[0256]

(4)锂金属电池的制备

[0257]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,在极耳连接极耳。连接极耳前,在极耳连接区用宽度3mm,厚度10μm的ti箔包裹一层。之后通过焊接将极耳与al箔连接,极耳连接区域的宽度为2.5mm,焊接后对ti箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0258]

示例14

[0259]

(1)负极极片的制备

[0260]

将20μm厚度纯锂带裁切成(40mm

×

60mm)的规格待用。极耳区规格与对比例1相同。

[0261]

(2)正极极片的制备

[0262]

同实施例1

[0263]

(3)电解液的制备

[0264]

同实施例1

[0265]

(4)锂金属电池的制备

[0266]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,在极耳连接极耳。连接极耳前,在极耳连接区用宽度3mm,厚度10μm的sus箔(sus箔具体成分为:以重量百分含量计,碳0.08%,硅1.00%,铬20.00%,锰2.00%,镍11.00%,磷0.045%,硫0.030%,其余为fe)包裹一层。之后通过焊接将极耳与sus箔连接,极耳连接区域的宽度为2.5mm,焊接后对sus箔进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0267]

实施例15

[0268]

(1)负极极片的制备

[0269]

将20μm厚度li-5wt%mg带裁切成实施例1中相同的规格。

[0270]

(2)正极极片的制备

[0271]

同实施例1

[0272]

(3)电解液的制备

[0273]

同实施例1

[0274]

(4)锂金属电池的制备

[0275]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,直接在极耳区焊接上极耳。焊接极耳后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0276]

实施例16

[0277]

(1)负极极片的制备

[0278]

将20μm厚度li-10wt%mg带裁切成实施例1中相同的规格。

[0279]

(2)正极极片的制备

[0280]

同实施例1

[0281]

(3)电解液的制备

[0282]

同实施例1

[0283]

(4)锂金属电池的制备

[0284]

同实施例15。

[0285]

实施例17

[0286]

(1)负极极片的制备

[0287]

将20μm厚度li-20wt%mg带裁切成实施例1中相同的规格。

[0288]

(2)正极极片的制备

[0289]

同实施例1

[0290]

(3)电解液的制备

[0291]

同实施例1

[0292]

(4)锂金属电池的制备

[0293]

同实施例15。

[0294]

实施例18

[0295]

(1)负极极片的制备

[0296]

将20μm厚度li-20wt%ag带裁切成实施例1中相同的规格。

[0297]

(2)正极极片的制备

[0298]

同实施例1

[0299]

(3)电解液的制备

[0300]

同实施例1

[0301]

(4)锂金属电池的制备

[0302]

同实施例15。

[0303]

实施例19

[0304]

(1)负极极片的制备

[0305]

将20μm厚度li-45wt%b带裁切成实施例1中相同的规格。

[0306]

(2)正极极片的制备

[0307]

同实施例1

[0308]

(3)电解液的制备

[0309]

同实施例1

[0310]

(4)锂金属电池的制备

[0311]

同实施例15。

[0312]

实施例20

[0313]

(1)负极极片的制备

[0314]

将20μm厚度li-5wt%mg-25wt%b带裁切成实施例1中相同的规格。

[0315]

(2)正极极片的制备

[0316]

同实施例1

[0317]

(3)电解液的制备

[0318]

同实施例1

[0319]

(4)锂金属电池的制备

[0320]

同实施例15。

[0321]

实施例21

[0322]

(1)负极极片的制备

[0323]

将20μm厚度li-5wt%mg带裁切成实施例1中相同的规格。

[0324]

(2)正极极片的制备

[0325]

同实施例1

[0326]

(3)电解液的制备

[0327]

同实施例1

[0328]

(4)锂金属电池的制备

[0329]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,进行极耳区极耳(材质为ni)连接。连接极耳前,在极耳连接区用宽度3mm,厚度10μm的li-20wt%mg带包裹一层。之后通过焊接将极耳与li-20wt%mg带连接,极耳连接区域的宽度为2.5mm,焊接后对li-20wt%mg带进行裁剪修整,之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0330]

实施例22

[0331]

(1)负极极片的制备

[0332]

将15μm li-20wt%mg合金带(即锂合金箔)裁剪成宽度3mm细长条,之后将该li-20wt%mg合金条通过辊压方式压入20μm厚度li-5wt%mg合金带(即含锂合金带)中形成局域差异合金化li-mg合金带,最后将包括锂合金箔的li-5wt%mg合金带裁切成极片区(40mm

×

60mm)、极耳区(5mm

×

10mm)的规格待用,极耳区的短边与极片区的长边连接。mg含量较高部分提前预留在极耳连接区域。

[0333]

(2)正极极片的制备

[0334]

同实施例1

[0335]

(3)电解液的制备

[0336]

同实施例1

[0337]

(4)锂金属电池的制备

[0338]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,在极耳区焊接极耳,通过焊接将极耳和mg含量较高的锂合金箔连接。之后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0339]

实施例23

[0340]

(1)负极极片的制备

[0341]

将实施例22中的li-20wt%mg合金带替换为li-10wt%al合金带,将li-5wt%mg合金带替换为li-8wt%mg合金带,其余同实施例22。

[0342]

(2)正极极片的制备

[0343]

同实施例1

[0344]

(3)电解液的制备

[0345]

同实施例1

[0346]

(4)锂金属电池的制备

[0347]

同实施例22。

[0348]

实施例24

[0349]

(1)负极极片的制备

[0350]

将实施例22中的li-20wt%mg合金带替换为li-25wt%b合金带,将li-5wt%mg合金带替换为li-10wt%mg合金带,其余同实施例22。

[0351]

(2)正极极片的制备

[0352]

同实施例1

[0353]

(3)电解液的制备

[0354]

同实施例1

[0355]

(4)锂金属电池的制备

[0356]

同实施例22。

[0357]

实施例25

[0358]

(1)负极极片的制备

[0359]

将实施例22中的li-20wt%mg合金带替换为li-25wt%b-5wt%mg合金带,将li-5wt%mg合金带替换为li-5wt%mg合金带,其余同实施例22。

[0360]

(2)正极极片的制备

[0361]

同实施例1

[0362]

(3)电解液的制备

[0363]

同实施例1

[0364]

(4)锂金属电池的制备

[0365]

同实施例22。

[0366]

实施例26

[0367]

(1)负极极片的制备

[0368]

将实施例22中的li-20wt%mg合金带替换为li-20wt%ag合金带,将li-5wt%mg合金带替换为纯锂带,其余同实施例22。

[0369]

(2)正极极片的制备

[0370]

同实施例1

[0371]

(3)电解液的制备

[0372]

同实施例1

[0373]

(4)锂金属电池的制备

[0374]

同实施例22。

[0375]

实施例27

[0376]

(1)负极极片的制备

[0377]

将实施例22中的li-20wt%mg合金带替换为li-5wt%mg-5wt%si合金带,其余同实施例22。

[0378]

(2)正极极片的制备

[0379]

同实施例1

[0380]

(3)电解液的制备

[0381]

同实施例1

[0382]

(4)锂金属电池的制备

[0383]

同实施例22。

[0384]

对比例1

[0385]

(1)负极极片的制备

[0386]

将覆锂铜带裁切成极片区(40mm

×

60mm)的规格待用,覆锂铜带中锂带层厚度20μm,铜箔厚度10μm。极耳区(5mm

×

10mm)的规格待用,极耳区为没有锂层覆盖的空铜箔,极耳区的短边与极片区的长边连接。

[0387]

(2)正极极片的制备

[0388]

同实施例1

[0389]

(3)电解液的制备

[0390]

同实施例1

[0391]

(4)锂金属电池的制备

[0392]

选用厚度15μm的聚乙烯(pe)作为隔离膜,采用z字型叠片方式,隔膜两侧分别为正极极片和负极极片,极片与极片之间为隔离膜。叠好后,在极耳区直接焊接极耳。连接后置入铝塑膜中,经顶侧封、注液、封装后,最终得到锂金属电池。

[0393]

对比例2

[0394]

(1)负极极片的制备

[0395]

将覆锂多孔铜带裁切成极片区(40mm

×

60mm)的规格待用。覆锂多孔铜带锂层厚度20μm,铜箔厚度10μm,开孔率50%。极耳区规格与对比例1相同。

[0396]

(2)正极极片的制备

[0397]

同实施例1

[0398]

(3)电解液的制备

[0399]

同实施例1

[0400]

(4)锂金属电池的制备

[0401]

同对比例1。

[0402]

对比例3(不加固)

[0403]

制备方法与实施例1相似,不同之处仅在于:不在极耳连接区设置cu箔加固装置。

[0404]

具体地,在步骤(4)中,将正极极片、负极极片和隔离膜如实施例1中叠好后,将极耳焊接在极耳区纯锂带上。

[0405]

能量密度测试:

[0406]

采用9代neware测试。

[0407]

循环性能的测试:

[0408]

采用9代neware测试:在25℃下,将锂金属电池静置5min,以0.3c恒流充电至4.3v,之后恒压充电至电流为0.025c;将锂金属电池静置5min后,以0.5c恒流放电至2.8v,静置5min,此为一个循环充放电过程,重复以上步骤对锂金属电池进行循环充放电。

[0409]

通过对比相同容量保持下锂金属电池的循环圈数,来评估方案的有效性。以下表格数据中涉及2种容量保持,80%和88%,对应电池的两种失效模式。88%容量保持对应的是正常容量衰减至88%,没有发生焊接失效。80%容量保持则对应电池发生了焊接失效,容量在某一圈数时跳水至80%以下。

[0410]

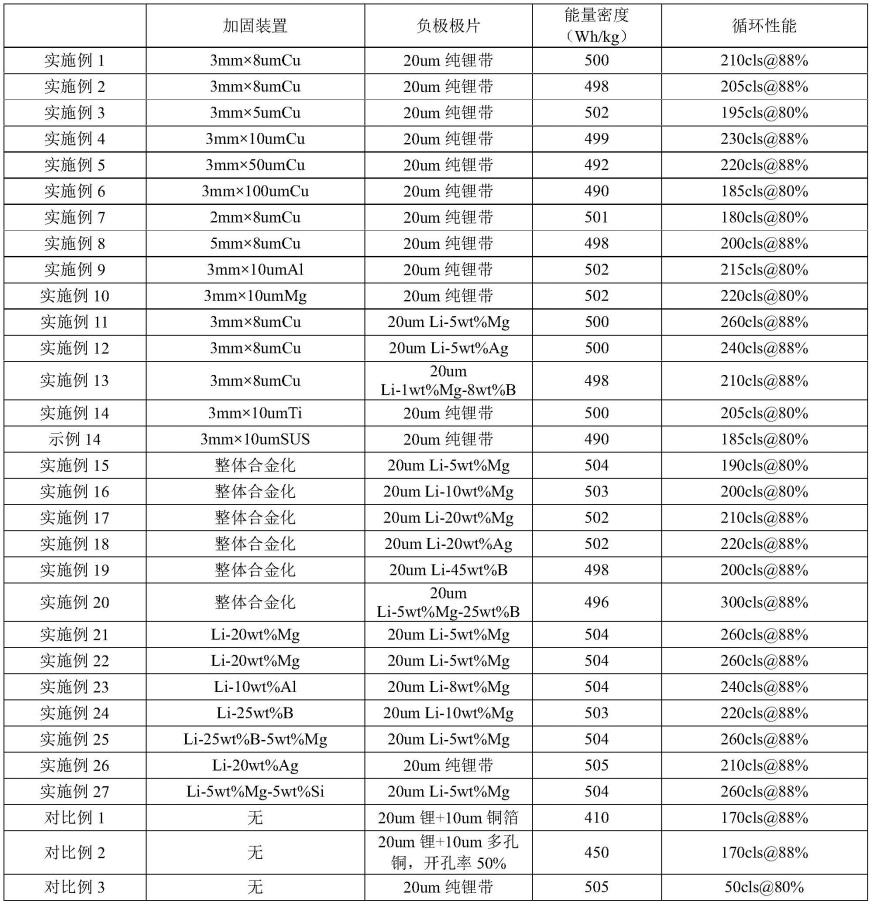

具体数据见下表:

[0411]

[0412]

通过表中实施例与对比例的对比可以看出,采用纯锂带或含锂合金带制备负极极片以及在极耳区设置加固装置能够极大的提升锂金属电池的能量密度和循环性能。较优方案为实施例21-27中的负极极片局域差异合金化设计,即极片区选择li-mg合金带,极耳区设置锂合金箔作为加固装置,锂金属电池具有更优的循环性能和更高的能量密度。

[0413]

实施例1-6和实施例8-13说明在极耳区设置包括金属箔的加固装置,可保证极耳连接区在电池循环过程中具有较好的稳定性,使锂金属的电池循环性能提升,同时保证锂金属电池具有较高的能量密度。

[0414]

实施例1-6说明,极耳区设置的加固装置存在优选厚度(8-50um),金属箔太薄或太厚可能影响连接可靠性,影响锂金属电池的循环性能。

[0415]

实施例3、7和8说明,极耳区设置的加固装置存在优选宽度,主要与极耳与加固装置的连接宽度相关,加固装置的宽度需要大于极耳与加固装置的连接宽度,可保证锂金属电池具有较优的循环性能和较高的能量密。加固装置的宽度太窄则使极耳与加固装置的连接区落在加固装置外部,影响加固作用(不利于循环性能),太宽则可能影响锂金属电池的能量密度。

[0416]

实施例4、9-10、14说明,加固装置金属箔可以选用多种材质,如cu箔、al箔、mg箔和ti箔,均能起到改善连接效果,在锂金属电池具有较高的能量密度基础上,提高锂金属电池的循环性能。

[0417]

实施例15-20说明,在整体合金化方案中,增加合金元素,可以提高极片硬度,改善连接可靠性,锂金属电池的循环性能改善,同时具有较优的循环性能和较高的能量密度。

[0418]

对比例1-2说明,负极极片使用富锂铜箔或开孔铜箔,但极耳连接区不设置加固装置时,锂金属电池的能量密度较低。

[0419]

对比例3说明,负极极片直接使用锂带时,虽然锂金属电池能量密度较高,但因极耳连接区未设置加固装置,连接可靠性差,循环性能恶化严重。

[0420]

以上所述的实施例仅仅是本技术的优选实施例方式进行描述,并非对本技术的范围进行限定,在不脱离本技术的设计精神的前提下,本领域普通技术人员对本技术的技术方案作出的各种变形及改进,均应落入本技术的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1