带树脂框MEA及其制造方法与流程

带树脂框mea及其制造方法

技术领域

1.本发明涉及一种带树脂框mea及其制造方法。

背景技术:

2.例如,在日本发明专利公开公报特开2006-85926号中公开一种燃料电池用的发电电池的带树脂框mea。该带树脂框mea具有mea和树脂框部件。mea具有电解质膜和配设于电解质膜的两侧的一组电极。树脂框部件以从mea的外周部向外侧突出的方式设置于该外周部。

3.带树脂框mea被夹持于1组隔板之间。由此,形成发电电池。1组隔板的原材料例如为不锈钢等金属。

技术实现要素:

4.在电解质膜的原材料为固体高分子的情况下,质子在电解质膜内传导。该传导在电解质膜处于湿润状态时产生。因此,为了使电解质膜保持湿润状态,在向mea供给的反应气体中混合水蒸气。在隔板的原材料为金属材料的情况下,金属材料的一部分有可能会溶出到该水蒸气中。在金属材料为不锈钢的情况下,当发生溶出时,产生铁离子(fe

2+

)或者铜离子(cu

2+

)等金属离子。

5.在上述这样的带树脂框mea中,上述的金属离子有时会从电解质膜的外周端经电解质膜内而进入电解质膜的中央区域(形成mea的发电区域的部分)。当产生这样的情况时,电解质膜的中央区域有可能会劣化。

6.本发明的目的在于,解决上述的技术问题。

7.本发明的一方案为一种带树脂框mea,其为燃料电池用的发电电池的mea,其具有mea和树脂框部件,其中,所述mea具有电解质膜、配设于所述电解质膜的第1面的第1电极和配设于所述电解质膜的第2面的第2电极;所述树脂框部件以从所述mea的外周部向外侧突出的方式被安装于该外周部,所述电解质膜具有与所述树脂框部件的内周部重叠的外周重叠部,在所述外周重叠部上设置有阻止离子流通的离子流通阻止部,所述离子流通阻止部为围绕所述mea的发电区域的环状形状。

8.本发明的另一方案为一种带树脂框mea的制造方法,该带树脂框mea为燃料电池用的发电电池的mea,所述带树脂框mea具有mea和树脂框部件,其中,所述mea具有电解质膜、配设于所述电解质膜的第1面的第1电极和配设于所述电解质膜的第2面的第2电极;所述树脂框部件以从所述mea的外周部向外侧突出的方式被安装于该外周部,该制造方法包括层叠工序、接合工序和阻止部形成工序,其中,在所述层叠工序中,通过将所述电解质膜层叠于所述第1电极而获得层叠体;

在所述接合工序中,将所述树脂框部件的内周部重叠于层叠有所述第1电极的所述电解质膜的所述外周部而在所述电解质膜上形成外周重叠部,且将所述树脂框部件的所述内周部与所述电解质膜的所述外周重叠部接合;在所述阻止部形成工序中,在所述层叠工序之后,在所述电解质膜的所述外周重叠部设置阻止离子流通的离子流通阻止部,将所述离子流通阻止部形成为围绕所述mea的发电区域的环状形状。

9.根据本发明,用于阻止离子流通的离子流通阻止部位于mea的外周部。该离子流通阻止部抑制离子从电解质膜的外周端进入中央区域。由此,能够抑制电解质膜的中央区域因离子从mea的外周侧进入而劣化的情况。

10.上述的目的、特征和优点根据参照附图说明的以下的实施方式的说明应容易地理解。

附图说明

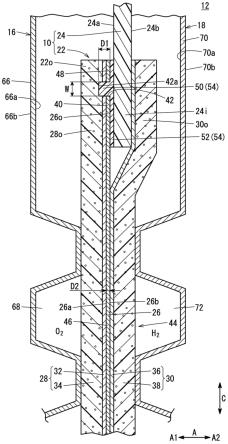

11.图1是具有本发明的第1实施方式所涉及的带树脂框mea的发电电池的立体分解图。图2是沿着图1的ii-ii的局部省略纵剖视图。图3a是说明本发明的第1实施方式所涉及的带树脂框mea的制造方法的流程图。图3b是说明图3a的填充接合工序的流程图。图4是层叠工序的立体说明图。图5a是槽形成工序的剖视说明图。图5b是槽形成工序后的加工层叠体的立体说明图。图6是填充工序的剖视说明图。图7是接合工序的立体说明图。图8是接合工序的剖视说明图。图9是说明变形例所涉及的填充接合工序的流程图。图10是图9的涂布工序和接合工序的剖视说明图。图11是具有第1实施方式的变形例所涉及的带树脂框mea的发电电池的局部省略纵剖视图。图12是具有本发明的第2实施方式所涉及的带树脂框mea的发电电池的主要部分纵剖视图。图13是全氟磺酸的化学结构式。图14是说明本发明的第2实施方式所涉及的带树脂框mea的制造方法的流程图。图15是表示形成层叠体的状态的主要部分放大剖视图。图16是表示对层叠体进行热压的状态的主要部分放大剖视图。图17是表示在电解质膜和第2电极上涂布液体(溶液)的状态的主要部分放大剖视图。图18是具有带树脂框mea的发电电池的局部省略纵剖视图,其中,所述带树脂框mea具有作为物理屏障的离子流通阻止部和作为化学屏障的离子流通阻止部。

具体实施方式

12.图1是具有第1实施方式所涉及的带树脂框mea10的发电电池12的立体分解图。发电电池12为燃料电池堆14的单体电池。燃料电池堆14具有多个发电电池12。多个发电电池12沿箭头a方向层叠。燃料电池堆14例如作为车载用燃料电池堆被搭载于燃料电池电动汽车(未图示)。

13.发电电池12具有横宽的长方形状。发电电池12具有带树脂框mea10(带树脂框的膜电极组件)和第1隔板部件16及第2隔板部件18。带树脂框mea10被配设于第1隔板部件16与第2隔板部件18之间。

14.第1隔板部件16和第2隔板部件18分别通过将金属薄板的截面冲压成形为波形而形成。该金属薄板例如为钢板、不锈钢板、铝板或电镀处理钢板。该金属薄板可以为表面被实施了防腐蚀用的表面处理的不锈钢板或表面被实施防腐蚀用的表面处理的铝板。第1隔板部件16和第2隔板部件18通过未图示的多条接合线彼此接合而形成接合隔板20。

15.在图1和图2中,带树脂框mea10具有mea22(膜电极组件)和树脂框部件24。树脂框部件24以从mea22的外周部22o向外侧突出的方式被安装于该外周部22o。

16.如图2所示,mea22具有电解质膜26、第1电极28和第2电极30。第1电极28例如为阳极。第2电极30例如为阴极。与此相反,也可以使第1电极28为阴极,且使第2电极30为阳极。

17.第1电极28被配置于电解质膜26的第1面26a。第2电极30被配置于电解质膜26的第2面26b。电解质膜26例如为固体高分子电解质膜(阳离子交换膜)。固体高分子电解质膜例如为含有水分的全氟磺酸的薄膜。电解质膜26被第1电极28和第2电极30夹持。电解质膜26也可以为氟类电解质或hc(烃)类电解质。

18.第1电极28具有第1电极催化剂层32和第1气体扩散层34。第1电极催化剂层32与电解质膜26的第1面26a接合。第1气体扩散层34被层叠于第1电极催化剂层32。第2电极30具有第2电极催化剂层36和第2气体扩散层38。第2电极催化剂层36与电解质膜26的第2面26b接合。第2气体扩散层38被层叠于第2电极催化剂层36。

19.第1电极催化剂层32例如包含表面担载有铂合金的多孔碳粒子。该多孔碳粒子通过离子导电性高分子粘合剂而彼此物理结合。多孔碳粒子在该状态下被均匀地涂布于第1气体扩散层34的表面。第2电极催化剂层36例如包含表面担载有铂合金的多孔碳粒子。该多孔碳粒子通过离子导电性高分子粘合剂而彼此物理结合。多孔碳粒子在该状态下被均匀地涂布于第2气体扩散层38的表面。第1气体扩散层34和第2气体扩散层38包含碳纸或碳布等。

20.树脂框部件24具有电绝缘性。作为树脂框部件24的原材料,例如可列举出pps(聚苯硫醚)、ppa(聚邻苯二甲酰胺)、pen(聚萘二甲酸乙二醇酯)、pes(聚醚砜)、lcp(液晶高分子聚合物)、pvdf(聚偏二氟乙烯)、有机硅树脂、氟树脂、m-ppe(改性聚苯醚树脂)、pet(聚对苯二甲酸乙二醇酯)、pbt(聚对苯二甲酸丁二醇酯)或改性聚烯烃等。

21.树脂框部件24为四方环状的部件(参照图1)。树脂框部件24的内周部24i被配置于第1电极28的外周部28o与第2电极30的外周部30o之间。具体而言,树脂框部件24的内周部24i被电解质膜26的外周部26o与第2电极30的外周部30o夹持。树脂框部件24的第1面24a面向电解质膜26的外周部26o。树脂框部件24的第2面24b面向第2电极30的外周部30o。此外,树脂框部件24的内周部24i也可以被电解质膜26的外周部26o与第1电极28的外周部28o夹持。

22.电解质膜26的外周部26o具有重叠于树脂框部件24的内周部24i的外周重叠部40。外周重叠部40沿树脂框部件24的内周部24i呈环状(四方环状)延伸。mea22的外周部22o具有沿厚度方向(箭头a方向)贯穿电解质膜26的外周重叠部40的槽42。

23.槽42围绕mea22的发电区域44。换言之,槽42沿电解质膜26的外周呈环状(四方环状)延伸。即,槽42将电解质膜26分离为中央区域46(形成mea22的发电区域44的部分)和外周端部48。此外,发电区域44是指,mea22中的第1电极28与电解质膜26的第1面26a接触且第2电极30与电解质膜26的第2面26b接触的区域。

24.槽42在电解质膜26的第2面26b开口。槽42的底部42a位于第1气体扩散层34的内部。即,槽42沿厚度方向贯穿电解质膜26和第1电极催化剂层32。换言之,槽42的深度d1大于电解质膜26的厚度d2。槽42的宽度w大于电解质膜26的厚度d2。

25.但是,槽42的深度d1和宽度w能够适当地设定。即,槽42的底部42a也可以位于第1电极催化剂层32与第1气体扩散层34的边界。另外,槽42的底部42a也可以位于第1电极催化剂层32的内部。而且,槽42的底部42a也可以位于电解质膜26与第1电极催化剂层32的边界。槽42只要至少贯穿电解质膜26即可。

26.用于阻止离子(例如,铁离子等金属离子)流通的树脂制的第1离子流通阻止部50位于槽42内。即,在第1实施方式中,第1离子流通阻止部50作为有形体被设置于电解质膜26的外周重叠部40的槽42内。这样,第1离子流通阻止部50为物理屏障。

27.在该情况下,第1离子流通阻止部50与树脂制的粘接层52连接成一体。粘接层52将电解质膜26的外周重叠部40与树脂框部件24的内周部24i彼此接合。即,第1离子流通阻止部50通过形成粘接层52的粘接剂54被填充于槽42并固化而形成。此外,第1离子流通阻止部50也可以与粘接层52分离而不连接成一体。另外,构成第1离子流通阻止部50的树脂材料和粘接剂54也可以为彼此不同的原材料。而且,第1离子流通阻止部50的原材料也可以为无机材料。

28.粘接剂54可以为液体,也可以为固体。另外,粘接剂54可以为热固化树脂,也可以为热塑性树脂。具体而言,用作粘接剂54的树脂材料(形成第1离子流通阻止部50的树脂材料),例如可列举出有机硅树脂类、氟树脂类、环氧树脂类等。

29.在这样的带树脂框mea10中,树脂框部件24的第1面24a经由粘接层52与电解质膜26的外周重叠部40接合。树脂框部件24的第2面24b与第2电极30的外周部30o抵接(接触)。

30.如图1所示,各发电电池12的长边方向上的一端缘部具有氧化剂气体供给连通孔60a、冷却介质供给连通孔62a和燃料气体排出连通孔64b。各发电电池12的长边方向上的一端缘部为各发电电池12的箭头b1方向上的端缘部。氧化剂气体供给连通孔60a、冷却介质供给连通孔62a、燃料气体排出连通孔64b沿各发电电池12的短边方向排列。各发电电池12的短边方向沿箭头c方向延伸。

31.在氧化剂气体供给连通孔60a中,作为一反应气体的氧化剂气体(例如,含氧气体)朝向箭头a2方向流通。在冷却介质供给连通孔62a中,冷却介质(例如,纯水、乙二醇或油等)朝向箭头a2方向流通。在燃料气体排出连通孔64b中,作为另一反应气体的燃料气体(例如,含氢气体)朝向箭头a1方向流通。

32.各发电电池12的长边方向上的另一端缘部具有燃料气体供给连通孔64a、冷却介质排出连通孔62b、氧化剂气体排出连通孔60b。各发电电池12的长边方向上的另一端缘部

为各发电电池12的箭头b2方向上的端缘部。燃料气体供给连通孔64a、冷却介质排出连通孔62b、氧化剂气体排出连通孔60b沿箭头c方向排列。

33.在燃料气体供给连通孔64a中,燃料气体朝向箭头a2方向流通。在冷却介质排出连通孔62b中,冷却介质朝向箭头a1方向流通。在氧化剂气体排出连通孔60b中,氧化剂气体朝向箭头a1方向流通。

34.上述的连通孔(氧化剂气体供给连通孔60a等)的数量、配置、形状和大小并不限定于图示的例子。连通孔(氧化剂气体供给连通孔60a等)的数量、配置、形状和大小能够根据燃料电池堆14所需的规格而适当设定。

35.如图1和图2所示,第1隔板部件16具有金属板状的第1隔板主体66。第1隔板主体66具有长方形状。在第1隔板主体66的面向带树脂框mea10的面66a上,冲压成形有沿发电电池12的长边方向(箭头b方向)延伸的氧化剂气体流路68(反应气体流路)。氧化剂气体流路68将氧化剂气体供给连通孔60a与氧化剂气体排出连通孔60b流体连通。氧化剂气体流路68向第1电极28供给氧化剂气体。

36.第2隔板部件18具有金属板状的第2隔板主体70。第2隔板主体70具有长方形状。在第2隔板主体70的面向带树脂框mea10的面70a上,冲压成形有沿发电电池12的长边方向(箭头b方向)延伸的燃料气体流路72(反应气体流路)。燃料气体流路72将燃料气体供给连通孔64a与燃料气体排出连通孔64b流体连通。燃料气体流路72向第2电极30供给燃料气体。

37.如图1所示,冷却介质流路74位于彼此接合的第1隔板主体66的面66b与第2隔板主体70的面70b之间。冷却介质流路74将冷却介质供给连通孔62a与冷却介质排出连通孔62b流体连通。冷却介质流路74由形成有氧化剂气体流路68的第1隔板主体66的背面形状和形成有燃料气体流路72的第2隔板主体70的背面形状重合而形成。

38.这样构成的发电电池12如以下这样动作。

39.首先,如图1所示,氧化剂气体被供给至氧化剂气体供给连通孔60a。燃料气体被供给至燃料气体供给连通孔64a。冷却介质被供给至冷却介质供给连通孔62a。

40.氧化剂气体被从氧化剂气体供给连通孔60a导入第1隔板部件16的氧化剂气体流路68。然后,氧化剂气体沿着氧化剂气体流路68向箭头b2方向移动,被供给至mea22的第1电极28。

41.另一方面,如图1所示,燃料气体被从燃料气体供给连通孔64a导入第2隔板部件18的燃料气体流路72。然后,燃料气体沿着燃料气体流路72向箭头b1方向移动,被供给至mea22的第2电极30。

42.因此,在各mea22中,供给至第1电极28的氧化剂气体和供给至第2电极30的燃料气体在第1电极催化剂层32和第2电极催化剂层36内通过电化学反应而被消耗。其结果,进行发电。

43.接着,如图1所示,供给至第1电极28而被消耗后的氧化剂气体从氧化剂气体流路68向氧化剂气体排出连通孔60b流动。然后,氧化剂气体被沿着氧化剂气体排出连通孔60b向箭头a1方向排出。同样地,供给至第2电极30而被消耗后的燃料气体从燃料气体流路72向燃料气体排出连通孔64b流动。然后,燃料气体被沿着燃料气体排出连通孔64b向箭头a1方向排出。

44.为了将电解质膜26保持为湿润状态,而在燃料气体和氧化剂气体中添加水蒸气。

因此,燃料气体和氧化剂气体具有比较高的湿度。

45.供给至冷却介质供给连通孔62a的冷却介质被导入第1隔板主体66与第2隔板主体70之间形成的冷却介质流路74。冷却介质在被导入冷却介质流路74之后,向箭头b2方向流通。该冷却介质在对mea22进行冷却之后,被从冷却介质排出连通孔62b排出。

46.接着,说明第1实施方式所涉及的带树脂框mea10的制造方法。

47.如图3a所示,第1实施方式所涉及的带树脂框mea10的制造方法包括层叠工序、槽形成工序和填充接合工序。如后所述,在填充接合工序中包含接合工序。

48.在层叠工序(步骤s1)中,如图4所示,通过在第1电极28上层叠电解质膜26而得到层叠体80。电解质膜26具有与第1电极28相同大小的平面尺寸(外形尺寸)。此外,在层叠工序中,通过热压将第1电极28与电解质膜26彼此接合。具体而言,在将电解质膜26层叠于第1电极28的状态下进行加热的同时施加载荷。

49.在由层叠工序获得的层叠体80中,电解质膜26的第1面26a抵接于第1电极催化剂层32。在层叠体80中,电解质膜26的第2面26b露出。

50.接着,在槽形成工序(图3a的步骤s2)中,如图5a所示,通过对层叠体80进行激光加工而形成加工层叠体82。具体而言,在槽形成工序中,从激光加工装置100向电解质膜26的外周部26o(电解质膜26的第2面26b)照射加工用的激光l。接着,使该激光l沿着电解质膜26的外周绕一圈。由此,在电解质膜26的外周部26o形成沿电解质膜26的外周连续的四方环状的槽42(参照图5b)。

51.槽42的形成方法并不限定于上述的激光加工。在槽形成工序中,也可以通过用切割机对电解质膜26的外周部26o(电解质膜26的第2面26b)进行机械加工来形成槽42。另外,在槽形成工序中,也可以通过在电解质膜26的外周部26o(电解质膜26的第2面26b)涂布药剂而使该电解质膜26熔融来形成槽42。

52.然后,在填充接合工序(图3a的步骤s3)中,将形成用于阻止离子流通的第1离子流通阻止部50的树脂材料填充于槽42,并将树脂框部件24的内周部24i与mea22的外周部22o接合。此时,槽42被树脂框部件24的内周部24i覆盖,且树脂框部件24的内周部24i重叠于电解质膜26的外周部26o。

53.具体而言,如图3b所示,填充接合工序包含填充工序和接合工序。在填充工序(步骤s4)中,如图6所示,将从分配器102供给的粘接剂54(树脂材料)填充于槽42。此时,在电解质膜26的外周部26o的外表面(电解质膜26的第2面26b)也涂布粘接剂54。

54.在接合工序(图3b的步骤s5)中,如图7所示,准备由槽形成工序获得的加工层叠体82、树脂框部件24和第2电极30。此外,树脂框部件24的一端缘部具有氧化剂气体供给连通孔60a、冷却介质供给连通孔62a和燃料气体排出连通孔64b。树脂框部件24的另一端缘部具有燃料气体供给连通孔64a、冷却介质排出连通孔62b和氧化剂气体排出连通孔60b。树脂框部件24的中央部具有开口部84。

55.然后,在电解质膜26的外周部26o与第2电极30的外周部30o之间配置树脂框部件24的内周部24i并使其彼此接合。该接合例如通过热压来进行。具体而言,对沿厚度方向重叠的第1电极28、电解质膜26、树脂框部件24和第2电极30进行加热,且对其施加载荷。

56.由此,如图8所示,电解质膜26的第2面26b与第2电极30彼此接合而形成mea22。另外,在电解质膜26的外周部26o形成有与树脂框部件24的内周部24i重叠的外周重叠部40。

57.而且,由于粘接剂54被电解质膜26的外周部26o与树脂框部件24的内周部24i夹持,因此,粘接剂54朝向电解质膜26的外侧流动,而且朝向电解质膜26的内侧(中央区域46)流动。然后,通过粘接剂54固化,在电解质膜26的外周重叠部40与树脂框部件24的内周部24i之间形成粘接层52。另外,被填充于槽42的粘接剂54也固化。其结果,形成第1离子流通阻止部50。由此,形成带树脂框mea10。接合工序结束后,带树脂框mea10的制造方法的一系列的动作流程结束。

58.在上述那样的燃料电池堆14中,有时会从构成燃料电池堆14的部件产生离子。该离子有可能会进入配置mea22的外周部的空间。上述的离子例如为从第1隔板部件16和第2隔板部件18产生的铁离子(fe

2+

)或铜离子(cu

2+

)等金属离子。这样的金属离子因第1隔板部件16和第2隔板部件18的金属成分在反应气体所含的水蒸气中溶出而产生。

59.第1实施方式实现以下的效果。

60.mea22的外周部22o具有沿厚度方向贯穿外周重叠部40的槽42。用于阻止离子流通的第1离子流通阻止部50位于槽42内。即,第1离子流通阻止部50被设置于电解质膜26的外周重叠部40。

61.根据这样的结构,第1离子流通阻止部50位于电解质膜26的外周重叠部40。因此,能够抑制铁离子或铜离子等从电解质膜26的外周端进入中央区域46(形成mea22的发电区域44的部分)。由此,能够抑制电解质膜26的中央区域46因离子从mea22的外周侧进入而劣化的情况。

62.槽42和第1离子流通阻止部50围绕mea22的发电区域44。

63.根据这样的结构,能够有效地抑制离子从电解质膜26的外周端进入中央区域46。

64.树脂框部件24的内周部24i被第1电极28的外周部28o与第2电极30的外周部30o夹持。

65.根据这样的结构,能够通过树脂框部件24和第2电极30的外周部30o有效地覆盖电解质膜26的外周部26o。因此,能够抑制离子被从第2电极30的外周部30o导入电解质膜26。

66.树脂框部件24的第1面24a与电解质膜26的外周重叠部40接合。树脂框部件24的第2面24b被接合于第2电极30的外周部30o。

67.根据这样的结构,能够抑制离子经由树脂框部件24的第1面24a与电解质膜26的外周重叠部40之间流入内侧。另外,能够抑制离子经由树脂框部件24的第2面24b与第2电极30的外周部30o之间流入内侧。

68.形成第1离子流通阻止部50的材料为将树脂框部件24的内周部24i与电解质膜26的外周重叠部40彼此接合的粘接剂54。

69.根据这样的结构,能够通过将粘接剂54填充于槽42来形成第1离子流通阻止部50,因此能够简化带树脂框mea10的制造工序。

70.第1电极28的外周部28o重叠于电解质膜26的外周重叠部40。槽42形成于电解质膜26的外周重叠部40和第1电极28的外周部28o。

71.根据这样的结构,能够有效地抑制离子从电解质膜26的外周端进入中央区域46。

72.带树脂框mea10的制造方法包括层叠工序、槽形成工序和填充接合工序。在层叠工序中,通过将电解质膜26层叠于第1电极28而获得层叠体80。在槽形成工序中,在层叠工序之后,在层叠体80的外周部形成沿厚度方向贯穿电解质膜26的外周部26o的槽42。在填充接

合工序中,将形成用于阻止离子流通的第1离子流通阻止部50的树脂材料填充于槽42。在该状态下,以树脂框部件24的内周部24i重叠于电解质膜26的外周部26o的方式,将树脂框部件24的内周部24i与mea22的外周部22o接合。另外,在填充接合工序中,在电解质膜26的外周部26o形成与树脂框部件24的内周部24i重叠的外周重叠部40,并且槽42位于外周重叠部40。

73.根据这样的方法,能够简单地制造能够抑制离子从电解质膜26的外周端进入中央区域46(形成mea22的发电区域44的部分)的带树脂框mea10。

74.在槽形成工序中,以使槽42沿电解质膜26的外周呈环状延伸的方式在电解质膜26的外周部26o形成槽42。

75.根据这样的方法,能够有效地抑制离子从电解质膜26的外周端进入中央区域46。

76.在槽形成工序中,通过激光加工而在电解质膜26的外周部26o形成槽42。

77.根据这样的方法,能够容易地在电解质膜26的外周部26o形成槽42。

78.填充接合工序包含填充工序和接合工序。在填充工序中,将粘接剂54填充于槽42。在接合工序中,在填充工序之后,通过由电解质膜26的外周重叠部40和树脂框部件24的内周部24i夹持粘接剂54,而将树脂框部件24与mea22的外周部22o接合。

79.根据这样的方法,在填充工序中,能够简单且可靠地将粘接剂54填充于槽42。

80.第1实施方式所涉及的带树脂框mea10的制造方法并不限定于上述的方法。如图9所示,填充接合工序也可以包含涂布工序和接合工序。在该情况下,在涂布工序(步骤s6)中,如图10所示,将液态的粘接剂54涂布于树脂框部件24的第1面24a的内周部分。

81.在接合工序(图9的步骤s7)中,在涂布工序之后,通过电解质膜26的外周重叠部40和树脂框部件24的内周部24i夹持粘接剂54。由此,粘接剂54流动而填充(流入)槽42,因此树脂框部件24的内周部24i被接合于mea22的外周部22o。这样的方法也能够制造上述的带树脂框mea10。

82.如图11所示,在带树脂框mea10中,第2电极30的外周端也可以位于树脂框部件24的内周端的内侧。即,树脂框部件24的内周部24i也可以不被第1电极28的外周部28o与第2电极30的外周部30o夹持。

83.接着,说明第2实施方式。在下面未进行特别说明的要素的结构与在第1实施方式中说明的要素为相同的结构。因此,只要没有特别说明,对各要素使用在第1实施方式中示出的名称和附图标记。

84.图12是发电电池110的主要部分纵剖视图。发电电池110具有第2实施方式所涉及的带树脂框mea120。带树脂框mea120具有mea122(膜电极组件)和树脂框部件124。树脂框部件124以从mea122的外周部122o向外侧突出的方式被安装于该外周部122o。

85.在该情况下,树脂框部件124具有框状的第1片材126和框状的第2片材128。粘接层130介于第1片材126与第2片材128之间。第1片材126与第2片材128经由粘接层130接合且层叠。作为第1片材126和第2片材128的原材料,可列举出与第1实施方式的树脂框部件24的原材料相同的树脂材料。

86.第2片材128的外形尺寸大于第1片材126的外形尺寸。因此,第2片材128的局部比第1片材126的内周端132更向mea122突出。以下,将该局部标记为“内周部134”。内周部134具有面向电解质膜26的第1面134a和面向第2电极30的第2面134b。粘接层130被设置于第2

片材128的面向第1片材126的整个面。因此,粘接层130也被设置于内周部134的第1面134a。

87.电解质膜26的外周部26o的外周重叠部40与第2片材128的内周部134的第1面134a重叠。由于在内周部134上设置有粘接层130,因此内周部134与外周重叠部40经由该粘接层130而接合。第2电极30的外周部30o与第2片材128的内周部134的第2面134b重叠。即,第2电极30的第2电极催化剂层36与第2面134b接触。此外,第1片材126不与mea122抵接。

88.在第2实施方式中,电解质膜26由具有官能团的固体高分子的薄膜构成。作为具有官能团的固体高分子的优选具体例,可列举出全氟磺酸。在图13中示出全氟磺酸的化学结构式。在该情况下,官能团为磺酸基(-so3h)。磺酸基为亲水基。

89.与第1实施方式同样地,第1电极催化剂层32和第2电极催化剂层36包含物理结合多孔碳粒子的离子导电性高分子粘合剂。与电解质膜26的固体高分子同样,离子导电性高分子粘合剂的优选具体例为全氟磺酸(参照图13)。

90.第2离子流通阻止部140呈四方环状(环状形状)被设置于电解质膜26的外周重叠部40的外缘部。第3离子流通阻止部142呈四方环状(环状形状)被设置于第2电极催化剂层36的外缘部。对这些第2离子流通阻止部140和第3离子流通阻止部142进行说明。

91.第2离子流通阻止部140为由电解质膜26的外缘部化学变质而成的第1变质部。换言之,第2离子流通阻止部140为化学屏障。具体而言,在电解质膜26的原材料为全氟磺酸的情况下,在第2离子流通阻止部140中,除了铁离子或铜离子以外的阳离子与磺酸基化学键合。作为阳离子的优选具体例,可列举出铯离子(cs

+

)、铅离子(pb

2+

)、银离子(ag

+

)或碱土金属的离子。化学键合了这些阳离子的磺酸基的亲水性降低。其中,尤其优选为碱土金属的离子。这是由于在该情况下能够低成本且容易地获得阳离子。碱土金属的离子的优选具体例为镁离子(mg

2+

)、钙离子(ca

2+

)、锶离子(sr

2+

)、钡离子(ba

2+

)。

92.第3离子流通阻止部142为由第2电极催化剂层36的外缘部所含的离子导电性高分子化学变质而成的第2变质部。即,第3离子流通阻止部142也为化学屏障。具体而言,在离子导电性高分子的原材料为全氟磺酸的情况下,在第3离子流通阻止部142中,与上述同样,除了铁离子或铜离子以外的阳离子与磺酸基化学键合。因此,在第3离子流通阻止部142中,亲水性也降低。阳离子的优选具体例与上述同样,为铯离子(cs

+

)、铅离子(pb

2+

)、银离子(ag

+

)、镁离子(mg

2+

)、钙离子(ca

2+

)、锶离子(sr

2+

)、钡离子(ba

2+

)。

93.发电电池110与发电电池12同样地动作。燃料气体、氧化剂气体和冷却介质的流通路径与第1实施方式相同(参照图1)。因此,省略对燃料气体、氧化剂气体和冷却介质的流通路径的详细说明。

94.接着,说明第2实施方式所涉及的带树脂框mea120的制造方法。

95.如图14所示,第2实施方式所涉及的带树脂框mea120的制造方法包括层叠工序、接合工序和阻止部形成工序。

96.在第2实施方式的层叠工序(步骤s10)中,如图15所示,在第1电极28上层叠电解质膜26。此时,第1电极28被设置于电解质膜26的第1面26a。然后,在电解质膜26的第2面26b上层叠第2电极30。也可以在将第2电极30层叠于电解质膜26的第2面26b之后,在电解质膜26的第1面26a上层叠第1电极28。由此,获得mea122。

97.另一方面,经由粘接层130来接合第1片材126和第2片材128。由此,制成树脂框部件124。

98.接着,如图15所示,将第2片材128的内周部134重叠于电解质膜26的外周重叠部40。此时,将第2片材128的第1面134a面向外周重叠部40。由于在内周部134上设置有粘接层130,因此内周部134与外周重叠部40经由该粘接层130而接合。

99.然后,将第2电极30的外周部30o重叠于第2片材128的内周部134的第2面134b。其结果,第2电极30的第2电极催化剂层36与第2面134b接触。

100.接着,进行接合工序(步骤s20)。在接合工序中,使用图16所示的热压装置150。热压装置150具有基台152和动模154。动模154能够向接近或者远离基台152的方向位移。

101.mea122以第2片材128的内周部134夹在第1电极28与第2电极30之间的状态,被载置于基台152上。此时,第1电极28面向下侧,且第2电极30面向上侧。然后,使加热至规定温度的动模154朝基台152下降。通过该下降,mea122的外周部和第2片材128的内周部134被夹在基台152与动模154之间。因此,mea122的外周部和第2片材128的内周部134被加压。如上所述,由于动模154被加热,因此对mea122的外周部和第2片材128的内周部134赋予热量。

102.这样,对mea122的外周部和第2片材128的内周部134进行热压。其结果,电解质膜26的外周重叠部40通过粘接层130与第2片材128的内周部134接合。由此,mea122与树脂框部件124接合。

103.在第2实施方式中,接着进行阻止部形成工序(步骤s30)。在此,例示出形成作为第1变质部的第2离子流通阻止部140和作为第2变质部的第3离子流通阻止部142的情况。

104.在阻止部形成工序中,如图17所示,对电解质膜26的外周重叠部40的外缘部的侧面涂布含有上述阳离子的溶液160。涂布例如为喷涂。在该情况下,对电解质膜26的外周重叠部40的外缘部的侧面喷射溶液160的喷雾。阳离子的一个优选具体例为如上所述的钡离子。含有钡离子的溶液160的优选具体例为氯化钡(bacl2)的水溶液。但是,含有钡离子的溶液160的溶剂并不限定于水。作为钡离子源的钡盐并不限定于氯化钡。代替于此,也可以使用含有铯离子、铅离子、银离子、镁离子、钙离子或锶离子的溶液。

105.在电解质膜26的原材料为图13所示的全氟磺酸的情况下,电解质膜26具有作为官能团的磺酸基。在阳离子为碱土金属的离子的情况下,推测该离子取代2个磺酸基的h

+

。在该情况下,2个磺酸基彼此的距离缩短。其结果,电解质膜26的局部略微收缩。另外,通过上述的取代,电解质膜26的局部的亲水性降低。其结果,由电解质膜26的局部形成第1变质部。在使用了钡离子的情况下,电解质膜26的亲水性显著降低。

106.溶液160被涂布于电解质膜26的外周重叠部40的外缘部的整个侧面。由此,在外周重叠部40上形成四方环状的第1变质部(第2离子流通阻止部140)。同样地,对第1电极28的外缘部的整个侧面涂布溶液160。此外,溶液160有可能会附着于第1电极28。在该情况下,第1电极催化剂层32含有的作为粘合剂的离子导电性高分子产生化学变质。其结果,在第1电极催化剂层32形成作为化学屏障的离子流通阻止部。

107.同样地,对第2电极30的外缘部的侧面涂布含有上述阳离子的溶液160(参照图17)。涂布例如为喷涂。阳离子的优选具体例为如上所述的钡离子。代替于此,也可以使用含有铯离子、铅离子、银离子、镁离子、钙离子或锶离子的溶液。

108.在第2电极催化剂层36中含有离子导电性高分子粘合剂。在离子导电性高分子粘合剂的原材料为全氟磺酸的情况下,与上述同样地,阳离子与磺酸基化学键合。例如,2个磺酸基的h

+

被碱土金属的离子取代。在该情况下,2个磺酸基彼此的距离缩短。其结果,第2电

极催化剂层36的局部略微收缩。另外,通过上述的取代,第2电极催化剂层36的局部的亲水性降低。其结果,由第2电极催化剂层36的局部形成第2变质部。在使用了钡离子的情况下,第2电极催化剂层36的亲水性显著降低。

109.溶液160被涂布于第2电极30的外缘部的整个侧面。由此,在第2电极催化剂层36上形成四方环状的第2变质部(第3离子流通阻止部142)。

110.由此,获得具有第2离子流通阻止部140和第3离子流通阻止部142的带树脂框mea120。第2离子流通阻止部140和第3离子流通阻止部142为四方环状(环状形状)。第2离子流通阻止部140和第3离子流通阻止部142基于该形状围绕mea122的发电区域44。

111.也可以按相反的顺序实施接合工序和阻止部形成工序。即,也能够先进行阻止部形成工序,然后再进行接合工序。

112.在运转具有发电电池110的燃料电池堆14时,与第1实施方式同样地,在燃料气体和氧化剂气体中添加水蒸气。在第1隔板部件16和第2隔板部件18的金属成分溶出到反应气体所含的水蒸气的情况下,产生铁离子(fe

2+

)或者铜离子(cu

2+

)等金属离子。

113.第2实施方式实现以下的效果。

114.在电解质膜26的外周重叠部40的外周部设置有第2离子流通阻止部140。在第2电极催化剂层36的外周部设置有第3离子流通阻止部142。

115.第2离子流通阻止部140和第3离子流通阻止部142的亲水性降低。因此,在第2离子流通阻止部140和第3离子流通阻止部142中,水分的流通路径减少。因此,溶出到水蒸气的铁离子或者铜离子等不易从第2离子流通阻止部140和第3离子流通阻止部142通过。

116.另外,上述的阳离子与磺酸基牢固地键合。因此,铁离子或者铜离子等不易取代与磺酸基键合的阳离子。因此,铁离子或者铜离子等也不易沿磺酸基移动。

117.根据以上这样的理由,铁离子或者铜离子等被第2离子流通阻止部140和第3离子流通阻止部142阻挡。因此,能够抑制铁离子或者铜离子等从电解质膜26的外周端进入中央区域46(尤其mea122的发电区域44)。由此,能够抑制电解质膜26的中央区域46受到铁离子或者铜离子等的影响而劣化。

118.第2离子流通阻止部140为电解质膜26的化学变质部分。第3离子流通阻止部142为第2电极催化剂层36所含的离子导电性高分子中的化学变质部分。在设置作为物理屏障的离子流通阻止部的情况下,需要机械加工。相对于此,由于第2离子流通阻止部140和第3离子流通阻止部142为化学屏障,因此无需用于设置第2离子流通阻止部140和第3离子流通阻止部142的机械加工。

119.为了使电解质膜26等化学变质,例如,将含有碱土金属的离子等阳离子的溶液160涂布于电解质膜26。由此,能够容易地形成第1变质部(第2离子流通阻止部140)和第2变质部(第3离子流通阻止部142)。

120.此外,如图18所示的带树脂框mea200那样,也能够设置第1实施方式中的第1离子流通阻止部50和第2实施方式中的第2变质部(第3离子流通阻止部142)双方。

121.如以上说明的那样,本实施方式公开一种带树脂框mea(10、120、200),其为燃料电池用的发电电池(12、110)的mea,其具有mea(22、122)和树脂框部件(24、124),其中,所述mea(22、122)具有电解质膜(26)、配设于所述电解质膜的第1面(26a)的第1电极(28)和配设于所述电解质膜的第2面(26b)的第2电极(30);

所述树脂框部件(24、124)以从所述mea的外周部(22o、122o)向外侧突出的方式被安装于该外周部,所述电解质膜具有与所述树脂框部件的内周部(24i、134)重叠的外周重叠部(40),在所述外周重叠部上设置有阻止离子流通的离子流通阻止部(50、140),所述离子流通阻止部为围绕所述mea的发电区域(44)的环状形状。

122.离子流通阻止部在电解质膜中比发电区域靠外周的位置阻挡铁离子或者铜离子等。因此,能够抑制铁离子或者铜离子等进入mea的发电区域。由此,能够抑制mea的发电区域受到铁离子或者铜离子等的影响而劣化。即,能够化学地保护mea。

123.离子流通阻止部的一个典型例为物理屏障。作为物理屏障的具体例,可列举出凸形部分。即,在本实施方式公开的带树脂框mea中,所述mea的所述外周部具有槽(42),其沿厚度方向至少贯穿所述电解质膜的所述外周重叠部,所述离子流通阻止部为进入所述槽的凸形部分(50)。

124.也可以以从电解质膜到达第1电极的方式形成所述槽。即,在本实施方式公开的带树脂框mea中,所述第1电极的外周部与所述电解质膜的所述外周重叠部重叠,所述槽形成于所述电解质膜的所述外周重叠部和所述第1电极的所述外周部。在该情况下,离子流通阻止部进入槽中直至到达第1电极的部分为止。

125.在本实施方式公开的带树脂框mea中,形成所述离子流通阻止部的所述凸形部分是通过将所述树脂框部件的所述内周部与所述电解质膜的所述外周重叠部彼此接合的粘接剂(54)设置的。

126.在将一部分粘接剂作为离子流通阻止部的情况下,无需与粘接剂单独地将用于形成凸形部分的材料涂布于电解质膜。因此,易于制作离子流通阻止部。

127.离子流通阻止部的另一典型例为化学屏障。在该情况下,使电解质膜的外周重叠部的局部化学变质。即,在本实施方式公开的带树脂框mea中,所述离子流通阻止部为所述电解质膜的所述外周重叠部的局部化学变质而成的环状形状的第1变质部(140)。

128.燃料电池中的电解质膜的原材料的典型例为具有官能团的固体高分子。在该情况下,通过将除了铁离子或者铜离子以外的某种阳离子与官能团化学键合,能够使电解质膜化学变质。即,在本实施方式公开的带树脂框mea中,电解质膜的原材料为具有官能团的固体高分子,所述第1变质部为所述官能团与除了铁离子或者铜离子以外的阳离子化学键合而成的部分。

129.电解质膜的原材料的典型的具体例为具有磺酸基的固体高分子(例如,全氟磺酸)。另外,作为阳离子,优选铯离子、铅离子、银离子或碱土金属的离子。即,在本实施方式公开的带树脂框mea中,所述官能团为磺酸基,且所述阳离子为铯离子、铅离子、银离子或碱土金属的离子。

130.在本实施方式公开的带树脂框mea中,所述第2电极具有电极催化剂层(36),所述电极催化剂层为包含电极催化剂和具有官能团的离子导电性高分子的层,具有由所述电极催化剂层的外周部中的所述离子导电性高分子化学变质而成的环状形状的第2变质部(142)。

131.离子导电性高分子辅助离子在电极催化剂层中传导。通过使离子导电性高分子化

学变质,形成第2变质部。此外,离子导电性高分子典型地作为粘合剂包含于电极催化剂层。

132.第2变质部阻挡铁离子或者铜离子等。即,第2变质部成为作为化学屏障的离子流通阻止部。在该情况下,通过第2变质部能够抑制铁离子或者铜离子等沿第2电极向电解质膜移动。因此,能够更有效地保护电解质膜。

133.为了使离子导电性高分子化学变质,例如,使除了铁离子或者铜离子以外的阳离子与离子导电性高分子的官能团化学键合。即,在本实施方式公开的带树脂框mea中,所述第2变质部由所述官能团与除了铁离子或者铜离子以外的阳离子化学键合而形成。

134.离子导电性高分子的典型例为具有磺酸基的固体高分子(例如,全氟磺酸)。在该情况下,作为阳离子,优选铯离子、铅离子、银离子或碱土金属的离子。即,在本实施方式公开的带树脂框mea中,所述官能团为磺酸基,且所述阳离子为铯离子、铅离子、银离子或碱土金属的离子。

135.另外,本实施方式公开一种带树脂框mea(10、120、200)的制造方法,该带树脂框mea(10、120、200)为燃料电池用的发电电池(12、110)的mea,所述带树脂框mea具有mea(22、122)和树脂框部件(24、124),其中,所述mea(22、122)具有电解质膜(26)、配设于所述电解质膜的第1面(26a)的第1电极(28)和配设于所述电解质膜的第2面(26b)的第2电极(30);所述树脂框部件(24、124)以从所述mea的外周部(22o、122o)向外侧突出的方式被安装于该外周部,该制造方法包括层叠工序、接合工序和阻止部形成工序,其中,在所述层叠工序中,通过将所述电解质膜层叠于所述第1电极而获得层叠体(80);在所述接合工序中,将所述树脂框部件的内周部(24i)重叠于层叠有所述第1电极的所述电解质膜的所述外周部而在所述电解质膜上形成外周重叠部(40),且将所述树脂框部件的所述内周部与所述电解质膜的所述外周重叠部接合;在所述阻止部形成工序中,在所述层叠工序之后,在所述电解质膜的所述外周重叠部设置阻止离子流通的离子流通阻止部(50、140、142),将所述离子流通阻止部形成为围绕所述mea的发电区域(44)的环状形状。

136.此外,也存在在接合工序之前先进行阻止部形成工序的情况。与此相反,也存在在阻止部形成工序之前先进行接合工序的情况。因此,接合工序和阻止部形成工序的顺序没有限定。

137.通过进行以上的工序,能够容易地获得具有离子流通阻止部的带树脂框mea。

138.为了获得作为物理屏障的凸形部分作为离子流通阻止部,而在电解质膜的外周重叠部形成槽。形成进入该槽的凸形部分,作为离子流通阻止部。即,在本实施方式公开的带树脂框mea的制造方法中,所述阻止部形成工序具有槽形成工序,在所述槽形成工序中,形成沿厚度方向至少贯穿所述电解质膜的所述外周重叠部的环状形状的槽(42),在将形成所述离子流通阻止部的材料填充于所述槽的状态下进行所述接合工序,获得进入所述槽的凸形部分作为所述离子流通阻止部。

139.槽例如能够通过激光加工而形成。即,在本实施方式公开的带树脂框mea的制造方法中,在所述槽形成工序中,通过激光加工在所述电解质膜的所述外周重叠部形成所述槽。根据激光加工,易于形成槽。

140.在本实施方式公开的带树脂框mea的制造方法中,用将所述树脂框部件的所述内周部与所述电解质膜的所述外周重叠部彼此接合的粘接剂(54)来制作所述离子流通阻止部。

141.在该情况下,由于将一部分粘接剂作为离子流通阻止部,因此无需将用于形成凸形部分的材料涂布于电解质膜。因此,制作离子流通阻止部的作业变得简单。

142.为了获得作为化学屏障的离子流通阻止部,使电解质膜的外周重叠部的局部化学变质。即,在本实施方式公开的带树脂框mea的制造方法中,将所述离子流通阻止部形成为由所述电解质膜的所述外周重叠部的局部化学变质呈环状形状而成的第1变质部(140)。

143.如上所述,在燃料电池中的电解质膜的原材料为具有官能团的固体高分子的情况下,使除了铁离子或者铜离子以外的阳离子与官能团化学键合。即,在本实施方式的带树脂框mea的制造方法中,所述电解质膜的原材料为具有官能团的固体高分子,通过使所述官能团与除了铁离子或者铜离子以外的阳离子化学键合而获得所述第1变质部。

144.在电解质膜的原材料为具有磺酸基的固体高分子(例如,全氟磺酸)的情况下,使铯离子、铅离子、银离子或碱土金属的离子与磺酸基键合。即,在本实施方式公开的带树脂框mea的制造方法中,所述官能团为磺酸基,通过使所述磺酸基与铯离子、铅离子、银离子或碱土金属的离子化学键合而获得所述第1变质部。

145.在本实施方式公开的带树脂框mea的制造方法中,具有将含有所述阳离子的液体(160)涂布于所述电解质膜的工序。

146.由此,能够容易地将阳离子提供给磺酸基。因此,能够通过简单的作业使阳离子与磺酸基键合。换言之,易于使电解质膜的局部化学变质。此外,作为含有钡离子的液体的优选具体例,可列举出氯化钡的水溶液。

147.在本实施方式公开的带树脂框mea的制造方法中,所述第2电极具有电极催化剂层(36),所述电极催化剂层为包含电极催化剂和具有官能团的离子导电性高分子的层,具有使所述第2电极的外周部中的所述离子导电性高分子的所述官能团与除了铁离子或者铜离子以外的阳离子化学键合而获得环状形状的第2变质部(142)的工序。

148.通过第2变质部,在第2电极上形成作为化学屏障的离子流通阻止部。由于第2变质部也会阻挡铁离子或者铜离子等,因此能够抑制铁离子或者铜离子等沿第2电极向电解质膜的移动。因此,能够更有效地保护电解质膜。

149.在离子导电性高分子为具有磺酸基的高分子(例如,全氟磺酸)的情况下,使铯离子、铅离子、银离子或碱土金属的离子与磺酸基键合。即,在本实施方式公开的带树脂框mea的制造方法中,所述离子导电性高分子具有作为所述官能团的磺酸基,使铯离子、铅离子、银离子或碱土金属的离子与所述磺酸基化学键合而获得所述第2变质部。

150.在本实施方式公开的带树脂框mea的制造方法中,具有将含有所述阳离子的液体(160)涂布于所述第2电极的工序。

151.在该情况下,与上述同样,也能够容易地将阳离子提供给磺酸基。因此,能够通过简单的作业使阳离子与磺酸基键合。即,易于使第2电极的局部化学变质。使第2电极的局部化学变质时的液体的优选具体例与上述同样,也为氯化钡的水溶液。

152.也可以形成第1变质部和第2变质部双方。在该情况下,能够将形成第2变质部的工序包含于阻止部形成工序中。例如,将含有阳离子的液体涂布于电解质膜的外周重叠部,且

将含有阳离子的液体涂布于第2电极的外周部。

153.此外,本发明并不限于上述的实施方式,在不脱离本发明的主旨的范围内,能够采用各种结构。

154.例如,在第1实施方式中,也可以与第2实施方式同样地,使用由2个部件接合而成的树脂框部件124。与此相反,在第2实施方式中,也可以与第1实施方式同样地,使用由一个部件构成的树脂框部件24。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1