一种双面碳化硅PIN结构微条辐射探测器及其制备方法

一种双面碳化硅pin结构微条辐射探测器及其制备方法

技术领域

1.本发明属于半导体器件制备技术领域,涉及一种基于碳化硅材料的pin结构的双面微条辐射探测器及其制备方法。

背景技术:

2.近十几年来,世界各大高能物理实验室几乎都采用硅微条探测器(ssd,silicon strip detector)作为顶点探测器,例如美国的费米实验室的cdf和d0实验,slac实验室的b介子工厂的babar实验,欧洲核子中心(cern)lep正负电子对撞机上的l3、aleph、delphi、opal实验,国际空间站的阿尔法磁谱仪(ams-2)实验、我国的暗物质卫星(damper)实验,及规划中的高能宇宙辐射探测设施(herd)等都选择或将选择硅微条探测器作为径迹探测器。

3.硅微条探测器已经取得了成功的应用,但由于硅材料的位移能较小,对辐照损伤比较敏感,在长期辐射作用下或受到强辐射后,其性能指标会有明显的退化;同时由于其带隙宽度较小,器件性能受环境温度因素影响较大,一般需要在室温或者在制冷条件下工作。因此,硅微条探测器在高辐照高温极端环境下的应用受到限制。为了实现多样而复杂的环境下的带电粒子探测,如在加速器周围的强辐射环境,以及未来空间任务中木星的强辐照和水星的温度极端变化环境中,这些研究工作都对具有更加耐极端环境工作能力的宽带隙半导体微条探测器有着重大需求。

4.以碳化硅为代表的第三代宽禁带半导体材料因其禁带宽度大、击穿场强高、电子饱和漂移速度高、耐腐蚀和抗辐照等突出优点,在高频、高功率、抗辐射等电子器件方面具有重要应用。碳化硅带隙宽度为3.2ev,可以在室温和更高温度下稳定存在,同时具有出色的化学稳定性。另外,碳化硅耐辐照能力比硅高4到5个量级,具有更好的耐辐照特性。碳化硅的这些优异特性使得其成为制备耐高温、耐辐照探测器的理想材料,非常适宜在如空间、加速器和反应堆等极端环境下应用。

技术实现要素:

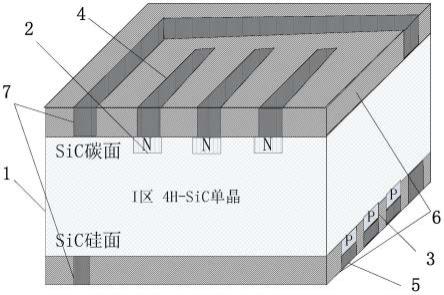

5.本发明的目的在于,针对极端应用环境,提出一种耐辐照、耐高温的碳化硅pin结构双面微条辐射探测器并提供其制备方法,本发明器件的结构如图1所示,包括:高阻碳化硅单晶衬底(1);微条结构n型碳化硅层(2);微条结构p型碳化硅层(3);微条型下欧姆接触电极(4);微条型上欧姆接触电极(5);绝缘介质保护层(6);保护环(7)。

6.本发明的技术方案:

7.一种碳化硅材料的pin结构的双面微条辐射探测器,如图1所示,所述的碳化硅pin结构双面微条辐射探测器以高阻碳化硅单晶(1)为基体(其上表面为碳面、下表面为硅面,中间层为i型sic单晶),先在碳化硅单晶(1)的硅面通过外延方式生成p型碳化硅层,并沉积sio2作为保护层,再在碳化硅单晶(1)的碳面通过沉积条形sio2的方法形成注入粒子的阻挡层,通过氮离子注入的方式形成微条形结构的n型碳化硅层(2);在p型碳化硅表面通过沉积保护层和干法刻蚀形成与n型碳化硅层(2)微条垂直的微条形p型碳化硅结构(3),并在p型

区沉积sin作为绝缘介质保护层(6),通过光刻掩膜和干法刻蚀在p型区制备上欧姆接触电极(5)和保护环(7),而后用sio2和石蜡对上述结构进行保护,最后去除p型区的石蜡和n型区的sio2;在n型区沉积sin作为绝缘介质保护层(6),通过光刻掩膜和干法刻蚀在碳面的sio2保护层上开出电极孔和保护环孔,并分别制备下欧姆接触电极(4)和保护环(7),去除p型区的sio2保护层。其中,高阻碳化硅单晶(1)厚度根据实际探测需要进行定制化设计,多个图形化的p型和n型碳化硅分别间隔分布于高阻碳化硅单晶的硅面和碳面,相互垂直。图形化的p型和n型碳化硅分别制备欧姆接触电极。p型和n型区周围分布一圈保护环,保护环主要作用是减小体暗电流。

8.所述的绝缘介质护层材料可以是氧化镓、二氧化硅、氮化铝或者氮化硅,其厚度为10nm~1μm;

9.所述的n型碳化硅层的厚度为100nm~100μm;

10.所述的p型碳化硅层的厚度为50nm~100μm;

11.所述的单晶碳化硅探测灵敏区的厚度为1μm~500μm;

12.所述的单个图形化n型碳化硅区域(2)的厚度为1μm~100μm,间距范围为1μm~5mm。

13.所述的单个图形化p型碳化硅区域(3)的厚度为1μm~100μm,间距范围为1μm~5mm。

14.一种碳化硅pin结构双面条形辐射探测器的制备方法,如图3所示,其步骤如下:

15.步骤1:在非掺杂的高阻碳化硅单晶衬底(1)的硅面外延生长p型碳化硅层,并在p型碳化硅层表面沉积sio2保护层;

16.步骤2:在非掺杂的高阻碳化硅单晶衬底(1)的碳面通过沉积条形图案sio2粒子注入阻挡层;

17.步骤3:在步骤2制备的碳化硅碳面注入氮离子并激活,形成微条结构n型碳化硅层(2);

18.步骤4:在步骤1制备的p型碳化硅表面通过沉积保护层和干法刻蚀形成与微条结构n型碳化硅(2)垂直的微条结构p型碳化硅(3);

19.步骤5:对步骤4中制备出的器件表面沉积sin绝缘介质保护层(6),利用光刻掩膜技术和氢氟酸湿法腐蚀技术,分别在微条结构p型碳化硅(3)和i型sic(1)表面开电极和保护环孔;

20.步骤6:利用光刻掩膜、电子束镀膜和化学剥离技术在每个微条结构p型碳化硅(3)开口区域和保护环开口区域上制备镍金材料的欧姆接触电极(5)和保护环(7);

21.步骤7:在制备电极后的p型表面沉积sio2保护层,并用石蜡保护;

22.步骤8:去除步骤2中n型碳化硅表面上的sio2粒子注入阻挡层,去除p型表面上的石蜡,在n型碳化硅表面沉积sin绝缘介质保护层(6)。

23.步骤9:利用光刻掩膜技术和氢氟酸湿法腐蚀技术,分别在微条结构n型碳化硅(2)和i型sic(1)表面开电极和保护环孔;

24.步骤10:利用光刻掩膜、感应耦合等离子体刻蚀技术和电子束镀膜技术在n型碳化硅区域上制备钛铝金下欧姆接触电极(4)和保护环(7)。

25.步骤11:去除p型碳化硅表面的sio2层。

26.本发明的有益效果:

27.本发明创新在于设计了一种基于碳化硅材料的新型辐射探测器结构,并提出了一种有效的工艺制造技术,通过本发明可以制备出适用于高温、高辐照环境的具有二维位置灵敏探测功能的位置灵敏探测器,实现新型碳化硅pin结构双面条形辐射探测器的研制。

附图说明

28.图1是双面碳化硅pin结构微条辐射探测器的结构示意图。

29.图2是双面碳化硅pin结构的剖面图;

30.(a)俯视图,(b)正视图,(c)侧视图。

31.图3是双面碳化硅pin结构微条辐射探测器的制作流程图;

32.(a)sic单晶,(b)在sic单晶的硅面外延p型sic层,在其上沉积sio2保护层,(c)垂直旋转180

°

,在sic单晶的c面沉积sio2层,光刻制作掩模,沉积sio2条形,形成图形化注入阻挡层;(d)氮离子注入,(e)示意图水平旋转90

°

,(f)去除p型sic表面sio2保护层,光刻掩膜,将p型sic刻蚀成条形,(g)沉积氮化硅,光刻掩膜/干法刻蚀,开电极孔和保护环孔;(h)制备欧姆接触电极及保护环结构整面沉积sio2保护层,(i)水平旋转90

°

,对硅面进行石蜡保护;(j)垂直旋转180

°

,去除p型sic上蜡层,去除n型sic上的sio2粒子阻挡层,沉积sin保护层,光刻掩膜/干法刻蚀,开电极孔和保护环孔;(k)制备欧姆接触电极及保护环结构,去除p型sic上sio2层;(l)器件制作完成(保护环未显示全)。

33.图中:1-高阻碳化硅单晶衬底;2-微条结构n型碳化硅层;3-微条结构p型碳化硅层;4-微条型下欧姆接触电极;5-微条型上欧姆接触电极;6-绝缘介质保护层;7-保护环。

具体实施方式

34.以下结合技术方案和附图,进一步说明本发明的具体实施方式。

35.实施例1

36.步骤1:选用2.5mm*2.5mm的厚度为300μm的非掺杂高阻碳化硅单晶(1)清洗,并在其硅面外延生长p型碳化硅,厚度为1μm,并在p型表面沉积sio2保护层,厚度为100nm;

37.步骤2:在高阻碳化硅单晶碳面沉积厚度为50nm的sio2,利用光刻制作掩膜,沉积条形sio2,高度为100nm,形成条形sio2图案粒子注入阻挡层,条长1mm,条宽100μm,条间距为100μm,深部高度为50nm,浅部高度为150nm;

38.步骤3:在步骤2制备的碳化硅碳面注入氮离子并激活,形成n型条状图案碳化硅层(2),条长1mm,条宽100μm,条间距为100μm;

39.步骤4:将步骤3制备的器件水平旋转90

°

,并翻面,将步骤1制备器件表面的sio2保护层去掉,并制作光刻掩膜,利用干法刻蚀将p型碳化硅刻蚀成与步骤3制备n型条垂直的p型条形碳化硅(3),条长度1mm,条宽度100μm,条间距100μm;

40.步骤5:对步骤4中制备出器件的利用光刻制作掩膜,在p型条形外延碳化硅以外的外露i型sic表面沉积厚度为100nm的sin保护层(6),利用光刻掩膜技术和氢氟酸湿法腐蚀技术,在条形p型sic(3)及i型sic(1)表面开电极和保护环孔,电极孔尺寸与p型条对应,保护环为内部1.3mm,外部2.3mm的正方形框;

41.步骤6:利用光刻掩膜、电子束镀膜和化学剥离技术在每个p型碳化硅开口区域和

保护环开口区域上分别制备镍金材料的上欧姆接触电极(5)和保护环(7);

42.步骤7:在制备电极后的p型表面沉积厚度为100nm的sio2保护层,并用石蜡保护;

43.步骤8:去除步骤2中n型表面碳化硅上的sio2粒子注入阻挡层,去除步骤8中p型表面上的石蜡,在n型表面沉积厚度为100nm的sin保护层(6)。

44.步骤9:利用光刻掩膜技术和氢氟酸湿法腐蚀技术,在n型条表面及i型sic表面分别开电极和保护环孔,电极孔尺寸与n型条对应,保护环为内部1.3mm,外部2.3mm的正方形框;

45.步骤11:利用光刻掩膜、感应耦合等离子体刻蚀技术和电子束镀膜技术在n型碳化硅区域上制备钛铝金下欧姆接触电极(4)和保护环(7)。

46.步骤12:去除p型碳化硅表面的sio2层。

47.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1