基于Hurwitz稳定的动基座桥式起重机防摆滑模控制方法

基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法

技术领域

1.本发明涉及桥式起重机控制技术领域,具体涉及基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法。

背景技术:

2.目前,桥式起重机作为运输机械,广泛的应用于国民经济建设的各个领域,并发挥着极其重要的作用;为创造更大价值,桥式起重机的工作效率必须不断提高,而安全运行指标、台车定位及负载防摆的性能在很大程度上决定了桥式起重机的运送效率;

3.船用起重机在吊运作业时易受风浪影响,属于一类动基座激励作用下的起重设备,其中,动基座桥式起重机主要用于大型集装箱运输船与船浮式平台之间的集装箱海上过驳,考虑钢丝绳柔性牵引驱动方式,引起的吊物摆动会直接影响起重机使用安全和工作效率;动基座桥式起重机吊物系统的强耦合性、非线性和不确定性,大大增加了系统的复杂程度,其防摆控制研究是一项重要而具有挑战性的工作,是目前船用起重机研究的热难点问题;

4.而在目前,并没有相应的控制方法能够有效的解决上述现有技术存在的问题,因此亟需设计一种能够有效控制动基座桥式起重机在使用过程中的吊物摆动、滑模控制器参数多、整定难的问题。

技术实现要素:

5.针对上述存在的问题,本发明旨在提供基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法,本方法通过通过利用hurwitz稳定矩阵性质,将滑模面参数转化为单参数调整,能够有效解决滑模控制器参数多、整定难的问题,具有对小车定位、负载消摆及控制器能耗和鲁棒性好的特点。

6.为了实现上述目的,本发明所采用的技术方案如下:

7.一种基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法,包括步骤

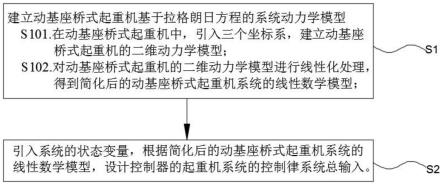

8.s1.建立动基座桥式起重机基于拉格朗日方程的系统动力学模型

9.s101.在动基座桥式起重机中,引入三个坐标系,建立动基座桥式起重机的二维动力学模型;

10.s102.对动基座桥式起重机的二维动力学模型进行线性化处理,得到简化后的动基座桥式起重机系统的线性数学模型;

11.s2.引入系统的状态变量,根据简化后的动基座桥式起重机系统的线性数学模型,设计控制器的起重机系统的控制律系统总输入。

12.优选的,步骤s101所述的动基座桥式起重机的二维动力学模型的建立过程包括:

13.(1)构造动基座桥式起重机系统的二维平面模型;

14.(2)在动基座桥式起重机系统的二维平面模型的基础上,引入平面参考坐标系o0x0y0、固定在基座质心位置的随基座移动的坐标系osx

sys

和小车移动坐标系o

t

x

tyt

,在参考

坐标系o0x0y0下,根据负载摆角与摆长的几何关系,将小车的位移pm和吊重位移pm的水平分量和垂直分量表示为:

[0015][0016][0017]

其中,平面参考坐标系o0x0y0是以静止时起重机基座的质心作为原点,水平方向作为x0轴正向,以垂直地面方向为y0轴正向建立的坐标轴;

[0018]

在式(2)和式(3)中,h为起重机门架高度,x为小车在osx

sys

参考坐标系中的坐标位置,l为小车质心到吊重质心的长度,θ为吊物在沿轨道运行方向上摆动的角度,y为动基座升沉位移,φ为动基座随波浪运动而产生的横摇角,(y,φ)为船的运动状态向量定义;

[0019]

(3)对式(2)和式(3)关于时间进行微分,得到小车的速度vm和负载的速度vm表达如下:

[0020]

vm=[v

mx v

my

]

t

ꢀꢀꢀ

(4)

[0021]

vm=[v

mx v

my

]

t

ꢀꢀꢀ

(5)

[0022]

其中,在式(4)和式(5)中:

[0023][0024][0025][0026][0027]

(4)系统的动能为小车动能t1、负载动能t2之和,即:

[0028]

t=t1+t2ꢀꢀꢀ

(6)

[0029]

其中:在式(6)中,

[0030]

(5)以小车的质心为零势能点,则系统的势能为:

[0031]

u=mg(y+hcosθ+xsinφ)-m

p

glcosθ+m

p

g(y+hcosφ+xsinφ)

ꢀꢀꢀ

(7)

[0032]

以上系统的动势能不包含搭载起重机的船舶或平台的动能和势能,将基座运动而产生的运动状态(y,φ)当作干扰项进行处理;

[0033]

(6)负载水平摆动的运动过程中,风阻产生摩擦力矩为fv,设μ为风阻摩擦系数,则状态量θ方向的广义力为

[0034][0035]

根据式(8)可得小车与水平轨道间的摩擦力包括动摩擦力和静摩擦力模型fr为

[0036][0037]

其中在式(9)中,f

r0

,εf,k

x

为可调参数;

[0038]

(7)根据式(9)可得到状态量x方向的广义力:

[0039][0040]

(8)由拉格朗日方程得到动基座桥式起重机系统关于状态量x,θ的动力学方程为:

[0041][0042][0043]

其中,式(11)和式(12)表示的数学模型是将动基座桥式起重机摆动阻尼考虑在内的非线性动力学微分方程。

[0044]

优选的,步骤s102所述的动基座桥式起重机的二维动力学模型的简化过程包括:

[0045]

设sinθ≈θ,sinφ≈φ,cosθ≈1,cosφ≈1,θ2≈0,对式(11)和式(12)进行简化,可得系统的线性数学模型为:

[0046][0047][0048]

优选的,步骤s2所述的控制器的起重机系统的控制律系统总输入的设计过程包括

[0049]

s201.引入定义系统的状态变量

[0050][0051]

根据动基座桥式起重机系统的线性数学模型,原系统动力学方程可进一步转化为:

[0052][0053]

在式(16)中,u(t)=f

x-f

rx

,表示小车运行的输入控制量,d1,d2为外部干扰和系统参数摄动项所组成的不确定变量,有|d

1,2

|≤d,g1和g2为模型非线性动态,b1和b2分别表示位移和摆角回路的控制量增益,它们的值分别为:

[0054][0055]

其中在式(17)中,δ1,δ2为系统简化引起的不确定动态,m和m分别表示小车和负载的质量,g为重力加速度;

[0056]

s202.根据式(16)所示的欠驱动系统,将系统状态变量x=[x1,x2,x3,x4]

t

分为由小车的位置、速度状态组成的第一组(x1,x2)、由负载的摆角以及角速度状态组成的第二组(x3,x4);

[0057]

s203.根据上述(x1,x2)和(x3,x4),将原系统转化为小车子系统σ1和摆角子系统σ2;

[0058]

s204.设xd,θd为控制目标,运行过程中小车定位误差e

x

定义为e

x

=x

1-xd、摆角状态误差e

θ

定义为e

θ

=x

3-θd,包含小车定位误差及摆角定位误差的滑模面s为:

[0059][0060]

其中在式(18)中,c1、c2、c3为待定系数,对滑模面s求导可得

[0061][0062]

s205.设负载摆角的控制目标θd=0,则e

θ

=θ,结合式(16)

[0063]

可得

[0064]

s206.令设计系统的等效控制量u

eq

为:

[0065][0066]

s207.在控制律中加入滑模面的切换控制律u

sw

,可得指数趋近律

[0067][0068]

s208.得到控制器的起重机系统的控制律系统总输入为

[0069][0070]

本发明的有益效果是:本发明公开了一种基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法,与现有技术相比,本发明的改进之处在于:

[0071]

(1)本发明设计了一种基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法,本方法将滑模控制方法引入到动基座桥式起重机这类强非线性、耦合性、不确定性的欠驱动机械系统,能够有效提升控制系统鲁棒性,较传统控制方法体现出对系统不确定参数和响应速度方面的优势,能实现较好的吊重定位和防摆功能;

[0072]

(2)利用hurwitz稳定矩阵性质,将滑模面参数转化为单参数调整,可以有效解决滑模控制器设计过程中的参数多、整定难问题,提供控制系统可实现性,具有对小车定位、负载消摆及控制器能耗和鲁棒性好的优点。

附图说明

[0073]

图1为本发明基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法的流程图。

[0074]

图2为本发明二维动基座桥式起重机系统示意图。

[0075]

图3为本发明实施例2三种控制器小车位移仿真对比结果图。

[0076]

图4为本发明实施例2三种控制器负载摆角仿真对比结果图。

[0077]

图5为本发明实施例2三种控制器控制量仿真对比结果图。

[0078]

图6为本发明实施例2参数变化下小车位移仿真结果图。

[0079]

图7为本发明实施例2参数变化下负载摆角仿真结果图。

[0080]

图8为本发明实施例2参数变化下控制量仿真结果图。

具体实施方式

[0081]

为了使本领域的普通技术人员能更好的理解本发明的技术方案,下面结合附图和实施例对本发明的技术方案做进一步的描述。

[0082]

参照附图1-8所示的一种基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法,包括步骤

[0083]

s1.建立动基座桥式起重机基于拉格朗日方程的系统动力学模型

[0084]

动基座桥式起重机是一种多变量耦合的非线性欠驱动系统,实际作业过程中的各种因素都会对工作性能产生影响,如小车的运行速度的变化,负载的尺寸和重量的变化,风力的干扰,钢丝绳长的变化,船体随波浪的升沉和横摇等运动,小车与轨道间的摩擦等,因此有必要建立具有高精确度的动基座起重机的防摆系统动力学模型;

[0085]

动基座桥式起重机的船体在波浪作用下的运动非常复杂,因为受波浪影响,船体存在六个自由度的基座激励运动,建模中作出如下假设:

[0086]

(1)钢丝绳无质量,无弹性形变、在吊运过程中保持张紧状态,即忽略钢丝绳长度的变化;

[0087]

(2)将负载及吊具视为质点,不考虑其体积与转动惯量;

[0088]

(3)忽略吊具在摆动过程中受到的空气阻力,也忽略钢丝绳与小车连接位置的摩擦;

[0089]

(4)仅考虑吊具在水平方向(x方向)的左右摆动,忽略前后(y方向)摆动的影响;

[0090]

(5)忽略钢丝绳的扭矩;

[0091]

(6)忽略小车电机及减速机等传动装置的非线性影响,认为通过变频器输出的力矩可以直接控制小车的输入力;

[0092]

(7)不考虑极特殊状态,设吊重摆动始终在小车运行水平面之下,即:

[0093][0094]

s101.在动基座桥式起重机中,引入三个坐标系,建立动基座桥式起重机的二维动力学模型

[0095]

动基座桥式起重机系统具有多变量、强非线性、欠驱动的特点,应用牛顿力学建立系统的模型比较困难;拉格朗日法是从能量的角度来描述系统的动力学问题,通常用来解决比较复杂并具有理想约束的质点系动力学问题;方程中不需要分析未知的约束力,只需分析已知的主动力,可以极大地简化建模过程的运动方程分析,因而本方法选用拉格朗日的第二形式建立起重机系统动力学模型;其方程的普遍形式为:

[0096][0097]

其中在式(1)中,t、u分别表示系统动能和势能,qk为系统的广义力,qk表示系统的广义状态量;为了利用拉格朗日方程建立系统动力学方程,需要分析起重机系统的动势能和广义力;

[0098]

(1)动基座桥式起重机和大型集装箱船或固定平台的相对运动较为关键;由于集装箱船的尺寸通常较大,其受波浪作用时不影响旋转机动性,为简化分析,假定母船是静止的;又因为动基座起重机泊到母船上,可在一定程度上被母船抑制运动,因此简化模型可忽略基座的纵荡、纵摇和艏摇等运动,只讨论基座的升沉和横摇两个运动,此时将负载摆动面外角视为零,因此可构造系统的二维平面模型如图2所示;

[0099]

(2)在动基座桥式起重机系统的二维平面模型的基础上,引入平面参考坐标系o0x0y0、固定在基座质心位置的随基座移动的坐标系osx

sys

和小车移动坐标系o

t

x

tyt

,在参考坐标系o0x0y0下,根据负载摆角与摆长的几何关系,将小车的位移pm和吊重位移pm的水平分量和垂直分量表示为:

[0100][0101][0102]

其中,平面参考坐标系o0x0y0是以静止时起重机基座的质心作为原点,水平方向作为x0轴正向,以垂直地面方向为y0轴正向建立的坐标轴;

[0103]

在式(2)和式(3)中,h为起重机门架高度,g为重力加速度,x为小车在osx

sys

参考坐标系中的坐标位置,l为小车质心到吊重质心的长度,θ为吊物在沿轨道运行方向上摆动的角度;f

x

为表示对小车施加的驱动力,考虑系统运动的过程中的摩擦力,将小车与轨道之间存在的摩擦阻尼表示为fr,其方向与运动方向相反;y为动基座升沉位移,在参考坐标系中往复运动;φ为动基座随波浪运动而产生的横摇角,因此可以将船的运动状态向量定义为(y,φ);

[0104]

(3)对式(2)和式(3)关于时间进行微分,得到小车的速度vm和负载的速度vm表达如下:

[0105]

vm=[v

mx v

my

]

t

ꢀꢀꢀ

(4)

[0106]

vm=[v

mx v

my

]

t

ꢀꢀꢀ

(5)

[0107]

其中,在式(4)和式(5)中:

[0108][0109][0110][0111][0112]

(4)系统的动能为小车动能t1、负载动能t2之和,即:

[0113]

t=t1+t2ꢀꢀꢀ

(6)

[0114]

其中:在式(6)中,

[0115]

(5)以小车的质心为零势能点,则系统的势能为:

[0116]

u=mg(y+hcosθ+xsinφ)-m

p

glcosθ+m

p

g(y+hcosφ+xsinφ)

ꢀꢀꢀ

(7)

[0117]

以上系统的动势能同样不包含搭载起重机的船舶或平台的动能和势能,将基座运动而产生的运动状态(y,φ)当作干扰项进行处理;

[0118]

(6)在实际过程中,起重机受到来自多方面的摩擦影响,在负载水平摆动的运动过程中,将会受到风阻的影响,产生摩擦力矩fv阻碍摆动,其方向与摆动速度相反,设μ为风阻摩擦系数,则可得到状态量θ方向的广义力为:

[0119][0120]

根据式(8)可得小车与水平轨道间的摩擦力包括动摩擦力和静摩擦力模型fr为

[0121][0122]

其中在式(9)中,f

r0

,εf,k

x

为可调参数;

[0123]

(7)根据式(9)可得到状态量x方向的广义力:

[0124][0125]

(8)由拉格朗日方程得到动基座桥式起重机系统关于状态量x,θ的动力学方程为:

[0126][0127][0128]

其中,式(11)和式(12)表示的数学模型是将动基座桥式起重机摆动阻尼考虑在内的非线性动力学微分方程;

[0129]

s102.对动基座桥式起重机系统模型进行简化

[0130]

(1)通过以上系统动力学模型可以看出,动基座桥式起重机系统各状态量之间存在复杂的非线性耦合关系,这使得控制器的设计变得复杂;为方便在不同工况下对系统动力学特征进行分析,以及设计合适的防摇摆装置,对二维起重机数学模型进行合理简化处理,对等式中的一些高阶项进行处理;由于在实际情况中,基座运动的横摇角和负载最大摆角一般较小,所以设sinθ≈θ,sinφ≈φ,cosθ≈1,cosφ≈1,θ2≈0;此时可对系统模型进行线性化处理,得到系统的线性数学模型如下:

[0131][0132][0133]

s2.引入系统的状态变量,根据动基座桥式起重机系统简化模型,设计控制器的起

重机系统的控制律系统总输入

[0134]

s201.引入定义系统的状态变量

[0135][0136]

根据动基座桥式起重机系统的线性数学模型,原系统动力学方程可进一步转化为:

[0137][0138]

在式(16)中,u(t)=f

x-f

rx

,表示小车运行的输入控制量,d1,d2为外部干扰和系统参数摄动项所组成的不确定变量,有|d

1,2

|≤d,g1和g2为模型非线性动态,b1和b2分别表示位移和摆角回路的控制量增益,它们的值分别为:

[0139][0140]

其中在式(17)中,δ1,δ2为系统简化引起的不确定动态,m和m分别表示小车和负载的质量,g为重力加速度;

[0141]

s202.对于动基座桥式起重机系统,设计控制器的目的是能够克服水面恶劣环境的影响,运输负载精确、快速地到达目标位置xd,并且能充分抑制整个过程负载的摆动吗,因此控制器的设计需考虑摆角抑制以及小车定位双重目标;根据式(16)所示的欠驱动系统的物理本质,将系统状态变量x=[x1,x2,x3,x4]

t

分为两组,包括由小车的位置、速度状态组成的第一组(x1,x2)、由负载的摆角以及角速度状态组成的第二组(x3,x4);

[0142]

s203.根据上述(x1,x2)和(x3,x4),将原系统转化为小车子系统σ1和摆角子系统σ2;

[0143]

s204.设xd,θd为控制目标,运行过程中小车定位误差e

x

定义为e

x

=x

1-xd、摆角状态误差e

θ

定义为e

θ

=x

3-θd,为解决欠驱动起重机系统一个控制量同时实现定位防摆双重控制目标的问题,通过构造一个包含小车定位误差及摆角定位误差的滑模面,实现两组目标的联合控制:

[0144][0145]

其中在式(18)中,c1、c2、c3为待定系数,对滑模面s求导可得

[0146][0147]

s205.设负载摆角的控制目标θd=0,则e

θ

=θ,结合式(16)

[0148]

可得

[0149]

s206.令设计系统的等效控制量u

eq

为:

[0150][0151]

s207.为保证滑模面快速收敛,即s=0,进而保证起重机系统的稳定性,控制量u的选取需满足滑模到达条件因此在控制律中加入滑模面的切换控制律u

sw

,在对滑模控制律进行深入研究后,选用如下指数趋近律:

[0152][0153]

s208.指数趋近律中包含的指数项:可保证系统状态在偏离滑模态较大时,具有较快的收敛速度,但随着系统状态点接近切换面时,趋近速度逐渐降低;这时通过引入一般等速趋近律:的滑模面切换项函数,改善了系统状态靠近滑模面处的趋近速度,提高了其控制品质,使得系统稳定性进一步提升,则设计系统总输入为:

[0154][0155]

即通过上述步骤s1和步骤s2,完成对基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法的建立。

[0156]

实施例1:为对上述基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法的可行性进行验证,对上述方法进行稳定性验证:

[0157]

定理1:取ε>l,l=(1+c2)d表示干扰的上界,则起重机系统的控制律(23),能使式(17)所示的滑模面s在有限时间内收敛到零;

[0158]

证明:定义lyapunov函数为:

[0159][0160]

显然v函数是正定的,对其求导可得:

[0161][0162]

当ε>l时,将控制律代入中,可得

[0163][0164]

由式(26)和式(24)可得

[0165][0166]

由式(27)可知,lyapunov函数v(t)和系统的滑模面s(t)都是有界的,即s,v∈l

∞

;

[0167]

因此,由式(16)中lyapunov稳定性理论可知,系统的滑模面s渐近稳定,即存在有限时间ts,使得t≥ts时滑模面收敛至零,证毕。

[0168]

定理2:在s=0时,通过调整c1,c2,c3可使小车在有限时间内到达目标位置,并迅速消摆,系统的状态变量渐近收敛到平衡点,即:

[0169][0170]

证明:将控制律u代入式(16)可得:

[0171][0172]

将式(17)代入上式可得

[0173][0174]

定义y1=θ、y3=e

x

,由式(16)、(18)、(30)可得:

[0175][0176]

则式(31)可写成:

[0177][0178]

其中

[0179]

不考虑干扰d2的影响时,当矩阵a的特征值配置在负半平面远离虚轴位置时,可满足a为hurwitz稳定矩阵,因此由|a-λe|=0可得:

[0180][0181]

将a的期望特征值取为同一点上,对上式求解可得:

[0182][0183]

由于a为hurwitz稳定矩阵,因此存在正定矩阵p,满足a

t

p+pa=-q,其中q为正定矩阵,构造如下lyapunov函数:

[0184]v1

=y

t

py (35)

[0185]

当扰动d2是有界时,对v1进行求导,并结合矩阵性质可得:

[0186][0187]

其中,λ

min

(q)表示q的最小特征值,因此当满足式(37)条件时,即可保证成立。

[0188]

λ

min

(q)||y||

2-2||y||||pb||d>0

ꢀꢀꢀ

(37)

[0189]

可知式(32)是渐近收敛的,即y1→

0,y2→

0,y3→

0;

[0190]

因此θ

→

0,e

x

→

0成立,又由于e

x

=x

→

xd,因此x

→

xd,至此定理2,证明完毕;

[0191]

这样,通过hurwitz稳定矩阵将特征值配置在同一位置,将起重机系统滑模控制器的c1,c2,c33个待整定参数转化为一个参数调整,不仅保证了系统跟踪状态的收敛性,且大大降低了调参的复杂性,可见本发明所述的上述基于hurwitz稳定的动基座桥式起重机防摆滑模控制方法在理论上是可行的。

[0192]

实施例2:仿真结果及分析

[0193]

1.控制器对比分析

[0194]

为检验所提滑模控制的定位及消摆效果,设计matlab/simulink仿真实验,采样时间为0.05s;将所提滑模控制器与传统的pid、lqr进行控制效果对比分析;采用基于sigmoid函数的s型函数式对小车运动进行轨迹规划;设定小车最大加速度a

max

=0.2m/s2,小车额定速度v

max

=1m/s,跟踪距离为10m;仿真中,系统参数设置为:m=20kg,m=4kg,g=9.81m/s2,l=0.7m,h=2.5m;其初始状态设置为x(0)=0,θ(0)=0,动基座运动在恶劣海况环境下的横摇角为φ=0.01sin(0.8t)rad;

[0195]

滑模控制器如式(23),由于切换函数sgn(s)在状态量靠近滑模面附近时容易频繁切换,导致滑模控制器存在抖振现象;为减小采用抖振,采用连续的饱和函数sat(s),近似代替不连续的符号函数sgn(s);函数sat(s)定义为:

[0196][0197]

将滑模控制器参数选取为:

[0198]

ε=3,k=2.5,φ=0.2,其中ζ经参数寻优设为ζ=2.2;

[0199]

pid控制器的数学描述为:

[0200]

[0201]

位置环pid控制器参数选取为:k

px

=5,k

ix

=0.12,k

dx

=12,摆角环pid控制器参数选取为:k

pθ

=12,k

iθ

=0.15,k

dθ

=10;

[0202]

lqr控制器的数学表达式为:

[0203][0204]

对应的参数整定为:[k1,k2,k3,k4]=[100.00 68.40

ꢀ‑

23.53

ꢀ‑

0.13];

[0205]

将滑模控制器smc仿真结果与pid、lqr控制器效果进行对比。小车实时位置曲线、负载的摆角曲线及控制力曲线的仿真对比结果分别如图3-5所示;

[0206]

由图3-5可以看出,三种控制方法均能够在一定程度实现动基座桥式起重机小车精确地到达目标位置xd处,即位移从0m到10m,并能在不同程度上抑制负载摆角的摆动;具体而言,针对小车位置跟踪的要求,pid控制器虽然整体运动速度更快,但存在明显的超调量,使得pid控制在22s时小车才稳定到达期预期位置附近;相比于pid控制,smc及lqr控制器两者小车大约用时17s到达目标位置,且能够几乎无超调到达;因此相比于pid控制,lqr及所提smc控制器能够大大减小运行时间,提高起重机运行效率,且可以更好实现小车的准确定位;

[0207]

从摆角仿真对比曲线可以看出,运行过程中pid控制器的最大摆角超过了2

°

,lqr的最大摆角大约为2

°

,而所提smc算法最大摆角仅为1.5

°

左右为三者最小;到达目标位置后,smc控制器克服动基座干扰而引起的摆角持续振荡明显小于pid控制器摆幅,并略小于lqr控制器摆幅;因此在整个过程的最大摆角及残余摆角所提smc控制器均表现最好;

[0208]

在控制力方面,smc控制器在起重机运行过程的最大控制力约为10n,小于lqr及pid控制器的最大控制力(约为14n),不仅如此,从图中也可观察出三者控制器所耗总能量,即∫udt指标smc也最小,表明smc控制器最节能;

[0209]

综上所述,所提smc控制器在小车定位、负载消摆及控制器能耗方面均较好,整体而言,采用smc进行控制效果更好。

[0210]

2.鲁棒性分析

[0211]

考虑到在实际作业中,起重机每次运送的货物质量、每次吊运的高度或有不同,因此负载质量及绳长是容易改变的参数;为验证所提smc控制器对模型参数变化的鲁棒性,设置不同的负载质量和吊绳长度参数。其中参数一:m=2kg,l=0.4m;参数二:m=4kg,l=0.7m;参数三:m=8kg,l=1.5m;跟踪目标、控制器增益、起重机其它参数及初始状态保持不变,所得仿真曲线如图6-8所示;

[0212]

可见,通过改变负载质量及吊绳长度,使得模型参数发生较大变化时,防摆控制效果差异不大;三组参数下位移及摆角曲线基本重合。smc通过对控制量的变化使得控制器对负载质量和绳长的变化不敏感,这有效地说明了本发明所提控制方法良好的鲁棒性。

[0213]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1