电化学反应器分离器的制造方法和电化学反应器分离器与流程

电化学反应器分离器的制造方法和电化学反应器分离器

1.相关申请的交叉引用

2.本技术要求于2021年3月5日提交法国专利局的、申请号为21 02164的法国专利申请的优先权和权益,其全部内容通过引用结合在本技术中。

技术领域

3.本发明涉及电化学反应器的领域,电化学反应器包括分离器与膜/电极组件的堆叠体,从而限定电化学电池(electrochemical cell)。

背景技术:

4.这种电化学反应器例如是用于通过氧化剂与燃料之间的电化学反应来产生电的燃料电池,或者是用于使用电从流体分离化学元素(例如用于从水产生双氢和双氧)的电解器。

5.在这种电化学反应器中,每个膜/电极组件采用层压体的形式,该层压体包括介于两个电极之间的离子交换膜。

6.每个分离器具有板的形式,分离器的两个面中的至少一个被配置为抵靠膜/电极组件的一个面施用以引导流体,使得流体沿着膜/电极组件的所述面流动。

7.每个电化学电池通过使膜/电极组件介于两个分离器之间来限定,每个分离器与其施用到的膜/电极组件的面一起限定流体腔室,电化学反应由在流体腔室之间通过膜/电极组件的离子交换实现。

8.每个分离器具有穿过分离器的开口,例如,这些开口设置为在堆叠体中形成用于将流体供应到电化学电池的流体腔室的至少一个入口歧管、以及用于从流体腔室回收流体的至少一个出口歧管。

9.为了确保电化学反应器的运行,有必要确保膜/电极组件的每个面与抵靠该膜/电极组件的该面施用的分离器之间的密封、和/或同一电化学电池的两个分离器之间的密封。

10.为此,可以在每个分离器的密封区域上放置密封珠形式的密封件。

11.然而,即使是自动完成的,放置这种密封件也是昂贵的,并且会导致不可忽略的废品率,特别是如果密封件没有正确地布置在密封区域上或者如果密封件的形状不受控制。

技术实现要素:

12.本发明的目的之一是提出一种电化学反应器分离器的制造方法,该制造方法制造容易且经济,并获得令人满意的密封。

13.为此,本发明提出了一种用于电化学反应器的分离器的制造方法,该电化学反应器由分离器与膜/电极组件的堆叠体形成,从而限定叠置的电化学电池,该制造方法包括:提供分离器板,该分离器板包括分配面,该分配面被配置为沿着抵靠分离器板施用的膜/电极组件的面引导流体;以及将密封膜施用到分离器板的分配面,以确保分离器板与膜/电极组件之间的密封、和/或分离器板与另一个分离器之间的密封,该另一个分离器与分离器板

一起将膜/电极组件夹在中间,密封膜在面对分离器板的第一面上是粘性的以粘附到分离器板、并且在背离分离器板的第二面上是非粘性的。

14.将密封膜施用到分离器板以形成分离器使得可以以快速且经济的方式将密封膜施用到分离器板密封区域,该分离器板密封区域旨在与膜/电极组件或另一个分离器密封接触。该密封是受到控制的,特别是因为可以容易地控制密封膜厚度。例如,非粘性密封膜面使得可以在堆叠体制造期间或在堆叠体上执行的维护操作期间拆卸分离器。

15.根据特定的实施方案,该制造方法包括单独地或以任何技术上可能的组合采用的以下可选特征中的一个或几个:

[0016]-预切割密封膜,以便在施用在分离器板上之前在密封膜中设置开口;

[0017]-借助密封压机(sealing press)将密封膜施用在分离器板上,该密封压机被配置为抵靠分离器板的所述分配面压密封膜;

[0018]-密封压机包括两个密封压机部件,这两个密封压机部件在打开位置与闭合位置之间是可相对于彼此移动的,该打开位置可以将密封膜和分离器板定位在两个压机部件之间,该闭合位置可以抵靠分离器板压密封膜;

[0019]-密封膜作为单个片材(single sheet)或作为包括一系列密封膜的密封幅材(sealing web)提供;

[0020]-该方法包括:通过借助介于两个分离器板之间的、粘附在两侧上的粘性膜来叠置和组装两个分离器板,将分离器板与另一个分离器板组装;

[0021]-预切割粘性膜,以便在粘性膜介于两个分离器板之间之前,在粘性膜中提供窗口(window);

[0022]-粘性膜以片材形式或以包括一系列粘性膜的粘性幅材形式提供;

[0023]-粘性膜具有的厚度严格小于施用到分离器板的密封膜的厚度;

[0024]-另一个分离器板在其背离分离器板的分配面上设置有密封膜,该密封膜在其面对另一个分离器板的第一面上是粘性的以粘附到该另一个分离器板、并且在其背离另一个分离器板的第二面上是非粘性的。

[0025]

本发明还涉及一种产生电化学反应器的方法,该电化学反应器由分离器与膜/电极组件的堆叠体形成,从而限定叠置的电化学电池,该堆叠体通过使用根据如上定义的制造方法获得的一个或多个分离器来产生。

[0026]

本发明还涉及一种电化学反应器分离器,该分离器包括:分离器板,该分离器板具有分配面,该分配面被配置为沿着抵靠该分配施用的膜/电极组件面引导流体;和密封膜,该密封膜沉积在分离器板的分配面上,以确保与膜/电极组件的密封、和/或与另一个分离器的密封,该另一个分离器与分离器一起将膜/电极组件夹在中间,密封膜在其面对分离器板的第一面上是粘性的以便粘附到分离器板、并且在其与分离器板相反的第二面上是非粘性的。

[0027]

根据特定的实施方案,分离器包括单独地或以任何技术上可能的组合采用的以下可选特征中的一个或多个:

[0028]-分离器包括另一个分离器板,该另一个分离器板借助介于两个分离器板之间的粘性膜与分离器板组装;

[0029]-另一个分离器板在与分离器板相对的一侧上具有分配面,该分离器包括沉积在

另一个分离器板的所述分配面上的密封膜,该密封膜在其面对另一个分离器板的第一面上是粘性的以便粘附到另一个分离器板、并且在其与分离器板相反的第二面上是非粘性的。

[0030]

本发明还涉及一种电化学反应器,该电化学反应器由分离器与膜/电极组件的堆叠体形成,从而限定叠置的电化学电池,该堆叠体包括一个或多个如上定义的分离器。

附图说明

[0031]

通过阅读以下描述,将更好地理解本发明及其优点,该描述仅作为非限制性实施例给出并参考附图进行,在附图中:

[0032]-图1是形成的电化学反应器的分离器与膜/电极组件的堆叠体的分解立体图;

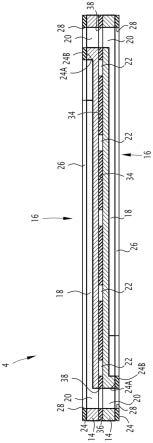

[0033]-图2是分离器之一的根据图1中ii-ii的横截面图;

[0034]-图3和图4是示出图2的分离器的制造方法中的步骤的示意图;

[0035]-图5和图6是示出图2的分离器的另一种制造方法的步骤的示意图;以及

[0036]-图7是根据另一实施方案的分离器的横截面图。

具体实施方式

[0037]

图1中所示的电化学反应器2包括分离器4与膜/电极组件6的堆叠体,从而限定了叠置的电化学电池8。每个电化学电池8通过使膜/电极组件6介于两个分离器4之间而形成。

[0038]

为了附图的清楚起见,图1中仅示出了一个电化学电池8。在实践中,电化学反应器2可以包括数十个或数百个电化学电池8,这些电化学电池一个堆叠在另一个的顶部上。

[0039]

每个膜/电极组件6是由介于两个电极12之间的离子交换膜10形成的叠层形式。离子交换膜10例如是质子交换膜(proton exchange membrane或pem)。

[0040]

每个分离器4被配置为沿着膜/电极组件6的所述面引导流体,以用于通过流体之间的离子交换进行电化学反应的目的,这些流体被引导通过膜/电极组件6的任一侧上的分离器4,其中离子穿过膜/电极组件6。

[0041]

分离器4是类似的,并且将参考图2更详细地描述仅一个分离器4。

[0042]

图1中的分离器4是双极分离器,被配置为介于两个膜/电极组件6之间,从而沿着两个膜/电极组件6中的每一个的一个面引导流体。

[0043]

当电化学反应器具有双极分离器4时,该电化学反应器由分离器4与膜/电极组件6的交替堆叠体形成。

[0044]

图2中的分离器4是分层的。该分离器由组装在一起的两个叠置的分离器板14形成。

[0045]

每个分离器板14具有分配面16,该分配面背离分离器4的另一个分离器板14并且配置为沿着施用分离器板14所抵靠的膜/电极组件6的面引导流体(如图1中的箭头所示)。

[0046]

每个分配面16限定流体腔室18,以用于流体沿着抵靠所述分配面16施用的膜/电极组件6的面流动。

[0047]

例如,每个分配面16具有通道,以用于流体沿着膜/电极组件6流动。通道形成流场。通道限定流体腔室18。

[0048]

每个分离器板14具有开口20,这些开口旨在形成穿过堆叠体的歧管。

[0049]

在堆叠体中,每个歧管与每个电化学电池8的两个流体腔室18之一流体连通,以将

流体供应到歧管所连接的流体腔室18或从歧管所连接的流体腔室18回收流体,或者每个歧管与分离器4的冷却通道22(图2)流体连通。

[0050]

每个分离器板14在其分配面16上设置有密封膜2,该密封膜沉积在分离器板14的所述分配面16上。

[0051]

密封膜24被配置为密封由分配面16限定的流体腔室18,膜/电极组件6位于该分配面的对面,并且如果适用,则密封膜24配置为密封歧管。

[0052]

密封膜24具有窗(light)以允许流体沿着膜/电极组件6流入流体腔室18,并且如果适用,则允许流体沿着膜/电极组件流入歧管。

[0053]

例如,主窗26与流体腔室18设置成线和/或歧管窗28与限定歧管的开口20设置成线。

[0054]

密封膜24包括基底(substrate),该基底例如仅在其两侧中的一侧上设置有粘性层。

[0055]

密封膜24的基底例如由硅树脂、三元乙丙橡胶(ethylene-propylene-diene monomer或epdm)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)或聚氯乙烯(polyvinyl chloride,pvc)制成。优选地,密封膜24的基底是三元乙丙橡胶(或epdm)。

[0056]

密封膜24例如具有在0.50mm与0.75mm之间的厚度,特别是基本上等于0.60mm的厚度。

[0057]

粘性层例如是丙烯酸粘性层。

[0058]

密封膜24具有与分离器板14接触的第一面24a、以及第二面24b,该第二面与第一面24a相反、旨在与膜/电极组件6和/或与另一个分离器4接触。

[0059]

密封膜24在其面对其所施用到的分离器板14的第一面24a上是粘性的(或胶合的),并且在其背离其所施用到的分离器板14的第二面24b上是非粘性的(或非胶合的)。

[0060]

密封膜24粘附到分离器板14。具有密封膜24的分离器4可以被操纵为在密封膜24不与分离器4分离的情况下制成堆叠体。

[0061]

当堆叠完成时,密封膜24没有粘附到抵靠分离器板14施用的膜/电极组件6或粘附到将膜/电极组件6夹在中间的另一个分离器4。

[0062]

这允许容易地拆卸该堆叠体,例如去除有缺陷的分离器4或有缺陷的膜/电极组件6。可以只更换有缺陷的构件,而不损坏堆叠体的其他构件。

[0063]

在操作中,堆叠体优选地保持压缩,使得由分离器4承载的密封膜24在压力下抵靠膜/电极组件6或/和另一个分离器4施用,该另一个分离器4与分离器4一起将膜/电极组件6夹在中间,有足够的压力以确保密封。

[0064]

分离器4的每个分离器板14具有组装面34,该组装面34面对分离器4的另一个分离器板14。

[0065]

分离器4包括粘性膜36,该粘性膜36介于两个分离器板14之间以将分离器板14接合在一起。粘性膜36在其两个相对侧上是粘性的。

[0066]

可选地,分离器板14限定所述冷却通道22,这些冷却通道提供用于冷却流体在分离器板之间的循环,冷却流体例如通过歧管中的两个来供应和回收。

[0067]

在这种情况下,粘性膜36优选地被配置为在分离器板14之间密封,特别是密封歧管和冷却通道22。

[0068]

粘性膜36以形成窗口(window)的方式被切割,从而使反应流体在歧管中的循环成为可能,并且如果适用,则使反应流体在冷却通道22中的循环成为可能。粘性膜36包括歧管窗口38,例如,在每个歧管处设置一个歧管窗口38。

[0069]

粘性膜36例如包括基底,该基底在其两侧中的每一侧上设置有粘性层。

[0070]

粘性膜36的基底例如由硅树脂、三元乙丙橡胶(或epdm)、聚对苯二甲酸乙二酯(pet)或聚氯乙烯(pvc)制成。优选地,密封膜24的基底是三元乙丙橡胶(或epdm)。

[0071]

粘性膜36例如具有在0.20mm与0.35mm之间的厚度,特别是基本上等于0.25mm的厚度。

[0072]

在一个实施例实施方案中,密封膜24和粘性膜36由相同的材料制成。在变型中,密封膜24和粘性膜36由不同的材料制成。

[0073]

在一个实施例实施方案中,密封膜24具有的厚度与粘性膜36的厚度不同。

[0074]

优选地,密封膜24具有的厚度严格大于粘性膜36的厚度。

[0075]

图3和图4示意性地示出了图2所示的分离器4的制造方法中的步骤。

[0076]

如图3所示,分离器4的制造方法包括:使用粘性膜36组装两个分离器板14的步骤。该组装步骤在组装站40处执行。

[0077]

例如,粘性膜36以粘性幅材(adhesive web)42的形式包装,粘性幅材42以粘性卷(adhesive roll)44的形式卷绕。

[0078]

以已知的方式,粘性幅材42例如在其一侧或两侧上设置有保护膜(未示出),从而防止粘性幅材42在卷起时粘附到自身。

[0079]

例如,粘性幅材42被预切割以在粘性幅材42中形成粘性膜36、并在粘性幅材42的每个粘性膜36中形成必要的窗口。

[0080]

粘性膜36的预切割例如在卷绕粘性幅材42以形成粘性卷44之前执行。在变型中,粘性膜36的预切割可以在展开粘性卷44之后在切割站(未示出)中执行,该切割站沿着粘性幅材42的路径位于组装站40的上游。

[0081]

在示出的实施方案中,粘性幅材42从粘性卷44展开,第一分离器板14定位成与从粘性幅材42预切割的粘性膜36相对,然后第二分离器板14被施用到第一分离器板14以便将粘性膜36夹在两个分离器板14之间,从而形成组件,该组件包括介于两个分离器板14之间的粘性膜36。

[0082]

在将粘性膜36施用到分离器板14之前去除粘性幅材42上的任何保护膜,使得粘性膜36可以粘附到分离器板14并提供粘性膜与分离器板之间的内聚力。

[0083]

组装站40包括组装压机(assembly press)46,该组装压机例如包括组装压机部件48、50,这些组装压机部件被配置为各自支承相应的分离器板14并将相应的分离器板14压在一起,从而将粘性膜36夹在中间。

[0084]

当预切割的粘性膜36夹在分离器板14之间时,通过分离器板14相互压靠或通过切割,预切割的粘性膜36与粘性幅材42的其余部分分离。

[0085]

组装站40被配置为使粘性幅材42通过组装站40、特别是通过组装压机46行进。

[0086]

可选地,组装站40包括复卷机(rewinder)54,该复卷机用于在组装压机46的下游取回粘性幅材42。

[0087]

分离器板14例如通过真空设备保持在组装压机部件48、50上。

[0088]

在组装压机部件48、50与分离器板14之间产生真空允许分离器板14保持在组装压机部件48、50上,而去除真空允许分离器板14被释放。

[0089]

两个组装压机部件48、50在打开位置与闭合位置之间是可相对于彼此移动的,该打开位置用于将密封膜24和分离器板14定位在两个组装压机部件48、50之间,该闭合位置用于抵靠分离器板14压密封膜36。

[0090]

在一个实施例实施方案中,组装站40包括输送机55,例如带式输送机,组装压机部件48之一由输送机55支承,使得该组装压机部件48可以沿着组装站40移动。

[0091]

在一个实施例实施方案中,组装压机部件50之一由组装机械手56(例如具有关节臂、特别是六接合臂的组装机械手56)承载。例如,组装机械手56被配置为抓住分离器板14,将该分离器板14压到另一个分离器板14上,并将粘性膜36夹在两个分离器板14之间,然后可选地抓住如此形成的组件以进行存储。

[0092]

如图4所示,分离器4的制造方法包括密封步骤,该密封步骤包括将密封膜24施用到分离器4的每个分离器板14的分配面16或每个分配面16。

[0093]

将密封膜24施用到分离器板14的分配面16是在接合站60中执行的。

[0094]

密封膜24例如被包装为密封幅材62,密封幅材62例如卷绕成卷64。

[0095]

如上所述,密封膜24具有第一粘性(或胶合)面24a和第二非粘性(或非胶合)面24b。

[0096]

以已知的方式,密封幅材62例如在粘性面上设置有保护膜(未示出),以允许密封幅材62被卷起而不粘附到自身。

[0097]

例如,密封幅材62被预切割以在密封幅材62中形成密封膜24,每个密封膜24具有所需的窗(例如主窗26和歧管窗28)。

[0098]

密封膜24的预切割例如在卷绕密封幅材62以形成卷64之前执行。

[0099]

在变型中,密封膜24的预切割在展开密封幅材62之后在切割站中执行,该切割站沿着密封幅材62的路径位于接合站60的上游。

[0100]

在所示的实施方案中,预切割的密封幅材62从卷64展开,一个分配面16待接收密封膜24的分离器板14被定位成与从密封幅材62预切割的密封膜24相对,并且密封膜24被施用到分离器板14的分配面16。

[0101]

接合站60包括接合压机(joining press)66,该接合压机例如包括接合压机部件68、70,这些接合压机部件被配置为支承相应的分离器板14和密封膜24、并将分离器板14和密封膜24压在一起以将密封膜24粘附到分离器板14。

[0102]

两个接合压机部件68、70在打开位置与闭合位置之间是可相对于彼此移动的,该打开位置用于将密封膜24和分离器板14定位在两个接合压机部件68、70之间,该闭合位置用于抵靠分离器板14压密封膜24。

[0103]

接合站60被配置为使密封幅材62通过接合站60、特别是通过接合压机66行进。

[0104]

可选地,接合站包括卷轴(reel)72,该卷轴用于在接合压机66的下游取回密封幅材62。

[0105]

分离器板14例如通过真空设备保持在对应的接合压机部件68上。

[0106]

在一个实施例实施方案中,接合站60包括输送机74,例如带式输送机,用于接收(单独的或与另一个分离器板14预组装的)分离器板14的接合压机部件68由输送机74支承,

使得承载分离器板14的该接合压机部件68可以沿着接合站60移动。

[0107]

在一个实施方案中,用于抵靠分离器板14施用密封膜24的接合压机部件70由接合机械手76(例如包括关节臂、特别是六接合关节臂的接合机械手76)承载。接合机械手76例如被配置为将接合压机部件68、70彼此抵靠。

[0108]

当分离器4包括两个经组装的分离器板14时,制造方法优选地包括将密封膜24施用到两个分离器板14中的每一个的分配面16。

[0109]

在一个实施例实施方案中,如图4所示,在将密封膜24施用到分离器板14中的每一个的分配面16之前组装分离器板14。

[0110]

在变型中,在组装粘性膜36介于其间的两个分离器板14以形成分离器4之前,每个分离器板14设置有密封膜24。

[0111]

一种电化学反应器2的制造方法包括:提供分离器板14;提供膜/电极组件6;制造多个分离器4;实施接合步骤;以及可选地,如果分离器4通过组装两个分离器板14而形成,则实施上述组装步骤;然后制造分离器4与膜/电极组件6的堆叠体。

[0112]

本发明不限于上述实施方案,因为其他实施方案也是可以想到的。

[0113]

粘性膜36可以以单独片材的形式提供,而不是以粘性幅材42的形式提供。

[0114]

图5示出了使用包括组装压机46的组装站40、使用作为单独片材供应的粘性膜36组装两个分离器板14的步骤。

[0115]

分离器板14通过将粘性膜36夹在中间而叠置,并借助组装压机46而压制。

[0116]

粘性膜36的施用可以手动完成。对关闭组装压机46的控制可以手动完成。

[0117]

在变型中,密封膜24可以作为单独片材提供,而不是作为密封幅材62提供。

[0118]

图6示出了使用包括接合压机66的接合站60将先前组装到另一个分离器板14的分离器板14与作为单独片材供应的密封膜24接合的步骤。

[0119]

借助接合压机68,抵靠分离器板压密封膜24。

[0120]

密封膜24的施用可以手动完成。对关闭接合压机66的控制可以手动完成。

[0121]

同样在这种情况下,当分离器4由一个堆叠在另一个的顶部上的两个分离器板14形成时,在将密封膜24施用到分离器板14中的每一个的分配面16之前,分离器板14被接合在一起,或者在将两个分离器板14与两个分离器板14之间的粘性膜36接合以形成分离器4之前,每个分离器板14设置有密封膜24。

[0122]

在一个实施例实施方案中,如图3和图5所示,分离器14的两个分离器板14同时施用在粘性膜36的任一侧上。

[0123]

如图3或图5所示,作为单独的粘性幅材42或片材包装的粘性膜36被压在两个分离器板14之间。

[0124]

在另一个实施例实施方案中,分离器板14顺序地施用在粘性膜36的任一侧上。

[0125]

例如,作为粘性幅材42或单独片材包装的粘性膜36首先在施用站中被施用到一个分离器板14的组装面34,然后另一个分离器板14被施用到粘性膜36以形成组件,该组件包括夹在两个分离器板14之间的粘性膜36。

[0126]

当粘性膜36作为粘性幅材42包装时,施用站(用于将粘性膜36施用到两个分离器板14之一)和组装站40(用于压制将粘性膜36夹在中间的分离器板14)例如沿粘性幅材42的路径一个接一个地布置。

[0127]

在变型中,在图7所示的实施例实施方案中,分离器4包括单个分离器板14,该单个分离器板14由单片材料制成并配置有两个分配面16,在这种情况下,优选地,制造方法包括将密封膜24施用到分离器板14的两个分配面16中的每一个。

[0128]

在这种情况下,制造方法不包括接合两个分离器板14以形成一个分离器4的步骤,并且该分离器不包括用于接合两个分离器板14的粘性膜36。

[0129]

此外,图2和图7中所示的分离器4是双极分离器4,每个分离器4旨在在分离器4与膜/电极组件6的交替堆叠体中介于两个膜/电极组件6之间,从而沿着位于分离器4的任一侧上的两个膜/电极组件6中的每一个引导流体。

[0130]

在另一个实施例实施方案中,分离器4是单极的,旨在用单个膜/电极组件6密封。该分离器具有单个分配面16。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1