一种单粒子效应加固的印刷转移GaN/Ga2O3Cascode功率器件的制作方法

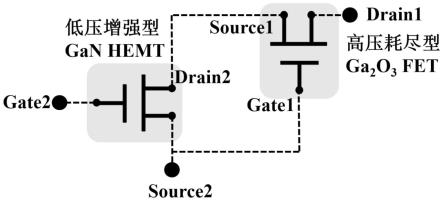

cascode功率器件,级联结构从左到右包括:高压耗尽型ga2o3fet源极source1、栅极gate1、漏极drain1,低压增强型gan hemt器件的源极source2、栅极gate2以及漏极drain2;

8.低压增强型gan hemt的漏极drain2和高压耗尽型ga2o

3 fet的源极source1相连通,低压增强型gan hemt的源极source2和高压耗尽型ga2o3fet的栅极gate1相连通,即低压增强型gan hemt的栅极gate2作为gan与ga2o3器件级联的cascode结构增强型功率器件的栅极,低压增强型gan hemt的源极source2作为gan与ga2o3器件级联的cascode结构增强型功率器件的源极,高压耗尽型ga2o

3 fet的漏极drain1作为gan与ga2o3器件级联的cascode结构增强型功率器件的漏极,低压增强型gan hemt和高压耗尽型ga2o

3 fet之间连通的方式通过将各个外延片结构之间的相互印刷转移,形成单片集成。

9.优选的,器件衬底采用蓝宝石、si、sic、gan、ga2o3体材料中的一种。

10.优选的,所述ga2o

3 fet的源极source1和漏极drain1采用ti/al、ti/au、ti/al/ni/au、ti/al/mo/au的金属层组合中的一种,所述栅极金属gate1采用ni/au/ni、ni/au、w/au、mo/au的金属层组合中的一种。

11.优选的,所述gan hemt的源极source2和漏极drain2采用ti/al、ti/al/ni/au、ti/al/mo/au的金属层组合中的一种,所述栅极gate2采用ni/au/ni、ni/au或w/au、mo/au的金属层组合中的一种。

12.一种单粒子效应加固的印刷转移gan/ga2o

3 cascode功率器件的制作方法,包括如下步骤:

13.1)对衬底表面进行清洗和预处理以消除表面悬挂键,并在h2氛围反应室的900℃~1200℃温度下热处理去除表面污染物;

14.2)热处理后的衬底上采用mocvd工艺淀积厚度为100nm~1000nm的ga2o3,作为高压耗尽型ga2o

3 fet器件的缓冲层;

15.3)在ga2o3缓冲层上采用mocvd工艺淀积厚度为100nm~1000nm的ga2o3,作为器件的沟道层,并掺杂浓度为1

×

10

15

cm-3-1

×

10

20

cm-3

的si;

16.4)对整个cascode结构区域进行掩膜,通过光刻刻蚀,形成cascode结构间的相互隔离;

17.5)在ga2o3沟道层上生长掩膜层,在掩膜层上进行光刻、刻蚀,在衬底上暴露出gan hemt器件的区域窗口;

18.6)将上述步骤制得的外延片去掉旧的掩膜层,然后在ga2o3沟道层上生长新的掩膜层,光刻、刻蚀暴露出源极和漏极窗口,在源极和漏极窗口中采用离子注入工艺将si注入到源极和漏极区域;

19.7)另选取一片埋氧层厚度为200nm的soi基片,对soi基片表面进行清洗和预处理以消除表面悬挂键,并在h2氛围反应室的900℃~1200℃温度下热处理去除表面污染物;

20.8)在soi基片上上采用mocvd工艺淀积厚度为50nm~100nm的aln成核层;

21.9)在aln成核层上采用mocvd工艺淀积厚度为0.1μm~10μm的gan缓冲层;

22.10)在gan缓冲层上采用mocvd工艺淀积厚度为10nm~50nm的algan势垒层;

23.11)在algan势垒层上采用mocvd工艺淀积厚度为50nm~100nm的p型p-gan层,并掺杂浓度为1

×

10

16

cm-3-1

×

10

20

cm-3

的mg;

24.12)对增强型gan hemt器件区域进行掩膜,通过光刻刻蚀形成gan hemt器件之间

的相互隔离;

25.13)将经过上述步骤生长完外延层的soi外延片放入49%hf溶液中浸泡15分钟,腐蚀掉部分暴露的soi埋氧层;

26.14)采用光刻工艺,在soi基片上的algan势垒层薄膜边缘制作锚点,以防止埋氧层完全腐蚀后,soi上外延层脱落;

27.15)将制作完锚点的soi基片继续放入49%hf溶液中2小时,完全腐蚀掉埋氧层;

28.16)采用转移印刷技术,将soi基片上的外延层转印到步骤5)所述的gan hemt器件窗口,具体实施方法如下:

29.a)利用固化的聚二甲基硅氧烷与soi上外延层的上表面p-gan层耦合,再以10cm/s的速度将两体系分离,由于聚二甲基硅氧烷的粘着力与分离速率成正比,较快的分离速度使得soi上外延层连带si薄膜从衬底上脱离并粘附在聚二甲基硅氧烷上;

30.b)将沾有单晶硅上外延层薄膜的聚二甲基硅氧烷与步骤5)所述的暴露的gan hemt区域耦合,再以1mm/s的速度分离,由于分离速度较小,聚二甲基硅氧烷的粘附力较弱,此时聚二甲基硅氧烷对si上外延层的上表面p-gan层的粘着力比步骤5)所述暴露区域对si上外延层的下表面单晶si的粘着力要弱,因此si上外延层可以被步骤5)所述暴露区域获取,由此完成印刷转移;

31.17)在p-gan上制作掩膜,通过光刻刻蚀仅保留gan hemt栅极下方比栅极略大的p-gan层,其余区域均暴露出algan势垒层;

32.18)在algan势垒层上进行光刻,并采用金属蒸发或磁控溅射淀积源极和漏极金属,并高温退火;

33.19)在ga2o3沟道层上进行光刻,并采用金属蒸发或磁控溅射淀积源极和漏极金属,并高温退火;

34.20)在ga2o3沟道层和p-gan层上进行光刻,采用金属蒸发或磁控溅射淀积源极和漏极金属,分别淀积栅极金属;

35.21)将进行完上述步骤的外延片放入pecvd反应室内,进行钝化层淀积;

36.22)在钝化层上进行光刻和刻蚀,形成栅、源和漏极接触孔,完成gan hemt的源极和ga2o

3 fet栅极的金属互连;

37.23)将进行完上述步骤的外延片放入pecvd反应室内,进行钝化层淀积;

38.24)在钝化层上进行光刻和刻蚀,形成栅、源和漏极接触孔,将gan hemt的漏极和ga2o

3 fet源极的金属互连,完成器件的制作。

39.本发明的有益效果:

40.(1)将低压增强型gan hemt和高压耗尽型ga2o

3 fet进行互连形成了新的cascode结构增强型功率器件,ga2o3更宽的禁带宽度等特点可以更好的抗单粒子辐照;

41.(2)利用p-gan增强型gan hemt来代替si器件作为低压增强型器件,避免mis结构引入总剂量问题,具有更好的抗辐照能力;

42.(3)避免了主流cascode结构混合集成方法中引入的寄生电感问题,提高了系统的稳定性、可靠性。

43.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

44.图1是本发明基于gan与ga2o3器件级联的cascode结构增强型功率器件的级联图;

45.图2是本发明制作图1器件印刷转移单片集成的结构图;

46.图3是本发明制作图1器件印刷转移单片集成的流程图。

具体实施方式

47.下面结合实施例,对本发明进一步描述,实施例中所用各种化学品和试剂如无特别说明均为市售购买。

48.实施例1

49.制作以氧化稼ga2o3为衬底的单粒子效应加固的印刷转移gan/ga2o3cascode功率器件。

50.步骤1,对氧化稼ga2o3衬底表面进行消除悬挂键的预处理。

51.a)将ga2o3衬底放入hf酸溶液中浸泡1min,再依次放入丙酮溶液、无水乙醇溶液和去离子水中各超声清洗10min,最后将清洗后的ga2o3衬底用氮气吹干;

52.b)在h2氛围反应室的1000℃温度下对清洗吹干后的衬底进行热处理,去除表面污染物。

53.步骤2,制作ga2o3缓冲层。

54.将预处理后的ga2o3衬底放入金属有机物化学气相淀积mocvd系统中,设置反应室压力为30torr、温度为900℃;,同时向反应室内通入流量为40μmol/min的ga源和流量为3000sccm的氧气,在ga2o3衬底上生长1μm厚的gan缓冲层。

55.步骤3,制作ga2o3沟道层。

56.同时向反应室内通入流量为20μmol/min的ga源和流量为3000sccm的氧气,在ga2o3缓冲层上生长500nm厚的ga2o3沟道层,并掺杂浓度为1

×

10

15

cm-3

的si。

57.步骤4,制作cascode台面隔离。

58.对整片用光刻胶进行掩膜,通过光刻曝光显影留下cascode结构区域,再放入rie刻蚀反应室内进行刻蚀,形成台面隔离,最后通过丙酮、乙醇、去离子水清洗去掉光刻胶。

59.步骤5,制作掩膜和gan hemt器件区域窗口。

60.同时向反应室内通入流量为2000sccm的硅烷、和流量为3000sccm的氧气,在ga2o3缓冲层上生长1μm的sio2掩膜层,再用光刻胶进行掩膜,光刻曝光露出gan hemt器件区域,并放在rie刻蚀反应室中将暴露区域刻蚀至露出衬底。

61.步骤6,离子注入ga2o3沟道源漏区域。

62.将完成上述工艺的外延片放入rie中去掉sio2掩膜,生长新的掩膜并选择ga2o3沟道的源、漏区域进行注入si离子工艺,能量为100kev,总剂量为1

×

10

15

cm-2

。离子注入后去除掉掩膜,并在900℃下高温退火,完成之后去掉掩膜。

63.步骤7,另选取soi基片进行预处理。

64.将soi基片依次放入丙酮溶液、无水乙醇溶液和去离子水中各超声清洗10min,最后将清洗后的soi基片用氮气吹干;

65.步骤8,制作aln成核层。

66.将完成上述工艺的外延片放入到原先相同条件的mocvd系统中,向腔室同时通入

流量为40μmol/min的al源、流量为1200sccm的氢气和流量为3000sccm的氨气,在预处理后的蓝宝石衬底生长50nm厚aln成核层。

67.步骤9,制作gan缓冲层。

68.同时向反应室内通入流量为40μmol/min的ga源、流量为1200sccm的氢气和流量为3000sccm的氨气,在aln成核层上生长1μm厚的gan缓冲层。

69.步骤10,制作algan势垒层。

70.同时向反应室内通入流量为10μmol/min的al源、流量为40μmol/min的ga源、流量为1200sccm的氢气和流量为3000sccm的氨气,在gan缓冲层上生长10nm厚的algan势垒层。

71.步骤11,制作p-gan层。

72.同时向反应室内通入流量为40μmol/min的ga源、流量为1200sccm的氢气和流量为3000sccm的氨气,在algan势垒层上生长50nm厚的p-gan,且掺杂浓度为1

×

1016cm-3的mg。

73.步骤12,制作gan hemt台面隔离。

74.对整片用光刻胶进行掩膜,通过光刻曝光显影留下gan hemt台面区域,再放入rie刻蚀反应室内进行刻蚀,形成台面隔离,最后通过丙酮、乙醇、去离子水清洗去掉光刻胶。

75.步骤13,部分腐蚀soi基片埋氧层。

76.将完成上述工艺的soi外延片放入49%hf溶液中浸泡15min,腐蚀掉部分暴露的soi埋氧层。

77.步骤14,制作锚点。

78.采用光刻工艺,在soi基片上的algan势垒层薄膜边缘制作锚点,以防止埋氧层完全腐蚀后,soi上外延层脱落。

79.步骤15,完全腐蚀soi埋氧层。

80.将制作完锚点的soi基片继续放入49%hf溶液中2h,完全腐蚀掉埋氧层。

81.步骤16,将soi基片上外延层印刷转移至步骤5所述的gan hemt暴露区域。

82.a)利用固化的聚二甲基硅氧烷与soi上外延层的上表面p-gan层耦合,再以10cm/s的速度将两体系分离,由于聚二甲基硅氧烷的粘着力与分离速率成正比,较快的分离速度使得soi上外延层连带si薄膜从衬底上脱离并粘附在聚二甲基硅氧烷上;

83.b)将沾有单晶硅上外延层薄膜的聚二甲基硅氧烷与步骤5所述的暴露的gan hemt区域耦合,再以1mm/s的速度分离,由于分离速度较小,聚二甲基硅氧烷的粘附力较弱,此时聚二甲基硅氧烷对si上外延层的上表面p-gan层的粘着力比步骤5所述暴露区域对si上外延层的下表面单晶si的粘着力要弱,因此si上外延层可以被步骤5所述暴露区域获取,由此完成印刷转移;

84.步骤17,刻蚀p-gan。

85.在p-gan上用光刻胶制作掩膜,通过光刻曝光显影后,将外延片放入rie反应室内,刻蚀掉栅下方p-gan以外的p-gan层,暴露出algan势垒层。

86.步骤18,制作gan hemt源极和漏极。

87.在algan势垒层上制作掩膜形成源极和漏极窗口,再将其放置在金属蒸发反应室中,保持反应室压强为8.8

×

10-2

pa,利用纯度均为99.999%的铝和钛靶材,在源极窗口沉积ti/al金属作为源极,再在860℃的高温条件下退火30s。

88.步骤19,制作ga2o

3 fet源极和漏极。

89.在ga2o3沟道层上制作掩膜形成源极和漏极窗口,再将其放置在金属蒸发反应室中,保持反应室压强为8.8

×

10-2

pa,利用纯度均为99.999%的钛和金靶材,在源极窗口沉积ti/au金属作为源极,再在480℃的高温条件下退火。

90.步骤20,制作ga2o

3 fet和gan hemt栅极。

91.在ga2o3沟道层上和algan势垒层上制作掩膜形成源极和漏极窗口,再将其放置在金属蒸发反应室中,控制反应室压强为8.8

×

10-2

pa,利用纯度均为99.999%的镍和金靶材,在漏极窗口和栅极窗口分别沉积厚度为45nm/200nm/200nm的金属ni/au/ni作为栅极。

92.步骤21,制作钝化层。

93.将进行完上述步骤的样品放入等离子体化学气相淀积pecvd反应室内,在400℃高温下,淀积50nm厚的sin钝化层。

94.步骤22,制作接触孔和金属。

95.对源极和栅极进行光刻、刻蚀,形成栅、源的接触孔,完成金属互联。

96.步骤23,制作钝化层。

97.将进行完上述步骤的样品放入等离子体化学气相淀积pecvd反应室内,在400℃高温下,淀积100nm厚的sin钝化层。

98.步骤24,制作接触孔和金属。

99.对源极和漏极进行光刻、刻蚀,形成漏、源的接触孔,完成器件制作。

100.实施例2

101.制作以硅si为衬底的单粒子效应加固的印刷转移gan/ga2o

3 cascode功率器件。

102.步骤1,对si衬底表面进行消除悬挂键的预处理。

103.a)将si衬底放入hf酸溶液中浸泡1min,再依次放入丙酮溶液、无水乙醇溶液和去离子水中各超声清洗10min,最后将清洗后的si衬底用氮气吹干;

104.b)在h2氛围反应室的1100℃温度下对清洗吹干后的衬底进行热处理,去除表面污染物。

105.步骤2,制作ga2o3缓冲层。

106.将预处理后的ga2o3衬底放入金属有机物化学气相淀积mocvd系统中,设置反应室压力为30torr、温度为900℃;,同时向反应室内通入流量为40μmol/min的ga源和流量为3000sccm的氧气,在ga2o3衬底上生长1μm厚的gan缓冲层。

107.步骤3,制作ga2o3沟道层。

108.同时向反应室内通入流量为40μmol/min的ga源和流量为3000sccm的氧气,在ga2o3缓冲层上生长800nm厚的ga2o3沟道层,并掺杂浓度为1

×

10

17

cm-3

的si。

109.步骤4,制作cascode台面隔离。

110.对整片用光刻胶进行掩膜,通过光刻曝光显影留下cascode结构区域,再放入rie刻蚀反应室内进行刻蚀,形成台面隔离,最后通过丙酮、乙醇、去离子水清洗去掉光刻胶。

111.步骤5,制作掩膜和gan hemt器件区域窗口。

112.同时向反应室内通入流量为2000sccm的硅烷、和流量为3000sccm的氧气,在ga2o3缓冲层上生长1μm的sio2掩膜层,再用光刻胶进行掩膜,光刻曝光露出gan hemt器件区域,并放在rie刻蚀反应室中将暴露区域刻蚀至露出衬底。

113.步骤6,离子注入ga2o3沟道源漏区域。

114.将完成上述工艺的外延片放入rie中去掉sio2掩膜,生长新的掩膜并选择ga2o3沟道的源漏区域进行注入si离子工艺,能量为100kev,总剂量为1

×

10

17

cm-2

。离子注入后去除掉掩膜,并在900℃下高温退火,完成之后去掉掩膜。

115.步骤7,另选取soi基片进行预处理。

116.将soi基片依次放入丙酮溶液、无水乙醇溶液和去离子水中各超声清洗10min,最后将清洗后的soi基片用氮气吹干;

117.步骤8,制作aln成核层。

118.将完成上述工艺的外延片放入到原先相同条件的mocvd系统中,向腔室同时通入流量为60μmol/min的al源、流量为1200sccm的氢气和流量为3000sccm的氨气,在预处理后的蓝宝石衬底生长100nm厚aln成核层。

119.步骤9,制作gan缓冲层。

120.同时向反应室内通入流量为60μmol/min的ga源、流量为1200sccm的氢气和流量为3000sccm的氨气,在aln成核层上生长5μm厚的gan缓冲层。

121.步骤10,制作algan势垒层。

122.同时向反应室内通入流量为20μmol/min的al源、流量为80μmol/min的ga源、流量为1200sccm的氢气和流量为3000sccm的氨气,在gan缓冲层上生长20nm厚的algan势垒层。

123.步骤11,制作p-gan层。

124.同时向反应室内通入流量为60μmol/min的ga源、流量为1200sccm的氢气和流量为3000sccm的氨气,在algan势垒层上生长70nm厚的p-gan,且掺杂浓度为1

×

1018cm-3的mg。

125.步骤12,制作gan hemt台面隔离。

126.对整片用光刻胶进行掩膜,通过光刻曝光显影留下gan hemt台面区域,再放入rie刻蚀反应室内进行刻蚀,形成台面隔离,最后通过丙酮、乙醇、去离子水清洗去掉光刻胶。

127.步骤13,部分腐蚀soi基片埋氧层。

128.将完成上述工艺的soi外延片放入49%hf溶液中浸泡15min,腐蚀掉部分暴露的soi埋氧层。

129.步骤14,制作锚点。

130.采用光刻工艺,在soi基片上的algan势垒层薄膜边缘制作锚点,以防止埋氧层完全腐蚀后,soi上外延层脱落。

131.步骤15,完全腐蚀soi埋氧层。

132.将制作完锚点的soi基片继续放入49%hf溶液中2h,完全腐蚀掉埋氧层。

133.步骤16,将soi基片上外延层印刷转移至步骤5所述的gan hemt暴露区域。

134.a)利用固化的聚二甲基硅氧烷与soi上外延层的上表面p-gan层耦合,再以10cm/s的速度将两体系分离,由于聚二甲基硅氧烷的粘着力与分离速率成正比,较快的分离速度使得soi上外延层连带si薄膜从衬底上脱离并粘附在聚二甲基硅氧烷上;

135.b)将沾有单晶硅上外延层薄膜的聚二甲基硅氧烷与步骤5所述的暴露的gan hemt区域耦合,再以1mm/s的速度分离,由于分离速度较小,聚二甲基硅氧烷的粘附力较弱,此时聚二甲基硅氧烷对si上外延层的上表面p-gan层的粘着力比步骤5所述暴露区域对si上外延层的下表面单晶si的粘着力要弱,因此si上外延层可以被步骤5所述暴露区域获取,由此完成印刷转移;

136.步骤17,刻蚀p-gan。

137.在p-gan上用光刻胶制作掩膜,通过光刻曝光显影后,将外延片放入rie反应室内,刻蚀掉栅下方p-gan以外的p-gan层,暴露出algan势垒层。

138.步骤18,制作gan hemt源极和漏极。

139.在algan势垒层上制作掩膜形成源极和漏极窗口,再将其放置在金属蒸发反应室中,保持反应室压强为8.8

×

10-2

pa,利用纯度均为99.999%的铝和钛靶材,在源极窗口沉积ti/al金属作为源极,再在870℃的高温条件下退火30s。

140.步骤19,制作ga2o

3 fet源极和漏极。

141.在ga2o3沟道层上制作掩膜形成源极和漏极窗口,再将其放置在金属蒸发反应室中,保持反应室压强为8.8

×

10-2

pa,利用纯度均为99.999%的钛和金靶材,在源极窗口沉积ti/au金属作为源极,再在480℃的高温条件下退火。

142.步骤20,制作ga2o

3 fet和gan hemt栅极。

143.在ga2o3沟道层上和algan势垒层上制作掩膜形成源极和漏极窗口,再将其放置在金属蒸发反应室中,控制反应室压强为8.8

×

10-2

pa,利用纯度均为99.999%的镍和金靶材,在漏极窗口和栅极窗口分别沉积厚度为45nm/200nm的金属ni/au作为栅极。

144.步骤21,制作钝化层。

145.将进行完上述步骤的样品放入等离子体化学气相淀积pecvd反应室内,在400℃高温下,淀积100nm厚的sin钝化层。

146.步骤22,制作接触孔和金属。

147.对源极和栅极进行光刻、刻蚀,形成栅、源的接触孔,完成金属互联。

148.步骤23,制作钝化层。

149.将进行完上述步骤的样品放入等离子体化学气相淀积pecvd反应室内,在400℃高温下,淀积200nm厚的sin钝化层。

150.步骤24,制作接触孔和金属。

151.对源极和漏极进行光刻、刻蚀,形成漏、源的接触孔,完成器件制作。

152.最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1