一种共喷纺锂离子电池隔膜及其制备方法

1.本发明涉及锂离子电池隔膜材料以及制备方法相关技术领域,具体地说是涉及一种共喷纺锂离子电池隔膜及其制备方法。

背景技术:

2.锂离子电池(lib)作为新型储能电源因其比能量高、体积小、循环寿命长、质量轻、污染小等特点备受关注,有望广泛应用于电动汽车、可折叠电子设备、大型储能设备、智能电网等领域。隔膜作为锂离子电池中重要组成部分之一,本身是电子非良导体,主要作用包括阻隔正负极,防止接触短路,提供锂离子传输通道,其性质很大程度上影响锂离子电池的循环寿命、倍率性能和安全性等性能。

3.现有商用的锂离子电池隔膜主要采用聚烯烃(聚乙烯、聚丙烯)类高聚物,隔膜原料采用溶融拉伸法、热致相分离法、溶剂浇铸法等方法制备,这类隔膜材料与电解液的亲和性不够好,延长电解质浸润隔膜时间,从而增加生产生本,降低生产效率;传统隔膜还存在隔膜表面较光滑、比表面积不够大、隔膜孔隙率较低、热收缩性能差等缺点,导致其组装成的锂离子电池工作时锂离子的通过率不够高,电池容量及循环性能受到一定影响,使用过程中存在较大安全隐患。

4.静电纺丝是一种高效、简单的制备高孔隙率纤维膜的方法。利用静电纺丝法制备的纤维具有膜孔隙率高、比表面积大的优点,并且其特殊的互穿型网络结构特征,使电解液能够很好地填充在膜基质中。但是单纯的静电纺丝法制备的薄膜,纤维丝与纤维丝之间主要依靠范德华力搭接,这导致电纺薄膜的力学性能不足、热收缩性能差,应用在锂电池上时易被锂电枝或者外力破坏造成电池短路,从而引发安全事故。

技术实现要素:

5.针对现有技术之不足,本发明的一个方面提供了一种共喷纺锂离子电池隔膜,以解决现有技术存在的至少一个技术问题。

6.本发明的共喷纺锂离子电池隔膜的技术方案主要在于:

7.一种共喷纺锂离子电池隔膜,其包括电纺丝膜和附着在所述电纺丝膜上的改性物质;所述电纺丝膜呈多孔骨架结构;所述改性物质呈无定形状附着在所述电纺丝膜上。

8.根据本发明的一个优选实施方式,所述电纺丝膜为聚烯烃膜、聚偏氟乙烯及其共聚物膜、聚对苯二甲酸乙二醇酯膜、聚苯乙烯膜、聚苯醚膜、聚苯乙烯膜以及聚酰亚胺膜中的一种或多种。

9.根据本发明的一个优选实施方式,所述电纺丝膜的厚度为10-100μm。

10.根据本发明的一个优选实施方式,所述改性物质为支化改性聚合物、超支化改性聚合物和改性有机无机纳米粒子中的一种或多种。

11.本发明的另一个方面提供了一种共喷纺锂离子电池隔膜的制备方法。

12.所述共喷纺锂离子电池隔膜的制备方法包括:

13.电纺丝溶液制备:将高分子原料加入第一溶剂中,机械搅拌溶解制得电纺丝溶液;

14.电喷液制备:将改性物质溶于第二溶剂中,机械搅拌,制得电喷液;

15.共喷纺锂离子电池隔膜制备:将电纺丝溶液和电喷液通过同轴共喷纺方式制得共喷纺锂离子电池隔膜。

16.根据本发明的一个优选实施方式,将所述电纺丝溶液、所述电喷液分别加入到注射器中,电纺丝溶液连接芯针头,电喷液连接壳喷头,连接好电纺装置待用;调节所述同轴共喷纺针头与接收滚筒之间的距离、溶液流速,当芯喷头下面形成小液滴时纺丝液包裹住芯喷头的外壁,打开高压电源,调节电压,制备锂离子复合隔膜。

17.根据本发明的一个优选实施方式,所述高分子原料为聚烯烃、聚偏氟乙烯及其共聚物、聚对苯二甲酸乙二醇酯、聚苯乙烯、聚苯醚、聚苯乙烯以及聚酰亚胺中的一种或多种。

18.根据本发明的一个优选实施方式,所述电纺丝液中所述高分子原料的质量分数为10%-20%。

19.根据本发明的一个优选实施方式,所述改性物质为支化改性聚合物、超支化改性聚合物和改性有机无机纳米粒子中的一种或多种。

20.根据本发明的一个优选实施方式,所述高分子原料为聚偏氟乙烯-六氟丙烯共聚物;所述改性物质为三臂枝化的聚乙二醇甲基丙烯酸酯(3peg);所述第一溶剂为体积比为3:1丙酮和n-n二甲基甲酰胺的混合溶液;所述第二溶剂为丙酮。

21.根据本发明的一个优选实施方式,所述共喷纺锂离子电池隔膜的制备方法包括:

22.电纺丝溶液制备:将mw=4

×

105g mol-1

的pvdf-hfp加入体积比为3:1丙酮和n-n二甲基甲酰胺的混合溶液中,充分搅拌,配制质量分数为16%的聚合物溶液;

23.电喷液制备:将三臂枝化的聚乙二醇甲基丙烯酸酯溶解在丙酮中制备6wt%的均一溶液,机械搅拌,制得电喷液;

24.共喷纺锂离子电池隔膜制备:将所述纺丝溶液、所述电喷液分别加入到5ml注射器中,采用同轴共喷纺针头,所述电纺丝液连接芯针头,所述电喷液连接壳针头,用注射器泵以1.2ml h-1

的注射速率推进溶液,采用直流高压发生器作为高压静电场的装置,设置电压为18kv,以柱状滚筒为接收板,滚筒的转速为500r﹒s-1

,滚筒到芯针头的垂直距离为15cm,芯针头低于壳针头一定长度,以保证电纺丝上包裹有三臂枝化的聚乙二醇甲基丙烯酸酯聚合物;当芯喷头下面形成小液滴时纺丝液包裹住芯喷头的外壁,打开高压电源,调节电压,制备锂离子复合隔膜;纺丝完成后,将复合隔膜置于真空干燥箱中40℃干燥24h,即制得所述锂离子电池隔膜。

25.与现有技术相比,本发明实施例的共喷纺锂离子电池隔膜及其制备方法具有如下有益效果:

26.本发明实施例的共喷纺锂离子电池隔膜及其制备方法通过在电纺丝纤维表面上引入改性物质,提高单一聚合物与电解液的相容性,通过电纺丝膜相邻纤维黏连提高隔膜的可操作性和力学性能;采用共喷纺方法引入改性物质,可以克服传统浸膜法制备的复合隔膜存在的溶剂挥发导致的膜尺寸收缩、溶剂残留、附着不均匀等问题,制得多孔隔膜。从而可以通过表面附着改性进一步提高单一聚物电纺丝膜润湿性、热稳定性、机械强度等性能。

27.本发明的一部分附加特性可以在下面的描述中进行说明。通过对以下描述和相应

附图的检查或者对实施例的生产或操作的了解,本发明的一部分附加特性对于本领域技术人员是明显的。本发明披露的特性可以通过对以下描述的具体实施例的各种方法、手段和组合的实践或使用得以实现和达到。

附图说明

28.在此所述的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的限定。在各图中,相同标号表示相同部件。其中,

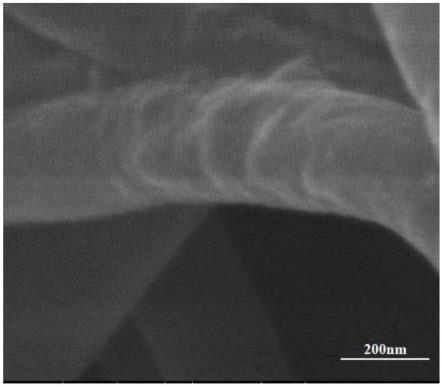

29.图1为本发明实施例中pvdf-hfp电纺丝膜sem图;

30.图2为本发明实施例中pvdf-hfp电纺丝膜接触角图;

31.图3为本发明实施例中3peg的dsc图;

32.图4为本发明实施例中同轴共喷纺装置制备共喷纺电纺丝膜示意图;

33.图5为本发明实施例中共喷纺电纺丝膜的sem图;

34.图6为本发明实施例中共喷纺电纺丝膜的接触角图。

具体实施方式

35.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

36.需要说明的是,如果本发明的说明书和权利要求书及上述附图中涉及到术语“第一”、“第二”等,其是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例。此外,如果涉及到术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

37.在本发明中,如果涉及到术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等,其指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

38.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本发明中的具体含义。

39.此外,在本发明中,如果涉及到术语“安装”、“设置”、“设有”、“连接”、“相连”、“套接”等应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语

hfp)加入体积比为3:1丙酮和n-n二甲基甲酰胺的混合溶液中,充分搅拌,配制质量分数为16%的聚合物溶液,制得电纺丝溶液;

58.电喷液制备:将三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)溶解在丙酮中制备6wt%的均一溶液,机械搅拌,制得电喷液;

59.共喷纺锂离子电池隔膜制备:将纺丝溶液、电喷液分别加入到5ml注射器中,采用同轴共喷纺针头,电纺丝液连接芯针头,电喷液连接壳针头,用注射器泵以1.2ml h-1

的注射速率推进溶液,采用直流高压发生器作为高压静电场的装置,设置电压为18kv,以柱状滚筒为接收板,滚筒的转速为500r﹒s-1

,滚筒到芯针头的垂直距离为15cm,芯针头低于壳针头一定长度,以保证电纺丝上包裹有三臂枝化的聚乙二醇甲基丙烯酸酯聚合物;当芯喷头下面形成小液滴时纺丝液包裹住芯喷头的外壁,打开高压电源,调节电压,使电喷液和纺丝液同时进行喷涂和纺丝制备锂离子复合隔膜;纺丝完成后,将复合隔膜置于真空干燥箱中40℃干燥24h,即制得锂离子电池隔膜。

60.采用扫描电子显微镜(sem,fei quanta 200sem)对制得的pvdf-hfp静电纺丝膜进行形貌分析,sem图如图1所示,从该图可以看出制备的静电纺丝膜具有均匀分布的多孔结构,且膜中的纤维直径均匀。采用接触角测试系统(jc2000a)测试pvdf-hfp电纺丝膜表面润湿性,室温下与水接触角如图2所示。

61.本实施例中,同轴共喷纺装置制备隔膜示意图如图4所示,采用扫描电子显微镜(sem,fei quanta 200sem)对制得的共喷纺膜进行形貌分析,sem图如图5所示,从该图中可以看出,该电纺丝纤维较纯pvdf-hfp粗糙,直径更大,表面均匀附着有一层物质。采用接触角测试系统图(jc2000a)测试复合隔膜表面润湿性,室温下与水接触角如图6所示,相比于单一pvdf-hfp电纺丝摸,由于3peg表面附着的缘故,复合隔膜表现出更好润湿性。

62.其中,在本实施例中,三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)的制备方法具体如下:

63.在氮气氛围下往聚合瓶中加入大分子引发剂三(2-溴异丁酸酯)丙烷(tmpbr3)(0.07g),聚乙二醇甲基丙烯酸酯(pegma)(5.4g,18mmol),无水甲苯(5ml)和1,1,4,7,10,10-六甲基三亚乙基四胺(配体hmteta)(82.5mg,0.36mmol)最后加入cubr2(51.5mg,0.36mmol)。溶液经三次反复冷冻-抽气-解冻以除去反应瓶中的氧气和水。将反应置于85℃的油浴中磁力搅拌6小时,反应结束时把反应瓶置于液氮冷却中止聚合。将聚合物反复多次溶解,在过量的乙醚中析出,过滤,随后将聚合物通过透析进一步除去铜盐,在45℃下真空干燥得胶状固体三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)。

64.制备的三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)的dsc图如图2所示,聚合物呈完全无定型状态,玻璃化转化温度为(-57.6℃),室温下具有很好的链段运动能力,有助于锂离子的传输。

65.本发明的共喷纺锂离子电池隔膜的制备方法采用共喷纺的方式,利用同轴共喷纺针头,电纺的同时电喷改性物质。其是一种复合隔膜的制备方法,该方法改用共喷纺的方式,在电纺纤维丝的同时将三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)以喷涂的方式附着在纤维丝的表面,提高三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)的附着均匀性。

66.通过该方法制备的锂离子电池隔膜包括电纺丝膜和附着在电纺丝膜上的三臂枝化的聚乙二醇甲基丙烯酸酯(3peg),电纺丝膜可以提供多孔骨架结构,附着在纤维膜上的

三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)呈完全无定形状,具有较高电导率,吸收电解液后呈现凝胶状,三臂枝化的聚乙二醇甲基丙烯酸酯(3peg)的引入能提高复合隔膜与电解液的相容性,提高隔膜的润湿性,同时增加相邻纤维膜的黏连,提高复合隔膜力学性能,改善其热收缩性。

67.需要注意的是,本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

68.另外,上述具体实施例是示例性的,本领域技术人员可以在本发明公开内容的启发下想出各种解决方案,而这些解决方案也都属于本发明的公开范围并落入本发明的保护范围之内。本领域技术人员应该明白,本发明说明书及其附图均为说明性而并非构成对权利要求的限制。本发明的保护范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1