陶瓷电子器件及陶瓷电子器件的制造方法与流程

1.本发明涉及陶瓷电子器件以及陶瓷电子器件的制造方法。

背景技术:

2.在以移动电话为代表的高频通信系统中,为了消除噪音,使用诸如层叠陶瓷电容器等陶瓷电子器件(例如,参见日本专利申请第2007-145649号、日本专利申请公开第2008-105240号、日本专利申请公开第2010-047181号、日本专利申请公开第2018-107413号和日本专利申请公开第2019-192862号)。在移动设备中需要具有小尺寸(薄尺寸)和大容量的层叠陶瓷电容器。电子器件的省电化正在推进。

技术实现要素:

3.根据本发明的一个方面,提供一种陶瓷电子器件,包括:多个电介质层,主要成分是具有钙钛矿(perovskite)结构的陶瓷;以及多个内部电极层,多个内部电极层与多个电介质层交替层叠,并且多个内部电极层包含对多个电介质层的主要成分无活性的共材。

4.一种制造陶瓷电子器件的方法,包括以下步骤:通过层叠多个层叠单元形成层叠结构,每个层叠单元具有如下结构,其中包含共材的金属导电膏的图案被印刷在电介质生片上,所述电介质生片包括具有钙钛矿结构的陶瓷材料粉末;以及对层叠结构进行烧制,其中共材在层叠结构的烧制温度下不与陶瓷材料粉末发生反应。

附图说明

5.图1是示出层叠陶瓷电容器的立体图,其中示出层叠陶瓷电容器的一部分的截面图;

6.图2示出沿图1的线a-a截取的截面图;

7.图3示出沿图1的线b-b截取的截面图;

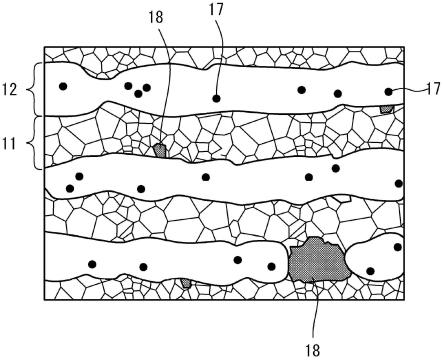

8.图4示出内部电极层中的共材颗粒;

9.图5示出层叠陶瓷电容器的制造方法;

10.图6示出实施例1的烧结后的截面图;

11.图7示出eds成分分析的结果;

12.图8示出交流电压特性测试的测量结果;以及

13.图9示出电介质层的厚度和fom之间的关系。

具体实施方式

14.当ac(交流)输入电平降低时,电容也降低。因此,在低电压电路中存在性能降低的问题。

15.将参照附图对实施方式进行说明。

16.[实施方式]

margin)16。即,侧边缘16是在朝向两个侧面的延伸方向上覆盖层叠的内部电极层12的边缘的部分。侧边缘16不产生电容。

[0025]

当层叠陶瓷电容器100中ac输入电平降低时,电容量也可能降低。在这种情况下,低电压电路的性能可能会降低。特别是,要求在50mvrms以下的超低ac电压下确保电容量。

[0026]

从在低ac电压下确保高容量的观点来看,层叠陶瓷电容器100需要具有良好的交流电压特性。即,相对于交流电压的降低,容量的降低率较小是有利的。近来,低交流电压下容量高是有利的。例如,最好确保50mvrms以下的容量。

[0027]

为改善交流电压特性,已经做了努力。例如,想到在电介质层中添加gd(钆)。然而,gd可能会降低绝缘特性,并可能导致可靠性降低。因此,当交流电压特性得到改善时,可靠性可能会降低。如此,在仅调整电介质层的组成的方法中,有时在交流电压足够低的情况下不一定能够实现高容量,或者其他特性(例如,绝缘特性和可靠性)可能会降低。

[0028]

本发明人发现,限制调整电介质层的组成的效果的原因是用于形成内部电极层的金属导电膏。很多情况下,在用于形成内部电极层的金属导电膏中包含被称为共材的材料,该共材在金属粉末烧结过程中充当金属粉末之间的空间位阻,并且通过延迟烧结来提高连续性(continuity modulus)。本发明人发现,在烧结过程中,一部分共材被挤出并与电介质材料发生反应,并且在50mvrms以下的超低ac环境下的介电常数降低。

[0029]

共材通常是例如batio3或cazro3的微粒,或具有与电介质层11相同组成的微粉末材料。共材被设计成充当金属导电膏的金属粉末之间的空间位阻物,并延迟金属颗粒的烧结。通常,其微粉末的粒径比电介质层11的材料的粒径小得多。因此,即使共材具有与电介质层11的主要成分相同的组成,共材的反应性也非常高。因此,向电介质层11挤出的微粒与电介质层11的颗粒发生反应。该反应导致与内部电极层12相邻的电介质颗粒的粒生长并降低诸如ac电压特性的特性。特别是,当常规的共材包括可以固溶在钙钛矿化合物中的添加剂(稀土元素、mg(镁)、mn(锰)、v(钒)等)时,生长的颗粒变成添加剂浓度高的异常成分颗粒。铁电畴壁(ferroelectric domain wall)由于固溶元素所引起的钉扎(pinning)而难以移动。这可能会降低交流电压特性。

[0030]

本发明人已经发现,通过使用在烧制温度下不与电介质层11的主要成分陶瓷反应并在用于形成内部电极层的金属导电膏的烧制过程中在金属粉末之间起空间位阻作用的微粒材料作为共材,可以在不损失共材的功能(通过延迟内部电极层12的烧结来保持高电极连续性)的情况下改善电压特性。特别是,本发明人发现,能够有效地抑制50mvrms以下的超低交流电压下的容量下降。

[0031]

例如,无定形二氧化硅用作共材颗粒,在烧制温度下不与电介质层11的主要成分陶瓷反应,并且在用于形成内部电极的金属导电膏的烧制过程中在金属粉末之间起空间位阻作用。在常压下,无定形二氧化硅等的微粒不固溶于作为电介质层11的主要材料的钙钛矿化合物中。例如,共材不包括除si和o(用于构成二氧化硅的元素)以外的其他元素。在这一点上,本实施方式与使用与电介质材料(钙钛矿化合物或与电介质层具有相同组成的材料)对应的类似材料的想法有着根本的不同。

[0032]

当内部电极层12的烧结进行到一定程度时,本实施方式中使用的共材的一部分包含在内部电极层12中,而共材的另一部分从内部电极层12中挤出。在这种情况下,即使共材是微粒,挤出的共材也能填充电介质层11的空腔。然而,共材没有固溶于电介质层11的钙钛

矿化合物中。因此,共材不会引起电介质颗粒的局部的粒生长,并且能够改善交流电压特性。此外,可以不需要使用牺牲各种特性的特殊电介质材料组合物。因此,能够在使用具有优良特性的常规材料的同时仅改善交流电压特性。

[0033]

如图4所示,内部电极层12在其内部包含共材颗粒17。共材颗粒17对电介质层的主要成分陶瓷是无活性的。即,共材颗粒17不与主要成分陶瓷反应,并且不固溶于主要成分陶瓷中。通常,共材颗粒不与主要成分陶瓷形成固溶体。共材颗粒17被包围在内电极层12中并且不与电介质层11接触。共材颗粒17可以位于内部电极层12中,并且共材颗粒17的一部分与电介质层11接触。共材颗粒17可以位于内部电极层12的主成分金属的晶粒之间的晶界上。当内部电极层12的厚度变薄时,可能存在主成分金属的两个或多个晶粒在内部电极层12的延伸方向上排列,并且主成分金属的晶粒与相邻的两个电介质层11都接触的情况。在该结构中,可能存在共材颗粒17位于主成分金属的晶粒间的晶界上的情况。共材颗粒17是具有共材颗粒17的成分的微粒(micro grain)。如图4所示,共材颗粒17不同于位于电介质层11中的插入物18。共材颗粒17也不同于位于内部电极层12的不连续处的插入物18。

[0034]

当内部电极层12中的共材颗粒17的含量少时,可能无法充分实现作为共材的功能。因此,优选地,共材颗粒17的含量具有下限。例如,优选地,内部电极层12中的共材颗粒17的含量为0.2质量%以上。更优选地,内部电极层12中的共材颗粒17的含量为2.0质量%以上。更优选地,内部电极层12中的共材颗粒17的含量为5.0质量%以上。

[0035]

当内部电极层12中的共材颗粒17的含量大时,内部电极层12在烧结之后的连续性可能降低。因此,优选地,共材颗粒17的含量具有上限。例如,优选地,内部电极层12中的共材颗粒17的含量为10.0质量%以下。更优选地,内部电极层12中的共材颗粒17的含量为7.0质量%以下。更优选地,内部电极层12中的共材颗粒17的含量为6.0质量%以下。

[0036]

当共材颗粒17较大时,在烧制过程中共材颗粒17可能从内部电极层12中挤出,并且共材颗粒17可能在内部电极层12中不能实现作为空间位阻的功能。此外,当从内部电极层12挤出共材颗粒17时,内部电极层12的连续性可能降低。因此,优选地,内部电极层12中的共材颗粒17的平均粒径具有上限。例如,优选地,内部电极层12中的共材颗粒17的平均粒径为30nm以下。更优选地,内部电极层12中的共材颗粒17的平均粒径为20nm以下。可以通过使用电子显微镜观察残留在内部电极层中的共材颗粒的直径来测量共材颗粒17的平均粒径。

[0037]

当内部电极层12中的共材颗粒17的平均粒径较小时,共材颗粒可能聚集在一起并且可能不会均匀地分散在电极颗粒中。因此,优选共材颗粒17的平均粒径具有下限。例如,优选地,内部电极层12中的共材颗粒17的平均粒径为10nm以上。更优选地,内部电极层12中的共材颗粒17的平均粒径为15nm以上。

[0038]

当内部电极层12的主成分金属的平均结晶粒径较小时,内部电极层12的烧结在陶瓷体的烧结尚未开始的温度下开始。在这种情况下,由于内部电极层和陶瓷体之间的收缩差异,层叠陶瓷电容器可能会出现裂纹。因此,优选内部电极层12的主成分金属的平均结晶粒径具有下限。例如,优选内部电极层12的主成分金属的平均结晶粒径为30nm以上。更优选地,平均结晶粒径为50nm以上。更优选地,平均结晶粒径为100nm以上。

[0039]

当内部电极层12的主成分金属的平均结晶粒径较大时,印刷膜的表面不光滑。因此,在烧制之后,内部电极层12可能会损坏。因此,优选内部电极层12的主成分金属的平均

结晶粒径具有上限。例如,优选地,内部电极层12的主成分金属的平均结晶粒径为250nm以下。更优选地,平均结晶粒径为200nm以下。更优选地,平均结晶粒径为150nm以下。

[0040]

当电介质层11较薄时,共材颗粒17填充电介质层11的空腔,并充分抑制在电介质层11中的晶粒生长。因此,优选电介质层12的厚度具有上限。例如,优选地,电介质层11的厚度为2.0μm以下。更优选地,电介质层11的厚度为1.0μm以下。更优选地,电介质层11的厚度为0.5μm以下。

[0041]

内部电极层12的厚度可以为0.3μm以上且3.0μm以下。内部电极层12的厚度可以为0.4μm以上且2.0μm以下。内部电极层12的厚度可以为0.5μm以上且1.0μm以下。

[0042]

接下来,将对层叠陶瓷电容器100的制造方法进行说明。图5示出了层叠陶瓷电容器100的制造方法。

[0043]

(原料粉末的制造工序)准备用于形成电介质层11的电介质材料。电介质材料包括电介质层11的主要成分陶瓷。通常,a位元素和b位元素以abo3颗粒的烧结相的形式包括在电介质层11中。例如,batio3是具有钙钛矿结构的四方晶系化合物并且具有高介电常数。一般来说,batio3是通过使钛材料(例如二氧化钛)与钡材料(例如碳酸钡)反应并合成钛酸钡而获得的。称量各种材料,以使合成后的钙钛矿结构中的a/b比例为0.980以下。可以使用多种方法作为构成电介质层11的陶瓷的合成方法。例如,可以使用固相法、溶胶-凝胶法、水热法等。该实施方式可以使用这些方法中的任何一种。

[0044]

根据目的,可以向得到的陶瓷粉末中加入添加剂化合物。添加剂化合物可以是mg(镁)、mn(锰)、v(钒)、cr(铬)或稀土元素(y(钇)、sm(钐)、eu(铕)、gd(钆)、tb(铽)、dy(镝)、ho(钬)、er(铒)、tm(铥)或yb(镱))的氧化物,或co(钴)、ni(镍)、li(锂)、b(硼)、na(钠)、k(钾)或si(硅)的氧化物,或包括钴、镍、锂、硼、钠、钾或硅的玻璃。

[0045]

例如,将包含添加剂化合物的化合物与所得的陶瓷原料进行湿混,干燥并粉碎成陶瓷材料。例如,可以根据需要通过粉碎所得到的陶瓷材料来调整粒径。或者,可以通过粉碎和分级的组合来调整所得到的陶瓷材料的粒径。由此,形成电介质材料。

[0046]

(层叠工序)接下来,在所得到的电介质材料中添加粘合剂(例如聚乙烯醇缩丁醛(pvb)树脂等)、有机溶剂(例如乙醇或甲苯等)、增塑剂,并进行湿混。使用所得到的浆料,通过例如模涂机法或刮刀法将带状电介质生片涂布在基材上,然后干燥。

[0047]

接着,通过丝网印刷或凹版印刷将用于形成内部电极的金属导电膏施加到电介质生片的表面上。金属导电膏包括有机粘合剂。因此,内部电极图案被布置成交替地引出到每个外部电极。内部电极图案的厚度根据烧制后的内部电极层12的厚度来调整。作为共材,将微粒材料添加到金属导电膏中。微粒在烧制温度下不与电介质材料的主要成分陶瓷反应,并且在金属导电膏的烧制过程中作为金属粉末之间的空间位阻。例如,添加无定形二氧化硅颗粒作为共材。金属导电膏中的金属粉末的平均直径可以为30nm以上且250nm以下。金属导电膏中的金属粉末的平均直径可以为50nm以上且200nm以下。金属导电膏中的金属粉末的平均直径可以为100nm以上且150nm以下。

[0048]

之后,将其上印刷有内部电极图案的电介质生片切割成预定尺寸。然后,在剥离基材的同时交替地层叠电介质生片,使得内部电极层12和电介质层11彼此交替,并且内部电极层12的端缘交替地露出于两个电介质层11的长度方向上的两个端面,以便交替地引出到一对不同极性的外部电极20a、20b。例如,层叠的电介质生片的总数为100至1000。将用于形

成覆盖层13的覆盖片压着于层叠的电介质生片的上方和层叠的电介质生片的下方。将所得到的层叠电介质生片切割成预定的芯片尺寸(例如1.0mm

×

0.5mm)。

[0049]

(烧制工序)在n2气氛下,从陶瓷层叠结构体中除去粘合剂。通过浸渍法,将成为外部电极20a、20b的基底层的金属膏被施加到陶瓷层叠结构。在1100℃至1300℃的温度范围内,在氧分压为10-12

至10-9

atm的还原性气氛中,将所得陶瓷层叠结构烧制10分钟至2小时。以这种方式,能够制造层叠陶瓷电容器100。

[0050]

(再氧化工序)之后,可以在n2气氛中在600℃~1000℃的温度范围内进行再氧化工序

[0051]

(镀覆工序)之后,通过镀覆法,可以在外部电极20a、20b上镀覆cu、ni、sn等金属层。通过这些工艺,制造层叠陶瓷电容器100。

[0052]

在本实施方式的制造方法中,在金属导电膏中添加微粒材料作为共材。微粒在烧制温度下不与电介质材料的主要成分陶瓷反应,并且在金属导电膏的烧制过程中作为金属粉末之间的空间位阻。本实施方式的共材颗粒延迟了金属导电膏的金属粉末的烧结,并在不与具有钙钛矿结构的主要成分陶瓷反应的情况下抑制了电介质层11的粒生长。因此,能够提高层叠陶瓷电容器100的交流电压特性。

[0053]

当内部电极图案的金属导电膏中的共材颗粒的含量少时,可能无法充分实现作为共材的功能。因此,优选地,共材颗粒的含量具有下限。例如,优选地,共材颗粒相对于内部电极图案的金属导电膏中的金属成分的含量为0.2质量%以上。更优选地,共材颗粒相对于内部电极图案的金属导电膏中的金属成分的含量为2.0质量%以上。更优选地,共材颗粒相对于内部电极图案的金属导电膏中的金属成分的含量为5.0质量%以上。

[0054]

当内部电极图案的金属导电膏中的共材颗粒的含量大时,烧结后内部电极层的连续性可能会降低。因此,优选共材颗粒的含量具有上限。例如,优选地,共材颗粒相对于内部电极图案的金属导电膏中的金属成分的含量为10.0质量%以下。更优选地,共材颗粒相对于内部电极图案的金属导电膏中的金属成分的含量为7.0质量%以下。更优选地,共材颗粒相对于内部电极图案的金属导电膏中的金属成分的含量为6.0质量%以下。

[0055]

当共材颗粒较大时,共材颗粒可能在烧制过程中从内部电极层12中挤出,并且共材颗粒可能不能在内部电极层12中实现空间位阻的功能。此外,当从内部电极层12挤出共材颗粒时,内部电极层12的连续性可能降低。因此,优选地,内部电极图案的金属导电膏中的共材颗粒的平均粒径为30nm以下。更优选地,内部电极图案的金属导电膏中的共材颗粒的平均粒径为20nm以下。更优选地,内部电极图案的金属导电膏中的共材颗粒的平均粒径为15nm以下。

[0056]

当内部电极图案的金属导电膏中的共材颗粒的平均粒径较小时,共材颗粒可能聚集在一起并且可能不会均匀地分散在电极颗粒中。因此,优选内部电极图案的金属导电膏中的共材颗粒的平均粒径具有下限。例如,优选地,内部电极图案的金属导电膏中的共材颗粒的平均粒径为10nm以上。更优选地,内部电极图案的金属导电膏中的共材颗粒的平均粒径为15nm以上。更优选地,内部电极图案的金属导电膏中的共材颗粒的平均粒径为20nm以上。

[0057]

在本实施方式中,将层叠陶瓷电容器作为陶瓷电子器件的例子进行了说明。然而,本实施方式并不限于层叠陶瓷电容器。例如,本实施方式可以应用于其他电子器件,例如压

敏电阻或热敏电阻。

[0058]

[实施例]

[0059]

制造本实施方式的层叠陶瓷电容器,并进行特性测量。

[0060]

(实施例1)以平均粒径为150nm的batio3为主要材料,将少量的ho2o3、mgo、mnco3和v2o5添加剂与该主要材料混合的粉末分散在有机溶剂中。由此,获得浆料。将粘合剂添加到浆料中。将所得到的浆料涂布在pet薄膜上以具有预定厚度,并干燥。由此,形成电介质生片。在电介质生片上印刷ni电极浆料。在ni电极浆料中添加相对于ni为10重量份的无定形二氧化硅。无定形二氧化硅的平均粒径为30nm。层叠100张其上印刷有ni电极浆料的电介质生片。之后,在层叠方向上夹持没有ni电极浆料的电介质生片并进行压合。之后,将得到的压块切割成1005形状的芯片。在n2气氛中对该压块进行热处理(除去粘合剂)。作为端子电极,通过在芯片的暴露有ni电极浆料的两个面上浸涂来施加ni浆料。将所得压块在n

2-h

2-h2o的混合气体中烧制。烧制工序后,对烧制后的芯片在n2气氛中在850℃进行再氧化处理。由此,制作用于测量交流特性的层叠陶瓷电容器。烧制后的电介质层的厚度为2μm。

[0061]

图6示出实施例1的烧结后的截面图。其中可以观察到无定形二氧化硅的偏析物(共材颗粒17)在烧结中没有被挤出并且留在ni电极(内部电极层12)中。从示出使用eds(能量色散x射线光谱)的成分分析的图7中观察到si和o残留。

[0062]

(比较例)在比较例中,添加平均粒径为30nm的钛酸钡作为共材。钛酸钡的量相对于ni为10重量份。其他条件与实施例1中相同。

[0063]

(交流电压特性测试)在实施例1和比较例的交流电压特性测试中,通过在1khz下将交流电压从1.0vrms变为10mvrms来测量容量。并且,评估以1.0v的容量作为基准的容量变化率δc。图8示出了结果。如图8所示,实施例1的容量减少率小于比较例。因此,实施例1的交流电压特性与比较例相比得到改善。这是因为使用在烧制温度下不与电介质层11的主要成分陶瓷反应的无定形二氧化硅作为共材颗粒,抑制了电介质层11中的局部粒生长。

[0064]

(实施例2)在实施例2中,电介质层的厚度为1.0μm。其他条件与实施例1中相同。

[0065]

(实施例3)在实施例3中,电介质层的厚度为3.0μm。其他条件与实施例1中相同。

[0066]

(实施例4)在实施例4中,电介质层的厚度为4.0μm。其他条件与实施例1中相同。

[0067]

(实施例5)在实施例5中,电介质层的厚度为5.0μm。其他条件与实施例1中相同。

[0068]

可以预测,如果等量的共材颗粒扩散到电介质层中,则共材颗粒扩散的影响会随着电介质层厚度的减小而增加。为了确认这种影响,在10mvrms的超低电压的容量变化率中绘制了对厚度的依存性,将各实施例相对于比较例的增益性能指数定义为fom(品质因数)。换言之,fom可以定义为在10mvrms时,各实施例的容量变化率(δc)—比较例的fom为1.0时比较例的容量变化率(δc)。图9示出了结果。正如所预期的,当厚度减小时,影响变大。由结果可知,无论电介质层11的厚度如何,都能实现效果。从扩大效果的观点出发,电介质层11的厚度优选为2.0μm以下。

[0069]

尽管已对本发明的实施方式加以详述,但应当理解,可以在不脱离本发明的构思和范围的情况下对其进行各种改变、替换和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1