一种锂离子电池负极片及其制备方法与流程

1.本发明涉及一种提高硅碳复合材料首次效率及涂布粘附力的锂离子电池负极片及其制备方法,属于锂离子电池技术领域。

背景技术:

2.能源危机是当前人类社会面临的最重要问题之一,新型清洁能源的收集、存储和搬运备受全社会关注。锂离子电池作为电能转化和储存的重要媒介,具有能量密度高、循环稳定性好、工作电位窗口宽、安全性高、环境友好等优点,广泛应用于便携式电子产品、大规模储能和电动汽车等领域。随着新能源汽车的快速发展,续航里程的提高对电池的能量密度提出了更高的要求。硅具有高容量(3579ma

·

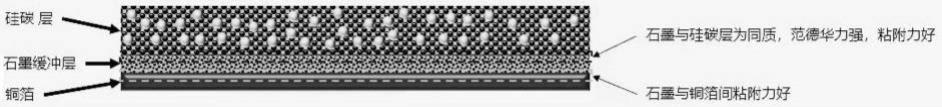

h/g,li

15

si4)、低脱锂电位和资源丰富等优点,因此受到广泛的关注。然而,硅脱/嵌过程中有较大的体积变化300%),易导致颗粒粉化,进而从集流体上脱落。同时,硅负极表面在充放电过程中存在sei膜的不断破碎及生成,持续地消耗活性锂离子,导致库仑效率及电池循环寿命降低。而简单地提升硅碳负极中的硅含量将导致库仑效率低、体积变化大、循环稳定性差等问题。为了兼顾硅碳负极的能量密度和循环稳定性,围绕硅碳复合材料的尺寸和结构设计展开,并在各项指标上取得了很多突破性的进展。

技术实现要素:

3.为解决现有技术存在的不足,解决目前圆柱形锂离子电池硅负极片硅碳加工性能差,掉料严重循环过程中掉料区会引起析锂、电解液加速分解等副反应,首次效率低、限制循环寿命,本发明的目的在于提供一种提高硅碳复合材料首次效率及涂布粘附力的锂离子电池负极片及其制备方法。

4.为了实现上述目的,本发明采用如下技术方案:

5.本发明一种锂离子电池负极片,包括集流体,至少在所述集流体上的一侧设置的涂布结构,所述涂布结构包括石墨缓冲层和硅碳层,所述石墨缓冲层位于所述集流体和所述硅碳层之间;所述石墨缓冲层由含石墨的浆料制得,所述含石墨的浆料中,石墨为碳微球石墨,所述硅碳层由含硅碳的浆料制得,所述含硅碳的浆料中,还含有预锂cmc。

6.本发明所提供的锂离子电池负极片在集流体与硅碳层之间设置一层石墨缓冲层,石墨与集流体和硅碳层具有优异的粘附力,有效避免了硅碳层在循环过程中的掉料,另外本发明的硅碳层中引入了预锂的cmc,cmc可以对负极活性材料及导电剂起到分散作用;对负极浆料起到增稠及防沉降作用;辅助粘结作用;稳定电极的加工性能,辅助改善电池循环性能;提高极片的剥离强度,而本发明中通过对氧化还原反应将活性锂添加到cmc中形成的预锂cmc作为硅碳层的粘结剂,通过预锂cmc,有效提升锂离子传输速率,提高硅负极循环效率、循环容量、循环寿命以及倍率性能。

7.优选的方案,所述石墨缓冲层的厚度为128-132μm。

8.在本发明中石墨缓冲层的需要有效控制,若涂布面密度过薄,则电池容量可能达

不到标称容量,若过厚,则容易造成掉粉,配料浪费。

9.优选的方案,所述含石墨的浆料中,所述石墨的粒径为10-12μm。

10.在本发明中,石墨优选为碳微球石墨,发明人发现,碳微球石墨具有快充快放特点,尤其是将石墨的粒径控制在上述范围时,10-12μm的微球可以缩短锂离子充放电过程中的迁移路径,随着电流强度的增加,容量衰减率低,倍率性能好,具有卓越的电化学性能,在若粒径过小,一方面会降低材料压实,另一方面小粒径材料具有较大的比表面积,高温下会消耗更多的锂离子,导致负极不可逆容量的增加,影响电池循环寿命,而若粒径太大会降低充放电倍率。

11.优选的方案,所述含石墨的浆料中,按质量份数计,其组成如下:cmc(羟甲基纤维素)1.2~1.6份、石墨95~95.5份、炭黑sp 2~2.5份、sbr(丁苯橡胶)4~5份、水110~115份、nmp(甲基吡咯烷酮)1.5~2份。

12.优选的方案,所述硅碳层的厚度为78~82μm。

13.优选的方案,所述含硅碳的浆料中,按质量份数计,其组成如下:预锂cmc 1.2~1.5份、硅碳95~95.5份、单壁碳纳米管25~28份、sbr4~5份、水110~115份、nmp(甲基吡咯烷酮1.5~2份。

14.进一步的优选,所述预锂cmc的获取过程为,将羟甲基纤维钠先采用硫酸溶液清先,然后将经处理的羟甲基纤维钠与氢氧化锂,通过氧化还原反应获得预锂cmc,所述氢氧化锂的加入量为羟甲基纤维钠的2~3%。

15.优选的方案,所述集流体为铜箔。

16.本发明一种锂离子电池负极片的制备方法,包括如下步骤:于集流体表面涂布含石墨的浆料,第一次辊压获得含石墨缓冲层的集流体,再于含石墨缓冲层的集流体的表面涂布含硅碳的浆料,第二次辊压,即得锂离子电池负极片。

17.优选的方案,所述含石墨的浆料的制备过程为:按设计比例配取cmc、石墨、炭黑sp、sbr、水,将水分为两份,先将cmc加入第一份水中,第一次搅拌,过筛,获得胶液a,然后向胶液a中加入炭黑sp,第二次搅拌,获得胶液b,再向胶液b中加入石墨,第三次搅拌,获得胶液c,再向胶液c中加入sbr,第四次搅拌,获得胶液d,然后再加入第二份水,第五次搅拌,获得胶液e,再向胶液e中加入nmp,第六次搅拌即得含石墨的浆料。

18.发明人发现,通过上述的加料次序所制备的含石墨的浆料,分散性能好,最终所制备的涂层表面平整,而且在储存过程中颗粒不易发生沉淀,储存稳定性好。

19.进一步的优选,所述第一份水占水的总质量的90-95%。

20.进一步的优选,所述第一次搅拌的过程为,先预搅拌10min-20min,然后抽真空,升温至35-40℃,继续搅拌120-210min。

21.在实际操作过程中,预搅拌10min,均要刮下罐壁及轴上方的料;抽真空时,均要开启冷却循环水,而在第一次搅拌后,还需进行真空150目筛网过筛,除去胶内颗粒。

22.进一步的优选,所述第二次搅拌的过程为:先预搅拌10min-20min,然后抽真空,升温至35-40℃,继续搅拌50-60min。

23.进一步的优选,所述第三次搅拌的过程为:先预搅拌10min-20min,然后抽真空,升温至35-50℃,继续搅拌180-200min,第三次搅拌后,控制胶液c的粘度为2000-2500mpa.s。

24.进一步的优选,所述第四次搅拌的过程为:先预搅拌10min-15min,然后抽真空,继

续搅拌50-60min。

25.进一步的优选,第五次搅拌后,控制胶液e的粘度范围为1500-3000mpa.s。

26.进一步的优选,向胶液e中加入nmp后,抽真空,第六次搅拌50-60min。

27.优选的方案,所述含石墨的浆料的粘度为1500-2000mpa.s,固相细度<20μm。

28.通过将含石墨的浆料的性能控制在上述范围内,有利于涂布时控制面密度,且涂布均匀,附着力好。

29.优选的方案,所述含硅碳的浆料的制备过程为:按设计比例配取预锂cmc、硅碳、单壁碳纳米管、sbr、水,将水分为两份,先将cmc加入第一份水中,第一次搅拌,过筛,获得胶液f,然后向胶液f中加入单壁碳纳米管,第二次搅拌,获得胶液g,再向胶液g中加入硅碳,第三次搅拌,获得胶液h,再向胶液h中加入sbr,第四次搅拌,获得胶液i,然后再加入第二份水,第五次搅拌,获得胶液j,再向胶液j中加入nmp,第六次搅拌即得含硅碳的浆料。

30.发明人发现,通过上述的加料次序所制备的含石墨的浆料,分散性能好,最终所制备的涂层表面平整,而且在储存过程中颗粒不易发生沉淀,储存稳定性好。

31.进一步的优选,所述第一份水占水的总质量的90-95%。

32.进一步的优选,所述第一次搅拌的过程为,先预搅拌10min-20min,然后抽真空,升温至35-40℃,继续搅拌120-210min。

33.在实际操作过程中,预搅拌10min,均要刮下罐壁及轴上方的料;抽真空时,均要开启冷却循环水。而在第一次搅拌后,还需进行真空150目筛网过筛,除去胶内颗粒。

34.进一步的优选,所述第二次搅拌的过程为:先预搅拌10min-20min,然后抽真空,升温至35-40℃,继续搅拌50-60min。

35.进一步的优选,所述第三次搅拌的过程为:先预搅拌10min-20min,然后抽真空,升温至35-50℃,继续搅拌180-200min,第三次搅拌后,控制胶液h的粘度为2000-2500mpa.s。

36.进一步的优选,所述第四次搅拌的过程为:先预搅拌10min-15min,然后抽真空,继续搅拌50-60min。

37.进一步的优选,第五次搅拌后,控制胶液e的粘度范围为1500-3000mpa.s。

38.进一步的优选,向胶液e中加入nmp后,抽真空,第六次搅拌50-60min。

39.优选的方案,所述含硅碳的浆料的粘度为1500-2000mpa.s。

40.通过将含硅碳的浆料的性能控制在上述范围内,有利于涂布时控制面密度,且涂布均匀,附着力好。

41.有益效果

42.针对现有技术中,硅碳加工性能差,掉料严重循环过程中掉料区会引起析锂、电解液加速分解等副反应,限制循环寿命,本发明通过集流体与硅碳层之间设置一层石墨缓冲层,石墨与集流体和硅碳层具有优异的粘附力,有效避免了硅碳层在循环过程中的掉料,另外本发明的硅碳层中引入了预锂的cmc,cmc可以对负极活性材料及导电剂起到分散作用;对负极浆料起到增稠及防沉降作用;辅助粘结作用;稳定电极的加工性能,辅助改善电池循环性能;提高极片的剥离强度,而本发明中通过对氧化还原反应将活性锂添加到cmc中形成的预锂cmc作为硅碳层的粘结剂,通过预锂cmc,有效提升锂离子传输速率,提高硅负极循环效率、循环容量、循环寿命以及倍率性能,最终获得优异首次效率及涂布粘附力的锂离子电池负极片。

附图说明

43.图1本发明锂离子电池负极片的结构示意图。

44.图2本发明实施例1的首次效率图。

具体实施方式

45.实施例1

46.步骤一、石墨缓冲层

47.1)按如下质量份数,配取石墨缓冲层所用浆料的原料:cmc1.4份、石墨95.2份、炭黑sp 2.3份、sbr 4.5份、水(去离子水)112份%、nmp 1.7份;其中石墨选用平均粒径为11μm的碳微球石墨。

48.2)将水分成两份,先于搅拌机中加入占总量92%的去离子水,再加入全部的cmc,搅拌10min,刮下罐壁及轴上方的料;抽真空,开启冷却循环水,设置搅拌温度为38℃,继续搅拌165min;直至胶液分散均匀;然后进行真空150目筛网过筛,除去胶内颗粒。

49.3)加入全部的炭黑sp,不抽真空,搅拌10min,刮下罐壁及轴上方的料;抽真空,开启冷却循环水,设置搅拌温度为38℃,继续搅拌55min;

50.4)加入占总量100%的石墨,搅拌10min;刮下罐壁及轴上方的料;开启冷却循环水,搅拌28min,抽真空,开启冷却循环水,设置搅拌温度为42℃,继续搅拌190min;搅拌完成后,测量粘度,控制粘度为2250mpa.s;

51.5)加入全部的sbr,不抽真空,开启冷却循环水,搅拌10min,刮下罐壁及轴上方的料;抽真空,关闭冷却循环水,搅拌55min;

52.6)测量粘度,通过添加剩余8%的去离子水,搅拌,控制粘度范围为2250mpa.s;

53.7)加入全部的nmp(甲基吡咯烷酮),抽真空,关闭冷却循环水,搅拌55min;

54.8)浆料搅拌结束后出料浆料粘度控制在1750mpa.s,浆料细度<20μm进行涂布,采用挤压涂布烘干,即得。

55.9)然后于铜箔上进行涂布,获得厚度为130μm的石墨缓冲层。一次辊压90μm、烘干,

56.步骤二、制备硅碳层

57.先制备预锂cmc:将一公斤cmc钠放入硫酸溶液中清洗,然后再将经处理的羟甲基纤维钠与氢氧化锂,通过氧化还原反应获得预锂cmc,氢氧化锂的加入量为羟甲基纤维钠的2.5%。

58.10)按如下质量份数,配取含硅碳的浆料的原料:预锂cmc 1.35份、硅碳95.2份、单壁碳纳米管26.4份、sbr4.5份、水112份、nmp(甲基吡咯烷酮)1.5份。

59.11)将水分成两份,搅拌机中加入占总量92%的去离子水,再加入全部的预锂cmc,搅拌10min,刮下罐壁及轴上方的料;抽真空,开启冷却循环水,设置搅拌温度为38℃,继续搅拌225min;直至胶液分散均匀;然后进行真空150目筛网过筛,除去胶内颗粒。

60.12)加入全部的单壁碳纳米管,不抽真空,搅拌10min,刮下罐壁及轴上方的料;抽真空,开启冷却循环水,设置搅拌温度为38℃,继续搅拌55min;

61.13)加入占总量100%的硅碳,搅拌10min;刮下罐壁及轴上方的料;开启冷却循环水,搅拌28min,抽真空,开启冷却循环水,设置搅拌温度为42.5℃,继续搅拌1190min;搅拌完成后,测量粘度,控制粘度范围为3250mpa.s;

62.14)加入全部的sbr,不抽真空,开启冷却循环水,搅拌10min,刮下罐壁及轴上方的料;抽真空,关闭冷却循环水,搅拌55min;

63.15)测量粘度,通过添加剩余8%的去离子水,搅拌,控制粘度范围为2250mpa.s;

64.16)加入全部的nmp(甲基吡咯烷酮),抽真空,关闭冷却循环水,搅拌55min;

65.17)浆料搅拌结束后出料浆料粘度控制在2250mpa.s,浆料细度<20μm

66.然后于石墨缓冲层表面进行涂布,获得厚度为80μm的硅碳层。二次辊压(140

±

67.采用以上分次配料工艺与两次涂布及两次辊压工艺后,采用万能拉力试验机进行测试,结果:能使活性材料与导电剂、粘结剂结合更紧密,极片剥离强度9.87n/m、磨损率0.61%。而传统一次配料、一次涂布、一次辊压极片剥离强度5.8n/m、磨损率1.29%。

68.对比例1

69.其他条件均与实施例相同,只是所述含石墨的浆料中中,石墨为人造石墨,结果倍率性能大幅低于实施例1。

70.对比例2

71.其他条件均与实施例1相同,只是所用石墨缓冲层中所用石墨为的粒径为5μm,粒径过小,高温下会消耗更多的锂离子,导致负极不可逆容量的增加,使电池循环寿命下降。

72.对比例3

73.其他条件均与实施例1相同,只是所用硅碳层中所用为cmc,而不采用预锂cmc,电池循环性能大幅低于实施例1。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1