一种芯片封装结构及其制备方法与流程

1.本发明涉及半导体封装技术领域,特别是涉及一种芯片封装结构及其制备方法。

背景技术:

2.近年来,集成电路封装发展迅速,倒装芯片电子封装成为主流,占据了整个集成电路封装市场的60-70%。在倒装芯片封装中,用于封装堆叠的材料之间存在较大的热膨胀系数(cte)不匹配,如图1所示,基板101的cte为16-18ppm/℃,半导体芯片301(通常为硅片)的cte为2.6-2.8ppm/℃,用于电子封装的铜盖的cte为18-19ppm/℃。在倒装芯片集成电路封装组装和测试过程中,当半导体芯片301通过大规模回流焊工艺或热压缩键合工艺连接到基板101上时,倒装芯片集成电路封装往往会因为半导体芯片301和基板101之间的cte不匹配而发生翘曲,键合在基板101下表面的器件层112也会因翘曲而出现焊点失效。同时随着半导体芯片的厚度逐渐减薄至100um以下,使得封装翘曲变得更易发生。

3.为了减少封装在组装、测试和使用中的翘曲,设计具有翘曲补偿设计的倒装芯片封装至关重要。现有技术中对倒装芯片翘曲的控制通常采用加强筋的方法,如图2所示,即在基板101表面形成环绕芯片外围的加强筋100(通常为不锈钢等金属),用以加固并限制翘曲。然而这种采用加强筋的方法会占用基板较多的表面面积,对后续工序造成不良影响。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明提供一种芯片封装结构,包括:

5.基板,所述基板的下表面形成有器件层及第一导电层;

6.翘曲补偿层,所述翘曲补偿层键合于所述器件层的下表面,所述翘曲补偿层的热膨胀系数为2-8ppm/℃;

7.半导体芯片,所述半导体芯片键合于所述基板的上表面;

8.电路板,所述电路板对应设置于所述基板的下方,所述电路板上表面的第二导电层与所述第一导电层对应电连接。

9.优选地,所述基板为有机聚合物基板,其热膨胀系数为16-18ppm/℃;所述半导体芯片为硅晶圆,其热膨胀系数为2.6-2.8ppm/℃;所述翘曲补偿层为玻璃、陶瓷或有机物材料。

10.优选地,所述器件层的间隙中形成有填充胶层,所述器件层与所述填充胶层的下表面齐平,所述翘曲补偿层键合于所述器件层与所述填充胶层的下表面。

11.优选地,所述翘曲补偿层的上表面形成有与所述器件层中间隙相匹配的凹凸结构,以使所述翘曲补偿层包覆所述器件层。

12.优选地,所述第一导电层与第二导电层通过导线进行电连接或通过金属焊球进行电连接。

13.本发明还提供一种芯片封装结构的制备方法,包括如下步骤:

14.提供基板,所述基板的下表面形成有器件层及第一导电层;

15.于所述器件层的下表面键合翘曲补偿层,所述翘曲补偿层的热膨胀系数为2-8ppm/℃;

16.于所述基板的上表面键合半导体芯片;

17.提供电路板,所述电路板的上表面形成有第二导电层,所述电路板对应设置于所述基板的下方,且所述第一导电层与第二导电层对应电连接。

18.优选地,所述基板为有机聚合物基板,其热膨胀系数为16-18ppm/℃;所述半导体芯片为硅晶圆,其热膨胀系数为2.6-2.8ppm/℃;所述翘曲补偿层为玻璃、陶瓷或有机物材料。

19.优选地,所述器件层的间隙中形成有填充胶层,所述器件层与所述填充胶层的下表面齐平,所述翘曲补偿层键合于所述器件层与所述填充胶层的下表面。

20.优选地,所述翘曲补偿层的上表面形成有与所述器件层中间隙相匹配的凹凸结构,以使所述翘曲补偿层包覆所述器件层。

21.优选地,所述第一导电层与第二导电层通过导线进行电连接或通过金属焊球进行电连接。

22.如上所述,本发明提供一种芯片封装结构及其制备方法,该芯片封装结构包括从上至下依次叠置的半导体芯片、基板、器件层及翘曲补偿层,通过在器件层的下方键合具有低热膨胀系数且与半导体芯片热膨胀系数匹配的翘曲补偿层,从而能够补偿基板与半导体芯片之间热膨胀系数的失配,进而减小或者消除由此引起的翘曲。具体地,由于翘曲补偿层的热膨胀系数与半导体芯片接近,从而在基板的上下分别形成热膨胀系数的对称结构,进而在基板的上下表面形成同步的拉力或压力,避免其朝某一面发生弯折,从而减小或者消除翘曲。同时,该翘曲补偿层设置于基板器件层的下方,无需额外占用基板的表面面积。

附图说明

23.图1显示为现有技术中发生翘曲的示意图。

24.图2显示为现有技术中加强筋的俯视结构示意图。

25.图3显示为基板的侧视结构示意图。

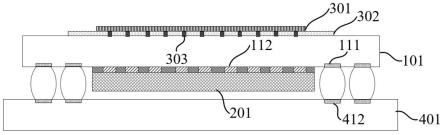

26.图4显示为器件层与基板键合的侧视结构示意图。

27.图5显示为器件层与基板键合的侧视结构示意图。

28.图6显示为半导体芯片与基板键合的侧视结构示意图。

29.图7显示为电路板与基板电连接的侧视结构示意图。

30.图8-图11显示为电路板与基板通过金属焊球连接的工艺过程示意图。

31.元件标号说明

32.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

加强筋

33.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

基板

34.111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一导电层

35.112

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

器件层

36.113

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

填充胶层

37.114

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一焊料球

38.201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

翘曲补偿层

39.301

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

半导体芯片

40.302

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

键合胶层

41.303

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

导电栓塞

42.401

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电路板

43.411

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二焊料球

44.412

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二导电层

具体实施方式

45.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

46.如在详述本发明实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

47.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。本文使用的“介于

……

之间”表示包括两端点值。

48.在本技术的上下文中,所描述的第一特征在第二特征“之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

49.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,其组件布局型态也可能更为复杂。

50.如图3-图11所示,本实施例提供一种芯片封装结构的制备方法,具体包括:

51.s1:提供基板101,所述基板101的下表面形成有器件层112及第一导电层111,所述基板101优选为有机聚合物基板,如图3所示;

52.s2:于所述器件层112的下表面键合翘曲补偿层201,其中,所述翘曲补偿层201为低热膨胀系数的材料,其热膨胀系数优选为2-8ppm/℃,例如可以是玻璃、陶瓷或有机物材料,如图4-图5所示;

53.s3:于所述基板101的上表面键合半导体芯片301,所述半导体芯片301可以是硅晶圆,如图6所示;

54.s4:提供电路板401,所述电路板401的上表面形成有第二导电层412,所述电路板401对应设置于所述基板101的下方,且所述第一导电层111与第二导电层412对应电连接。所述电路板401可以是pcb板,如图7所示。

55.本发明通过在所述器件层112的下方键合具有低热膨胀系数的所述翘曲补偿层

201,从而能够补偿基板101与半导体芯片301之间热膨胀系数的失配,进而消除由此引起的翘曲。具体地,基板101为有机聚合物基板时,其热膨胀系数(cte)为16-18ppm/℃,半导体芯片301为硅晶圆时,其cte为2.6-2.8ppm/℃,因此,选用与硅晶圆cte接近的翘曲补偿层201,于所述基板101的上下分别形成cte的对称结构,从而在基板101的上下表面形成同步的拉力或压力,避免其朝某一面发生弯折,从而消除翘曲。更为优选的,所述翘曲补偿层201的热膨胀系数与所述半导体芯片301的热膨胀系数相同。此外,所述翘曲补偿层201设置于所述基板101的下方,并不会对其上表面造成影响,无需在基板101的上表面形成加强筋,不会占用基板的表面面积。需要说明的是,当所述翘曲补偿层201为有机物材料时,其杨氏模量(弹性模量)应大于10gpa,以保证其具有一定的刚性。通常情况下,玻璃的杨氏模量本身就大于80gpa,所以此处无需对玻璃、陶瓷的杨氏模量进行额外限定。

56.具体地,所述器件层112包括电阻、电容及电感中的一种或任意种的组合,其中,所述器件层112与所述半导体芯片301通过基板101中的导电通道实现电连接。所述半导体芯片301可通过大规模回流焊工艺或热压缩键合工艺键合至所述基板101。

57.进一步地,步骤s2中,在键合所述翘曲补偿层201时,由于所述器件层112中存在间隙,因此需要设法对间隙进行消除。作为一种示例,如图4所示,可以于所述器件层112的间隙中先形成填充胶层113,所述器件层112与所述填充胶层113的下表面齐平,然后在所述器件层112与所述填充胶层113的下表面键合所述翘曲补偿层201,该过程可以采用虹吸现象(capillary underfill)的有机树脂或者不流动的有机树脂(non-flow underfill),从而在一次填充的工艺步骤中同步完成间隙填充和表面键合;作为另一种示例,如图5所示,可以预先在所述翘曲补偿层201中形成与所述器件层112相匹配的凹凸结构,然后再与所述器件层112键合,以使所述翘曲补偿层201包覆所述器件层112的侧面及底面,从而保证所述翘曲补偿层201与所述器件层112实现紧密贴合。

58.进一步地,如图7所示,所述第一导电层111与第二导电层412可以直接通过导线进行电连接;如图10所示,也可以通过金属焊球焊接在一起。作为一种示例,在步骤s4之前,如图8所示,先于所述第一导电层111的下方连接第一焊料球114,所述第一焊料球114可以采用铜、铝、镍、金、银、锡、钛中的一种金属材料或两种以上的合金材料,优选银锡合金;并对应地于所述第二导电层412的上方连接第二焊料球411,如图9所示。与所述第一焊料球114类似,所述第二焊料球411也可以采用铜、铝、镍、金、银、锡、钛中的一种金属材料或两种以上的合金材料,优选银锡合金。

59.进一步地,如图11所示,可以在所述电路板401的上表面形成与所述翘曲补偿层201相对应的凹槽,以提供容纳空间。当第一焊料球114与第二焊料球411的高度较低时,也能在所述电路板401与所述翘曲补偿层201之间保证一定的间距。

60.进一步地,步骤s3中,可以通过键合胶层302连接所述基板101与半导体芯片301。

61.具体地,所述填充胶层113及键合胶层302可以是聚酰亚胺、硅胶以及环氧树脂中的一种或任意种的组合。所述键合胶层302内设有导电栓塞303作为导电通道,所述键合胶层302与所述导电栓塞303共同组成电子连接阵列。其中所述导电栓塞303可以是金属焊球(如铜锡银焊球)或铜柱等,具体形式不做过多限制。

62.基于上述芯片封装结构的制备方法,如图7、10、11所示,本实施例还提供一种芯片封装结构,包括:

63.基板101,所述基板101的下表面形成有器件层112及第一导电层111,所述基板101优选为有机聚合物基板;

64.翘曲补偿层201,所述翘曲补偿层201键合于所述器件层112的下表面,其中,所述翘曲补偿层201为低热膨胀系数的材料,其热膨胀系数优选为2-8ppm/℃,例如可以是玻璃、陶瓷或有机物材料;

65.半导体芯片301,所述半导体芯片301键合于所述基板101的上表面,所述半导体芯片301可以是硅晶圆;

66.电路板401,所述电路板401对应设置于所述基板101的下方,所述电路板401上表面的第二导电层412与所述第一导电层111对应电连接。所述电路板401可以是pcb板。

67.具体地,所述器件层112包括电阻、电容及电感中的一种或任意种的组合,其中,所述器件层112与所述半导体芯片301通过基板101中的导电通道实现电连接。

68.本发明通过在所述器件层112的下方键合具有低热膨胀系数的所述翘曲补偿层201,从而能够补偿基板101与半导体芯片301之间热膨胀系数的失配,进而消除由此引起的翘曲。具体地,基板101为有机聚合物基板时,其热膨胀系数(cte)为16-18ppm/℃,半导体芯片301为硅晶圆时,其cte为2.6-2.8ppm/℃,因此,选用与硅晶圆cte接近的翘曲补偿层201,于所述基板101的上下分别形成cte的对称结构,从而在基板101的上下表面形成同步的拉力或压力,避免其朝某一面发生弯折,从而消除翘曲。更为优选的,所述翘曲补偿层201的热膨胀系数与所述半导体芯片301的热膨胀系数相同。此外,所述翘曲补偿层201设置于所述基板101的下方,并不会对其上表面造成影响,无需在基板101的上表面形成加强筋,不会占用基板的表面面积。需要说明的是,当所述翘曲补偿层201为有机物材料时,其杨氏模量(弹性模量)应大于10gpa,以保证其具有一定的刚性。通常情况下,玻璃的杨氏模量本身就大于80gpa,所以此处无需对玻璃、陶瓷的杨氏模量进行额外限定。

69.进一步地,在键合所述翘曲补偿层201与基板101时,由于所述器件层112中存在间隙,因此需要设法对间隙进行消除。作为一种示例,参阅图4,可以于所述器件层112的间隙中形成填充胶层113,所述器件层112与所述填充胶层113的下表面齐平,然后在所述器件层112与所述填充胶层113的下表面键合所述翘曲补偿层201,该过程可以采用虹吸现象(capillary underfill)的有机树脂或者不流动的有机树脂(non-flow underfill),从而在一次填充的工艺步骤中同步完成间隙填充和表面键合;作为另一种示例,参阅图5,可以预先在所述翘曲补偿层201中形成与所述器件层112相匹配的凹凸结构,然后再与所述器件层112键合,以使所述翘曲补偿层201包覆所述器件层112的底面及侧壁,从而保证所述翘曲补偿层201与所述器件层112实现紧密贴合。

70.进一步地,如图7所示,所述第一导电层111与第二导电层412可以直接通过导线进行电连接;如图10所示,也可以通过金属焊球焊接在一起。具体地,所述第一导电层111的下方连接有第一焊料球114,所述第一焊料球114可以采用铜、铝、镍、金、银、锡、钛中的一种金属材料或两种以上的合金材料,优选银锡合金;对应地,所述第二导电层412的上方连接有第二焊料球411,所述第一焊料球114与第二焊料球411对应焊接在一起。与所述第一焊料球114类似,所述第二焊料球411也可以采用铜、铝、镍、金、银、锡、钛中的一种金属材料或两种以上的合金材料。

71.进一步地,如图11所示,所述电路板401的上表面形成有与所述翘曲补偿层201相

对应的凹槽,以提供容纳空间。当第一焊料球114与第二焊料球411的高度较低时,也能在所述电路板401与所述翘曲补偿层201之间保证一定的间距。

72.进一步地,所述基板101通过键合胶层302连接所述半导体芯片301。

73.具体地,所述填充胶层113及键合胶层302可以是聚酰亚胺、硅胶以及环氧树脂中的一种或任意种的组合。所述键合胶层302内设有导电栓塞303作为导电通道,所述键合胶层302与所述导电栓塞303共同组成电子连接阵列。其中所述导电栓塞303可以是金属焊球(如铜锡银焊球)或铜柱等,具体形式不做过多限制。

74.综上所述,本发明提供一种芯片封装结构及其制备方法,该芯片封装结构包括从上至下依次叠置的半导体芯片、基板、器件层及翘曲补偿层,通过在器件层的下方键合具有低热膨胀系数且与半导体芯片热膨胀系数匹配的翘曲补偿层,从而能够补偿基板与半导体芯片之间热膨胀系数的失配,进而减小或者消除由此引起的翘曲。具体地,由于翘曲补偿层的热膨胀系数与半导体芯片接近,从而在基板的上下分别形成热膨胀系数的对称结构,进而在基板的上下表面形成同步的拉力或压力,避免其朝某一面发生弯折,从而减小或者消除翘曲。同时,该翘曲补偿层设置于基板器件层的下方,无需额外占用基板的表面面积。

75.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1