靶材、靶材制作方法及显示面板与流程

1.本技术涉及靶材材料技术领域,特别涉及一种靶材、靶材制作方法及显示面板。

背景技术:

2.在显示面板的表面设置有信号传输层,通过信号传输层传输电信号。铜本身具有优越的导电性,因此,很多面板厂采用铜取代铝作为信号传输层。但是铜与显示面板的玻璃基底之间的附着力较差。为此在显示面板的玻璃基底和铜层之间设置一层粘结物质,但是目前的粘结物质稳定性较差,容易导致铜制的信号传输层脱落。

3.在所述背景技术部分公开的上述信息仅用于加强对本技术的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

4.本技术的一个目的在于提供一种提高铜制信号传输层的牢固性的技术方案,减少铜制的信号传输层的脱落。

5.根据本技术的一个方面,本技术提供一种靶材,所述靶材包括:

6.固溶体,所述固溶体中含有钼元素,钼元素的原子个数比大于或等于50%;以及

7.强化相,所述强化相中含有强化金属和碳元素,所述强化金属包括钛元素和锆元素,所述钛元素和所述碳元素形成钛碳强化相,所述锆元素和所述碳元素形成锆碳强化相。

8.在其中一个方面,所述固溶体中还含有钛元素和锆元素,所述钼元素和所述钛元素形成钼钛固溶体,所述钼元素和锆元素形成钼锆固溶体。

9.在其中一个方面,所述固溶体和所述强化相的晶粒尺寸小于或等于120um。

10.在其中一个方面,所述靶材包括组分的质量比为:

11.钼元素,50%-80%;

12.钛元素,0.05%-25%;

13.锆元素,0.05%-25%;

14.碳元素,0.01%-1%。

15.在其中一个方面,所述锆元素的质量比为0.7%-4.95%,所述碳元素的质量比为0.05%-0.3%。

16.在其中一个方面,所述钼元素、所述钛元素、所述锆元素以及所述碳元素的纯度至少为99.99%。

17.为了解决上述问题,根据本技术的一个方面,本技术还提供一种靶材制作方法,所述靶材制作方法用于制作如上文所述靶材,所述靶材制作方法包括:

18.将含有钼元素、碳元素、以及强化金属的粉末研磨混合为混合金属粉末;

19.将混合金属粉末置于密闭环境中抽真空,通入还原性气体,调节温度至第一预设温度,以使所述还原性气体发生氧化还原反应;

20.在第一预设压力下静压混合金属粉末形成粗坯,静压时的温度为第二预设温度;

21.在第二预设压力下静压所述粗坯,静压时的环境温度为第三预设温度,其中,所述第二预设温度小于所述第一预设温度,所述第二预设温度小于所述第三预设温度;

22.将静压后的粗坯进行至少一轮热轧处理,每次热轧粗坯的变化厚度在25%~50%,其中,每轮热轧至少包括一次热轧;

23.将热轧后的粗坯结晶退火。

24.在其中一个方面,所述将静压后的粗坯进行至少一轮热轧处理的步骤之前,包括:

25.将静压后的粗坯置于保护气体中,调节温度为第四预设温度,其中,所述第四预设温度大于所述第二预设温度。

26.在其中一个方面,所述钼、碳、以及强化金属的粉末直径为1um-100um。

27.为了解决上述问题,根据本技术的一个方面,本技术还提供一种显示面板,所述显示面板包括衬底基板和形成在所述衬底基板上的金属功能层,所述显示面板还包括过渡粘接层,所述过渡粘接层设于所述金属功能层与所述衬底基板之间,所述过渡粘接层用如上文所述靶材制得。

28.本技术中的技术方案提供了一种靶材,该靶材中具有固溶体和强化相两种结晶体。通过该靶材形成的膜层也包括固溶体和强化相。固溶体包括钼元素,钼元素的原子个数比大于或等于50%,钼元素能够很好的与铜元素结合,使铜制的信号传输层更好的固定住。强化相包括强化金属和碳元素,强化金属和碳元素形成的强化相具有较高的稳定性。其中,强化金属包括钛元素和锆元素,钛元素和碳元素形成钛碳强化相,锆元素和碳元素形成锆碳强化相。钛碳强化相和锆碳强化相中既包括金属,又包括非金属。可以理解的是,具有这种强化相的膜层既有金属特性,又有非金属特性。通过膜层的金属特性,在膜层与铜接触时,能够很好的提高与金属铜的接触稳定性,进而使铜制的信号传输层更好的固定。

29.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

30.通过参照附图详细描述其示例实施例,本技术的上述和其它目标、特征及优点将变得更加显而易见。

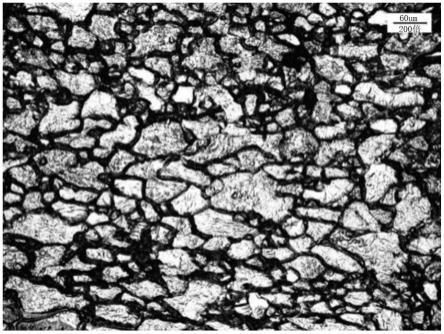

31.图1是本技术中第一实施例的靶材表面放大200倍的金相显微图;

32.图2是采用本技术中靶材镀制过渡粘接层的扫描电镜截面图;

33.图3是采用本技术中靶材镀制过渡粘接层和金属功能层进行刻蚀后的扫描电镜截面图;

34.图4是图3所示结构的另一视角的立体示意图;

35.图5是本技术第二实施例的靶材制作方法的流程示意图;

36.图6是本技术第三实施例的靶材制作方法的流程示意图;

37.图7是本技术第四实施例的显示面板的结构示意图。

38.附图标记说明如下:

39.1,衬底基板;2,过渡粘接层;3,金属功能层;4,光刻胶。

具体实施方式

40.尽管本技术可以容易地表现为不同形式的实施方式,但在附图中示出并且在本说明书中将详细说明的仅仅是其中一些具体实施方式,同时可以理解的是本说明书应视为是本技术原理的示范性说明,而并非旨在将本技术限制到在此所说明的那样。

41.由此,本说明书中所指出的一个特征将用于说明本技术的一个实施方式的其中一个特征,而不是暗示本技术的每个实施方式必须具有所说明的特征。此外,应当注意的是本说明书描述了许多特征。尽管某些特征可以组合在一起以示出可能的系统设计,但是这些特征也可用于其他的未明确说明的组合。由此,除非另有说明,所说明的组合并非旨在限制。

42.在附图所示的实施方式中,方向的指示(诸如上、下、左、右、前和后)用于解释本技术的各种元件的结构和运动不是绝对的而是相对的。当这些元件处于附图所示的位置时,这些说明是合适的。如果这些元件的位置的说明发生改变时,则这些方向的指示也相应地改变。

43.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些示例实施方式使得本技术的描述将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。附图仅为本技术的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

44.以下结合本说明书的附图,对本技术的较佳实施方式予以进一步地详尽阐述。

45.实施例一

46.本技术提供一种靶材,靶材可通过磁控溅射、多弧离子镀或其他类型的镀膜系统在适当工艺条件下溅射在基板上形成各种功能薄膜的溅射源。简单说的话,靶材就是高速荷能粒子轰击的目标材料。靶材的种类也很多,例如金属靶材,陶瓷靶材、合金靶材等。本技术实施例的靶材为合金靶材。本实施例中的靶材包括:固溶体和强化相。固溶体和强化相是存在于靶材中的两种结晶体。这两种结晶体能够起到固溶强化的效果,有效提高镀制膜层的稳定性。另外,采用本实施例的靶材进行镀膜的方式也有很多,例如采用物理气相沉积(physical vapor deposition,pvd)的方式。物理气相沉积技术是指在真空条件下采用物理方法将靶材表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)在基体表面沉积薄膜的技术。

47.其中,固溶体中含有钼元素;钼元素(molybdenum)是一种金属元素,化学符号为mo。钼元素能够与铜元素很好的结合,提高铜的附着力。为了提高靶材镀制膜层与铜接触的更加稳定。靶材中的钼元素的原子个数比大于50%。钼元素的原子个数比是指靶材中所有钼元素的原子个数,比上靶材所有元素的原子个数。由此可知,钼元素的占比数量较多。由于钼元素能够提高与铜元素的结合效果,较高含量的钼元素能够提高铜信号传输层的稳定性。

48.强化相中含有强化金属和碳元素(carbon),化学符号为c。强化金属和非金属碳元素的结合,属于金属和非金属的结合,两者形成的强化相进一步提高镀制膜层的附着力。强化金属可以包括一种,也可以包括多种,多种情况下,每种金属都可以分别与碳元素结合形成强化相。需要指出的是,强化相也可以称为弥散质点,存在的数量较少。

25%;锆元素,0.05%-25%;碳元素,0.01%-1%。举例说明,钼元素含量为50%、55%、60%、65%、70%、75%、80%。钛元素含量为0.05%、1%、2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%。锆元素含量为0.05%、0.15%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%、1.2%、3%、4%、5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%。碳元素含量为0.01%、0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%。元素比例控制在这个范围内,能够保证生成钼钛固溶体、钼锆固溶体、以及钛碳强化相和锆碳强化相。进一步地,表1列出了三组各个元素的配比,锆元素的质量比还可以为0.7%-4.95%,碳元素的质量比为还可以0.05%-0.3%。碳元素在本实施例中属于微量元素,通过微量的c就可以形成所需的强化相。表格中at%代表质量百分比。

57.表1

[0058][0059]

显示面板在经过刻蚀作业时,会经过不同cu离子浓度,cu离子浓度随着刻蚀的不断循环,浓度逐渐增加。表2中可见cu离子浓度由500ppm增加至5000ppm,5000ppm增加至10000ppm,其中,cd bias(critical dimension bias临界尺寸偏差)是描述膜层稳定的参数。参阅图3和图4所示,在衬底基板1的表面设置金属功能层3,在金属功能层3的上表面设置光刻胶4,θ代表金属功能3刻蚀后的边缘倾角。cd bias变化越小,则说明金属功能层3经过刻蚀后的变化越小,θ角度变化越小,说明金属功能层3越稳定。

[0060]

表2

[0061][0062]

表2结合图3和图4可知,在衬底基板1的表面镀制的motizrc合金层为35nm,cu层为500nm。在过蚀刻94秒后,1序号测量的cd bias为1850nm,第2序号测量的cd bias为1770nm,第3序号测量的cd bias为2131nm。第1序号和第2序号的差值为80nm,第2序号和第3序号的

差值为361nm,可见cd bias波动性<400nm。第1序号的角度为31

°

,第2序号的角度为39

°

,第3序号的角度为29

°

,可知θ角度变化小于或等于10

°

。cd bias波动性和θ角度变化范围均较小,金属功能层3更稳定。由此,采用本实施例的靶材,制作的过渡粘接层2能够有效提高铜金属功能层3的稳定性。

[0063]

表3

[0064][0065]

参阅表3结合图3和图4可知,在衬底基板1的表面镀制的motizrc合金层为45nm,cu层为650nm。在过蚀刻104秒后,1序号测量的cd bias为1659nm,第2序号测量的cd bias为1889nm,第3序号测量的cd bias为1790nm。第1序号和第2序号的差值为230nm,第2序号和第3序号的差值为99nm,可见cd bias波动性<250nm。第1序号的角度为32

°

,第2序号的角度为25

°

,第3序号的角度为33

°

,可知θ角度变化小于或等于10

°

。cd bias波动性和θ角度变化范围均较小,金属功能层3更稳定。由此,采用本实施例的靶材,制作的过渡粘接层2能够有效提高铜金属功能层3的稳定性。

[0066]

另外,从图4还可以看出,本实施中的靶材,沉积在衬底基板1表面的过渡粘接层2,经过刻蚀后,在衬底基板1的表面没有残留。不会产生残留不良品,有利于产品良率的提高。

[0067]

进一步地,钼元素、钛元素、锆元素以及碳元素的纯度至少为99.99%。粉末的纯度控制在99.99%,4个9的标准纯度更高,由此能够减少粉末中杂质存在,从而保证加工出的靶材更加能够满足使用要求,使铜层的稳定性更高。

[0068]

实施例二

[0069]

参阅图5所示,根据本技术的一个方面,本技术还提供一种靶材制作方法,靶材制作方法用于制作如上文靶材,靶材制作方法包括:

[0070]

步骤s10,将含有钼元素、碳元素、以及强化金属的粉末研磨混合为混合金属粉末;通过研磨的方式,将较大颗粒的金属粉末研磨为小颗粒的金属粉末。在研磨的同时进行搅拌,通过搅拌提高各种元素粉末混合的均匀性。

[0071]

步骤s20,将混合金属粉末置于密闭环境中抽真空,通入还原性气体,调节温度至第一预设温度,以使还原性气体发生氧化还原反应;混合金属粉末中存在有氧原子,在镀膜时,氧原子容易和靶材内的其他金属发生反应。容易出现不可控的氧化物。抽真空至少至10-2

帕斯卡。为了减少这种氧化物的出现需要减少甚至消除粉末中存在的氧原子。为此,通入还原性气体,例如氢气。将温度调节至第一预设温度,第一预设温度为400℃-1000℃。举例说明,第一预设温度为400℃、500℃、600℃、700℃、800℃、900℃、1000℃在这个环境条件下将金属粉末放置1h-10h,h为时间单位小时。通过1h-10h的时间放置,使还原性气体与混合金属粉末中的氧原子充分反应,进一步减少氧原子的存在。其中,放置时间可以为1h、2h、

3h、4h、5h、6h、7h、8h、9h、10h。

[0072]

步骤s30,在第一预设压力下静压混合金属粉末形成粗坯,静压时的温度为第二预设温度;该步骤也简称为冷等静压,第一预设压力为50-400mpa,在这个压力下压合混合金属粉末。举例说明,第一预设压力为50mpa、100mpa、150mpa、200mpa、250mpa、300mpa、350mpa、400mpa。从而使混合金属粉末形成一个初步稳定的整体。即形成粗坯,其中,静压混合金属粉末的时间为10min-60min,min为分钟。通过在这个时间内的静压,使形成的粗坯更加结实稳定。举例说明,静压时间为10min、20min、30min、40min、50min、60min。另外,需要说明的是冷等静压的时间可以根据需要设定,为了减少热量消耗,可以充分利用环境温度,一般环境室温为20℃。

[0073]

步骤s40,在第二预设压力下静压粗坯,静压时的环境温度为第三预设温度,其中,第二预设温度小于第一预设温度,第二预设温度小于第三预设温度;该步骤也简称为热等静压,第二预设压力为50-300mpa,在第二预设压力下,对粗坯的表面施加压力。举例说明,第二预设压力可以为50mpa、100mpa、150mpa、200mpa、250mpa、300mpa。热等静压粗坯的1h-8h,通过1h-8h的时间静压,进一步提高粗坯的致密性。静压时间可以为1h、2h、3h、4h、5h、6h、7h、8h。其中,热等静压时环境温度为1000℃-1400℃;通过将环境温度设置在1000℃-1400℃之间范围内,使粗坯质地软化,如此,在进行静压时便于实现对粗坯的压合。静压时的温度可以为1000℃、1100℃、1200℃、1300℃、1400℃。

[0074]

步骤s50,将静压后的粗坯进行至少一轮热轧处理,每轮热轧粗坯的变化厚度在25%~50%,其中,每轮热轧至少包括一次热轧;热轧的目的在于提高粗坯的致密性,经过热轧粗坯的厚度变小,整体的体积也变小,自身的密度变高。举例说明,每轮热轧粗坯的变化厚度可以为25%、30%、35%、40%、45%、50%。为了使每轮热轧的效果更加明显,每轮热轧可以进行多次热轧,例如,每轮热轧包括三次热轧,每次热轧的厚度变化在5%~25%,每次热轧的厚度变化可以为5%、10%、15%、20%、25%。

[0075]

步骤s60,将热轧后的粗坯结晶退火。结晶退火是经冷形变后的金属加热到结晶温度以上,保持适当时间,生成需要结晶体,并且结晶退火还能够以消除形变强化和残余应力。

[0076]

实施例三

[0077]

参阅图6所示,在其中一个方面,将静压后的粗坯进行至少一轮热轧处理的步骤之前,包括:

[0078]

步骤s51,将静压后的粗坯置于保护气体中,调节温度为第四预设温度,其中,第四预设温度大于第二预设温度。其中,保护气体的作用在于避免环境中的气体进入到靶材中,甚至与靶材中的原子发生反应。保护气体将粗坯与外界环境隔绝开,例如,保护气体为氮气。氮气容易获得,且稳定性较高,能够有效减少外界环境对粗坯的影响。例如,将热等静压后的粗坯置于氮气环境中保温20min-60min,其中,环境温度为1000℃-1400℃。另外,保护气体也可以为惰性气体,惰性气体的稳定性更高,能够对粗坯进行更好的保护。保温时间可以为20min、30min、40min、50min、60min。环境温度可以为1000℃、1100℃、1200℃、1300℃、1400℃。

[0079]

在其中一个方面,为了便于靶材的制作,钼、碳、以及强化金属的粉末直径为1um-100um。粉末的颗粒直径控制在1um-100um,保证颗粒足够小,便于对粉末的研磨,减少研磨

时间。举例说明粉末直径可以为1um、10um、20um、30um、40um、50um、60um、70um、80um、90um、100um。

[0080]

实施例四

[0081]

参阅图7所示,本技术还提供一种显示面板,显示面板包括衬底基板1和形成在衬底基板1上的金属功能层3,显示面板还包括过渡粘接层2,过渡粘接层2设于金属功能层3与衬底基板1之间,过渡粘接层2用靶材制得。过渡粘接层2的端面与金属功能层3的端面齐平。当然,也可以根据使用需要,过渡粘接层2的端面超出于金属功能层3的端面,即过渡粘接层2的面积比金属功能层3的面积大。还可以是,过渡粘接层2的端面内凹于金属功能层3的端面,即过渡粘接层2的面积比金属功能层3的面积小。显示面板可以用在液晶显示面板(liquid zrystal display,lcd)上,也可以用在等离子体显示面板(plasma display pamel)中。还可以用在电子纸等所采用的电泳型显示器等平面显示装置中。也还可以用在半导体器件、薄膜传感器、磁头等薄膜电子部件领域中。其中,衬底基板1可以是玻璃基板,也可以是塑料基板。

[0082]

本实施例中的靶材包括:固溶体和强化相。固溶体和强化相是存在于靶材中的两种结晶体。这两种结晶体能够起到固溶强化的效果,有效提高镀制膜层的稳定性。另外,采用本实施例的靶材进行镀膜的方式也有很多,例如采用物理气相沉积的方式。物理气相沉积技术是指在真空条件下采用物理方法将靶材表面气化成气态原子或分子,或部分电离成离子,并通过低压气体(或等离子体)在基体表面沉积薄膜的技术。其中,固溶体中含有钼元素;钼元素是一种金属元素,化学符号为mo。钼元素能够与铜元素很好的结合,提高铜的附着力。强化相中含有强化金属和碳元素,化学符号为c。强化金属和非金属碳元素的结合,属于金属和非金属的结合,两者形成的强化相进一步提高镀制膜层的附着力。强化金属可以包括一种,也可以包括多种,多种情况下,每种金属都可以分别与碳元素结合形成强化相。需要指出的是,强化相也可以称为弥散质点,存在的数量较少。

[0083]

本技术中的技术方案提供的显示面板中金属功能层用于实现各种功能,比如金属功能层可以用来做晶体管的栅极、扫描信号线或公共信号线等,用来传输信号,或者也可以用来做遮挡结构等等。

[0084]

举例而言,金属功能层可以是铜层,铜具有优良的信号传递功能,将铜层作为信号传输层。过渡粘接层设置在金属功能层和衬底基板之间,过渡粘接层采用靶材镀膜加工。该靶材中具有固溶体和强化相两种结晶体。通过该靶材形成的膜层也包括固溶体和强化相。固溶体包括钼元素,钼元素能够很好的与铜元素结合,使铜制的信号传输层更好的固定住。强化相包括强化金属和碳元素,强化金属和碳元素形成的强化相具有较高的稳定性,从而提高镀制出来膜层的稳定性,进而使金属功能层更好的固定。

[0085]

本技术中显示面板的其它实施例和实施方式参考上文中靶材的实施例,在此不再赘述。

[0086]

虽然已参照几个典型实施方式描述了本技术,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本技术能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1