一种超薄金属散热片的蚀刻工艺的制作方法

1.本发明涉及蚀刻工艺技术领域,尤其是指一种超薄金属散热片的蚀刻工艺。

背景技术:

2.电子技术的发展,对于散热技术提出了极大的挑战。摩尔定律认为集成电路上可以容纳的晶体管数目在大约每经过18个月便会增加一倍,在当前的技术发展下面临着可能失效的囧局。其中一个关键原因就在于散热难题,过高的温度将导致电子元器件的使用寿命下降,甚至直接失效。

3.为了满足电子元器件技术的散热需求,金属散热是可选的最佳方案之一。除了常见的金属衬底技术,利用金属散热片作为壳体制备的相变均热板是当前热门技术发展趋势。利用相变传热原理,金属均热板可以及时将电子元器件的热量传导出去,降低其发热温度,提高使用寿命。先进研究表明,金属均热板等效热导率可以高达3000 w/(m

·

k),是金属材料本身的5-10倍,具有极佳的散热效果。尤其是近年随着智能手机的大力发展,在超薄厚度下(低于1mm)的散热成为了新的技术热点,而金属均热板理论上在超薄尺度下仍具有相当高的散热效率,成为了各大手机厂商竞相研究的热点。金属散热片,作为金属均热板制备过程必备的原料之一,利用蚀刻微结构技术获得足够的蒸汽空间,可以提高换热效率。然而,在超薄尺度下,金属散热片在湿法蚀刻过程中,由于各向异性蚀刻特性,容易发生蚀刻穿孔缺陷和变形问题,良率问题难以保障,成为了超薄蚀刻技术的技术瓶颈问题。

技术实现要素:

4.本发明针对现有技术的问题提供一种超薄金属散热片的蚀刻工艺,能够让所制得的超薄金属散热片不会发生穿孔和变形问题。

5.为了解决上述技术问题,本发明采用如下技术方案:

6.本发明提供的一种超薄金属散热片的蚀刻工艺,包括以下步骤:

7.a.对金属片涂布光刻胶,然后对金属片上的光刻胶进行掩膜曝光显影;

8.b.对金属片进行蚀刻液的喷淋,通过蚀刻液对金属片未被光刻胶遮盖的位置进行蚀刻以获得散热结构;

9.c.对蚀刻完毕的金属片进行清洗以及去胶;

10.d.把经步骤c处理后的金属片固定至研磨盘中;

11.e.通过研磨机对金属片进行研磨;

12.f.对经研磨后的金属片进行厚度检测,若厚度与设定值之间的差值超出阈值时继续执行步骤e,否则执行步骤g;

13.g.自研磨盘中取出金属片,然后对金属片进行清洁以获得超薄金属散热片。

14.进一步的,步骤d具体包括:

15.d1.往研磨盘中涂覆石蜡;

16.d2.对研磨盘中的石蜡进行加热,待石蜡软化后把金属片放置在石蜡中,使得金属

片待研磨的一端朝向研磨机;

17.d3.停止对石蜡进行加热,以使得石蜡进行冷却后固定金属片;

18.步骤g具体为:采用湿法去蜡的方式对金属片进行清洁。

19.更进一步的,在步骤d2中,金属片具有散热结构的一端面被石蜡包覆以进行固定。

20.更进一步的,步骤g具体包括:

21.g1.把金属片至于去蜡液进行清洗,该去蜡液的温度为50

±

1℃;

22.g2.把金属片至于丙酮进行清洗,该丙酮的温度为50

±

1℃;

23.g3.把金属片至于异丙醇进行清洗;

24.g4.把金属片至于去离子水进行超声清洗;

25.g5.采用氮气吹干金属片。

26.进一步的,还包括h.对经研磨后的金属片进行抛光处理。

27.进一步的,研磨前与研磨后的金属片厚度之比在25:1与4:1之间。

28.进一步的,在步骤e中,具体包括:

29.e1.采用100-500目的研磨液对金属片进行粗磨;

30.e2.采用1000-3000目的研磨液对金属片进行精磨。

31.进一步的,在步骤b中,蚀刻所形成的散热结构的深度与宽度之比为0.3:1-0.9:1,散热结构的深度与研磨后金属片的厚度之比为 1:10-3:4。

32.进一步的,在步骤f中,当金属片的厚度与设定值之间的误差不大于10μm时,则执行步骤g。

33.本发明的有益效果:本发明通过工艺的改造,让金属片在厚度较大时进行蚀刻,在蚀刻完成以后再进行研磨减小厚度,从而避免蚀刻穿孔以及硬度不够变形的现象发生。

附图说明

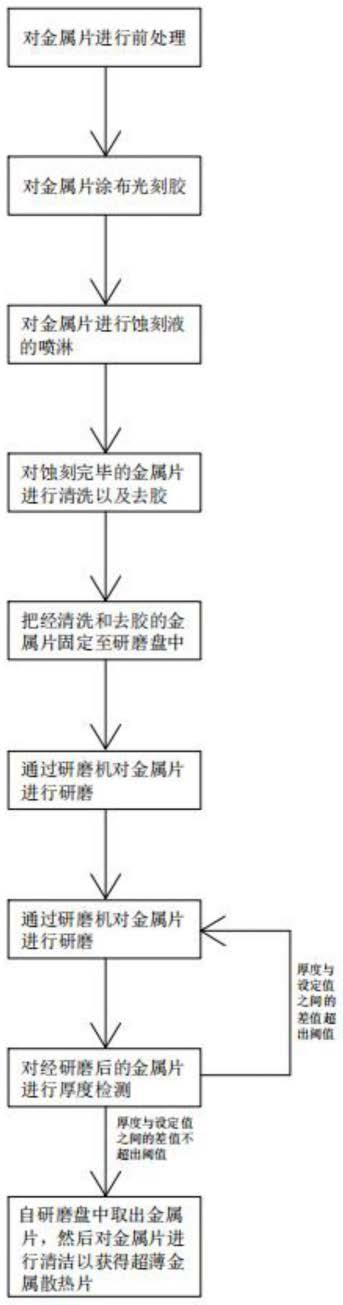

34.图1为本发明的流程图。

35.图2为金属片的加工步骤图。

36.附图标记:1—金属片,2—光刻胶,3—石蜡,4—研磨盘。

具体实施方式

37.为了便于本领域技术人员的理解,下面结合实施例与附图对本发明作进一步的说明,实施方式提及的内容并非对本发明的限定。以下结合附图对本发明进行详细的描述。

38.如图1和图2所示,本发明提供的一种超薄金属散热片的蚀刻工艺,包括以下步骤:

39.ex.对金属片进行前处理,通常为选取厚度足够的金属片然后进行表面清洗;

40.a.对金属片涂布光刻胶,然后对金属片上的光刻胶进行掩膜曝光显影;具体得,曝光显影全程均在黄光保护下进行,曝光功率为30-60 mj/cm2,曝光时间为10-30s;

41.b.对金属片进行蚀刻液的喷淋,通过蚀刻液对金属片未被光刻胶遮盖的位置进行蚀刻以获得散热结构;

42.c.对蚀刻完毕的金属片进行清洗以及去胶;

43.d.把经步骤c处理后的金属片固定至研磨盘中;

44.e.通过研磨机对金属片进行研磨;

45.f.对经研磨后的金属片进行厚度检测,若厚度与设定值之间的差值超出阈值时继续执行步骤e,否则执行步骤g;具体的,该阈值为 10μm,当金属片的厚度与设定值之间的误差不大于10μm时,则执行步骤g。

46.g.自研磨盘中取出金属片,然后对金属片进行清洁以获得超薄金属散热片。

47.相较于现有技术,本发明取厚度较大的金属片进行蚀刻,该金属片的强度也较大,因此在蚀刻过程中不会因散热结构深度较大而穿孔,以及在蚀刻完毕后不会因散热结构的槽过多而导致强度不够发生变形;在散热结构成型后,通过研磨金属片的方式实现厚度的调整,以使得金属片的厚度变为所需的数值。

48.由于本发明在金属片强度较大时进行蚀刻,在蚀刻完成后再进行研磨,从而避免因蚀刻过程中因金属片强度不够而导致金属片发生变形甚至穿孔的现象,实现了对于超薄金属散热片的制得。

49.步骤d具体包括:

50.d1.往研磨盘中涂覆石蜡;

51.d2.对研磨盘中的石蜡进行加热,待石蜡软化后把金属片放置在石蜡中,使得金属片待研磨的一端朝向研磨机;

52.d3.停止对石蜡进行加热,以使得石蜡进行冷却后固定金属片;

53.步骤g具体为:采用湿法去蜡的方式对金属片进行清洁。

54.即本发明采用石蜡固定金属片的方式,让金属片不被腐蚀且稳定地安装至研磨盘中,且由于研磨过程需要研磨液,因此优选为采用石蜡包覆金属片具有散热结构的一端面,够有效防止研磨液溅射而与散热结构接触,保证了散热结构的稳定。

55.在研磨完毕以后,只需采用湿法去蜡的方式即可把金属片与研磨盘进行分离,该湿法去蜡(即步骤g)具体为:

56.g1.把金属片至于去蜡液进行清洗,该去蜡液的温度为50

±

1℃;

57.g2.把金属片至于丙酮进行清洗,该丙酮的温度为50

±

1℃;

58.g3.把金属片至于异丙醇进行清洗;

59.g4.把金属片至于去离子水进行超声清洗;

60.g5.采用氮气吹干金属片。

61.具体的,去蜡液和丙酮在上述温度下,其清洗效果达到最佳;通过去蜡液使得金属片与石蜡分离,然后通过丙酮清洗去蜡液,再通过异丙醇清洗丙酮,最后采用去离子水配合超声波让金属片上附着的异丙醇与金属片分离,最后用氮气吹干金属片以避免金属片发生氧化反应,从而达到了可靠清洁的效果。

62.具体的,本发明还包括h.对经研磨后的金属片进行抛光处理,抛光可以采用机械抛光,电解抛光和化学抛光至少一种的方式,抛光后金属散热片表面粗糙度不大于ra 0.4微米。

63.具体的,研磨前与研磨后的金属片厚度之比在25:1与4:1之间,能够保证蚀刻时金属片具有的强度足够,也避免因金属片太厚而导致研磨所花费的时间过长。。

64.具体的,在步骤e中,具体包括:

65.e1.采用100-500目的研磨液对金属片进行粗磨;

66.e2.采用1000-3000目的研磨液对金属片进行精磨。

67.具体的,在步骤b中,蚀刻所形成的散热结构的深度与宽度之比为0.3:1-0.9:1,散热结构的深度与研磨后金属片的厚度之比为 1:10-3:4。在上述的结构下,能够保证经研磨后的金属片具有足够的强度不发生变形。

68.以上所述,仅是本发明较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明以较佳实施例公开如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当利用上述揭示的技术内容作出些许变更或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明技术是指对以上实施例所作的任何简单修改、等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1