复合极片、电化学装置及电子设备的制作方法

复合极片、电化学装置及电子设备

【技术领域】

1.本技术实施例涉及电池技术领域,尤其涉及一种复合极片、电化学装置及电子设备。

背景技术:

2.随着电动汽车、电动自行车及一些便携式电动设备的普及,对电池的能量密度要求也越来越高。目前,增加电池能量密度的有效途径是增加极片的活性物质含量,即提高极片的厚度。但在实际应用中,当极片增加到一定厚度后,易出现离子的传输通道受阻,导致电池电性能的恶化。因此,如何在尽可能提高极片厚度的前提下,改善离子传输速率,已成为电池应用前景的一种重要的问题。

技术实现要素:

3.本技术实施例旨在提供一种复合极片、电化学装置及电子设备,以至少能够提高电解液的效率。

4.本技术实施例为了解决其技术问题,采用以下技术方案:

5.第一方面,本技术的实施例提出了一种复合极片,包括集流体,沿所述集流体的厚度方向,至少三个所述集流体层叠设置。沿所述集流体的厚度方向,所述集流体开设有第一孔结构,从所述复合极片厚度方向的中心至所述复合极片厚度方向的两端面,所述集流体的孔隙率逐渐增大。

6.通过至少三个集流体的层叠设置,可提升复合极片的整体强度。第一孔结构可被电解液完全浸润填充,成为新的锂离子传输通道,两端面的集流体的孔隙率较大,可使得更多的电解液向复合极片中心的集流体传输,中心的集流体的孔隙率较小,保障中心集流体的强度,通过集流体孔隙率的梯度设计,可有效缓解复合极片的动力学恶化,提高电解液的传输效率。

7.作为上述技术方案的进一步改进方案,沿所述复合极片的厚度方向,位于所述复合极片中心的集流体的孔隙率为3%~10%,位于所述复合极片两端面的集流体的孔隙率为10%~30%。

8.3%~30%的孔隙率可在保证集流体强度的同时,改善电解液的传输效率,各集流体的孔隙率可根据复合极片中集流体的数量具体确定,当集流体的数量较多时,则可适当增大两端面集流体的孔隙率。

9.作为上述技术方案的进一步改进方案,在所述集流体的表面,单个所述第一孔结构的面积为0.4~4平方毫米;和/或,在所述集流体的表面,相邻两个所述第一孔结构的间距为2~20微米。

10.各集流体的第一孔结构的面积也可采用梯度设计,厚度方向两端面的集流体可采用面积较大的第一孔结构,厚度方向中心的集流体则可采用面积较小的第一孔结构,通过第一孔结构的面积梯度设计,以便于电解液从复合极片的两端面传输至复合极片的中心,

从而改善电解液的传输速率。

11.作为上述技术方案的进一步改进方案,所述复合极片还包括多个活性物质层,所述活性物质层涂覆于每个所述集流体的至少一个表面。沿所述集流体的厚度方向,所述活性物质层开设有第二孔结构,从所述复合极片厚度方向的中心至所述复合极片厚度方向的两端面,所述多个活性物质层的孔隙率逐渐增大。

12.各集流体均涂覆有活性物质层,使得活性物质层在电池中的质量占比更大,以提高电池的能量密度。第二孔结构可被电解液完全浸润填充,成为锂离子的液相传输通道,有效增加了固液界面的反应面积,增大了电解液在活性物质层中的扩散系数,以便于活性物质层被快速浸润。两端面的活性物质层和两端面的集流体均拥有更大的孔隙率,可使得更多的电解液快速传输至复合极片的中心,以缓解复合极片的动力学恶化,提高电解液的传输效率。

13.作为上述技术方案的进一步改进方案,沿所述复合极片的厚度方向,从所述复合极片的中心至所述复合极片的两端面,所述多个活性物质层的压实密度逐渐增大。

14.通过控制各活性物质层的压实密度,形成活性物质层的孔隙率梯度设计,两端面的活性物质层具有较大的孔隙率,在涂覆活性物质层时,可增大该部分的压实密度,以提高电池能量密度。

15.作为上述技术方案的进一步改进方案,每个所述活性物质层的孔隙率为5%~40%,以改善电解液在复合极片厚度方向上的传输;和/或,至少部分所述第二孔结构与所述第一孔结构连通,使得电解液可轻松穿过该两个通孔以进入复合极片厚度方向的中心,从而可有效提高电解液的传输速率。

16.作为上述技术方案的进一步改进方案,沿所述集流体的厚度方向,所述集流体的厚度为2~20微米。微米级厚度的集流体,多次层叠后,其厚度也较小,以减少对电池能量密度的影响。

17.根据本技术的一些实施例,第二方面,本技术还提出了一种电化学装置,包括隔离膜和如上述任一实施例所述的复合极片,所述复合极片分为正极复合极片和负极复合极片,所述正极复合极片和负极复合极片之间设置有所述隔离膜,所述正极复合极片、隔离膜和负极复合极片依次层叠或卷绕。

18.作为上述技术方案的进一步改进方案,沿所述正极复合极片的厚度方向,所述正极复合极片的两端面均设置有所述隔离膜,在所述正极复合极片中,靠近所述隔离膜处的集流体的孔隙率大于远离所述隔离膜处的集流体的孔隙率。沿所述负极复合极片的厚度方向,所述负极复合极片的两端面均设置有所述隔离膜,在所述负极复合极片中,靠近所述隔离膜处的集流体的孔隙率大于远离所述隔离膜处的集流体的孔隙率。通过集流体的梯度设计,以便于电解液传输至复合极片的中心,从而缓解极片动力学恶化,改善电解液的传输。

19.根据本技术的一些实施例,第三方面,本技术还提出了一种电子设备,包括如上述任一实施例所述的电化学装置。

20.上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

【附图说明】

21.一个或多个实施例通过与之对应的附图进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

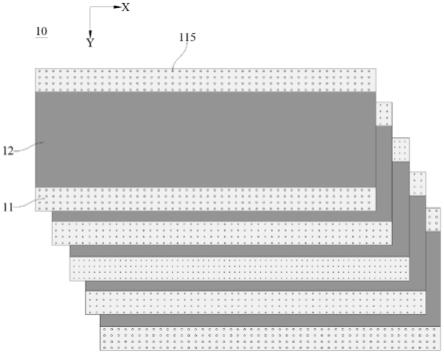

22.图1为本技术一些实施例的复合极片的层叠示意图;

23.图2为本技术一些实施例的复合极片的层叠示意图;

24.图3为本技术一些实施例的集流体的结构示意图;

25.图4为本技术一些实施例的锂离子的传输示意图;

26.图5为本技术一些实施例的活性物质层在集流体上的涂覆示意图;

27.图6为本技术一些实施例的复合极片的层叠示意图;

28.图7为本技术一些实施例的活性物质层在集流体上的涂覆示意图;

29.图8为本技术一些实施例的电化学装置的结构示意图;

30.图9为本技术一些实施例的电化学装置内部的复合极片的层叠示意图。

31.图中:

32.10、复合极片;

33.11、集流体;11a、第一集流体;11b、第二集流体;11c、第三集流体;11d、第四集流体;11e、第五集流体;111、长边;112、宽边;113、厚度边;114、主表面;115、第一孔结构;

34.12、活性物质层;121、第二孔结构;

35.110、负极复合极片;120、正极复合极片;

36.200、隔离膜;

37.1000、电化学装置。

【具体实施方式】

38.为了便于理解本技术,下面结合附图和具体实施例,对本技术进行更详细的说明。需要说明的是,当一个元件被表述“设置”“连接”于另一个元件,它可以是直接连接到另一个元件、或者其间可以存在一个或多个居中的元件。本说明书所使用的术语“垂直的”、“上”“下”“左”、“右”、“内”、“外”以及类似的表述只是为了说明的目的。

39.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本技术。

40.在本技术实施例的描述中,术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

41.在本技术实施例的描述中,术语“第一”“第二”等仅用于区别不同对象,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量、特定顺序或主次关系。在本技术实施例的描述中,“多个”的含义是两个以上,除非另有明确具体的限定。

42.此外,下面所描述的本技术不同实施例中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定

均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。

43.目前,为了改善极片动力学恶化的问题,在涂覆活性物质层时,通常采用多次涂覆的方式,以便于实现各活性物质层的不同压实密度和电导率,从而在一定程度上改善极片动力学的问题。但是多次涂覆工艺及配置不同的活性物质浆料,会增加极片的制作成本,并且设计难度高。

44.为缓解极片动力学恶化,改善电解液的传输,第一方面,本技术的实施例提出了一种复合极片10,请参照图1和图2,该复合极片10包括集流体11,沿集流体11的厚度方向,至少三个集流体11层叠设置。

45.对于上述集流体11,集流体11为复合极片10的导电基材,复合极片10可分为正极复合极片120和负极复合极片110,根据极性的不同,可选择不同的材质作为复合极片10的集流体11,例如正极复合极片120可采用铝箔或泡沫铝作为集流体11,而负极复合极片110可选择铜箔或者泡沫铜。请参照图3,图3示出了集流体11展开呈平整状态的结构。集流体11整体呈扁平的条状结构,各部位的厚度基本一致,其厚度通常介于2微米至20微米之间。集流体11具有长边111、宽边112以及厚度边113;其中,长边111是集流体11展开呈平整状态时沿其长度方向(x方向)延伸的边,宽边112是集流体11展开呈平整状态时沿其宽边112方(y方向)向延伸的边,厚度边113是集流体11展开呈平整状态时延其厚度方向(z方向)延伸的边。集流体11具有两个主表面114,该主表面114由上述长边111和宽边112共同限定出,两个主表面114沿上述厚度边113相对设置。

46.请参照图3和图4,沿集流体11的厚度方向,集流体11上开设有第一孔结构115,第一孔结构115可被电解液完全浸润填充,成为新的锂离子传输通道,第一孔结构115可贯穿集流体11,使得集流体11在厚度方向两侧的电解液相互连通。

47.对于上述活性物质层12,活性物质层12是复合极片10的核心材料层,请参照图5,活性物质层12涂覆于上述集流体11的主表面114,本实施例中,两主表面114均涂覆有活性物质层12;当然,在其他实施例中,亦可以仅一个主表面114涂覆上述活性物质层12。活性物质层12通常包括活性材料、导电剂、分散剂和粘接剂等,上述各材料混合后搅拌均匀并涂覆于上述集流体11的主表面114,从而得到活性物质层12。值得一提的是,活性物质层12的具体成分实则多样,例如,对于正极复合极片120,其活性材料可采用例如:钴酸锂、富锂锰基、磷酸铁锂、磷酸铁锂锰、镍钴锰三元、锰酸锂、聚阴离子化合物、普鲁士蓝等;对于负极复合极片110,其活性材料可选择例如:硬碳、软碳、石墨、硅碳硅氧、钛酸锂等。

48.为增加极片的厚度,提高电池的能量密度,本实施例中,请参照图2,沿集流体11的厚度方向,至少三个集流体11层叠设置以形成复合极片10,各集流体11的两个主表面114均涂覆有活性物质层12,使得活性物质层12在电池中的质量占比更大,以提高电池的能量密度。通过至少三个集流体11的层叠设置,可提升复合极片10的整体强度,并且活性物质层12可作为锂离子的固相传输通道,电解液可直接浸润活性物质层12使得部分电解液可穿出集流体11的第一孔结构115,以便于电解液从复合极片10厚度方向的两端面向中心浸润,从而使得每个集流体11的活性物质层12都能够被电解液所浸润。

49.为进一步提高电解液的传输效率,本实施例中,沿复合极片10的厚度方向,从复合极片10厚度方向的中心至复合极片10厚度方向的两端面,集流体11的孔隙率逐渐增大(即两端面的集流体11的孔隙率大于中心集流体11的孔隙率)。两端面的集流体11的孔隙率较

大,可使得更多的电解液向复合极片10中心的集流体11传输,以提高电解液的传输效率。中心的集流体11则通常不需要电解液穿出,因此,中心的集流体11可设置为较小的孔隙率,以保障中心集流体11的强度。通过集流体11孔隙率的梯度设计,可有效缓解极片的动力学恶化,提高电解液的传输效率。

50.本实施例中,至少三个集流体11沿其厚度方向层叠以形成复合极片10,复合极片10的厚度方向即为集流体11的厚度方向;另外,根据集流体11数量的不同,复合极片10厚度方向的中心也会不同,当集流体11的数量为单数(集流体11的数量至少为3个)时,层叠中心仅存在一个集流体11,该集流体11即为复合极片10厚度方向的中心;当集流体11的数量为双数(集流体11的数量至少为3个)时,,层叠中心存在两个集流体11,复合极片10厚度方向的中心即位于该两个集流体11之间,该两个集流体11可称为中心的集流体11。

51.对于集流体11的孔隙率,在一个实施例中,沿复合极片10的厚度方向,位于复合极片10中心的集流体11的孔隙率为3%至10%,位于复合极片10两端面的集流体11的孔隙率为10%至30%。本实施例中,以五个集流体11为例,请参照图2,五个集流体11依次层叠设置,从上到下,五个集流体11分别为:第一集流体11a、第二集流体11b、第三集流体11c、第四集流体11d和第五集流体11e。位于复合极片10厚度方向中心的集流体11即为第三集流体11c,第三集流体11c的孔隙率可设置为3%至10%,第二集流体11b和第四集流体11d的孔隙率可设置为相同,均为6%至20%,两端面的第一集流体11a和第五集流体11e的孔隙率则可设置为10%至30%。当复合极片10的集流体11数量为双数时,位于复合极片10中心的集流体11为两个,具体的,请参照图6,复合极片10包括四个集流体11,位于复合极片10中心的集流体11即为第二集流体11b和第三集流体11c,第二集流体11b和第三集流体11c的孔隙率均可设置为3%至10%,而两端面的第一集流体11a和第四集流体11d的孔隙率则可设置为10%至30%。需要说明的是,各集流体11的孔隙率可根据复合极片10中集流体11的数量具体确定,当集流体11的数量较多时,则可适当增大两端面集流体11的孔隙率。需要说明的是,本实施例中,为了实现复合极片10从厚度方向的中心至厚度方向的任意一个端面都存在集流体11孔隙率的梯度设计,复合极片10至少包括三个集流体11。

52.为便于电解液充分浸润活性物质层12,在一个实施例中,请参照图7,沿复合极片10的厚度方向,活性物质层12开设有第二孔结构121。第二孔结构121可被电解液完全浸润填充,成为锂离子的液相传输通道,有效增加了固液界面的反应面积,增大了电解液在活性物质层12中的扩散系数,以便于活性物质层12被快速浸润。第二孔结构121可令锂离子更加容易嵌入活性物质层12,降低了活性物质层12脱嵌锂离子的难度,从而提升复合极片10的整体动力学。第二孔结构121可采用盲孔或者通孔,当采用通孔时,至少部分第二孔结构121与第一孔结构115连通,使得电解液可轻松穿过该两个通孔以进入复合极片10厚度方向的中心,从而可有效提高电解液的传输速率。

53.对于上述活性物质层12的孔隙率,各活性物质层12的孔隙率均可设置为5%至40%。在一个实施例中,为便于电解液快速浸润整个复合极片10,从复合极片10厚度方向的中心至复合极片10厚度方向的两端面,多个活性物质层12的孔隙率逐渐增大。例如,当复合极片10包括五个集流体11时,请参照图2,中心的第三集流体11c上的活性物质层12,其孔隙率可设置为5%至15%;而第二集流体11b的活性物质层12和第四集流体11d的活性物质层12,其孔隙率均可设置为15%至25%;两端面的第一集流体11a的活性物质层12和第五集流

体11e的活性物质层12,其孔隙率则均可设置为25%至40%。或者,当复合极片10的数量为双数时,请参照图6,中心的第二集流体11b的活性物质层12和第三集流体11c的活性物质层12,其孔隙率均可设置5%至20%;两端面的第一集流体11a的活性物质层12和第四集流体11d的活性物质层12,其孔隙率则均可可设置为20%至40%。需要说明的是,活性物质层12的孔隙率梯度可根据集流体11的数量具体确定,当集流体11数量较多时,其梯度可相应减小,反之则可增大梯度。本实施例中,两端面的活性物质层12和两端面的集流体11均拥有更大的孔隙率,可使得更多的电解液快速传输至复合极片10的中心,以缓解复合极片10的动力学恶化,提高电解液的传输效率。

54.将各活性物质层12辊压至不同的压实密度,可实现各集流体11的孔隙率梯度。活性物质层12的压实密度越大,则能量密度越大,但电解液的固相传输速率较慢。本技术中,可通过增大孔隙率以改善这一问题,孔隙率越大,则可使得活性物质层12与电解液的接触面积增大,以提高电解液浸润效率。因此,在一个实施例中,沿集流体11的厚度方向,从复合极片10的中心至复合极片10的两端面,多个活性物质层12的压实密度逐渐增大。由于两端面的活性物质层12具有较大的孔隙率,在涂覆活性物质层12时,可增大该部分的压实密度,以提高能量密度。

55.对于上述第一孔结构115,在集流体11的表面,第一孔结构115的形状可以为圆形、菱形、三角形、方形、椭圆形或不规则的多边形等,并且单个第一孔结构115的面积可设置为0.4平方毫米至4平方毫米。各集流体11的第一孔结构115的面积也可采用梯度设计,例如,在两端面的集流体11的表面,其第一孔结构115的面积可设置为3平方毫米至4平方毫米,而中心的集流体11的第一孔结构115的面积则可设置为0.4平方毫米至4平方毫米。第一孔结构115的面积梯度可根据具体情况设置,对此不作限制。基于同样的发明构思,各集流体11的活性物质层12也可相应设置第二孔结构121的面积梯度。

56.各集流体11上均开设有多个第一孔结构115,在一个实施例中,请参照图7,多个第一孔结构115呈阵列分布于集流体11上,相邻两个第一孔结构115间隔设置,其中,相邻两个第一孔结构115的间距(边界之间的最短距离)可设置为2微米至20微米。两端面的集流体11的孔间距可设置较小,以保证较大的孔隙率,中心的集流体11的孔间距则可设置较大。孔间距可根据具体的情况进行设置,在此不作限定。同样,多个第二孔结构121也可呈阵列分布于活性物质层12上。

57.本技术的实施例中,通过多个层叠设置的集流体11,各集流体11上均涂覆活性物质层12,使得活性物质层12在电池中的质量占比更大,提高电池的能量密度。集流体11上开设有第一孔结构115,沿复合极片10的厚度方向,从复合极片10的中心至复合极片10的两端面,集流体11的孔隙率逐渐增大,通过集流体11孔隙率的梯度设计,可有效缓解极片的动力学恶化,提高电解液的传输效率。同时,活性物质层12上开设有第二孔结构121,有效增加了固液界面的反应面积,增大了电解液在活性物质层12中的扩散系数,以便于活性物质层12被快速浸润,活性物质层12的孔隙率梯度设计,可使得更多的电解液快速传输至复合极片10的中心,以缓解复合极片10的动力学恶化,提高电解液的传输效率。

58.基于同样的发明构思,本技术的实施例还提出了一种电化学装置1000,请参照图8和图9,该电化学装置1000包括隔离膜200和上述任一实施例所述的复合极片10,复合极片10分为正极复合极片120和负极复合极片110,隔离膜200设置于正极复合极片120和负极复

合极片110之间用以分隔二者,正极复合极片120、隔离膜200和负极复合极片110依次层叠并卷绕。需要说明的是,在本技术的实施例中,电化学装置1000是组成电池或电池模组的最小单元,是具体实现电能和化学能转换的场所。

59.隔离膜200上会设置各类弯弯曲曲的小洞,以供电解液传输,在一个实施例中,沿正极复合极片120的厚度方向,正极复合极片120的两端面均设置有隔离膜200,在正极复合极片120中,靠近隔离膜200处的集流体11的孔隙率大于远离隔离膜200处的集流体11的孔隙率。通过集流体11的梯度设计,以便于电解液传输至复合极片10的中心,从而缓解复合极片动力学恶化,改善电解液的传输。基于同样的发明构思,沿负极复合极片110的厚度方向,负极复合极片110的两端面均设置有隔离膜200,在负极复合极片110中,靠近隔离膜200处的集流体11的孔隙率大于远离隔离膜200处的集流体11的孔隙率。

60.根据本技术的一些实施例,第三方面,本技术还提出了一种电子设备,包括如上述任一实施例所述的电化学装置1000。

61.本技术实施例公开的电化学装置1000可以但不限用于车辆、船舶或飞行器等电子设备中。可以使用具备本技术公开的电化学装置1000等组成该电子设备的电源系统,这样,有利于缓解极片动力学恶化,改善电解液的传输。

62.本技术实施例提供一种使用电化学装置1000或电池模组作为电源的电子设备,电子设备可以为但不限于手机、平板、笔记本电脑、电动玩具、电动工具、电瓶车、电动汽车、轮船、航天器等等。其中,电动玩具可以包括固定式或移动式的电动玩具,例如,游戏机、电动汽车玩具、电动轮船玩具和电动飞机玩具等等,航天器可以包括飞机、火箭、航天飞机和宇宙飞船等等。

63.最后应说明的是,以上实施例仅用以说明本技术的技术方案,而非对其限制;在本技术的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,步骤可以以任意顺序实现,并存在如上所述的本技术的不同方面的许多其它变化,为了简明,它们没有在细节中提供;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1