光伏组件自动装配装置的制作方法

1.本发明涉及一种光伏组件自动装配装置。

背景技术:

2.在光伏组件的生产作业中,通常采用人工作业的方式对二极管进行切断和安装,通过人工摆放效率低下,并且有一定几率将二极管方向摆错,造成一定比例的报废,以及设备的异常发生。

技术实现要素:

3.为了克服现有技术生产工艺中遇到的问题,本产品发明的目的在于提供一种可以自动判断和调整部件方向的自动装配装置。

4.为了达到以上目的,本发明提供了一种光伏组件自动装配装置,包括机架、设置在所述的机架上的注塑件料仓、连接于所述的注塑件料仓的注塑件直震轨道、设置在所述的机架上的模块二极管料仓、连接于所述的模块二极管料仓的模块二极管料直震轨道、机械手单元、压装工位、收料工位,其中,所述的注塑件直震轨道的末端设置有用于检测注塑件朝向的第一检测单元,所述的模块二极管料直震轨道的末端设置有用于检测模块二极管朝向的第二检测单元,所述的机械手单元根据所述的第一检测单元和第二检测单元的检测结果分别将注塑件和模块二极管按照预定方向和位置定位在压装工位上,在所述的压装工位完成压装后由所述的收料工位完成收集。

5.优选的,所述的第一检测单元包括位于注塑件传输方向上的第一横向传感器、第一纵向传感器,所述的注塑件包括前端和尾端,所述的尾端具有固定部,当所述的第一横向传感器、第一纵向传感器同时检测到注塑件时,所述的第一检测单元判定注塑件正向,当所述的第一纵向传感器检测到固定部时,所述的第一检测单元判定注塑件反向。

6.优选的,所述的第一检测单元包括设置在垂直于注塑件传输方向上的错料气缸、连接于所述的错料气缸输出端的错料滑块、连接于所述的错料滑块的定位治具,当注塑件传输至定位治具时,所述的错料气缸根据第一检测单元的判断结果将定位治具推出至预定位置。

7.优选的,当注塑件正向时,所述的错料气缸根据第一检测单元的判断结果将定位治具推出至第一位置,当注塑件反向时,所述的错料气缸根据第一检测单元的判断结果将定位治具推出至第二位置。

8.优选的,当注塑件正向时,所述的机械手单元从第一位置抓取注塑件正向旋转度后定位在压装工位上,当注塑件反向时,所述的机械手单元从第一位置抓取注塑件反向旋转度后定位在压装工位上。

9.优选的,所述的第二方向检测单元包括设置在所述的末端的第二横向传感器、第二纵向传感器,模块二极管的端部设置有定位孔,当所述的第二横向传感器、第二纵向传感器同时检测到模块二极管时,所述的第二检测单元判定模块二极管正向,当所述的第二纵

向传感器检测到模块二极管的定位孔时,所述的第二检测单元判定模块二极管反向。

10.优选的,当模块二极管正向时,所述的机械手单元抓取模块二极管正向旋转度后定位在压装工位上,当模块二极管反向时,所述的机械手单元抓取模块二极管反向旋转度后定位在压装工位上。

11.优选的,所述的机械手单元为四轴机械手。

12.优选的,所述的机械手单元包括气动夹爪、设置于所述的气动夹爪侧方的真空吸盘,所述的真空吸盘通过真空阀连接于真空发生器,优选的,还包括检验工位,用于对压装效果进行检验。

13.由于采用了以上技术方案,本发明可以自动判断和调整部件方向,从而防止报废以及设备的异常发生,并且解决了生产效率问题。

附图说明

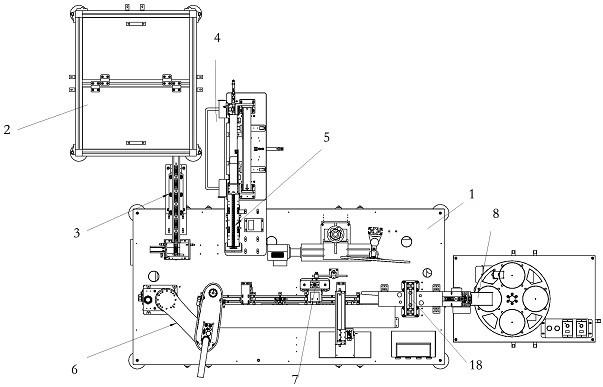

14.附图1为本发明的光伏组件自动装配装置的示意图;附图2为本发明的光伏组件自动装配装置的注塑件直震轨道的立体图;附图3为本发明的光伏组件自动装配装置的模块二极管料直震轨道的立体图;附图4为本发明的光伏组件自动装配装置的四轴机械手本体的示意图。

具体实施方式

15.在下文中,将简要地描述在说明书中使用的术语,并且将详细地描述实施例。本文使用的包括描述性术语或技术术语的所有术语应被解释为具有本领域普通技术人员所理解的含义。然而,根据本领域普通技术人员的意图、先例或新技术的出现,这些术语可以具有不同的含义。

16.此外,一些术语可以由申请人选择,并且在这种情况下,选择的术语的含义将在实施例的详细说明中被详细描述。因此,本文使用的术语必须基于术语的含义连同整个说明书中的描述被定义。此外,当部件“包括”或“包含”元件时,除非存在与其相反的特定描述,否则该部件还可以包括其他元件,而不排除其他元件。在下面的描述中,诸如“组件”和“模块”的术语指示用于处理至少一个功能或操作的单元,其中、单元和模块可以被实施为硬件或软件或者通过将硬件和软件进行组合而被实施。

17.现在将参照附图更全面地描述实施例。然而,实施例可以以许多不同的形式被实施,并且不应被解释为限于本文阐述的实施例。相反,提供这些实施例使得本公开将是彻底和完整的,并且将向本领域普通技术人员充分地传达实施例的构思。在下面的描述中,不详细描述公知的功能或结构,因为它们将用不必要的细节来模糊实施例,并且在整个说明书中,附图中相同的参考标号表示相同或相似的元件。

18.附图1为本发明的光伏组件自动装配装置的示意图;光伏组件自动装配装置为我司内部研发的一台通用型标准机,设备主要用于光伏接线盒组装,四轴机械手自动上料,有效解决接线盒组装过程中的方向问题。该自动线包括机架1、设置在机架1上的注塑件料仓2、连接于注塑件料仓2的注塑件直震轨道3、设置在机架1上的模块二极管料仓4、连接于模块二极管料仓4的模块二极管料直震轨道5、机械手单元6、压装工位7、收料工位8、检验工位18,其中,注塑件直震轨道3的末端设置有用于检测注塑件9朝向的第一检测单元,模块二极

管料直震轨道5的末端设置有用于检测模块二极管10朝向的第二检测单元,机械手单元6根据第一检测单元和第二检测单元的检测结果分别将注塑件9和模块二极管10按照预定方向和位置定位在压装工位7上,检验工位18对压装工位7的压装效果进行检验,在压装工位7完成压装后由收料工位8完成收集。

19.附图2为本发明的光伏组件自动装配装置的注塑件直震轨道的立体图;第一检测单元包括位于注塑件9传输方向上的第一横向传感器11、第一纵向传感器12,注塑件9包括前端91和尾端92,尾端92具有固定部93,当第一横向传感器11、第一纵向传感器12同时检测到注塑件9时,第一检测单元判定注塑件9正向,当第一纵向传感器12检测到固定部93时,第一检测单元判定注塑件9反向。

20.第一检测单元包括设置在垂直于注塑件9传输方向上的错料气缸13、连接于错料气缸13输出端的错料滑块14、连接于错料滑块14的定位治具15,当注塑件9传输至定位治具15时,错料气缸13根据第一检测单元的判断结果将定位治具15推出至预定位置。当注塑件9正向时,错料气缸13根据第一检测单元的判断结果将定位治具15推出至第一位置,当注塑件9反向时,错料气缸13根据第一检测单元的判断结果将定位治具15推出至第二位置。当注塑件9正向时,机械手单元6从第一位置抓取注塑件9正向旋转90度后定位在压装工位7上,当注塑件9反向时,机械手单元6从第一位置抓取注塑件9反向旋转90度后定位在压装工位7上。

21.附图3为本发明的光伏组件自动装配装置的模块二极管料直震轨道的立体图;第二方向检测单元包括设置在末端的第二横向传感器16、第二纵向传感器17,模块二极管10的端部设置有定位孔,当第二横向传感器16、第二纵向传感器17同时检测到模块二极管10时,第二检测单元判定模块二极管10正向,当第二纵向传感器17检测到模块二极管10的定位孔时,第二检测单元判定模块二极管10反向。当模块二极管10正向时,机械手单元6抓取模块二极管10正向旋转90度后定位在压装工位7上,当模块二极管10反向时,机械手单元6抓取模块二极管10反向旋转90度后定位在压装工位7上。

22.第一横向传感器11、第一纵向传感器12、第二横向传感器16、第二纵向传感器17的灵敏度上有一定要求,灵敏度太低或太高均会导致系统误判,会存在一定比例的不良产生,因此需要在多次运行后选择中等数值。

23.附图4为本发明的光伏组件自动装配装置的四轴机械手本体的示意图。机械手单元6为四轴机械手上料系统,主要包括气动夹爪61、设置于气动夹爪61侧方的真空吸盘62,真空吸盘62通过真空阀63连接于真空发生器64,气动夹爪61用于抓取注塑件,真空吸盘62在压力传感器的控制下吸附模块二极管。

24.本发明可以自动判断和调整部件方向,再配合四轴机械手的灵活动作,利用机械结构原理对结构设计与控制相结合,从而防止报废以及设备的异常发生,并且解决了生产效率问题。

25.应理解,本文描述的实施例应仅在描述性意义上而不是出于限制的目的来考虑。每个实施侧内的特征或方面的描述通常应被认为可用于其他实施例中的其他类似特征或方面。虽然已经参照附图描述了一个或更多个实施例,但是本领域普通技术人员将理解,在不脱离由所附权利要求限定的精神和范围的情况下,可以在其中进行形式和细节上的各种改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1