铁基非晶纳米晶合金、其应用及其制备方法与流程

1.本技术涉及金属材料技术领域,且特别涉及一种铁基非晶纳米晶合金、其应用及其制备方法。

背景技术:

2.自20世纪60年代发现非晶合金以来,非晶合金经历了快速的发展。1988年,日本日立金属公司的yoshizawa等人发现了具有优异软磁性能的fe

73.5

si

13.5

b9nb3cu1纳米晶合金,并命名为finemet(即国内商用牌号1k107),开创了非晶合金应用的新局面。finemet合金可以制作互感器、共模电感、逆变器等磁性电子元器件。

3.随着电子元器件小型化和高效化的进一步要求,finemet合金的不足逐渐显现,工业上迫切需求新型纳米晶合金材料,在保持finemet合金有效磁导率、低矫顽力、低损耗的基础上,提高其饱和磁感应强度。

技术实现要素:

4.针对现有技术的不足,本技术实施例的目的包括提供一种铁基非晶纳米晶合金、其应用及其制备方法,在保持铁基非晶纳米晶合金的有效磁导率、低矫顽力、低损耗的基础上,提高其饱和磁感应强度。

5.第一方面,本技术实施例提供了一种铁基非晶纳米晶合金,铁基非晶纳米晶合金的化学式为:feacobmoccudnbesi

fbg

;其中,a、b、c、d、e、f、g为对应元素的原子百分数,70≤a≤82,0<b≤6,0<c≤6,0<b+c≤6,0<d≤2,0<e≤5,11≤f≤18,5≤g≤13,20≤f+g≤25,f:g=(1~3):1,且a+b+c+d+e+f+g=100。

6.发明人研究发现,铁基非晶纳米晶合金中的元素为fe、co、mo、cu、nb、si和b,且铁的原子百分数在70~82之间,si和b的原子百分数总量在20~25之间,si和b的原子百分数比在1~3之间,可以使其有效磁导率较高,矫顽力较小,并且饱和磁感应强度较大,使铁基非晶纳米晶合金的综合性能较好。

7.在本技术的部分实施例中,73≤a≤76,1≤b+c≤4,f:g=(1.5~2.5):1。可以进一步减小铁基非晶纳米晶合金的矫顽力,提高铁基非晶纳米晶合金的有效磁导率。

8.在本技术的部分实施例中,b:c=(0.5~1.5):(0.5~1.5),d:f=1:(13~15)。

9.在本技术的部分实施例中,铁基非晶纳米晶合金的化学式为fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

13

b8或fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

15

b6。该铁基非晶纳米晶合金的性能较好,适宜工业化生产。

10.第二方面,本技术提供一种铁基非晶纳米晶合金,铁基非晶纳米晶合金的化学式为:feacobmoccudnbesi

fbg

mh;其中,m为zr、v、al、ni、ta、w、hf、cr、mn、ti、p、c、o、s、h、稀土元素中的一种或几种的组合;a、b、c、d、e、f、g、h为对应元素的原子百分数,70≤a≤82,0<b≤6,0<c≤6,0<b+c≤6,0<d≤2,0<e≤5,11≤f≤18,5≤g≤13,20≤f+g≤25,f:g=(1~3):1,h≤0.1,且a+b+c+d+e+f+g+h=100。

11.本技术中,铁基非晶纳米合金中添加少量的其他元素m(添加量不大于0.1%),其基本不会影响材料的性能,材料的性能也较为优异。

12.在本技术的部分实施例中,73≤a≤76,1≤b+c≤4,f:g=(1.5~2.5):1。

13.在本技术的部分实施例中,b:c=(0.5~1.5):(0.5~1.5),d:f=1:(13~15)。

14.第三方面,本技术提供一种铁基非晶纳米晶合金片,铁基非晶纳米晶片的材料为上述铁基非晶纳米晶合金。由于上述铁基非晶纳米晶合金的综合性能较佳,通过其制备的片材结构的综合性能也较好。

15.在本技术的部分实施例中,铁基非晶纳米晶合金片的厚度为17~21μm,其饱和磁感应强度为1.39~1.41t,矫顽力为1.4~1.5a/m,100khz下有效磁导率大于20000,1mhz下有效磁导率大于6000。

16.第四方面,本技术实施例提供一种铁基非晶纳米晶合金片在制备无线充电设备的隔磁片中的应用。其作为隔磁片进行使用,可以使无线充电设备的充电更加快速,且有利于电子设备的小型化。

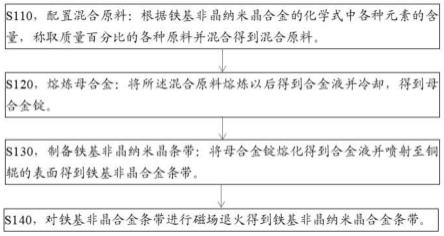

17.第五方面,本技术实施例提供一种铁基非晶纳米晶合金的制备方法,铁基非晶纳米晶合金为带材,制备方法包括:根据铁基非晶纳米晶合金的化学式中各种元素的含量,称取质量百分比的各种原料并混合得到混合原料。将混合原料熔炼后得到合金液并喷射至金属辊的表面得到铁基非晶合金条带。对铁基非晶合金条带进行横磁退火得到铁基非晶纳米晶合金条带。

18.该方法制备得到条带,适合工业化生产,且其生产以后,得到的条带的性能较佳。

19.在本技术的部分实施例中,金属辊的转速为30~40m/s。

20.在本技术的部分实施例中,横磁退火的条件为:在氮气保护下,磁场为0.05~0.1t、温度为540~580℃的条件下热处理60min以上。其适合工业化生产。

附图说明

21.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

22.图1为本技术实施例提供的铁基非晶纳米晶合金的带材的制备工艺流程图;

23.图2为实施例2提供的铁基非晶纳米晶合金的dsc曲线;

24.图3为实施例1和实施例2提供的铁基非晶纳米晶合金的b-h曲线;

25.图4为实施例1和实施例2提供的铁基非晶纳米晶合金的有效磁导率曲线;

26.图5为实施例2提供的铁基非晶纳米晶合金铸态和横磁退火的磁畴照片;

27.图6为实施例2提供的铁基非晶纳米晶合金的横磁退火tem照片;

28.图7为实施例2提供的铁基非晶纳米晶合金的纳米晶元素浓度分析图;

29.图8为对比例1提供的铁基非晶纳米晶合金的纳米晶元素浓度分析图;

30.图9为实施例2提供的铁基非晶纳米晶合金在产业化生产时的xrd图;

31.图10为实施例2提供的铁基非晶纳米晶合金在产业化生产带材的照片。

具体实施方式

32.现有技术中,评价铁基非晶纳米晶合金的性能的参数一般有饱和磁感应强度、矫顽力和有效磁导率。为了使铁基非晶纳米晶合金的综合性能较佳,通常情况下,在该铁基非晶纳米晶合金中添加不同的元素进行处理。

33.但是,发明人研究发现,一般情况下,通过添加不同的元素,可以使铁基非晶纳米晶合金的一种性能得到改善,不能够使其综合性能较佳。本技术中,一方面,发明人调整铁基非晶纳米晶合金的元素种类,另一方面,对其中的几种元素的百分含量进行限定,可以使铁基非晶纳米晶合金的综合性能较好(饱和磁感应强度和有效磁导率较高,矫顽力较低)。

34.本技术实施例提供了一种铁基非晶纳米晶合金,铁基非晶纳米晶合金的化学式为:feacobmoccudnbesi

fbg

;其中,a、b、c、d、e、f、g为对应元素的原子百分数,70≤a≤82,0<b≤6,0<c≤6,0<b+c≤6,0<d≤2,0<e≤5,11≤f≤18,5≤g≤13,20≤f+g≤25,f:g=(1~3):1,且a+b+c+d+e+f+g=100。

35.发明人研究发现,铁基非晶纳米晶合金中的元素为fe、co、mo、cu、nb、si和b,且铁的原子百分数在70~82之间,si和b的原子百分数总量在20~25之间,si和b的原子百分数比在1~3之间,可以使其有效磁导率较高,矫顽力较小,并且饱和磁感应强度较大,使铁基非晶纳米晶合金的综合性能较好。

36.可选地,73≤a≤76,1≤b+c≤4,f:g=(1.5~2.5):1。进一步地,d:f=1:(13~15),b:c=(0.5~1.5):(0.5~1.5)。

37.在一些实施方式中,铁基非晶纳米晶合金的化学式为fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

13

b8或fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

15

b6。

38.在另一些实施方式中,铁基非晶纳米晶合金的化学式fe

73

co3mo

0.5

cu1nb

1.5

si

13

b8、fe

72

co4mo

0.5

cu1nb

1.5

si

13

b8、fe

75

co1mo

0.5

cu1nb

1.5

si

13

b8、fe

74

co1mo

0.5

cu1nb

1.5

si

14

b8、fe

74

co1mo

0.5

cu1nb

2.5

si

13

b8、fe

74

co1mo

0.5

cu4nb

1.5

si

13

b8等。

39.上述铁基非晶纳米晶合金可以为片材或带材。由于上述铁基非晶纳米晶合金的综合性能较佳,通过其制备的片材结构的综合性能也较好。

40.铁基非晶纳米晶合金的片材或带材的厚度为17~21μm,其饱和磁感应强度为1.39~1.41t,矫顽力为1.4~1.5a/m,100khz下有效磁导率大于20000,1mhz下有效磁导率大于6000。满足上述性能的铁基非晶纳米晶合金的片材或带材可以应用在制备无线充电设备的隔磁片。其作为隔磁片进行使用,可以使无线充电设备的充电更加快速,且有利于电子设备的小型化。

41.例如:对于无线充电手机或平板等显示设备,其显示设备的接收端或充电机的发射端的隔磁片均可以使用上述铁基非晶纳米晶合金的片材或带材来制备,从而提高充电效率,并使设备更加小型化。

42.上述铁基非晶纳米晶合金的带材的制备方法如下,图1为本技术实施例提供的铁基非晶纳米晶合金的带材的制备工艺流程图,请参阅图1,该制备方法包括:

43.s110,配置混合原料:根据铁基非晶纳米晶合金的化学式中各种元素的含量,称取质量百分比的各种原料并混合得到混合原料。

44.s120,熔炼母合金:将所述混合原料熔炼以后得到合金液并冷却,得到母合金锭。其中,可以熔炼多次,每一次熔炼均可以进行除渣,以便得到纯度更高的母合金锭。

45.s130,制备铁基非晶纳米晶条带:将母合金锭熔化得到合金液并喷射至金属辊的表面得到铁基非晶合金条带。其中,金属辊的转速为30~40m/s。

46.可选地,金属辊为铜辊,铜辊可以全部是铜材料制成,也可以是表面具有一层铜层的辊结构。

47.s140,对铁基非晶合金条带进行横磁退火得到铁基非晶纳米晶合金条带。其中,横磁退火的条件为:在氮气保护下,磁场为0.05~0.1t、温度为540~580℃的条件下热处理60min以上,该条件下适用于工业化生产。

48.在其他实施例中,还可以在真空环境中,温度为480~580℃的条件下热处理10~40min,在真空环境中,可以减小热处理的时间。

49.通过上述方法得到的铁基非晶纳米晶合金条带的综合性能较佳,可以用来制备无线充电设备中的隔磁片,充电效果好,且有利于设备小型化。

50.本技术中,铁基非晶纳米晶合金并不仅仅限定为含有上述的fe、co、mo、cu、nb、si和b元素,还可以添加少量的其他元素,其基本也不会影响合金的性能。其中,该铁基非晶纳米晶合金的化学式为:feacobmoccudnbesi

fbg

mh;其中,m为zr、v、al、ni、ta、w、hf、cr、mn、ti、p、c、o、s、h、稀土元素中的一种或几种的组合;a、b、c、d、e、f、g、h为对应元素的原子百分数,70≤a≤82,0<b≤6,0<c≤6,0<b+c≤6,0<d≤2,0<e≤5,11≤f≤18,5≤g≤13,20≤f+g≤25,f:g=(1~3):1,h≤0.1,且a+b+c+d+e+f+g+h=100。

51.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。以下结合实施例对本技术的特征和性能作进一步的详细描述。

52.实施例1

53.fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

13

b8非晶纳米晶合金的制备方法包括:

54.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

55.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

56.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

57.对获得的纳米晶合金条带进行有效磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,bs采用美国lake shore公司生产的7410型振动样品磁强计进行测量。样品选取2~3根4mm左右长度的非晶带材,用高精度电子天平(精度:0.01mg)反复称量3次,样品用双面胶粘贴于圆形样品台底部并保持沿长度方向平行于测试磁场方向,外加最大磁场为800ka/m。hc采用日本理研生产的exph-100型直流磁化特性分析仪(dcb-h curve tracer)进行测定。外加最大磁场为800a/m,样品长度统一采用8cm,保证样品粘贴方式保持一致且处于螺线管中央位置。μe采用keysight公司生产的e4990a型阻抗分析仪进行测量,测试最大外加磁场为1a/m,样品长度为6cm左右。经测量其bs为1.41t,hc为1.4a/m,100khz下有效磁导率为20010,1mhz下有效磁导率为6218。

58.实施例2

59.fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

15

b6非晶纳米晶合金的制备方法包括:

60.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

61.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

62.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

63.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.39t,hc为1.5a/m,100khz下有效磁导率为20200,1mhz下有效磁导率为6310。

64.实施例3

65.fe

73

co3mo

0.5

cu1nb

1.5

si

13

b8非晶纳米晶合金的制备方法包括:

66.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

67.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

68.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

69.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.39t,hc为2.5a/m,100khz下有效磁导率为18400,1mhz下有效磁导率为7900。

70.对比例1

71.fe

76

mo

0.5

cu1nb

1.5

si

13

b8非晶纳米晶合金的制备方法包括:

72.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

73.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

74.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

75.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.37t,hc为3.7a/m,100khz下有效磁导率为13200,1mhz下有效磁导率为5260。

76.对比例2

77.fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

11b10

非晶纳米晶合金的制备方法包括:

78.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔

炼均匀。

79.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

80.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

81.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.37t,hc为3.7a/m,100khz下有效磁导率为13200,1mhz下有效磁导率为5260。

82.对比例3

83.fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si8b

13

非晶纳米晶合金的制备方法包括:

84.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

85.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

86.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

87.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.38t,hc为3.6a/m,100khz下有效磁导率为13000,1mhz下有效磁导率为5020。

88.对比例4

89.fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

14b7.5

cr

0.5

非晶纳米晶合金的制备方法包括:

90.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

91.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

92.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

93.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.35t,hc为2.3a/m,100khz下有效磁导率为15500,1mhz下有效磁导率为5988。

94.对比例5

95.fe

78

co

0.5

mo

0.5

cu1nb

1.5

si

13b5.5

非晶纳米晶合金的制备方法包括:

96.(1)、根据合金化学式进行称量配料,对所配料进行反复熔炼,直至母合金成分熔炼均匀。

97.(2)、将熔炼好的母合金感应加热至熔融态得到合金液,快速喷射至快速旋转的铜辊表面,获得铁基非晶条带,条带宽度为1mm,厚度为21μm。其中,铜辊的转速为30~40m/s。

98.(3)、对铁基非晶合金条带进行横磁热处理,获得铁基非晶纳米晶合金条带。其中,横磁热处理的条件为:在真空环境中,磁场强度为0.1t、温度为560℃的条件下热处理30min。

99.对获得的纳米晶合金条带进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,其bs为1.45t,hc为3.2a/m,100khz下有效磁导率为11000,1mhz下有效磁导率为3200。

100.图2为实施例2提供的铁基非晶纳米晶合金的dsc曲线;从图2可以看出,第一晶化温度t

x1

为478℃,第二晶化温度t

x2

为640℃,说明此成分具有较高的热稳定性和较宽的热处理工艺窗口(δt

x

=162℃)。

101.图3为实施例1和实施例2提供的铁基非晶纳米晶合金的b-h曲线;从图3可以看出,两个铁基非晶纳米晶合金的饱和磁感应强度的值均较大,性能较好。

102.图4为实施例1和实施例2提供的铁基非晶纳米晶合金的有效磁导率曲线;从图4可以看出,实施例1提供的铁基非晶纳米晶合金的100khz下有效磁导率为20010,实施例2提供的铁基非晶纳米晶合金的100khz下有效磁导率为20200;实施例1提供的铁基非晶纳米晶合金的1mhz下有效磁导率为6218,实施例2提供的铁基非晶纳米晶合金的1mhz下有效磁导率为6310,其性能较好。

103.图5为实施例2提供的铁基非晶纳米晶合金铸态和横磁退火的磁畴照片;从图5可以看出,与铸态样品中不规则的、小尺度的、多分支的畴相比较,横磁热处理后的磁畴,光滑的边缘和宽条纹畴可以本质上反映出非晶纳米晶样品的低钉扎效应和低磁各向异性,表现出良好的软磁性能。

104.图6为实施例2提供的铁基非晶纳米晶合金的横磁退火tem照片;从图6可以看出,横磁退火后,非晶基体析出了均匀的α-fe纳米晶,形成了软磁性能优异的非晶-纳米晶复合结构,且纳米晶尺寸较小,平均尺寸仅为11.89nm,一般来说析出的非晶基体析出的纳米晶越细小越均匀,纳米晶合金的软磁性能越好。

105.图7为实施例2提供的铁基非晶纳米晶合金的纳米晶元素浓度分析图,图8为对比例1提供的铁基非晶纳米晶合金的纳米晶元素浓度分析图,从图7可以推测出,实施例2中,横磁退火时,fe、co耦合诱导磁性不均匀性,促进形核点的产生,增加形核点密度,形成了更细小而均匀的α-fe纳米晶,这种精细的非晶-纳米晶双相结构表现出更优异的软磁性能,提高了材料的有效磁导率。从图8可以看出,对比例1提供的铁基非晶纳米晶合金与finemet合金类似,finemet等其他纳米晶合金退火时,cu原子偏聚,产生形核点,进而析出α-fe纳米晶,形成纳米晶合金。

106.实施例1~实施例3以及对比例1~对比例5提供的铁基非晶纳米晶合金条带的成分及性能如表1。

107.表1铁基非晶纳米晶合金条带的成分及性能

[0108][0109]

从表1可以看出,实施例1~实施例3提供的铁基非晶纳米晶合金条带的综合性能较好,尤其是实施例1和实施例2提供的铁基非晶纳米晶合金条带的综合性能更佳。

[0110]

从实施例1和对比例1对比可以看出,铁基非晶纳米晶合金中除了元素fe、mo、cu、nb、si和b以外(实施例1和对比例1中各种元素的添加量基本相同),还添加有co元素,可以使铁基非晶纳米晶合金条带的饱和磁感应强度较高,矫顽力较小,有效磁导率较大,使铁基非晶纳米晶合金的综合性能更好。

[0111]

从实施例1和实施例3对比可以看出,铁基非晶纳米晶合金中的元素均相同,均为fe、co、mo、cu、nb、si和b,且实施例1中co和co的原子百分含量比为1:1(实施例3中co和co的原子百分含量比为6:1),则铁基非晶纳米晶合金条带的饱和磁感应强度较高,矫顽力较小,有效磁导率较大,使铁基非晶纳米晶合金的综合性能更好。

[0112]

从实施例1、实施例2和对比例2、对比例3、对比例5对比可以看出,铁基非晶纳米晶合金中的元素均相同,均为fe、co、mo、cu、nb、si和b,且实施例1中si和b的原子百分含量比为13:8,实施例2中si和b的原子百分含量比为15:6(对比例2中si和b的原子百分含量比为11:10,对比例3中si和b的原子百分含量比为8:13,对比例3中si和b的原子百分含量比为13:5.5),则铁基非晶纳米晶合金条带的饱和磁感应强度较高,矫顽力较小,有效磁导率较大,使铁基非晶纳米晶合金的综合性能更好。

[0113]

实施例1和对比例4对比可以看出,对比例4中,铁基非晶纳米晶合金中除了元素fe、co、mo、cu、nb、si和b以外,还添加有cr元素,铁基非晶纳米晶合金条带的饱和磁感应强度较小,矫顽力较大,有效磁导率较小,铁基非晶纳米晶合金的综合性能变差。

[0114]

从上述内容可知,实施例2提供的fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

15

b6非晶纳米晶合金的综合性能较好,下面对其产业化生产进行研究。

[0115]

产业化生产的方法步骤包括:

[0116]

a、根据铁基非晶纳米晶合金的化学式(fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

15

b6)进行配料,称

量fe-b合金、fe-nb合金、fe-mo合金、fe、co、si等元素,共180kg;将原料放入熔炼炉的坩埚中,熔炼合金原料并除渣,熔炼两次,使之均匀得到母合金。

[0117]

b、将熔炼得到的母合金,在织带设备上重熔,在大气环境中,利用单辊熔体快淬法将母合金熔液喷射到旋转的铜辊表面制备非晶合金带材,带材厚17μm,宽35mm。其中,铜辊的转速为35~38m/s。

[0118]

c、对制备的铁基非晶条带,进行剪切,卷绕成40*25*15的铁芯(外径40mm,内径25mm,高15mm)。

[0119]

d、将制备的磁芯放置在热处理炉中,抽真空至-100kpa,充入氮气,通电加热,在温度为480℃的条件下处理20min,然后继续升温至560℃,且升温时间为50min,继续在560℃下保持40min,然后在磁场强度为0.1t的条件下继续保持20min,然后在磁场强度为0.1t的条件下降温至210℃出炉。

[0120]

图9为实施例2提供的铁基非晶纳米晶合金在产业化生产时的xrd图;其中,图9中下面一条线为热处理前的xrd图;上面一条线为热处理后的xrd图;从图9可以看出,热处理前的合金为典型的非晶漫散射峰,热处理后的合金在图像的2θ为45

°

、65

°

和84

°

附近出现了明显的晶化峰,经比对分析,该晶化相为bcc结构的α-fe纳米晶。

[0121]

对热处理后的40*25*15纳米晶合金磁芯进行磁导率μe测量、饱和磁感应强度bs测量以及矫顽力hc测量,bs和hc采用湖南联众科技有限公司的mats磁性材料自动测试系统进行测试,μe采用日置lcr测试仪进行测试,日置lcr测试仪给出40*25*15磁芯电感值,经换算计算出有效磁导率。经测试,纳米晶磁芯bs为1.38t,hc为0.8~0.9a/m,100khz有效磁导率约为35000,高于磁芯状态的1k107合金,相同带材厚度的1k107磁芯的有效磁导率一般不超过30000。需要说明是:磁芯的有效磁导率远大于条带的有效磁导率,所以,表1中实施例2的条带的100khz有效磁导率值与此处的磁芯的100khz有效磁导率值不同,没有可比性。

[0122]

图10为实施例2提供的铁基非晶纳米晶合金在产业化生产带材的照片。从上述内容可以看出,实施例2的fe

75.5

co

0.5

mo

0.5

cu1nb

1.5

si

15

b6非晶纳米晶合金适合产业化生产,其产业化生产对性能基本不会有影响,并且本技术中的工业原料成本较1k107磁芯的低,可以节约生产成本。

[0123]

以上所描述的实施例是本技术一部分实施例,而不是全部的实施例。本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1