使用多孔集电器的电极涂层的制作方法

1.本发明涉及电池制造,尤其涉及具有空间变化的孔隙率的电极涂层及其通过使用多孔集电器形成电极涂层的方法。

背景技术:

2.电极广泛用于一系列储存电能的装置中,包括一次(不可充电)电池、二次(可充电)电池、燃料电池和电容器。理想的电极需要平衡各种电能存储特性,例如能量密度、功率密度、最大充电速率、内部漏电流、等效串联电阻(esr)、充放电循环耐久性、高电导率和低弯曲度。电极通常包含集电器,以补充或改善这些电能储存特性。例如,可以添加集电器以提供更高的比电导,并且可以增加可用的接触面积以最小化电极和其端子之间的界面接触电阻。

3.集电器通常是附着有活性电极材料的导电材料片。铝箔通常用作电极的集电器。例如,在一些电极制造过程中,使用粘合层将包括活性碳粉末(即活性电极材料)的薄膜附着到薄铝箔上。为了提高活性电极材料膜和集电器之间的界面结合的质量,在压力层压机,例如压延机中加工膜和集电器的组合。这一过程通常被称为压延。因此,电极的制造通常包括生产活性电极材料膜并将该膜层压到集电器上。

技术实现要素:

4.本文描述的技术方法包括制造和设计具有空间变化孔隙率的电极涂层。在一个示例性实施例中,电极膜包括具有块体材料和多个空隙的多孔集电器。电极膜可以进一步包括具有活性电极材料的电极涂层。多孔集电器和电极涂层可以在压延过程中压缩在一起,以限定电极膜。在一些实施例中,电极膜包括空间变化的孔隙率(例如,较低孔隙率的区域和较高孔隙率的区域)。

5.在一些实施例中,电极涂层在压延之前填充多个空隙。在一个示例性实施例中,多孔集电器中多个空隙的分布在压延过程中引入了不同压延压力的区域。在一些实施例中,压延过程中的较高压力区域对应于电极膜中的较低孔隙率区域,压延过程中的较低压力区域对应于电极膜中的较高孔隙率区域。

6.在另一个示例性实施例中,多孔集电器包括具有相等尺寸和分布空隙的网状结构。在其他示例性实施例中,多孔集电器包括具有三维支柱和孔网络的泡沫结构。在其他实施例中,多孔集电器中的多个空隙还包括激光图案化的切口。在一些实施例中,激光图案化切口具有相同的形状,而在其他实施例中,第一激光图案化切口由第一形状制成,第二激光图案化切口由不同于第一形状的第二形状制成。

7.本公开的方面包括一种用于形成具有空间变化的孔隙率的电极涂层的方法。一种示例性方法可以包括形成具有块体材料和多个空隙的多孔集电器。多孔集电器可以用具有活性电极材料的电极涂层涂覆、浸渍或浸透。多孔集电器和电极涂层可以在压延过程中被压缩以限定电极膜。多孔集电器中多个空隙的分布在压延过程中提供了不同压延压力的区

域。不同压延压力的区域导致在最终的电极膜中具有较高和较低孔隙率的区域。换句话说,电极膜具有空间变化的孔隙率。

8.当结合附图时,从以下详细描述中,本公开的上述特征和优点以及其他特征和优点将变得显而易见。

附图说明

9.其他特征、优点和细节仅通过示例的方式出现在以下详细描述中,详细描述参考了附图。

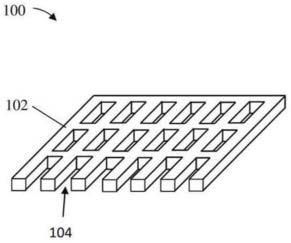

10.图1a-1d示出了使用根据一个或多个实施例的多孔集电器产生具有空间变化的孔隙率的电极涂层或膜的顺序。

11.图1a描绘了以具有多个空隙的网状结构制造的多孔集电器。

12.图1b描绘了涂覆过程,由此将电极涂层施加到图1a的多孔集电器上。

13.图1c描述了压延工艺,其中图1b的电极涂层和多孔集电器在两个或多个相对设置的辊之间被压缩。

14.图1d描绘了压延后的电极涂层。

15.图2示出了根据一个或多个实施例的由多孔集电器形成的电极涂层的横截面的高分辨率成像数据。

16.图3a-3c示出了使用根据一个或多个实施例的多孔集电器产生具有空间变化的孔隙率的电极涂层或膜的顺序。

17.图3a描绘了在3d泡沫结构中制造的多孔集电器。

18.图3b描绘了浆料涂覆工艺,由此将电极浆料涂覆到图3a的多孔集电器上。

19.图3c描绘了压延后的电极涂层。

20.图4a-4c示出了使用根据一个或多个实施例的多孔集电器产生具有空间变化的孔隙率的电极涂层或膜的顺序。

21.图4a描绘了通过使用激光构图装置产生定制的切口而制造的多孔集电器。

22.图4b描绘了浆料涂覆工艺,由此将电极浆料涂覆到图4a的多孔集电器上。

23.图4c描绘了压延后的电极涂层。

24.图5是根据一个或多个实施例的流程图。

具体实施方式

25.以下描述本质上仅是示例性的,并不旨在限制本公开、其应用或用途。应当理解,在所有附图中,相应的附图标记表示相同或相应的部件和特征。此外,术语“示例性的”在这里用于表示“用作例子、实例或说明”这里描述为“示例性”的任何实施例或设计不一定被解释为优于或优于其他实施例或设计。术语“至少一个”和“一个或多个”被理解为包括大于或等于一的任何整数,即一、二、三、四等。术语“多个”被理解为包括大于或等于2的任何整数,即2、3、4、5等。术语“连接”可以包括间接“连接”和直接“连接”。

26.如本文所示和所述,将呈现本公开的各种特征。尽管在一般意义上可以使用类似的附图标记,但是将描述各种实施例,并且各种特征可以包括改变、变更、修改等。如本领域技术人员将理解的,无论是明确描述的还是本领域技术人员将理解的

27.电极通常包含集电器,以补充或改善最终集成器件(例如电池)的电能存储特性。集电器通常包括一片导电材料(例如铝箔),活性电极材料附着于其上。为了提高活性电极材料膜和集电器之间的界面结合质量,在压力层压机中处理膜和集电器的组合。因此,电极的制造通常包括生产活性电极材料膜并将该膜层压到集电器上(所谓的压延工艺)。

28.压延通常可以定义为干燥电极的压缩(后者通常由电极浆料的涂覆和干燥产生),以降低其孔隙率,改善颗粒接触,并提高其能量或功率密度。传统的压延工艺已经被用于通过在电极中提供例如更高的电导率、更大的接触面积和更低的接触电阻来改进电池技术的各个方面。然而,在优化压延工艺方面存在一些挑战。一个这样的挑战是平衡提供高效离子传输所需的高电导率(要求低的膜孔隙率)和低弯曲度(要求高的膜孔隙率)之间的内在权衡。

29.当前的压延工艺不太适合解决这个基本的折衷,因为当使用常规压延时,最终电极膜的孔隙率没有空间变化。典型的工艺采用具有相对高孔隙率的涂层,并将其压缩成具有降低孔隙率的涂层。这通常是用高压辊来完成的,高压辊可以改变压力、辊间距和辊温度。最终的涂层更致密、更光滑、更薄。此外,压延后孔隙率明显均匀。不幸的是,虽然这种类型的电极压缩可以改善几种电极性能,例如能量或功率密度,但是这种相同的过程对于其他关键的电极性能是有害的,例如电解质相的有效电导率。

30.厚电极使得高能量密度电池设计成为可能,并且是一些下一代技术(例如,高程电动车辆)的要求。不幸的是,常规压延对电极薄膜厚度有实际限制。例如,较厚的电极膜导致活性材料的低效使用,这是由于实现适当的高电导率和低弯曲度之间固有的折衷。此外,结合强度是获得厚电极的瓶颈。由于材料的高面积负载,集电器和厚电极涂层之间有限的粘合强度会导致不充分的电接触或不良的电极完整性。这些将最终导致电极性能退化,尤其是当在循环(充电/放电)过程中经历任何微结构变化时。

31.一个或多个实施例通过利用多孔集电器来产生具有空间变化的孔隙率的电极涂层或膜,解决了一个或多个上述缺点。这种方法的一个新颖方面是多孔集电器引入了具有不同压延压力的区域。不希望被理论所束缚,这些压延压差是导致最终压延涂层孔隙率变化的原因。通过提供具有高孔隙率区域和低孔隙率区域的膜,具有空间变化孔隙率的电极涂层可以直接解决在电极膜中提供高电导率和低弯曲度之间的内在压延折衷。此外,通过改变多孔集电器的结构(空隙/孔),这些区域可以任意地分布在膜中,膜是靠着多孔集电器形成的。换句话说,各种实施例可采用具有一系列构造和几何形状的多孔集电器,例如网状、泡沫状和激光图案化的集电器,以在最终电极涂层中实现任意空间变化的孔隙率。

32.本文描述的技术解决方案促进了电池技术的一系列改进。根据一个或多个实施例形成的具有不均匀孔隙率分布的电极涂层可以减少电池退化,延长电池寿命,并提高比容量。此外,任意厚度的电极是可能的(这种膜的孔隙率可以根据需要任意控制)。这可以实现例如锂离子电池中更高负载的有效构建。

33.其他优点也是可能的。从制造的角度来看,由于不需要新的辊,目前的压延压机可以容易地适应多孔集电器。相反,由于集电器现在是多孔的,所以只需要对涂覆线进行轻微的修改。另一个优点是提高了集电器和涂层之间的结合强度。例如,目前的压延工艺使用“片状”集电器,在集电器和涂层之间仅提供一维(1d)结合关系。相反,一个或多个实施例提供了集电器和涂层之间的三维(3d)关系,这归因于例如集电器的内部孔隙。

34.另一个优点是减少了表面裂纹和涂层分层。在传统的压延工艺中,热通量只能传递到涂层的底部,这会导致该区域的粘合剂材料不均匀迁移。在压延应力下,结果是涂层复合材料的2d固体材料铺展行为,这在高应力下可能导致表面裂纹和涂层分层。本公开的实施例减轻了这些担忧,因为热通量可以通过多孔结构有效地传递到涂层的任意深度。在压延应力下,结果是涂层复合材料的3d固体材料铺展行为,并且应力可以主要通过孔隙释放,这最终防止或减轻了裂纹和分层。循环也得到了改善,因为根据一个或多个实施方案形成的3d结构显著增加了集电器和涂层复合材料之间的接触面积,从而导致更好的结合强度并防止循环过程中的分层或分离。这是对传统压延工艺的2d结构的显著改进,传统压延工艺在循环过程中导致涂层降解和脱层或分离的可能性相对较高。

35.图1a-1d示出了使用根据一个或多个实施例的多孔集电器产生具有空间变化的孔隙率的电极涂层或膜的顺序100。如图1a所示,多孔集电器102被制造成具有多个空隙104的网状结构。虽然为了便于说明和讨论而以特定的构造进行了描述,但是空隙104的数量和布置并不意味着受到特别的限制。

36.在一些实施例中,多孔集电器102被配置成网状结构,其中空隙104大小相等并以对称布置均匀分布(如图1a所示;所谓的网状结构)。然而,在其他实施例中,空隙104可以被制成使得它们跨越一定范围的尺寸,并且空隙可以以不对称的方式分布。在一些实施例中,空隙可以随机分布。在一些实施例中,空隙尺寸可以随机变化。此外,多孔集电器102的本体材料(框架)和空隙104之间的相对尺寸可以任意变化,以实现框架和多孔集电器102的负空间之间的任何比率。多孔集电器102可以由任何合适的导电材料制成,例如图案化的铝。其他材料也是可能的,例如金属(例如钛)、半金属(例如锡、石墨)及其合金。

37.图1b示出了涂覆过程,由此电极涂层106被施加到多孔集电器102上。有利的是,多孔集电器102与干式和湿式电极涂覆工艺都兼容。例如,在湿电极涂层实施例中,活性电极材料如石墨、硅和/或金属氧化物(例如氧化钴)颗粒与载体流体混合以形成浆料。然后可以使用例如直接涂覆或浸没将该浆料施加到多孔集电器102上。

38.如本文所用,术语“活性电极材料”是指除了简单地提供接触点或增加反应面积之外,还能增强电极功能的材料。例如,在一些实施例中,活性电极材料的膜包括具有高孔隙率的颗粒,使得暴露于电解质的电极表面积增加到远远超过可见外表面的面积,电极浸没在电解质中。实际上,暴露于电解质的表面面积成为由活性电极材料制成的膜的体积的函数。已知多种合适的活性电极材料,例如活性炭、导电碳和石墨。类似地,各种合适的载体流体(大量浆料流体)是已知的,例如n-甲基-2-吡咯烷酮。

39.浆料中活性电极材料颗粒的尺寸没有特别的限制。在一些实施例中,颗粒尺寸在约0.1至10微米的范围内,例如3微米,尽管其它颗粒尺寸也在本公开的预期范围内。活性电极材料的浓度可以根据具体应用的需要而变化。在一些实施例中,活性电极材料占浆料重量的20%至80%(即,20-80%固体),尽管其他固体含量也在本公开的预期范围内。

40.例如,在干电极涂层实施例中,活性电极材料以干颗粒的形式施加到多孔集电器102上。在一些实施例中,干颗粒被施加到多孔集电器102的裸露表面。在一些实施例中,多孔集电器102的表面在施加干颗粒之前被预处理。适用于干电极涂层的活性炭材料可从本领域技术人员已知的各种来源获得。在一些实施例中,活性电极材料包括活性炭、导电碳或石墨。

41.在一些实施例中,颗粒(例如,碳)和粘合剂的干混物被干混(原纤化;干混)以形成干粉材料。在干法工艺中,这通常是在不向混合物中添加液体、溶剂、加工助剂等的情况下完成的。粘合剂可包括例如聚偏二氟乙烯、聚乙烯醇、聚酰亚胺、聚酰胺酰亚胺、热固性或热塑性颗粒和/或聚四氟乙烯(ptfe),尽管其他粘合剂也在本发明的预期范围内。

42.所使用的实际混合过程并不意味着特别受限制。干混可以在装有高强度搅拌棒的v型搅拌机中进行,例如1-10分钟,直到形成干燥颗粒和干燥粘合剂的均匀干燥混合物。混合时间可以根据批量大小、材料、颗粒大小、密度以及其他性质而变化,但仍在本发明的范围内。

43.干混后,混合的干粉材料可以使用非润滑高剪切力技术进行干纤维化(原纤维化)。在一些实施例中,高剪切力由喷射研磨机提供。将干粉材料引入喷射磨中,其中高速空气射流对准干粉材料,以实现对干粉材料内的可原纤化粘合剂施加高剪切力。在干燥原纤化过程中产生的剪切力物理拉伸可原纤化的粘合剂,导致粘合剂形成纤维网络,该纤维网络将粘合剂粘合到活性电极材料中的其它颗粒上。

44.在一些实施例中,干原纤化颗粒的施加可以发生在压延步骤之前,或者结合在压延步骤中。例如,干燥的原纤化颗粒可以施加在压延机的辊和多孔集电器102的表面之间。在一些实施例中,加热一个或两个辊以改善粘附力。例如,在具有热固性或热塑性颗粒的实施例中,加热一个或多个辊也可用于软化或液化颗粒,使得它们更好地实现活性电极材料与多孔集电器102的粘附。

45.图1c示出了压延工艺,由此电极涂层106和多孔集电器102在两个或多个相对设置的辊(例如,压延机)之间被压缩。如图1c所示,压延过程将电极涂层106和多孔集电器102从初始高度h1压缩到第二降低的高度h2(见图1d)。压延步骤期间的压缩程度可以通过设定辊110a/b之间的间隙来控制。虽然压缩程度并不意味着被特别限制,但是降低的高度h2可以是例如初始高度h1的20%至70%。换句话说,辊110a和110b之间的间隙可以设定为将电极涂层106和多孔集电器102压缩至其压延前厚度的20%至70%。在一些实施例中,间隙被设定为将电极涂层106和多孔集电器102压缩至其原始厚度的45%至55%之间。

46.如图1c进一步所示,在压延过程中,多孔集电器102和电极涂层106的材料之间的可压缩性差异(即,多孔集电器102的多孔性质)导致较高压力区域108a(例如,位于多孔集电器102的松散材料/框架上方的那些区域)和较低压力区域108b(例如,位于多孔集电器102的空隙104中的那些区域)。这些高压力和低压力区域对最终结构的影响将参照图1d进行讨论。

47.图1d示出了压延后工艺,其中电极涂层106和多孔集电器102已经被压缩到小于初始高度h1的高度h2(即压延后电极涂层)。压缩后,电极涂层106和多孔集电器102一起限定了多孔电极膜112。如图1d进一步所示,电极膜112包括不同孔隙率的区域。较低孔隙度区域114a是作为关于图1c讨论的较高压力区域108a的结果而形成的。相比之下,较高孔隙率区域114b是相对于图1c讨论的低压力区域108b的结果。从图1c和1d应该清楚,较低孔隙率和较高孔隙率区域的空间分布可以通过在多孔集电器102中改变网状结构(例如,空隙尺寸、形状、位置等)来任意控制。所有这些配置都在本公开的预期范围内。如本文所用,与术语“较高孔隙率”相关的术语“较低孔隙率”是指两个相应区域之间孔隙率的相对差异。换句话说,低孔隙率区域比高孔隙率区域包含更高的固体百分比。这些孔隙率不同的程度可以因

应用而异。例如,在一些实施例中,较低孔隙率区域包含60%至95%的固体,而较高孔隙率区域包含20%至60%的固体。

48.图2示出了根据本发明的一个或多个实施例的由压延后具有一个或多个空隙104的多孔集电器102形成的电极涂层106的横截面的高分辨率成像数据200。如图2所示,电极涂层106包括低孔隙率区域(例如,低孔隙率区域210)和高孔隙率区域(例如,高孔隙率区域220)。尽管图2示出了较低和较高孔隙率区域的一种可能分布,但再次强调的是,这些区域的任何布置都在本公开的预期范围内。

49.图3a-3c示出了使用根据一个或多个实施例的多孔集电器产生具有空间变化的孔隙率的电极涂层或膜的顺序300。如图3a所示,在一些实施例中,多孔集电器302可以在具有多个空腔304的3d泡沫结构中制造。3d泡沫结构可以包括以类似网络的方式在多个顶点连接的多个元件。如本文所用,术语“泡沫结构”是指具有支柱和孔的三维网络的任何网状图案。3d泡沫结构可以使用已知的材料,例如碳泡沫、石墨泡沫、金属氧化物基泡沫和各种粘合剂,以及已知的技术,例如通过光刻或通过使各种有机材料经受碳化和/或石墨化过程来构建。此外,泡沫结构可以由天然存在的和人工衍生的材料制成。虽然为了便于说明和讨论而以特定的构造进行了描述,但是包括空腔304的数量和布置在内的整体结构并不意味着受到特别的限制。此外,图3a中描绘的多孔集电器302相对于图3b和3c被放大,以更好地显示纹理(支柱、孔等)的结构。

50.在一些实施例中,泡沫可以包括每厘米约4至约100个孔,平均孔径为约1至50微米,尽管具体的孔径和分布并不意味着被特别限制。例如,在一些实施例中,平均孔径可以更大或更小。平均孔径和密度可以根据具体应用的需要进行调整。降低平均孔径将增加材料的有效表面积,但会阻碍或限制活性电极材料的渗透。不管平均孔径大小如何,泡沫的总孔隙率值可以是至少10%、20%、30%、40%、50%、60%、70%、80%、90%或95%。换句话说,至少10%、20%、30%、40%、50%、60%、70%、80%、90%或95%的泡沫结构可以包含在空腔304内。

51.图3b示出了浆料涂覆工艺,由此将电极浆料306涂覆到多孔集电器302上。在一些实施例中,电极浆料306包括与载液(例如,n-甲基-2-吡咯烷酮)混合的活性电极颗粒,例如石墨、硅和/或金属氧化物(例如,氧化钴)。可以使用已知的直接涂覆、浸没和/或浸渍工艺将电极浆料306施加到多孔集电器302上。浆料中活性电极颗粒的尺寸没有特别的限制。在一些实施例中,颗粒尺寸在约0.1至10微米的范围内,例如3微米,尽管其它颗粒尺寸也在本公开的预期范围内。活性电极材料的浓度可以根据具体应用的需要而变化。在一些实施例中,活性电极材料占浆料重量的20%至80%(即,20-80%固体),尽管其它固体含量也在本公开的预期范围内。

52.图3c示出了压延后工艺,由此电极浆料306和多孔集电器302已经通过压延被干燥和压缩至小于初始高度h1的高度h2,限定了压缩的三维电极膜308。如图3c进一步所示,三维电极膜308包括不同孔隙率的区域。较低和较高孔隙率区域的分布分别是多孔集电器302的网格网络(支柱和空隙)中较高和较低压力区域的结果,其方式类似于之前关于图1c和1d所讨论的方式。有利地,由泡沫型多孔集电器(例如,多孔集电器302)形成三维电极膜308导致在所有三个维度上变化的孔隙率梯度。换句话说,真正的3d电极结构,有可能实现更好的快速充电性能。

53.图4a-4c示出了使用根据一个或多个实施例的多孔集电器产生具有空间变化的孔隙率的电极涂层或膜的顺序400。如图4a所示,在一些实施例中,多孔集电器402可以通过使用激光构图装置404在多孔集电器402中产生定制的切口406(也称为空隙或空腔)来制造。虽然为了便于说明和讨论而以特定的构造进行了描述,但是包括切口406的数量、布置和/或形状在内的整体结构并不意味着受到特别的限制。

54.图4b示出了浆料涂覆工艺,由此电极浆料406被涂覆到多孔集电器402上。电极浆料406可以由类似的材料制成,并且可以以类似于前面参照图3b讨论的电极浆料306的方式施加。在一些实施例中,电极浆料406包括与载液(例如,n-甲基-2-吡咯烷酮)混合的活性电极颗粒,例如石墨、硅和/或金属氧化物(例如,氧化钴)。可以使用已知的直接涂覆、浸没和/或浸渍工艺将电极浆料306施加到多孔集电器302上。

55.图4c示出了压延后工艺,由此电极浆料406和多孔集电器402已经通过压延被干燥和压缩以限定压缩的电极膜408。如图4c进一步所示,所得电极膜408包括不同孔隙率的区域。较低和较高孔隙率区域的分布分别是多孔集电器402的较高和较低压力区域的结果,其方式类似于之前关于图1c和1d所讨论的方式。有利地,激光处理能够产生任意复杂的切口形状,允许多孔集电器(例如,多孔集电器402)具有任何期望的图案,确保所得电极膜408中孔隙率的空间变化对于每种应用都是最佳的。换句话说,根据一个或多个实施例的激光处理可用于制造具有任意复杂和应用独特的孔隙率分布的电极膜。

56.现在参考图5,根据一个实施方案,总体示出了利用多孔集电器制造具有空间变化孔隙率的电极膜的流程图500。参考图1a-4c描述了流程图500,并且流程图500可以包括图5中未示出的附加步骤。尽管以特定顺序描绘,但是图5中描绘的框可以被重新排列、细分和/或组合。

57.在方框502,形成多孔集电器。在一些实施例中,多孔集电器包括块体材料和多个空隙。在一些实施例中,多孔集电器包括具有相等尺寸和分布的空隙的网状结构(如图1a-1d所示)。在一些实施例中,多孔集电器包括具有支柱和孔的三维网络的泡沫结构(如图3a-3c所示)。在一些实施例中,多孔集电器中的多个空隙是激光图案化的切口(如图4a-4c所示)。在一些实施例中,激光图案化的切口具有相同的形状。在一些实施例中,第一激光图案化切口具有第一形状,第二激光图案化切口具有不同于第一形状的第二形状。

58.在方框504,用具有活性电极材料的电极涂层涂覆多孔集电器。在一些实施例中,电极涂层填充多个空隙。在方框506,多孔集电器和电极涂层在压延工艺中被压缩以限定电极膜。在一些实施例中,所得电极膜包括空间变化的孔隙率。在一些实施例中,空间变化的孔隙度包括较低孔隙率区域和较高孔隙率区域。

59.在一些实施例中,多孔集电器中多个空隙的分布在压延过程中引入不同压延压力的区域。在一些实施例中,压延过程中的较高压力区域对应于电极膜中的较低孔隙率区域,压延过程中的较低压力区域对应于电极膜中的较高孔隙率区域。

60.虽然已经参考示例性实施例描述了上述公开,但是本领域技术人员将理解,在不脱离其范围的情况下,可以进行各种改变,并且等同物可以替代其元件。此外,在不脱离本公开的实质范围的情况下,可以进行许多修改以使特定的情况或材料适应本公开的教导。因此,意图是本公开不限于所公开的特定实施例,而是将包括落入本技术范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1