二次电池的顶盖组件、二次电池以及电池模组的制作方法

二次电池的顶盖组件、二次电池以及电池模组

1.本技术是基于申请号为201710764128.9,申请日为2017年08月30日,申请人为宁德时代新能源科技股份有限公司,发明名称为“二次电池的顶盖组件、二次电池以及电池模组”的发明提出的分案申请。

技术领域

2.本技术涉及储能器件领域,尤其涉及一种二次电池的顶盖组件、二次电池以及电池模组。

背景技术:

3.在非水电解质二次电池中,作为正极极柱的构成材料适宜使用在正极电位下不溶解于非水电解质的铝或铝合金。作为负极极柱的构成材料多使用不与负极活性物质合金化的铜或铜合金等。

4.现有技术中,正极端子包括正极极柱和正极连接块,负极端子包括负极极柱和负极连接块,正极连接块和负极连接块裸露在顶盖板的外部。二次电池成组时,汇流排(busbar)需要焊接在正极连接块或者负极连接块,由于汇流排多采用单一材质(例如铝或者铜),同时铝的熔点比铜的熔点低、比热容高,无法容易地将铜材质和铝材质采用超声波焊、激光焊等方式焊接在一起,因此要求正极连接块和负极连接块采用与汇流排相同的材质(即都为铝材质或都为铜材质)。在相关技术中,通常的解决方式为利用摩擦焊接对负极极柱进行铜铝转换,即负极极柱的下部采用铜材质,而负极极柱的上部和汇流排采用铝材质,负极极柱的下部和负极极柱的上部通过摩擦焊接完成连接。

5.然而,负极极柱不仅起到导电的作用,同时还要用于密封圈的固定,现有技术中往往将密封圈设置在壳体内部的负极极柱和顶盖板之间,由于密封圈为了提高密封性需要受力压缩,因此负极极柱会受到密封圈的挤压应力。这些挤压应力会使得负极极柱的下部与负极极柱的上部的连接界面长期受到拉应力作用。同时铜材质和铝材质焊接困难,因此两者的连接界面为最薄弱的地方,因此二次电池在使用一段时间后容易在两者的连接界面开裂甚至断开,从而引发漏液情况的发生,这种情况在负极极柱直径较小时更是容易发生。

6.同时,由于负极极柱有一部分位于壳体内部(通常为1.5~4mm),而密封圈也有一定厚度(通常为0.5~1.5mm),因此会使电池壳体内部的空间利用率低,造成电池能量密度低,并且由于每个负极极柱都需要进行摩擦焊接并进行机加工,使得制造过程复杂并且制造成本高。

7.因此,亟需一种新的二次电池的顶盖组件、二次电池以及电池模组。

技术实现要素:

8.根据本技术的实施例,提供了一种二次电池的顶盖组件、二次电池以及电池模组,能够实现提高电池壳体内部的空间利用率从而提高电池的能量密度,同时由于密封件贴合在第一电极端子和顶盖板之间,降低了密封件接触电解液的概率,并能够避免第一端子板

和第二端子板的连接界面长期处于拉应力状态,从而降低第一电极端子的断裂风险。

9.第一方面,本技术实施例提供了一种二次电池的顶盖组件,其包括顶盖板、第一电极端子和密封件。顶盖板具有电极引出孔。第一电极端子覆盖电极引出孔。第一电极端子包括第一端子板和与第一端子板连接的第二端子板,第一端子板的材料和第二端子板的材料具有不同的基体金属。密封件围绕电极引出孔并设置在顶盖板和第一电极端子之间,以密封电极引出孔。

10.在一些实施方式中,顶盖组件还包括固定件和连接件,连接件固定至顶盖板的背离二次电池的壳体内部的一侧表面,固定件通过连接件固定在顶盖板,第一电极端子固定于固定件。

11.在一些实施方式中,连接件的一部分固定至顶盖板的背离二次电池的壳体内部的一侧表面,且连接件的另一部分与固定件接合。

12.在一些实施方式中,连接件包括第一连接板,第一连接板包括嵌合部和与嵌合部连接的接触部。固定件包括槽口,嵌合部插入槽口并与固定件嵌合,接触部从槽口露出且与顶盖板的背离二次电池的壳体内部的一侧表面接触。

13.在一些实施方式中,固定件的一部分位于嵌合部和顶盖板之间。

14.在一些实施方式中,接触部焊接于顶盖板。

15.在一些实施方式中,第一电极端子的外周面至少部分地被固定件包围,以将第一电极端子固定于固定件。

16.在一些实施方式中,第一端子板的外周面至少部分地被固定件包围,以将第一电极端子固定于固定件。

17.在一些实施方式中,第一电极端子与固定件其中一者具有凸部,另一者具有容纳凸部的凹部,凸部和凹部配合。

18.在一些实施方式中,凸部设置在第一电极端子的外周面,凹部设置在固定件的与凸部相对应的内壁面。

19.在一些实施方式中,第一端子板的外周面设有凸部。

20.在一些实施方式中,固定件的一部分位于顶盖板和第一端子板之间。

21.在一些实施方式中,第一电极端子的背离二次电池的壳体内部的表面凸出于固定件的背离二次电池的壳体内部的表面。

22.在一些实施方式中,第一端子板位于第二端子板的背离二次电池的壳体内部的一侧。

23.在一些实施方式中,基体金属为组成合金的主要成分金属。

24.在一些实施方式中,密封件包括密封件本体部和密封件延伸部,密封件本体部设置在第一电极端子和顶盖板之间,密封件延伸部与密封件本体部连接并伸入电极引出孔内。

25.在一些实施方式中,第一端子板和第二端子板为复合板带。

26.在一些实施方式中,第一端子板与第二端子板通过冷轧法、热轧法、爆炸复合法或爆炸轧制法结合在一起。

27.第二方面,本技术实施例提供了一种二次电池,其包括壳体、电极组件以及第一方面任一实施方式的顶盖组件。壳体具有开口。电极组件容纳在壳体中。顶盖组件覆盖开口,

以将电极组件封闭在壳体中。

28.第三方面,本技术实施例提供了一种电池模组,其包括第二方面的二次电池。

29.在一些实施方式中,电池模组还包括汇流排,汇流排被焊接到第一端子板,且汇流排的材料和第一端子板的材料具有相同的基体金属。

30.本技术实施例的二次电池的顶盖组件、二次电池以及电池模组,将第一电极端子设置成包括具有不同基体金属的第一端子板和第二端子板,以便于实现第一电极端子与二次电池壳体内部的电极组件电连接的目的,并避免顶盖组件的部件过多的占用壳体内部的空间,能够提高二次电池的能量密度。将密封件设置在第一电极端子和顶盖板之间,可降低密封件接触壳体内部的电解液而发生溶胀现象的概率,保证二次电池使用的可靠性。并且能够避免第一端子板和第二端子板的连接界面长期处于拉应力状态,从而降低第一电极端子的断裂风险,因此能够提高顶盖组件的可靠性。

附图说明

31.从下面结合附图对本技术的具体实施方式的描述中可以更好地理解本技术,其中:

32.通过阅读以下参照附图对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征。

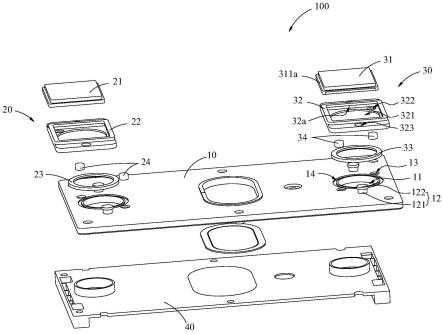

33.图1是根据本技术一个实施例的二次电池的顶盖组件的分解结构示意图;

34.图2是图1中的顶盖组件沿纵长方向剖切后的剖面结构示意图;

35.图3是图2的顶盖组件中的a部分的局部放大结构示意图;

36.图4是图1至图3的顶盖组件中的第一电极端子的分解结构示意图;

37.图5是图4中的第一电极端子沿纵向剖切后的剖面结构示意图;

38.图6是图4中的第一电极端子沿横向剖切后的剖面结构示意图;

39.图7是图1至图3的顶盖组件中的密封件沿厚度方向剖切后的剖面结构示意图;

40.图8是图4的第一电极端子的仰视结构示意图;

41.图9是图1至图3的顶盖组件中的顶盖板的立体结构示意图;

42.图10是图1至图3的顶盖组件中的顶盖板的俯视结构示意图;

43.图11是图10中的顶盖板沿a-a剖切线剖切后的剖面结构示意图;

44.图12是根据本技术另一个实施例的二次电池的顶盖组件的分解结构示意图;

45.图13是图12中的顶盖组件的沿纵长方向剖切后的剖面结构示意图;

46.图14是根据本技术再一个实施例的顶盖组件的分解结构示意图;

47.图15是图14的顶盖组件沿纵向剖切后的剖面结构示意图;

48.图16是图15中的顶盖组件中的b部分的局部结构放大示意图;

49.图17是根据本技术又一个实施例的顶盖组件的分解结构示意图;

50.图18是图17的顶盖组件的沿纵向剖切后的剖面结构示意图;

51.图19是图18中的顶盖组件中的c部分的局部结构放大示意图;

52.图20是根据本技术一个具体示例中的端子组件部分的局部结构剖面示意图。

53.其中,

54.100-顶盖组件;101-顶盖组件;102-顶盖组件;103-顶盖组件;

55.10-顶盖板;11-电极引出孔;12-铆接件;121-钉体;122-限位部;13-第二凹槽;14-容纳槽;15-注液孔;16-防爆阀组件;17-装配孔;18-下沉部;

56.20-端子组件;21-第二电极端子;22-固定件;23-密封件;24-止挡块;

57.30-端子组件;31-第一电极端子;311-第一端子板;311a-凸部;311b-第一端子板的下表面;312-第二端子板;312a-第二端子板的外周面;312b-第二端子板的下表面;312c-第一凹槽;32-固定件;32a-凹部;321-第一通孔;322-过孔;323-连接孔;324-槽口;325-第二通孔;326-倒扣;33-密封件;33a-环状凸出部;34-止挡块;35-第一连接板;36-翻转片;361-弯曲部分;362-圆周边缘部分;363-凸出部分;37-导电片;

58.40-下部绝缘件;41-绝缘件;43-第二连接板。

具体实施方式

59.下面将详细描述本技术的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本技术的全面理解。但是,对于本领域技术人员来说很明显的是,本技术可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本技术的示例来提供对本技术的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本技术造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。在图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

60.下述描述中出现的方位词均为图中示出的方向,并不是对本技术的二次电池的顶盖组件的具体结构进行限定。在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

61.本技术实施例提供的二次电池的顶盖组件,能够覆盖于二次电池的壳体开口,以将电极组件和用于发生电化学反应的电解液密封于壳体中,并实现电极组件与壳体外部的电极端子的电连接。本技术实施例的顶盖组件能够在保证电池壳体的密封效果的同时,减少对电池壳体内部空间的占用。因此能够提高二次电池的能量密度,并降低密封件接触壳体内部的电解液而发生溶胀现象的概率,同时能够避免第一端子板和第二端子板的连接界面长期处于拉应力状态,从而降低第一电极端子的断裂风险,进而保证二次电池的使用可靠性。

62.为了更好地理解本技术,下面结合图1至图20根据本技术实施例的二次电池的顶盖组件进行详细描述。

63.图1是根据本技术一个实施例的二次电池的顶盖组件100的分解结构示意图;图2是图1中的顶盖组件100沿纵长方向剖切后的剖面结构示意图;图3是图2的顶盖组件100中的a部分的局部放大结构示意图。如图1、图2和图3所示,顶盖组件100包括:顶盖板10、第一电极端子31和密封件33。顶盖板10具有电极引出孔11;第一电极端子31包括第一端子板311和与第一端子板311连接的第二端子板312,第一端子板311位于第二端子板312的远离顶盖板10的一侧,第二端子板312覆盖电极引出孔11,并且第一端子板311的材料和第二端子板

312的材料具有不同的基体金属(组成合金的主要成分金属叫基体金属,例如铁碳合金中铁是基体金属,镍量小于50%的铁镍合金中铁是基体金属,镍量大于50%的铁镍合金中镍是基体金属);密封件33围绕电极引出孔11并贴合在顶盖板10和第一电极端子31之间,以密封电极引出孔11。

64.由于本技术实施例提供的顶盖组件100通过将第一电极端子31配置为包括不同基体金属的第一端子板311和第二端子板312,并且第二端子板312覆盖顶盖板10上设置的电极引出孔11,而第一端子板311相比第二端子板312位于远离顶盖板10的一侧。使得第一电极端子31能够实现第一端子板311和第二端子板312的复合,从而提高外部的汇流排和第一电极端子31的焊接强度。

65.同时将用于密封电极引出孔11的密封件33围绕电极引出孔11并贴合在第一电极端子31和顶盖板10之间,能够减少对电池壳体内部空间的占用,提高二次电池的能量密度,并降低密封件33接触壳体内部的电解液而发生溶胀现象的概率,保证二次电池的使用可靠性。而且,对于包括具有不同基体金属的两个端子板的第一电极端子31,将密封件33设置在顶盖板10和第一电极端子31之间,与现有的顶盖组件相比,由于密封件33不在两个端子板之间,所以两个端子板之间不存在相互的拉力作用,因此能够避免第一端子板311和第二端子板312的连接界面长期处于拉应力状态从而降低第一电极端子31的断裂风险,从而保证二次电池的使用可靠性。电极组件与电解液一并放置在壳体(图中未示出)的内部空腔中,电极组件通过将正极片和负极片以及隔板一同螺旋卷绕或者依次堆叠而形成。隔板是介于正极片和负极片之间的绝缘体。

66.根据本技术的一个实施例,顶盖组件100大体包括顶盖板10、端子组件20、端子组件30以及下部绝缘件40。顶盖板10呈薄板状,并具有与壳体的开口相匹配的尺寸和形状,以便能够连接在壳体的开口处。顶盖板10采用金属材料制成,例如可以选择与壳体材料相同的金属材料。在本实施例中,顶盖板10上设置有电极引出孔11、铆接件12、第二凹槽13、容纳槽14、注液孔15以及防爆阀组件16。

67.注液孔15按照预定尺寸形成在顶盖板10上,以便在顶盖板10盖合到壳体的开口处并与壳体密封连接后,能够通过注液孔15向壳体的容纳空间中注入电解液。

68.防爆阀组件16可以采用现有结构(例如设置防爆片的方式),防爆阀组件16设置于顶盖板10的大致中间位置,当由于过度充电、过度放电或电池过热而产生气体使二次电池的内部压力过大时,防爆阀组件16中的防爆片可以被破坏,使得形成在二次电池内部的气体可以通过防爆阀组件16的通孔排放到外部,由此能够防止二次电池爆炸。

69.顶盖板10上设置有两个电极引出孔11,用于将壳体内部的电极组件中的电能引出到顶盖板10的外部。如图1、图2和图3所示,端子组件30大体包括第一电极端子31、固定件32和密封件33;同样地,端子组件20大体包括第二电极端子21、固定件22和密封件33。下面仅以端子组件30的结构以及其在顶盖板10上的安装形式为例进行说明。并且,示例性地,在以下的描述中以端子组件20为正极的端子组件,而端子组件30为负极的端子组件的方式进行说明。

70.为了保持顶盖板10与壳体内部的电极组件以及接线板(图中未示出)之间的绝缘状态,下部绝缘件40通常采用塑料材料制成,其主体大体呈板状并贴附于顶盖板10的朝向壳体内部一侧的表面。下部绝缘件40的主体结构具有分别与顶盖板10对应的两个通孔以及

围绕设置在两个通孔周缘的第一绝缘件41。两个通孔分别与两个电极引出孔11相对。

71.在本实施例中,第一绝缘件41呈环状,其本体部伸入电极引出孔11。在一个可选的实施例中,本体部的尺寸大于电极引出孔11的尺寸,以便本体部能够与电极引出孔11之间通过过盈配合方式将下部绝缘件40连接在顶盖板10上。在另一个可选的实施例中,本体部的靠近电极端子的端面凸出于顶盖板10的靠近电极端子的表面。

72.请继续参见图2和图3,第一电极端子31为方形的薄板状结构,包括第一端子板311和第二端子板312。为了分别实现第一电极端子31和第二电极端子21与汇流排之间的激光焊接,第一电极端子31和第二电极端子21与汇流排连接的部分需要使用与汇流排具有相同的基体金属的材质。

73.示例性地,例如汇流排的材质为铝时,此时由于第二电极端子21本身的基体金属即为铝,所以第二电极端子21可以直接和汇流排焊接连接。但是作为与负极片连接的第一电极端子31,则需要进行铜铝转换。由于第一端子板311相比第二端子板312更远离顶盖板10,所以与汇流排连接的第一端子板311采用铝作为基体金属,而与负极片连接的第二端子板312则采用铜作为基体金属。由于第一端子板311的材料采用铝作为基体金属,第二端子板312的材料采用铜作为基体金属,即第二端子板312的氧化还原电位高于第一端子板311的氧化还原电位(两者存在氧化还原电位差),因此如果电解液接触到第一端子板311的话将会在第一端子板311和第二端子板312的连接界面处发生腐蚀。本实施例中,密封件33与顶盖板10以及第二端子板312紧密接触,从而避免第一端子板311接触到壳体内部的电解液,因此可以防止第一端子板311和第二端子板312的连接界面发生腐蚀。

74.图4是图1至图3的顶盖组件100中的第一电极端子31的分解结构示意图;图5是图4中的第一电极端子31沿纵向剖切后的剖面结构示意图;图6是图4中的第一电极端子31沿横向剖切后的剖面结构示意图。如图4至图6所示,示出了第一电极端子31中的第一端子板311和第二端子板312具体的复合方式。

75.具体地,第一端子板311和第二端子板312大体呈薄片状,并且第一端子板311和第二端子板312为复合板带,即第一电极端子31为板状结构。第一端子板311的面向顶盖板10的一侧设置有凹槽(图中未指示出),并且该凹槽在第一端子板311的相对两侧端面分别形成敞口,第二端子板312的轮廓与该凹槽的轮廓相适应,以便将第二端子板312卡嵌在第一端子板311的凹槽中,并且第二端子板312与第一端子板311采用三面紧密贴合的方式连接。也就是说,第一端子板311覆盖在第二端子板312的远离顶盖板10一侧,并且第一端子板311相对的两侧边缘沿第二端子板的外周面312a朝向靠近顶盖板10的方向延伸,以使第一端子板的下表面311b与第二端子板的下表面312b大致平齐。

76.示例性地,第一端子板311采用铝为基体金属,而第二端子板312采用铜为基体金属,通过将第一电极端子31设置成第一端子板311沿第二端子板的外周面312a两侧包覆第二端子板312,使得第一电极端子31的制作方法可以被构成为:首先采用呈长条的铝板通过上述的包覆方式包覆在呈长条的铜板外,构成呈长条的复合板带。也可以理解为,在呈长条的铝板沿纵长方向开设贯通的凹槽,并将呈长条的铜板卡嵌在该凹槽中,构成呈长条的复合板带。然后可以将该呈长条的复合板带裁切成多个第一电极端子31单体。因此,第一电极端子31能够被批量地生产,而不需要针对每个第一电极端子31进行单独加工。所以能够提高第一电极端子31的生产效率,降低生产成本。

77.另外,由于第一端子板311和第二端子板312为不同的材质,因此无法通过常用的激光焊接方式进行牢固连接,对于制作第一电极端子31的第一端子板311和第二端子板312之间的接合方式,本技术的实施例并不进行限制。例如,第一端子板311和第二端子板312之间可以通过冶金结合(即两种金属的界面间原子相互扩散而形成的结合)的方式连接。在另一些实施例中,例如,第一端子板311和第二端子板312之间还可以采用诸如冷轧法、热轧法、爆炸复合法或爆炸轧制法等方式完成复合。

78.此外,在一些实施例中,第一端子板311和第二端子板312彼此之间复合的方式,还可以是由片状的第一端子板311与片状的第二端子板312直接采用一面贴合的方式连接从而形成复合板带(即第一端子板311不设置凹槽,第二端子板312和第一端子板311层叠设置)。当然,采用此种方式连接第一端子板311和第二端子板312同样能够实现第一电极端子31批量生产的目的。在一个示例性实施例中,固定件32为硬质塑胶件,此处的硬质指的是固定件需要具有一定的强度,固定件32能将第一电极端子31固定于顶盖板10上使得密封件33密封电极引出孔11。

79.示例性地,固定件32可以采用一体注塑成型的方式由耐高温绝缘塑胶材料制成,例如可以采用聚苯硫醚pps、全氟烷氧基树脂pea或聚丙烯pp中的一种或多种制成。以便固定件32在能够与第一电极端子31紧密贴合的同时保证与顶盖板10之间的紧固力。

80.请继续参见图1至图3,固定件32具有与第一电极端子31的形状相适应的容纳空间,能够将第一电极端子31容纳在该容纳空间中,使得固定件32与第一电极端子31固定。优选地,部分的固定件32被夹紧在第一电极端子31和顶盖板10之间。为了增加第一电极端子31和固定件32彼此接合的紧固力,在第一电极端子31的外周面设置有环形的凸部311a,而对应地在固定件32与第一电极端子31贴合的内壁面上设置有能够容纳该环形的凸部311a的环形的凹部32a。当将第一电极端子31置于固定件32的容纳空间中后,凸部311a和凹部32a彼此卡嵌固定,从而使第一电极端子31能够稳固地连接在固定件32中。当然,此处所提及的固定是指第一电极端子31不会相对于固定件32发生厚度方向的移动。可替换地,也可以没有部分的固定件32设置在第一电极端子31和顶盖板10之间。

81.在一个可选的实施例中,在第一电极端子31中,在第一端子板311的外周面上设置有凸部311a,以通过固定件32包围第一端子板311的外周面。由于汇流排是焊接到第一端子板311,电池膨胀时汇流排会对第一端子板311产生拉应力,如果固定件32仅仅包围第二端子板312的外周面,此时第一端子板311和第二端子板312之间的连接界面会产生拉应力。而通过固定件32包围第一端子板311的外周面,可以避免第一端子板311和第二端子板312之间的连接界面产生拉应力而断裂。

82.第一电极端子31和固定件32彼此连接后,第二端子板312覆盖于电极引出孔11且第二端子板312的外周面凸出于电极引出孔11的内壁(即如图3中所示,第二端子板312的横截面尺寸大于电极引出孔11的横截面尺寸),而且第一电极端子31的远离顶盖板10的表面凸出于固定件32远离顶盖板10的表面(即按照图2的观察方向,第一电极端子31的上表面高于固定件32的上表面)。同时,固定件32的靠近顶盖板10的一侧设置有第一通孔321,以便第一电极端子31能够通过该第一通孔321露出于壳体内部,进而实现与电极组件电连接。

83.在一个可选的实施例中,第一电极端子31为板状结构,并且第一电极端子31的靠近顶盖板10的表面不超过顶盖板10的靠近第一电极端子31的表面(即第一电极端子31由第

一端子板311和第二端子板312组成,第一电极端子31不伸入电极引出孔11内)。

84.由于顶盖组件100通过第一电极端子31的远离顶盖板10一侧表面与汇流排连接,从而在多个二次电池进行串联或者并联时,能够增加第一电极端子31与汇流排之间的接触面积,因此能够提高电第一电极端子31的过流能力。并且由于第一电极端子31的外周面凸出于电极引出孔11的内壁,因此在装配端子组件30时需按照采取从上往下的方式装配,所以第一电极端子31仅通过固定件32固定即可,而无需在第一电极端子31本身单独设置其他的固定结构,因此能够简化第一电极端子31的结构。相比现有的二次电池的顶盖板上设置的极柱结构,本技术实施例中板状结构的第一电极端子31可以通过冲裁方式进行批量加工,因此能够有效提高生产效率,并降低生产成本。而且不必占用壳体内部的空间,进而能够有效地提高二次电池的能量密度。

85.作为上述实施例的变形例,第一电极端子31和固定件32彼此之间的接合形式,还可以替换为同时在第一电极端子板311和第二电极端子板312的外周面上设置环形的凸部,对应地,在固定件32的内壁面设置环形的凹部,从而通过凸部和凹部彼此配合。另外,还可以在第一电极端子31的外周面设置凹部,而在固定件32的内壁面设置相对应的凸部。

86.请继续参见图1至图3,密封件33设置在第一电极端子31与顶盖板10之间,具体地,根据本技术的一个实施例,密封件33设置在第二端子板312与顶盖板10之间。在本实施例中密封件33为环状并且设置在第二端子板312和顶盖板10之间并围绕电极引出孔11。

87.图7是图1至图3中的密封件33沿厚度方向剖切后的剖面结构示意图。如图7所示,在本实施例中,具体地,密封件33为环形,其朝向顶盖板10的表面被构成为阶梯结构,即密封件33的朝向顶盖板10的表面设置有环状凸出部33a。顶盖板10围绕电极引出孔11设置有环形的容纳槽14,密封件33的环状凸出部33a能够嵌合在容纳槽14中,以通过容纳槽14对密封件33进行定位,避免密封件33在第二端子板312与顶盖板10之间发生移动,同时可以降低顶盖组件100的整体高度,从而提高二次电池的能量密度。在本实施例中,密封件33同时与第二端子板312、固定件32、顶盖板10以及下部绝缘件40紧密接触,因此密封件33能够受到均衡的挤压力,使密封件33能够填满容纳槽14的空间,因此能够进一步提升密封件33的密封效果。而且密封件33设置在壳体外侧的方式,能够降低其接触到壳体内部的电解液的概率。

88.由于第一电极端子31和固定件32同时固定在顶盖板10的上部(相对于二次电池的壳体),所以第一电极端子31和固定件32能够始终为密封件33提供压紧力,从而能够提升密封件33的密封性能。而且由于密封件33设置在第一电极端子31和顶盖板10之间,所以第一电极端子31的第一端子板311和第二端子板312之间的连接界面不会由于挤压密封件33而长期受到拉应力,因此第一端子板311和第二端子板312之间的连接界面不会发生断裂,从而能够避免由于第一电极端子31断裂而产生漏液。

89.当然,本技术实施例对于密封件33的具体形状并不进行限制,在其他的实施例中,密封件33的形状还可以被构造为矩形或者其它形状,当然,此时顶盖板10上的容纳槽14需要与密封件33的形状相适应地设置。另外,在一些实施例中,还可以将固定件32和密封件33设置为一体式的形式,当然此时固定件32的材料需要既具备密封功能又要具有一定硬度。

90.在一个可选的实施例中,密封件33还可以包括密封件本体部和密封件延伸部(图中未示出),其中,密封件本体部夹设在第一电极端子31和顶盖板10之间,密封件延伸部与

密封件本体部连接且伸入电极引出孔11内。具体地,密封件延伸部呈环形,其紧贴于电极引出孔11的内壁,以能够夹紧在电极引出孔11的内壁和环形的第一绝缘件41的外壁之间,这样能够进一步提升密封件33的密封性能。

91.图8是图4的第一电极端子31的仰视结构示意图;图9是图1至图3的顶盖组件100中的顶盖板10的立体结构示意图;图10是图1至图3的顶盖组件100中的顶盖板10的俯视结构示意图;图11是图10中的顶盖板10沿a-a剖切线剖切后的剖面结构示意图。

92.请一并参见图9至图11,根据本技术的一个实施例,用于固定件32的连接件包括铆接件12,铆接件12包括钉体121和限位部122。钉体121一端连接在顶盖板10的上表面(即顶盖板10的背离壳体内部的一侧表面),另一端与限位部122连接,并且限位部122的外周面凸出于钉体121的外周面(即限位部122的横截面的面积大于钉体121的横截面的面积)。固定件32的相对的两个侧边分别向外延伸形成延伸边,并且在每个延伸边上设置有至少一个连接孔323,连接孔323的孔径与铆接件12的钉体121的尺寸相适应(如图1所示)。

93.在具体的实施过程中,铆接件12可以采用以下几种方式将固定件32固定顶盖板10上。在一个具体示例中,可以首先在顶盖板10上一体地设置钉体121,钉体121经由固定件32上设置的连接孔323穿过后,对钉体121的远离顶盖板10的端部施加压力,直至形成限位部122,并使限位部122与固定件32的远离顶盖板10的表面彼此抵靠配合,将固定件32固定于顶盖板10。

94.在另一个具体示例中,钉体121和限位部122可以为一体式结构,并且钉体121上设置有螺纹结构,对应地,顶盖板10上设置有与钉体121的螺纹结构配合的螺纹孔,这样,钉体121穿过固定件32上设置的连接孔323后,使限位部122与固定件32的远离顶盖板10的表面抵靠配合,并经由钉体121与顶盖板10上对应设置的螺纹孔紧固配合,将固定件32固定于顶盖板10上。

95.另外,在又一个具体示例中,还可以在具有铆接件12的顶盖板10上直接通过一体注塑的方式形成固定件32,这样铆接件12即可直接被包裹在固定件32内部且与固定件32卡嵌配合,以将固定件32固定于顶盖板10上。而且采用此种一体注塑的方式,不会对固定件32的结构造成任何的损坏。

96.图12是根据本技术另一个实施例的二次电池的顶盖组件101的分解结构示意图;图13是图12中的顶盖组件101的沿纵长方向剖切后的剖面结构示意图。如图12和图13所示,本实施例中的顶盖组件101与上述实施例中的顶盖组件100的结构类似,所以在本实施例中与上述顶盖组件100中相同的部件采用相同的标号,并且对于在上述实施例中已经描述的结构和连接关系将不会再次加以赘述。

97.在一个可选的实施例中,用于固定固定件32的连接件还包括第一连接板35。具体地,第一连接板35由金属材质制成,并且第一连接板35包括嵌合部和与嵌合部(图中指示出)连接的接触部(图中指示出),其中,接触部为棱状结构,并且在接触部的一侧形成凹陷部,而嵌合部为连接在凹陷部敞口的边缘的凸缘。

98.固定件32的相对的两个延伸边上分别有槽口324,并且槽口324沿纵长方向在其相对的两个侧壁上设置有能够容纳第一连接板35的嵌合部的嵌卡槽,以使第一连接板35的嵌合部能够嵌卡在槽口324的嵌卡槽中,第一连接板35的接触部从槽口324露出,且与顶盖板10接触。将第一连接板35的接触部焊接于顶盖板10上,从而将通过第一连接板35将固定件

32固定于顶盖板10。通过在第一连接板35的接触部上设置凹陷部,能够减小接触部和顶盖板10的叠层厚度,以便于实现第一连接板35与顶盖板10的焊接连接,优选地,接触部的上表面和顶盖板的上表面基本平齐,此时可以采用对缝焊接。

99.另外,在本实施例中,示例性地,下部绝缘件40还可以采用第二连接板43焊接连接在顶盖板10的朝向壳体内部一侧。下部绝缘件40通过第二连接板43与顶盖板10的具体连接方式与上述的固定件32采用第一连接板35焊接连接在顶盖板10的方式相同,故不再加以赘述。另外,在本实施例密封件33只具有呈环形并且为片状的主体。

100.当然,本技术实施例对于固定件32的具体结构并不限制,在其他的实施例中,当第一电极端子31为圆形或者其他形状时,只需要将固定件32的容纳空间对应第一电极端子31的形状设置即可。另外,顶盖板10的背离固定件32的一侧还设置有铆接件12,以便顶盖板10能够通过铆接件12按照与固定件32通过铆接件12连接的方式连接下部绝缘件40。

101.在一个可选的实施例中,端子组件30还可以包括防转部件,如图1和图2所示,在本实施例中,端子组件30处的防转部件为止挡块34,端子组件20处的防转部件为止挡块24。具体地,端子组件30中包括两个止挡块34,两个止挡块34呈圆柱状。第一电极端子31的面向顶盖板10的表面上设置有两个第一凹槽312c,并且固定件32上对应第一凹槽设置有两个过孔322,而顶盖板10的面向第一电极端子31的表面上设置有与过孔322相对的两个第二凹槽13,两个止挡块34分别穿过固定件32的两个过孔322后分别嵌入两个第一凹槽312c和两个第二凹槽13中。

102.由此,通过两个止挡块34能够形成两个固定点在顶盖板10上对第一电极端子31和固定件32进行定位,避免第一电极端子31和固定件32沿顶盖板10的表面相对顶盖板10发生转动。同时,还能够避免第一电极端子31和固定件32相对彼此发生移动,因此设置防转部件还能够保证第一电极端子31和固定件32之间的接合稳定性,防止第一电极端子31和固定件32彼此分离而影响端子组件30的结构稳定。当然,本技术实施例对于止挡块34的数量并不进行限制,在其他的实施例中,端子组件20还可以包括更多个止挡块34。当然,在一些实施例中,止挡块34可以与顶盖板10为一体式结构,或止挡块34与第一电极端子31为一体式结构。

103.另外,本技术实施例对于防转部件的具体结构以及防转部件与第一电极端子31和顶盖板10之间的接合方式并不进行限制。例如,在其他的实施例中,防转部件还可以包括对应设置在第一电极端子31与固定件32之间和固定件32与顶盖板10之间的其他能够彼此配合的凸起和凹槽结构。此外,由于第一电极端子31和固定件32皆为方形,所以也可以只在固定件32和顶盖板10之间对应设置防转部件,以限制固定件32相对于顶盖板10转动。

104.图14是根据本技术再一个实施例的顶盖组件102的分解示意图;图15是图14的顶盖组件102的沿纵向剖切后的剖面结构示意图;图16是图15中的顶盖组件102中的b部分的局部结构放大示意图。如图14至图16所示,本实施例中的顶盖组件102中与上述实施例中的顶盖组件100中相同的部件使用相同的标号,并且对于已经进行说明的结构将不会再次进行赘述。在本实施例中,与上述实施例中不同之处在于,顶盖组件102具有位于顶盖板10上在第二电极端子21和第一电极端子31之间的导电片37以及翻转片36,用于当二次电池内部的压力升高时将电极组件的正极片和负极片短路。为了方便起见,该示例性实施例将主要参照在第一电极端子31侧设置翻转片36和导电片37对本实施例中的顶盖组件101进行说

明。但是本技术的实施例不限于此。

105.端子组件20与上述实施例中的顶盖组件100的端子组件20相同,而端子组件30与上述实施例中的顶盖组件100的端子组件30不同。并且第一电极端子31与顶盖板10之间电绝缘,而端子组件20与顶盖板10之间电连接。示例性地,在本实施例中,端子组件30包括:第一电极端子31、固定件32、密封件33、翻转片36和导电片37。翻转片36被设置在顶盖板10的临近电极引出孔11区域设置的装配孔17中。

106.具体地,顶盖板10的临近电极引出孔11区域设置有装配孔17,装配孔17的孔壁形成有阶梯状沉台。翻转片36具有薄膜式的弯曲部分361、圆周边缘部分362以及凸出部分363,其中,弯曲部分361被构成为朝向壳体内部空间凸起的圆弧;圆周边缘部分362形成在弯曲部分361的外侧,以通过圆周边缘部分362密封连接在装配孔17的沉台处,从而将翻转片36电连接到顶盖板10;凸出部分363从弯曲部分361的大致中心位置向壳体外部凸出。翻转片36被配置为,当壳体内部的压力升高时,翻转片36的弯曲部分361能够翻转并改变为朝向壳体的外部弯曲。

107.在一个可选的实施例中,翻转片36安装在装配孔17中后,其顶面和底面均不超出顶盖板10的顶面和底面(当然是相对二次电池的壳体内部来说)。如此一来,翻转片36的安装不会占用二次电池壳体内部的空间,以便增加二次电池的能量密度,同时也简化了翻转片36的安装。

108.导电片37被电连接到第一电极端子31,在本实施例中,第一电极端子31包括第一端子板311和第二端子板312,其中,第二端子板312同样卡嵌在第一端子板311的朝向顶盖板10一侧表面设置的凹槽中,与第一端子板311形成复合板带,并且第二端子板312覆盖电极引出孔11,只是在本实施例中第一端子板311相比第二端子板312具有更长的纵向长度。而导电片37的材料和第一端子板311的材料具有相同的基体金属,优选地,导电片37和第一端子板311形成为一体,因此,此时将导电片37和第一端子板311构成的整体称为第一端子板311。

109.固定件32具有与第一电极端子31形状相适应的容纳空间,并同时覆盖电极引出孔11和装配孔17,而且固定件32上分别对应电极引出孔11和装配孔17开设有第一通孔321和第二通孔325(如图14所示)。第一电极端子31的外周面至少部分地被固定件32包围,以通过固定件32固定在顶盖板10上。并且部分的固定件32位于第一端子板311和顶盖板10之间,以将顶盖板10和第一电极端子31绝缘地隔开。同时,第二端子板312经由第一通孔321露出于壳体内部,而第一端子板311(也就是一体形成在第一端子板311上的导电片37部分)经由第二通孔325与设置在装配孔17中的翻转片36彼此相对并保持分隔状态。密封件33围绕电极引出孔11设置在第二端子板312和顶盖板10之间,以密封电极引出孔11。

110.由此,当二次电池的壳体内部的压力升高(例如超过预定压力阈值时),翻转片36能够发生变形,即翻转片36的弯曲部分361朝向远离壳体内部空间的方向翻转,使得其上的凸出部分363与第一端子板311接触并电连接,从而使第一电极端子31与和顶盖板10电连接的第二电极端子21维持短路状态。因此通过翻转片36响应壳体内部的压力增加变形与导电片37(也就是本实施例中的第一端子板311)电连接,能够将电极组件中的正极片和负极片相互短路。而由于发生短路时,在正极片和负极片之间瞬间(或者基本上瞬间)会产生很大的电流,因此电极组件被放电。

111.当然,翻转片36还可以通过其他的方式附接于顶盖板10,只要是翻转片36在二次电池内的压力增加时,能够通过变形实现与导电片37接触并电连接即可。

112.此外,在本实施例中的顶盖组件102中,下部绝缘件40与上述实施例中的顶盖组件100中的下部绝缘件40不同之处在于,本实施例中的下部绝缘件40为分体结构,以使防爆阀组件16从下部绝缘件40的两个部分之间的空隙部分朝向壳体内部露出。由此能够通过分体结构的下部绝缘件40保持顶盖板10与壳体内部的电极组件以及接线板之间的绝缘状态,并能够节省材料。

113.图17是根据本技术又一个实施例的顶盖组件103的立体结构的分解示意图;图18是图17的顶盖组件103的沿纵向剖切后的剖面结构示意图;

114.图19是图18的顶盖组件103中的c部分的局部结构放大示意图。如图17至图19所示,本实施例中的顶盖组件103中与上述实施例中的顶盖组件102中相同的部件使用相同的标号,并且对于已经进行说明的结构将不会再次进行赘述。在本实施例中,与上述实施例中不同之处在于,导电片37和第一电极端子31中的第一端子板311为分体结构。为了方便起见,该示例性实施例将主要参照在第一电极端子31侧设置翻转片36和导电片37对本实施例中的顶盖组件102进行说明。但是本技术的实施例不限于此。在本实施例中,端子组件30同样包括第一电极端子31、固定件32、密封件33、翻转片36以及导电片37,其中,翻转片36的在装配孔17中的安装方式与上述实施例的顶盖组件102中的翻转片36的安装方式相同,同时密封件33的设置方式与上述实施例的顶盖组件101中的密封件33的设置方式相同,故不再加以赘述。

115.具体地,导电片37被电连接到第一电极端子31。在本实施例中,第一电极端子31同样包括第一端子板311和第二端子板312,其中,第一端子板311和第二端子板312分别为板状体,并且第一端子板311和第二端子板312彼此仅通过一侧面贴合连接。导电片37与第一电极端子31电连接。

116.固定件32具有分别与第一电极端子31和导电片37对应的容纳空间,并同时覆盖电极引出孔11和装配孔17,而且固定件32上分别对应电极引出孔11和装配孔17开设有第一通孔321和第二通孔325(如图17所示)。固定件32被构成为阶梯状,其中,固定件32用于固定第一电极端子31的部分比用于固定导电片37的部分更靠近顶盖板10。第一电极端子31和导电片37分别卡嵌在对应的容纳空间中,以使第一电极端子31和导电片37的外周面分别至少部分地被固定件32包围,并通过固定件32同时固定在顶盖板10的同一侧。同时,第二端子板312经由第一通孔321露出于壳体内部,而导电片37经由第二通孔325与设置在装配孔17中的翻转片36彼此相对并保持分隔状态。导电片37通过沿边缘延伸设置的凸边搭接于第一电极端子31,以实现与第一电极端子31之间的电连接。由于翻转片36设置在装配孔17中,第一电极端子31和导电片37同时位于顶盖板10的远离壳体内部的一侧,所以顶盖组件103上设置的结构均不会占用壳体的内部空间,从而能够提高二次电池的能量密度。

117.由此,当二次电池的壳体内部的压力升高(例如超过预定压力阈值时),翻转片36能够发生变形,即翻转片36的弯曲部分361朝向远离壳体内部空间的方向弯曲,使得其上的凸出部分363与第一端子板311接触并电连接,从而使第一电极端子31与和顶盖板10电连接的第二电极端子21维持短路状态。

118.在一个可选的实施例中,如图17至19所示,顶盖板10围绕电极引出孔11设置有下

沉部18,以使用于固定第一电极端子31部分的固定件32以及第一电极端子31能够被一同放置在下沉部18中。由此,导电片37的背离顶盖板10的表面凸出于第一电极端子31的背离顶盖板10的表面。而且部分的固定件32位于第一电极端子31和顶盖板10之间、导电片37和顶盖板10之间,以将第一电极端子31和导电片37分别与顶盖板10绝缘地隔开。因此,通过在顶盖板10上设置下沉部18,使得第一电极端子31在与汇流排(图中未示出)连接后,在远离顶盖板10的一侧,汇流排能够与导电片37的表面大致平齐。因此能够减少由二次电池构成的模组在电池包中所占用的空间,从而能够为二次电池的高度预留出更多的设置空间,所以能够提高二次电池的能量密度,同时还能够便于对电池包中的排线进行合理布置。

119.当然,翻转片36还可以通过其他的方式附接于顶盖板10,只要是翻转片36在二次电池内的压力增加时,能够通过变形实现与导电片37接触并电连接即可。

120.另外,在本实施例中,端子组件20中的第二电极端子21与顶盖板10为一体式结构,也就是说,可体内的电极组件中的正极片直接电连接至顶盖板10,从而由顶盖板10充当端子组件20中的第二电极端子21与汇流排连接。

121.图20是根据本技术一个具体示例中的端子组件30部分的局部结构剖面示意图。由于本实施例中的顶盖组件的整体结构与上述实施例中的顶盖组件100的结构类似,故图20仅仅示意出端子组件30部分的局部结构,所以在本实施例中与上述顶盖组件100中相同的部件采用相同的标号,并且对于在上述实施例中已经描述的结构和连接关系将不会在本实施例中再次加以赘述。

122.在本实施例中,连接件为一体地形成在固定件32上的倒扣326,对应地,在顶盖板10上设置有与倒扣326相适应的倒扣孔(图中未指示出)。具体地,可以围绕电极引出孔11周围设置多个倒扣孔,且倒扣孔的孔径沿固定件32至顶盖板10的方向递增(这里所说的递增并不是要求倒扣孔的孔径沿固定件32至顶盖板10的方向是依次增加的,而是指倒扣孔的远离固定件32的一端的孔径大于倒扣孔的靠近固定件32的一端的孔径,也就是说倒扣孔的下侧孔径大于倒扣孔的上侧孔径,从而实现倒扣和倒扣孔彼此的卡嵌配合作用即可)。对应地,固定件22的面向顶盖板10一侧表面设置有能够与该倒扣孔形状相适应的倒扣326。由此,即可通过固定件32上设置的倒扣326和顶盖板10上设置的倒扣孔彼此卡嵌配合,将固定件32固定于顶盖板10。

123.另外,根据本技术的一个实施例,还提供了一种二次电池(图中未示出),其包括:壳体、上述任一实施例中顶盖组件以及电极组件,其中,壳体具有开口;电极组件容纳在壳体中;顶盖组件覆盖壳体的开口,以将电极组件封闭在壳体中。

124.另外,根据本技术的另一个实施例,还提供了一种电池模组(图中未示出),其包括汇流排和上述的二次电池,并且汇流排被焊接到二次电池中的顶盖组件的第一端子板311。由于二次电池和电池模组包括上述任一实施例中的顶盖组件,所以具有与顶盖组件相同的优点,故不再加以赘述。

125.在一个可选的实施例中,为了便于将多个二次电池串联或者并联连接,汇流排的材料和第一端子板311的材料具有相同的基体金属。

126.本技术可以以其他的具体形式实现,而不脱离其精神和本质特征。因此,当前的实施例在所有方面都被看作是示例性的而非限定性的,本技术的范围由所附权利要求而非上述描述定义,并且,落入权利要求的含义和等同物的范围内的全部改变从而都被包括在本

申请的范围之中。并且,在不同实施例中出现的不同技术特征可以进行组合,以取得有益效果。本领域技术人员在研究附图、说明书及权利要求书的基础上,应能理解并实现所揭示的实施例的其他变化的实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1