一种锂离子电池正极浆料用分散剂的制作方法

1.本发明涉及锂离子电池技术领域,具体涉及一种锂离子电池正极浆料用分散剂。

背景技术:

2.锂离子电池是一种高新技术产品,与镍镉、镍氢电池相比,锂离子电池具有电压高、比能量大、循环寿命长、安全性能好、自放电小、无记忆效应、可快速充放电、工作温度范围宽等诸多优点。磷酸铁锂锂离子电池在电动工具、储能、电动汽车上得到了大量开发与应用。

3.传统的磷酸铁锂电极主要由集流体及附着其上的电极材料组成,集流体为铝,电极材料层主要由活性物质、导电添加剂和粘结剂组成,其制备方法一般为:将磷酸铁锂、粘结剂和导电剂均加入有机溶剂中,搅拌均匀后制成电极浆料,然后将电极浆料通过挤压涂布或转移涂布的方法涂覆在铝箔上,再经过干燥和冷压得到磷酸铁锂电极。

4.对于颗粒度较大(微米级以上)的磷酸铁锂采用上述方法制备电极,可以使得磷酸铁锂均匀分散,而且整个电极具有较好的导电性。然而对于纳米级磷酸铁锂材料而言,同等重量下纳米级的磷酸铁锂颗粒比微米级以上的磷酸铁锂颗粒更多,分散更难,且同等数量的导电剂(与采用微米级以上的硫酸铁锂制备的电极中使用的导电剂数量相同)无法在纳米级磷酸铁锂颗粒之间形成良好的导电效果,而增加导电剂数量又会相应的减少活性物质(即磷酸铁锂)数量,从而导致磷酸铁锂电池能力密度的降低。

5.对于提高电池容量,通常有以下两种方法:一是提高电极活性物质的比容量;二是提高电极活性物质在电极材料中的比例,即降低其他物质如粘结剂、导电剂等的含量、或是增加电极材料的固含量,减少溶剂的使用量。电极活性物质的比容量是电极活性物质本身的特性,需要通过对电极活性物质进行改进才能实现电极活性物质比容量的提高,该方法往往对技术有较高要求。目前常用的方法是通过降低导电剂在电极材料中的含量、提高电极活性物质的含量或是增加电极材料的固含量,减少溶剂的使用量。而电极材料固含量增加、溶剂量的减少往往导致电极材料粘度增大,使得电极浆料流动性减少,又会导致电性能的下降。如何均衡两者的关系,有效提高电池容量,是本领域亟待解决的问题。

6.如何解决现有技术中存在的如上问题,是本领域技术人员亟待解决的问题。

技术实现要素:

7.发明目的:本发明的目的在于提供一种锂离子电池正极浆料用分散剂,使得由本发明的分散剂制得的正极浆料具有较高的固体含量、较小的粘度,使用较少的溶剂时即可分散均匀,具有较好的柔韧性,能够在涂布后,克服褶皱、断带或划痕漏箔的问题。

8.技术方案:为了解决现有技术中存在的问题,本发明提供一种锂离子电池正极浆料用分散剂,以总重量为100wt%计,分散剂包括如下组分:5~15wt%(例如5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%)的a组分、15~60wt%(例如15wt%、17wt%、18wt%、20wt%、22wt%、24wt%、25wt%、26wt%、28wt%、

30wt%、32wt%、34wt%、35wt%、36wt%、38wt%、40wt%、42wt%、44wt%、45wt%、46wt%、48wt%、50wt%、52wt%、54wt%、56wt%、58wt%、60wt%)的含梳状结构的聚醚型聚氨酯、0.01~1wt%(例如0.01wt%、0.05wt%、0.1wt%、0.12wt%、0.14wt%、0.16wt%、0.18wt%、0.2wt%、0.25wt%、0.3wt%、0.35wt%、0.4wt%、0.45wt%、0.5wt%、0.55wt%、0.6wt%、0.65wt%、0.7wt%、0.75wt%、0.8wt%、0.85wt%、0.9wt%、0.95wt%、1wt%)的b组分、0.001~0.1wt%(例如0.001wt%、0.004wt%、0.006wt%、0.008wt%、0.01wt%、0.05wt%、0.1wt%)的c组分,余量为有机溶剂,

9.其中,

10.a组分选自聚乙烯吡咯烷酮、聚丙烯酸胺、羟乙基纤维素和聚氧乙烯类共聚物中的一种或至少两种的组合;

11.b组分选自己二胺、叔胺和乙醇胺中的一种或至少两种的组合;以及

12.c组分选自聚硅氧烷、聚醚化合物、改性有机硅中的一种或至少两种的组合。

13.在本发明的一些实施方案中,a组分优选为聚乙烯吡咯烷酮。

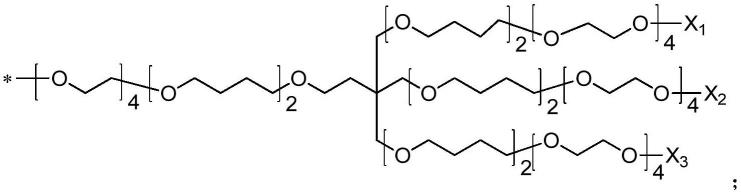

14.在本发明的一些实施方案中,含梳状结构的聚醚型聚氨酯为通式i所示化合物:

[0015][0016]

其中,

[0017]

n表示0~100(例如0、1、2、3、4、5、6、7、8、9、10、12、14、16、18、20、22、24、26、28、30、32、34、36、38、40、42、44、46、48、50、52、54、56、58、60、62、64、66、68、70、72、74、76、78、80、82、84、86、88、90、92、94、96、98、100)的整数;

[0018]

a1表示h原子、含有1~5(例如1个、2个、3个、4个、5个)个碳原子的烷基、含有1~4(例如1个、2个、3个、4个)个碳原子的烷氧基、或含有2~5(例如2个、3个、4个、5个)个碳原子的烯基;

[0019]

a2表示

[0020]

a3表示

[0021]

x1、x2和x3各自独立地表示各自独立地表示

[0022]

**表示所键结的结构中的连接位点。

[0023]

本发明通式i所示的聚氨酯化合物具有梳状结构,末端为聚四氢呋喃和聚乙二醇嵌段共聚物形成的多支链结构,形成了固体颗粒之间进一步凝聚的空间阻力,另外其极性结构与溶剂具有更强的亲和力,增加了固体粒子被溶剂润湿的程度。将其与本发明a组分、b组分和c组分组合后作为分散剂应用于正极浆料中时,能够起到很好的分散效果,极大地降低正极浆料的粘度,可以改善正极浆料涂布时的均匀性和柔韧性,涂布时不会产生打皱、断带、漏箔的问题。

[0024]

在本发明的一些实施方案中,b组分优选为乙醇胺。

[0025]

在本发明的一些实施方案中,c组分优选为聚硅氧烷。

[0026]

在本发明的一些实施方案中,在分散剂中,有机溶剂选自n-甲基吡咯烷酮、碳酸二甲酯、碳酸二乙酯、乙酸乙酯、丙酸甲酯中的一种或至少两种的组合,优选地,有机溶剂为n-甲基吡咯烷酮。

[0027]

在本发明的一些实施方案中,锂离子电池正极浆料用分散剂,以总重量为100wt%计,分散剂包括如下组分:5~15wt%的聚乙烯吡咯烷酮、15~60wt%的含梳状结构的聚醚型聚氨酯、0.01~1wt%的乙醇胺、0.001~0.1 wt%的聚硅氧烷,余量为有机溶剂。

[0028]

在本发明的一些实施方案中,锂离子电池正极浆料用分散剂,以总重量为100wt%计,分散剂包括如下组分:5~15wt%的聚乙烯吡咯烷酮、15~60wt%的通式i所示含梳状结构的聚醚型聚氨酯、0.01~1wt%的乙醇胺、0.001~0.1 wt%的聚硅氧烷,余量为有机溶剂:

[0029][0030]

其中,

[0031]

n表示0~100;

[0032]

a1表示h原子、含有1~5个碳原子的烷基、含有1~4个碳原子的烷氧基、或含有2~5个碳原子的烯基;

[0033]

a2表示

[0034]

a3表示

[0035]

x1、x2和x3各自独立地表示各自独立地表示

[0036]

*表示所键结的结构中的碳原子。

[0037]

在本发明的一些实施方案中,a2表示

[0038]

在本发明的一些实施方案中,x1、x2和x3各自独立地表示

[0039]

本发明另一方面提供一种包含本发明分散剂的正极浆料,由固体干料和有机溶剂混合而成。

[0040]

在本发明的一些实施方案中,以总重量为100wt%计,正极浆料中固体干料包括85

~98wt%(例如85wt%、86wt%、87wt%、88wt%、89wt%、90wt%、91wt%、92wt%、93wt%、94wt%、95wt%、96wt%、97wt%、98wt%)的磷酸铁锂、0.5~8wt%(例如0.5wt%、0.8wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%、7.5wt%、8wt%)的导电剂、0.1~1wt%(例如0.1wt%、0.12wt%、0.14wt%、0.16wt%、0.18wt%、0.2wt%、0.25wt%、0.3wt%、0.35wt%、0.4wt%、0.45wt%、0.5wt%、0.55wt%、0.6wt%、0.65wt%、0.7wt%、0.75wt%、0.8wt%、0.85wt%、0.9wt%、0.95wt%、1wt%)的分散剂、以及1~8wt%(例如1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%、5.5wt%、6wt%、6.5wt%、7wt%、7.5wt%、8wt%)的粘结剂。

[0041]

在本发明的一些实施方案中,正极浆料中有机溶剂的重量为正极浆料总重量的35~50wt%(例如35wt%、36wt%、37wt%、38wt%、39wt%、40wt%、41wt%、42wt%、43wt%、44wt%、45wt%、46wt%、47wt%、48wt%、49wt%、50wt%)。

[0042]

在本发明中,在正极浆料中,固含量越高,越有利于提高电池容量。且本发明的分散剂应用于正极浆料中时,在确保固含量高的同时,还能具有较小的粘度,且涂布后,能够克服褶皱、断带或是划痕漏箔的问题,适用于工业使用。

[0043]

在本发明的一些实施方案中,导电剂选自石墨导电剂、导电炭黑、石墨烯和金属粉末中的一种或至少两种的组合,优选地,石墨导电剂选自ks-6、ks-15、sfg-6、sfg-15中的一种或至少两种的组合,优选地,导电炭黑包括乙炔黑、super p、super s、350g、碳纤维、碳纳米管、科琴黑、活性炭中的一种或至少两种的组合,优选地,金属粉末选自锌粉、铜粉、铝粉、银粉、金粉、钨粉、锡粉中的一种或至少两种的组合。

[0044]

在本发明的一些实施方案中,粘结剂选自聚偏氟乙烯、羧甲基纤维素钠、丁苯橡胶、海藻酸钠、聚丙烯酸和聚环氧乙烷中的一种或至少两种的组合。

[0045]

在本发明的一些实施方案中,粘结剂选自分子量为60万~100万的聚偏氟乙烯。

[0046]

在本发明的一些实施方案中,在正极浆料中,有机溶剂选自n-甲基吡咯烷酮、碳酸二甲酯、碳酸二乙酯、乙酸乙酯、丙酸甲酯中的一种或至少两种的组合,优选为n-甲基吡咯烷酮。

[0047]

本发明中,正极浆料可以通过将磷酸铁锂、导电剂、分散剂和粘结剂在溶剂中混合均匀,通过搅拌和/或超声分散的方式分散均匀。搅拌可为常规的机械搅拌、磁力搅拌或用剪切分散乳化机搅拌。磷酸铁锂、导电剂、分散剂、粘结剂和溶剂的混合顺序没有特别的限制,可以是先将导电剂、粘结剂和溶剂混合均匀,再加入磷酸铁锂,最后加入分散剂使混合均匀,也可以是先将磷酸铁锂、导电剂和粘结剂混合均匀,再加入溶剂,最后加入分散剂使混合均匀。搅拌可以采用一级搅拌和二级搅拌,一级搅拌的速度为100-500转/分钟,搅拌时间为5-30分钟,二级搅拌的速度大于或等于2000转/分钟,搅拌时间为10-300分钟。

[0048]

有益效果:由本发明的分散剂制得的正极浆料具有较高的固体含量以及较小的粘度,与现有技术相比,当正极浆料中固含量相当时,本发明的正极浆料具有更小的粘度,当正极浆料中粘度相当时,本发明的正极浆料具有更高的固含量,较短的时间内即可制成,可使用相对较少的溶剂即可实现正极浆料的均匀分散,有效节省生产制程的时间,提高生产效率;另外,使用本发明的分散剂分散得到的正极浆料在涂布后,有效克服了褶皱、断带或是划痕漏箔的问题,具有较好的柔韧性,适用于工业生产,并且将本发明的分散剂加入到含

有市售粘结剂的混合浆料中也能够有效改善其粘度。

具体实施方式

[0049]

以下将结合具体实施方案来说明本发明。需要说明的是,下面的实施例为本发明的示例,仅用来说明本发明,而不用来限制本发明。在不偏离本发明主旨或范围的情况下,可进行本发明构思内的其他组合和各种改良。

[0050]

本发明通式i结构的聚醚型聚氨酯合成方法包含如下步骤:

[0051]

步骤1.中间体z-1的化合物的合成:

[0052][0053]

将1mol异佛尔酮二异氰酸酯(ipdi)在300ml四氢呋喃中充分溶剂,氮气环境下,加入0.5g二月桂酸二丁基锡,控温30℃,将1mol的丙烯酸羟乙酯在2~3h内匀速滴加到反应体系中,控温30℃,滴定法监测nco反应完全。洗脱溶剂,产物溶于正己烷与无水乙酸乙酯的混合溶剂中(正己烷与无水乙酸乙酯的重量比为4:1),过柱分离,旋蒸,得到z-1的化合物。

[0054]

步骤2.中间单体z-2的化合物的合成:

[0055][0056]

将1mol c-1的化合物(采购于万华化学集团股份有限公司)在1000ml无水四氢呋喃中中分溶解,加入3.1mol对异丙基苯基异氰酸酯,氮气环境下,加入0.1g二月桂酸二丁基锡,控温25℃,滴定法监测nco反应完全。洗脱溶剂,产物溶于正己烷与无水乙酸乙酯的混合溶剂中(正己烷与无水乙酸乙酯的重量比为4:1),过柱分离,旋蒸,得到z-2的化合物。

[0057]

[0058]

步骤3.通式i的化合物的合成:

[0059]

将100g z-1的化合物、1g偶氮二异丁腈在100g甲苯中充分溶解,作为待滴定液d。将100g甲苯加入到反应瓶中,搅拌下控温70℃,将待滴定液d在3~4h内匀速滴加到反应体系中,在70℃下反应1h,红外检测1640cm-1

处吸收峰消失后,反应完全,得到z-3的化合物:

[0060][0061]

控制体系温度为25~35℃,加入z-2的化合物,室温反应48 h,滴定法监测nco反应完全,洗脱溶剂,得到i-1的化合物:

[0062][0063]

如下实施例分别使用具体的组分量制备属于本发明的正极浆料用分散剂,未列举的属于本发明范围内的分散剂具有相同的使用效果。

[0064]

实施例1

[0065]

以总重量为100wt%计,分散剂包括5wt%的聚乙烯吡咯烷酮、15wt%的式i-1的聚醚型聚氨酯、0.08wt%的乙醇胺、0.01wt%的聚硅氧烷在79.91wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂1。

[0066]

实施例2

[0067]

以总重量为100wt%计,分散剂包括10wt%的聚乙烯吡咯烷酮、20wt%的式i-1的聚醚型聚氨酯、0.1wt%的乙醇胺、0.02wt%的聚硅氧烷在69.88wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂2。

[0068]

实施例3

[0069]

以总重量为100wt%计,分散剂包括15wt%的聚乙烯吡咯烷酮、35wt%的式i-1的聚醚型聚氨酯、0.15wt%的乙醇胺、0.01wt%的聚硅氧烷在49.84wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂3。

[0070]

实施例4

[0071]

以总重量为100wt%计,分散剂包括5wt%的聚乙烯吡咯烷酮、40wt%的式i-1的聚醚型聚氨酯、0.1wt%的乙醇胺、0.02wt%的聚硅氧烷在54.88wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂4。

[0072]

实施例5

[0073]

以总重量为100wt%计,分散剂包括10wt%的聚乙烯吡咯烷酮、50wt%的式i-1的聚醚型聚氨酯、0.15wt%的乙醇胺、0.01wt%的聚硅氧烷在39.84wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂5。

[0074]

实施例6

[0075]

以总重量为100wt%计,分散剂包括15wt%的聚乙烯吡咯烷酮、60wt%的式i-1的聚醚型聚氨酯、0.1wt%的乙醇胺、0.02wt%的聚硅氧烷在24.88wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂6。

[0076]

实施例7

[0077]

以总重量为100wt%计,分散剂包括5wt%的聚乙烯吡咯烷酮、25wt%的式i-1的聚醚型聚氨酯、0.2wt%的乙醇胺、0.01wt%的聚硅氧烷在69.79wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂7。

[0078]

实施例8

[0079]

以总重量为100wt%计,分散剂包括10wt%的聚乙烯吡咯烷酮、30wt%的式i-1的聚醚型聚氨酯、0.4wt%的乙醇胺、0.02wt%的聚硅氧烷在59.58wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂8。

[0080]

实施例9

[0081]

以总重量为100wt%计,分散剂包括15wt%的聚乙烯吡咯烷酮、45wt%的式i-1的聚醚型聚氨酯、0.5wt%的乙醇胺、0.02wt%的聚硅氧烷在39.48wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂9。

[0082]

实施例10

[0083]

以总重量为100wt%计,分散剂包括10wt%的聚丙烯酸胺、20wt%的式i-1的聚醚型聚氨酯、0.1wt%的乙醇胺、0.02wt%的聚硅氧烷在69.88wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂10。

[0084]

实施例11

[0085]

以总重量为100wt%计,分散剂包括10wt%的聚乙烯吡咯烷酮、20wt%的式i-1的聚醚型聚氨酯、0.1wt%的己二胺、0.02wt%的聚硅氧烷在69.88wt%的n-甲基吡咯烷酮中充分混合均匀,得到本实施例的分散剂11。

[0086]

实施例12

[0087]

以总重量为100wt%计,分散剂包括10wt%的聚乙烯吡咯烷酮、20wt%的式i-1的聚醚型聚氨酯、0.1wt%的乙醇胺、0.02wt%的聚硅氧烷在69.88wt%的碳酸二甲酯中充分混合均匀,得到本实施例的分散剂12。

[0088]

对比例1

[0089]

以总重量为100wt%计,分散剂包括30wt%的聚乙烯吡咯烷酮、0.1wt%的乙醇胺、0.02wt%的聚硅氧烷在69.88wt%的n-甲基吡咯烷酮中充分混合均匀,得到本对比例的分散剂13。

[0090]

为说明本发明分散剂的分散效果,将实施例1~12制得的分散剂加入市售粘结剂-n-甲基吡咯烷酮的混合浆料中(例如hsv900-n-甲基吡咯烷酮混合浆料、苏威5130-n-甲基吡咯烷酮混合浆料),检测加入本发明分散剂之后混合浆料的粘度值,并观察是否有颜色变化。

[0091]

其中,各实施例中各组分重量比保持一致,粘结剂和分散剂的总重量与n-甲基吡咯烷酮的重量比为1:49。

[0092]

表1粘度值以及颜色变化检测结果

[0093][0094]

其中,

[0095]

粘度的检测方法:将待测样在25℃恒温水浴内恒温1h,使用ndj-5s数字旋转粘度计检测,其中,转子:4号;转速:6rpm,检测温度:25℃。

[0096]

由表1的检测结果可知,将本发明的分散剂加入到市售的粘结剂-n-甲基吡咯烷酮混合浆料中时,能够有效改善混合浆料的粘度,当a组分优选为聚乙烯吡咯烷酮、b组分优选

为乙醇胺、溶剂优选为n-甲基吡咯烷酮时,其粘度值具有较大的改善,效果改善显著。而对比例1制得的分散剂13仅能微小改善市售粘结剂-n-甲基吡咯烷酮混合浆料的粘度,效果改善不显著,由此可知,本发明的分散剂具有优异的分散效果,可显著改善混合浆料的粘度。

[0097]

如下实施例分别使用具体的组分量制备属于本发明的正极浆料,未列举的属于本发明范围内的正极浆料具有相同的使用效果。

[0098]

实施例13

[0099]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.75wt%)。以总重量为100wt%计:正极浆料中固体干料包括94.75wt%的磷酸铁锂、2.5wt%的super p、0.15wt%的分散剂2以及2.6wt%的聚偏氟乙烯。

[0100]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂2后以2000转/分钟搅拌70分钟,得到正极浆料1。

[0101]

实施例14

[0102]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.9wt%)。以总重量为100wt%计:正极浆料中固体干料包括94.1wt%的磷酸铁锂、2.8wt%的super p、0.2wt%的分散剂3以及2.9wt%的聚偏氟乙烯。

[0103]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂3后以2000转/分钟搅拌60分钟,得到正极浆料2。

[0104]

实施例15

[0105]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.7wt%)。以总重量为100wt%计:正极浆料中固体干料包括93.9wt%的磷酸铁锂、2.9wt%的super p、0.3wt%的分散剂4以及2.9wt%的聚偏氟乙烯。

[0106]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂4后以2000转/分钟搅拌70分钟,得到正极浆料3。

[0107]

实施例16

[0108]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.7wt%)。以总重量为100wt%计:正极浆料中固体干料包括93.75wt%的磷酸铁锂、3wt%的super p、0.25wt%的分散剂5以及3wt%的聚偏氟乙烯。

[0109]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂5后以2000转/分钟搅拌70分钟,得到正极浆料4。

[0110]

实施例17

[0111]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡

咯烷酮的重量为正极浆料总重量的41.75wt%)。以总重量为100wt%计:正极浆料中固体干料包括94.75wt%的磷酸铁锂、2.5wt%的super p、0.15wt%的分散剂10以及2.6wt%的聚偏氟乙烯。

[0112]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂10后以2000转/分钟搅拌120分钟,得到正极浆料5。

[0113]

实施例18

[0114]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.9wt%)。以总重量为100wt%计:正极浆料中固体干料包括94.1wt%的磷酸铁锂、2.8wt%的super p、0.2wt%的分散剂11以及2.9wt%的聚偏氟乙烯。

[0115]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂11后以2000转/分钟搅拌140分钟,得到正极浆料6。

[0116]

实施例19

[0117]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.7wt%)。以总重量为100wt%计:正极浆料中固体干料包括93.9wt%的磷酸铁锂、2.9wt%的super p、0.3wt%的分散剂12以及2.9wt%的聚偏氟乙烯。

[0118]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂12后以2000转/分钟搅拌150分钟,得到正极浆料7。

[0119]

实施例20

[0120]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的37.35wt%)。以总重量为100wt%计:正极浆料中固体干料包括94.1wt%的磷酸铁锂、2.8wt%的super p、0.2wt%的分散剂3以及2.9wt%的聚偏氟乙烯。

[0121]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂3后以2000转/分钟搅拌160分钟,得到正极浆料8。

[0122]

实施例21

[0123]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的35.8wt%)。以总重量为100wt%计:正极浆料中固体干料包括93.75wt%的磷酸铁锂、3wt%的super p、0.25wt%的分散剂4以及3wt%的聚偏氟乙烯。

[0124]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂4后以2000转/分钟搅拌170分钟,得到正极浆料9。

[0125]

对比例2

[0126]

磷酸铁锂电池正极浆料由固体干料和n-甲基吡咯烷酮混合而成(其中,n-甲基吡咯烷酮的重量为正极浆料总重量的41.7wt%)。以总重量为100wt%计:正极浆料中固体干料包括93.75wt%的磷酸铁锂、3wt%的super p、0.25wt%的分散剂13以及3wt%的聚偏氟乙烯。

[0127]

将聚偏氟乙烯、super p在n-甲基吡咯烷酮中以400转/分钟搅拌20分钟,加入磷酸铁锂以200转/分钟搅拌10分钟,再加入分散剂13后以2000转/分钟搅拌270分钟,得到正极浆料10。

[0128]

由实施例13~21制备的正极浆料1~9与对比例2制备的正极浆料10对比可以看出,由本发明的分散剂制得的正极浆料使用较少的溶剂即可分散均匀,较短的时间内即可制成。

[0129]

分别检测正极浆料1~10的固含量及粘度,其检测结果如表2所示。

[0130]

表2正极浆料1~10的固含量及粘度

[0131] 固含量(%)粘度(mpa.s)实施例1358.19078实施例1457.98869实施例1558.29106实施例1658.19085实施例1758.19445实施例1857.99558实施例1958.29668实施例2062.513895实施例2164.114057对比例258.114327

[0132]

其中,

[0133]

固含量的检测方法:样品在120℃烘干4h后的重量与样品烘干前的重量比值的百分数;

[0134]

粘度的检测方法:将待测样在25℃恒温水浴内恒温1h,使用ndj-5s数字旋转粘度计检测,其中,转子:4号;转速:6rpm,检测温度:25℃。

[0135]

由实施例16和对比例2的对比可知,使用本发明的分散剂制得的正极浆料与对比例2制得的正极浆料具有相同固含量,但本发明实施例2的分散剂制得的正极浆料明显具有更小的粘度;而由实施例21与对比例2的对比可知,当本发明的分散剂制得的正极浆料与对比例2制得的正极浆料的粘度相当时,本发明的分散剂制得的正极浆料具有相对较高的固含量,可使用相对较少的溶剂实现正极浆料的均匀分散。

[0136]

由实施例17与实施例13的对比,实施例18与实施例14的对比以及实施例19与实施例15的对比可知,当a组分优选为聚乙烯吡咯烷酮、b组分优选为乙醇胺,以及有机溶剂为n-甲基吡咯烷酮时,本发明制得的正极浆料在具有相同的固含量时,具有更佳的粘度。

[0137]

综上,与现有技术相比,当正极浆料中固含量相当时,本发明的正极浆料具有更小的粘度,当正极浆料中粘度相当时,本发明的正极浆料具有更高的固含量。即本发明的分散剂制得的正极浆料同时具有较小的粘度以及较高的固含量。

[0138]

将正极浆料1~10涂布在正极片上,烘干,制得正极片芯,观察芯片表面是否存在褶皱、断带或是划痕漏箔的问题,其检测结果如表3所示。

[0139]

表3涂布效果检测结果

[0140] 褶皱断带划痕漏箔实施例13√√√实施例14√√√实施例15√√√实施例16√√√实施例17√√√实施例18√√√实施例19√√√实施例20√√√实施例21√√√对比例2√√

×

[0141]

注:合格为“√”,不合格为

“×”

。

[0142]

由表3结果可知,本发明的分散剂应用于正极浆料中,涂布后效果良好,不存在褶皱、断带或是划痕漏箔的问题,具有较好的柔韧性。

[0143]

综上,由本发明的分散剂制得的正极浆料具有较高的固体含量以及较小的粘度,可使用相对较少的溶剂实现正极浆料的均匀分散,有效节省生产制程的时间,提高生产效率;另外,使用本发明的分散剂分散得到的正极浆料在涂布后,可有效克服褶皱、断带或是划痕漏箔的问题,具有较好的柔韧性,适用于工业生产,将本发明的分散剂加入到市售的粘结剂-n-甲基吡咯烷酮混合浆料中,能够有效改善其粘度。

[0144]

以上实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人了解本发明内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所做的等效变化或修饰,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1