锂离子电池、负极材料、负极填充剂及其制备工艺的制作方法

1.本发明涉及锂离子电池的技术领域,特别是涉及一种锂离子电池、负极材料、负极填充剂其制备工艺。

背景技术:

2.锂离子电池的极片是由活性材料、粘结剂、导电剂层组成。由于负极材料在充放电过程存在较大的膨胀和收缩,尤其是硅负极材料,导致活性材料颗粒破碎,导电网络和粘结网络失效,最终会导致电池极化增加、循环劣化及使用寿命减少等问题。一般的锂离子电池的改善膨胀的方法是在负极活性材料表面形成一层包覆结构,形成一种核壳结构,该核壳结构与活性材料之间存在一定空间,给予活性材料一定的缓冲空间,在使用过程中,锂离子电池的电解液会存在消耗和减少,导致锂离子电池的电解液不足,进而导致锂离子电池极化增加,循环迅速衰减及析锂问题。

技术实现要素:

3.本发明的目的是克服现有技术中的不足之处,提供一种解决锂离子电池极化增加,循环迅速衰减及析锂问题的锂离子电池、负极材料、负极填充剂及其制备工艺。

4.本发明的目的是通过以下技术方案来实现的:

5.一种负极材料的负极填充剂,包括:

6.弹性壳体膜,所述弹性壳体膜的外表面形成有孔体,所述弹性壳体膜内形成有中空腔体,所述孔体与所述中空腔体连通,所述弹性壳体膜的内壁形成有除水涂层;

7.包覆于所述弹性壳体膜的表面的导电剂层。

8.在其中一个实施例中,所述孔体的数目为多个,多个所述孔体均与所述中空腔体连通。

9.在其中一个实施例中,所述弹性壳体膜为球形结构。

10.在其中一个实施例中,所述弹性壳体膜的粒径为50nm~5μm。

11.在其中一个实施例中,所述弹性壳体膜的材料为聚丙乙烯、热塑性聚酯弹性体、热塑性聚氨酯弹性体橡胶、聚烯烃热塑性弹性体、聚苯乙烯、苯乙烯一异戊二烯一苯乙烯、苯乙烯系热塑性弹性体、硅胶、聚四氟乙烯、碳材料中的至少一种。

12.在其中一个实施例中,所述导电剂层的材料为导电碳、导电石墨、石墨烯、碳纳米管、导电纤维中的至少一种。

13.在其中一个实施例中,所述除水涂层的材料为氧化铝、氧化镁、氧化钡、锂碳酸盐、钙碳酸盐、硅铝酸盐、酰胺类、异氰酸酯中的至少一种。

14.一种负极材料的负极填充剂的制备工艺,包括:

15.制备弹性壳体膜,所述弹性壳体膜的外表面形成有孔体,所述弹性壳体膜内形成有与所述孔体连通的中空腔体;

16.将所述弹性壳体膜浸泡于除水涂层溶液中,使所述弹性壳体膜内壁形成有除水涂

层,形成负极填充剂半成品;

17.对所述负极填充剂半成品进行段切及打磨操作,以制备形成球形颗粒结构;

18.于所述球形颗粒结构的表面包覆成型出导电剂层。

19.一种负极材料,包括上述任一实施例所述的负极材料的负极填充剂。

20.一种锂离子电池,包括上述实施例所述的负极材料。

21.与现有技术相比,本发明至少具有以下优点:

22.1、上述的负极材料的负极填充剂,由于弹性壳体膜的外表面形成有孔体,且弹性壳体膜内形成有中空腔体,在锂离子电池发生膨胀时,负极填充剂的弹性壳体膜受挤压收缩,且弹性壳体膜的中空腔体为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;

23.2、由于孔体与中空腔体连通,使电解液能够进入弹性壳体膜的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜的表面包覆有导电剂层,提高了负极填充剂的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络;

24.3、由于弹性壳体膜的内壁形成有除水涂层,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

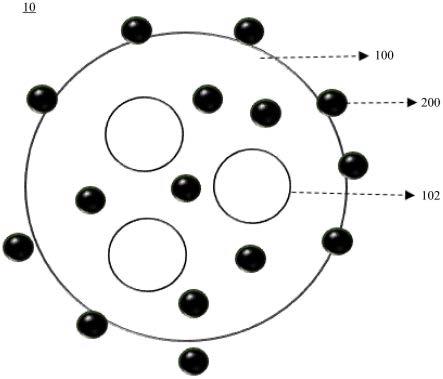

26.图1为一实施例的负极材料的负极填充剂的结构示意图;

27.图2为图1所示负极填充剂的剖视示意图;

28.图3为一实施例的负极材料的负极填充剂的制备工艺的流程图。

具体实施方式

29.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

30.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个

相关的所列项目的任意的和所有的组合。

32.本技术提供一种负极材料的负极填充剂,包括弹性壳体膜及包覆于所述弹性壳体膜的表面的导电剂层。所述弹性壳体膜的外表面形成有孔体,所述弹性壳体膜内形成有中空腔体,所述孔体与所述中空腔体连通。所述弹性壳体膜的内壁形成有除水涂层。

33.上述的负极材料的负极填充剂,由于弹性壳体膜的外表面形成有孔体,且弹性壳体膜内形成有中空腔体,在锂离子电池发生膨胀时,负极填充剂的弹性壳体膜受挤压收缩,且弹性壳体膜的中空腔体为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;由于孔体与中空腔体连通,使电解液能够进入弹性壳体膜的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜的表面包覆有导电剂层,提高了负极填充剂的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络;由于弹性壳体膜的内壁形成有除水涂层,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

34.为更好地理解本技术的技术方案和有益效果,以下结合具体实施例对本技术做进一步地详细说明:

35.如图1至图2所示,一实施例的负极材料的负极填充剂10包括弹性壳体膜100及包覆于所述弹性壳体膜100的表面的导电剂层200。所述弹性壳体膜100的外表面形成有孔体102,所述弹性壳体膜100内形成有中空腔体104,所述孔体102与所述中空腔体连通。所述弹性壳体膜100的内壁形成有除水涂层106。

36.上述的负极材料的负极填充剂10,由于弹性壳体膜100的外表面形成有孔体102,且弹性壳体膜100内形成有中空腔体104,在锂离子电池发生膨胀时,负极填充剂10的弹性壳体膜100受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;由于孔体102与中空腔体104连通,使电解液能够进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜100的表面包覆有导电剂层200,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络;由于弹性壳体膜100的内壁形成有除水涂层106,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

37.如图1至图2所示,在其中一个实施例中,所述孔体102的数目为多个,多个所述孔体102均与所述中空腔体104连通,使锂离子电池的负极材料在发生膨胀时更好地受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,更好地避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;进一步地,由于多个孔体102均与中空腔体104连通,使电解液能够快速进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,如此进一步地提高了锂离子电池的保液

量,提高了锂离子导电的流通效率,如此进一步地提供了锂离子电池的循环次数和使用寿命。进一步地,多个孔体102沿弹性壳体膜100的外表面间隔分布,使负极材料的负极填充剂10的弹性壳体膜100的外表面导电离子能够均匀地流入弹性壳体膜100内。

38.如图1至图2所示,在其中一个实施例中,所述弹性壳体膜100为球形结构,使负极填充剂10的弹性壳体膜100的体积较小且表面积较大。在其中一个实施例中,所述弹性壳体膜100的粒径为50nm~5μm。

39.在其中一个实施例中,所述弹性壳体膜100的材料为聚丙乙烯、热塑性聚酯弹性体、热塑性聚氨酯弹性体橡胶、聚烯烃热塑性弹性体、聚苯乙烯、苯乙烯一异戊二烯一苯乙烯、苯乙烯系热塑性弹性体、硅胶、聚四氟乙烯、碳材料中的至少一种,当锂离子电池膨胀时,负极材料受挤压,即负极材料的负极填充剂10的弹性壳体膜100受挤压缩小,加上弹性壳体膜100内形成有中空腔体104结构,使弹性壳体膜100在极片膨胀时提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命。在本实施例中,弹性壳体膜100的材料为聚四氟乙烯。

40.在其中一个实施例中,所述导电剂层200的材料为导电碳、导电石墨、石墨烯、碳纳米管、导电纤维中的至少一种,增加了弹性壳体膜100的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络,使极片具有较好的导电性。

41.在其中一个实施例中,所述除水涂层106的材料为氧化铝、氧化镁、氧化钡、锂碳酸盐、钙碳酸盐、硅铝酸盐、酰胺类、异氰酸酯中的至少一种,使除水涂层106具有较好的除水效果,同时减少了氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

42.如图1至图3所示,本技术还提供一种负极材料的负极填充剂10的制备工艺,用于制备上述任一实施例所述的负极材料的负极填充剂10。进一步地,制备工艺包括以下步骤的部分或全部:

43.s101,制备弹性壳体膜,所述弹性壳体膜的外表面形成有孔体,所述弹性壳体膜内形成有与所述孔体连通的中空腔体。

44.在本实施例中,制备弹性壳体膜100,所述弹性壳体膜100的外表面形成有孔体102,所述弹性壳体膜100内形成有与所述孔体102连通的中空腔体104。可以理解,弹性壳体膜100的外表面形成有孔体102,弹性壳体膜100内形成有与孔体102连通的中空腔体104,使在锂离子电池发生膨胀时,负极填充剂10的弹性壳体膜100受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;由于孔体102与中空腔体104连通,使电解液能够进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜100的表面包覆有导电剂层200,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络。

45.在其中一个实施例中,所述弹性壳体膜100为球形结构,使负极填充剂10的弹性壳体膜100的体积较小且表面积较大。在其中一个实施例中,所述弹性壳体膜100的粒径为

50nm~5μm。进一步地,所述弹性壳体膜100的材料为聚丙乙烯、热塑性聚酯弹性体、热塑性聚氨酯弹性体橡胶、聚烯烃热塑性弹性体、聚苯乙烯、苯乙烯一异戊二烯一苯乙烯、苯乙烯系热塑性弹性体、硅胶、聚四氟乙烯、碳材料中的至少一种,当锂离子电池膨胀时,负极材料受挤压,即负极材料的负极填充剂10的弹性壳体膜100受挤压缩小,加上弹性壳体膜100内形成有中空腔体104结构,使弹性壳体膜100在极片膨胀时提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命。在本实施例中,弹性壳体膜100的材料为聚四氟乙烯。

46.s103,将所述弹性壳体膜浸泡于除水涂层溶液中,使所述弹性壳体膜内壁形成有除水涂层,形成负极填充剂半成品。

47.在本实施例中,将所述弹性壳体膜100浸泡于除水涂层106溶液中,使所述弹性壳体膜100内壁形成有除水涂层106,形成负极填充剂半成品。可以理解,除水涂层106具有较好的除水性能,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

48.在其中一个实施例中,所述除水涂层106的材料为氧化铝、氧化镁、氧化钡、锂碳酸盐、钙碳酸盐、硅铝酸盐、酰胺类、异氰酸酯中的至少一种,使除水涂层106具有较好的除水效果,同时减少了氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

49.s105,对所述负极填充剂半成品进行段切及打磨操作,以制备形成球形颗粒结构。

50.在本实施例中,对所述负极填充剂半成品进行段切及打磨操作,以制备形成球形颗粒结构。进一步地,对所述负极填充剂半成品进行段切及打磨操作的步骤具体包括:先对所述负极填充剂半成品进行段切操作;然后对段切后的所述负极填充剂半成品进行打磨操作,以更好地加工制备形成球形颗粒结构。

51.s107,于所述球形颗粒结构的表面包覆成型出导电剂层。

52.在本实施例中,于所述球形颗粒结构的表面包覆成型出导电剂层200,使球形颗粒结构具有较好的导电性能,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络。

53.进一步地,所述导电剂层200的材料为导电碳、导电石墨、石墨烯、碳纳米管、导电纤维中的至少一种,增加了弹性壳体膜100的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络,使极片具有较好的导电性。

54.上述的负极材料的负极填充剂10的制备工艺,由于弹性壳体膜100的外表面形成有孔体102,且弹性壳体膜100内形成有中空腔体104,在锂离子电池发生膨胀时,负极填充剂10的弹性壳体膜100受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;由于孔体102与中空腔体104连通,使电解液能够进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜100的表面包覆有导电剂层200,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络;由

于弹性壳体膜100的内壁形成有除水涂层106,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

55.进一步地,所述孔体102的数目为多个,多个所述孔体102均与所述中空腔体104连通,使锂离子电池的负极材料在发生膨胀时更好地受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,更好地避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;进一步地,由于多个孔体102均与中空腔体104连通,使电解液能够快速进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,如此进一步地提高了锂离子电池的保液量,提高了锂离子导电的流通效率,如此进一步地提供了锂离子电池的循环次数和使用寿命。进一步地,多个孔体102沿弹性壳体膜100的外表面间隔分布,使负极材料的负极填充剂10的弹性壳体膜100的外表面导电离子能够均匀地流入弹性壳体膜100内。

56.本技术还提供一种负极材料,包括上述任一实施例所述的负极材料的负极填充剂10。进一步地,负极材料的负极填充剂10的制备工艺的步骤包括:s101,制备弹性壳体膜100,所述弹性壳体膜100的外表面形成有孔体102,所述弹性壳体膜100内形成有与所述孔体102连通的中空腔体104;s103,将所述弹性壳体膜100浸泡于除水涂层106溶液中,使所述弹性壳体膜100内壁形成有除水涂层106,形成负极填充剂半成品;s105,对所述负极填充剂半成品进行段切及打磨操作,以制备形成球形颗粒结构;s107,于所述球形颗粒结构的表面包覆成型出导电剂层200。

57.上述的负极材料,负极材料的负极填充剂10的制备工艺为:首先制备弹性壳体膜100,所述弹性壳体膜100的外表面形成有孔体102,所述弹性壳体膜100内形成有与所述孔体102连通的中空腔体104,使在锂离子电池发生膨胀时,负极填充剂10的弹性壳体膜100受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;由于孔体102与中空腔体104连通,使电解液能够进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜100的表面包覆有导电剂层200,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络;然后,将所述弹性壳体膜100浸泡于除水涂层106溶液中,使所述弹性壳体膜100内壁形成有除水涂层106,形成负极填充剂半成品,,除水涂层106具有较好的除水性能,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命;然后对所述负极填充剂半成品进行段切及打磨操作,以制备形成球形颗粒结构;最后于所述球形颗粒结构的表面包覆成型出导电剂层200,使球形颗粒结构具有较好的导电性能,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络。

58.本技术还提供一种锂离子电池,包括上述任一实施例所述的负极材料。

59.与现有技术相比,本发明至少具有以下优点:

60.1、上述的负极材料的负极填充剂10,由于弹性壳体膜100的外表面形成有孔体102,且弹性壳体膜100内形成有中空腔体104,在锂离子电池发生膨胀时,负极填充剂10的

弹性壳体膜100受挤压收缩,且弹性壳体膜100的中空腔体104为极片的膨胀提供缓冲空间,避免对极片的整体的厚度膨胀产生影响,从而保证极片的导电网络和粘结网络不被破坏,提高了极片的整体的稳定性,提升了锂离子电池稳定性、循环性能、使用寿命;

61.2、由于孔体102与中空腔体104连通,使电解液能够进入弹性壳体膜100的内部,保证极片的离子导电性,进而使电解液的部分存储于中空腔体104内,提高了锂离子电池的保液量,如此提供了锂离子电池的循环次数和使用寿命,又由于弹性壳体膜100的表面包覆有导电剂层200,提高了负极填充剂10的导电性,保证极片的倍率性能,进而更好地构建极片的导电网络;

62.3、由于弹性壳体膜100的内壁形成有除水涂层106,可以有效地去除负极材料的水分,同时减少氢氟酸的产生,提升了锂离子电池的高温性能、循环性能、安全性能及使用寿命。

63.以下列举一些具体实施例,以印证上述的负极材料的负极填充剂10的优点,需注意的是,下列实施例并没有穷举所有可能的情况,并且下述实施例中所用的材料如无特殊说明,均可从商业途径得到。

64.实施例1

65.在石墨负极浆料中添加1%wt的负极材料的负极填充剂10,做成软包电池;循环性能:1000保持率80%,提升至1000保持90%,极片厚度膨胀从15%减低至8%;高温性能:60℃存储28天后,剩余容量保持率由88%提升至93%。

66.实施例2

67.在硅碳负极浆料中添加5%wt的负极材料的负极填充剂10,做成软包电池;循环性能:在循环500次充放电之后的电池容量由保持率80%提升至88%,极片厚度膨胀从40%减低至12%;高温性能:60℃存储28天后,剩余容量保持率由81%提升至90%。

68.实施例3

69.在负极浆料中添加2%wt的负极材料的负极填充剂10,做成圆柱电池;循环性能:在循环1000次充放电之后的电池容量保持率由70%提升至81%,同时,添加负极填充剂10的电池,拆解电池不析锂,没有裂片(极片没有因膨胀而断裂),未添加负极填充剂10的电池,拆解后析锂,轻微裂片;高温性能:60℃存储28天后,剩余容量保持率由86%提升至92%。

70.综上所述,通过添加负极材料的负极填充剂10,循环性能下的电池容量保持率,及高温性能的剩余容量保持率均得到明显的提升,析锂现象得到明显的改善,说明在负极浆料中添加本技术的负极材料的负极填充剂10,可以有效地提升锂离子电池的高温性能、循环性能、安全性能及使用寿命。

71.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1