一种集流体及其制备方法和应用与流程

本发明属于锂离子电池,涉及一种集流体及其制备方法和应用。

背景技术:

1、锂电池作为电源产品种类繁多,在移动电源、手机、平板电脑广泛使用。在锂电池电源的使用中,锂电池某些缺陷会导致电池短路,电池发热引起火灾,严重影响消费者安全。至今锂电池此类问题相关的热失控的问题仍然存在,市场对稳定安全的锂电池消费品迫切需要。

2、锂电池由六部分组成,分别为正极材料、正极集流体(铝箔)、负极材料、负极集流体(铜箔)、隔膜、电解质和包装材料。电池内部金属颗粒、隔膜刺穿、电池层错位等都会导致电池发热和内部热失控,这些都会引起电池火灾。目前,开发耐高温的隔膜,例如芳纶纤维增强的隔膜,温度可以在300℃保持一定稳定,含热稳定隔膜有明显的改善电池热失控问题,但仍可能避免不了电池发生的电池火灾。除了利用这种高度热稳定的隔膜材料之外,还可以从电池的内部单元结构作用机制出发,减少由于内部短路而产生热量的机会。这种机制是当电池内部短路而产生热量,切断电池内部电流传输,从而使电池单元内发生短路不会导致的高温而发生损坏。本发明提供了一种新的解决方法,可制得极薄的集流体,且制得的集流体表面结构致密均匀,方阻小。

3、目前主流采用的负极集流体为厚度6-10μm金属集流体,电池在热失控条件下,集流体保持良好的电流传输,导致电池因热量不断积聚引起火灾;而复合集流体(金属化的薄膜集流体)就像保险丝,当热量过大时,集流体迅速熔断,切断电流传输,从而保证了电池的安全。

4、市场主流的复合集流体是一种三明治结构,当电池热量不断积聚,复合集流体像保险丝一样,起到熔断的作用,从而保证电池的安全。cn10712381a描述的复合塑料集流体,所述集流体中间为塑料,塑料上下表面依次为增强层、铝金属镀层、防氧化层,三层金属或非金属镀层,具有良好的熔断效果。cn112436152描述一种通过碱减薄金属(碱与金属反应生成盐,减薄金属)制备中间薄膜,薄膜上下两面为铝箔的三明治结构复合集流体,低电阻。复合集流体采用价格昂贵的真空镀膜设备通过真空蒸镀的方式制备得到,该方式制备得到的复合集流体,表面结构疏松,致密性和均匀性不好,从而导致集流体的方阻较高,用于锂电池中会使增加电池的内阻,进而使锂离子电池的电化学性能变差;在真空镀膜过程中,会有金属熔融物,导致箔材形成通孔,这种箔材穿孔在电池的生产过程中会引起铝箔断带,影响电池生产效率和电流传输效果。

5、减薄工艺使用大量酸液或碱液,会生成大量氢气和铝盐,同时金属表面形成的针状凹点。酸减薄工艺适合活动性在氢前,例如铝箔,铜箔是不发生反应,碱减薄只适合铝箔,与铜是不发生化学反应,只能对适合特定与酸碱反应的金属。

6、真空镀膜和化学减薄工艺制备集流体产品无法直接焊接使用,需要增加一个转接焊工序,用来制造极片的极耳,电池的制造成本会增加。

7、如何提升电池集流体的结构稳定性、热稳定性以及使用性能,是亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种集流体及其制备方法和应用。本发明提供的集流体,导电层与极耳一体成型,无需在电池中额外设置极耳,且集流体在高温下具有高收缩率以及不导电特性,有效地防止了电池因短路引起发热导致火灾的发生,提高了热稳定性,且表面结构致密,厚度均匀,具有更小的方阻,且电池的能量密度得到了提升,同时制备方法所使用的设备简单,成本低廉,生产效率高。

2、为达到此发明目的,本发明采用以下技术方案:

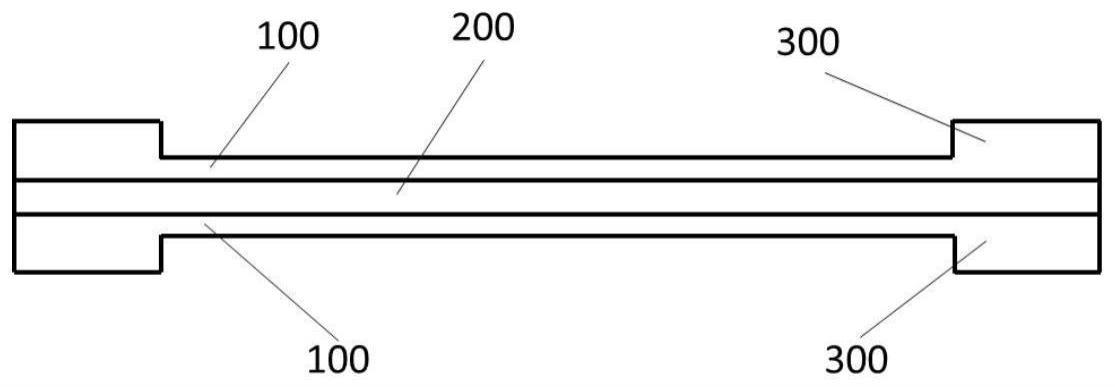

3、第一方面,本发明提供一种集流体,所述集流体包括绝缘基层、导电层和极耳;其中,所述极耳与所述导电层一体成型;

4、沿所述导电层的长度方向,所述极耳位于所述导电层的两端,导电层位于所述绝缘基层的表面。

5、本发明中,导电层可位于绝缘基层的一面,也可位于绝缘基层的两面,依据具体使用情形进行适应性调整。

6、本发明提供的集流体,导电层与极耳一体成型,无需在电池中额外设置极耳,且集流体在高温下具有高收缩率以及不导电特性,有效地防止了电池因短路引起发热导致火灾的发生,提高了热稳定性,且表面结构致密,厚度均匀,具有更小的方阻,且电池的能量密度得到了提升。

7、本发明中,导电层与极耳一体化,因此不需要增加一个转接焊工序制备极耳。

8、优选地,所述导电层的厚度为0.1~10μm,例如0.1μm、0.5μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm或10μm等,优选为0.5~7μm。

9、优选地,所述极耳的厚度为4~20μm,例如4μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm等,优选为5~10μm。

10、第二方面,本发明提供一种如第一方面所述的集流体的制备方法,所述制备方法包括以下步骤:

11、(1)将金属箔材与绝缘基层中的粘结层贴合,热压,得到表面复合有金属层的集流体基体;

12、(2)对表面复合有金属层的集流体基体中的导电层的位置进行减薄处理,得到所述集流体。

13、本发明中,绝缘基层中的粘结层可以先制备得到,即先在聚合物膜表面涂覆粘结胶水,然后再与金属箔材贴合;或者将金属箔材先放卷,再经过牵引槽引入粘结胶水,得到粘结层,与金属箔材贴合。

14、本发明中,减薄处理可在空气中进行,也可在水相中进行,即适合减薄处理的环境,本发明均适用。

15、本发明中,通过热压得到导电层,使得其面结构致密均匀,方阻更小;也不会存在镀膜导致的箔材穿孔的问题,有利于产品稳定性;采用对金属层进行减薄处理,可避免使用价格昂贵且生产效率较低的真空镀膜设备,从而降低生产成本,方便工业化应用,且没有化学反应,不产生金属盐废液,环保安全,且制备方法简单,成本较低,适合大规模生产。

16、本发明中,采用粘结层的方式将金属箔材与绝缘基材贴合,再进行热压,可有效地提高金属箔材与绝缘基材附着力,相比于镀膜等方式,具备金属箔材层金属更加致密的优势。

17、优选地,步骤(1)所述绝缘基层包括聚合物膜和粘结层。

18、优选地,所述聚合物膜的厚度为0.1~20μm,例如0.1μm、1μm、1.5μm、2μm、2.5μm、3μm、3.5μm、4μm、4.5μm、5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm、17μm、18μm、19μm或20μm等,优选为1~5μm。

19、优选地,所述聚合物膜包括对苯二甲酸乙二醇酯膜、聚对苯二甲酸丁二醇酯膜、聚萘二甲酸乙二醇酯膜、聚芳酯膜、聚芳砜膜、尼龙66膜、聚酰亚胺膜、聚碳酸酯膜、乙烯-丙烯共聚物膜或聚丙烯膜中的任意一种或至少两种的组合。

20、优选地,步骤(1)所述粘结层的厚度为0.1~2μm,例如0.1μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm、1.3μm、1.5μm、1.8μm或2μm等,优选为0.3~1μm。

21、优选地,步骤(1)所述粘结层中的原料的熔融温度为60~300℃,例如60℃、75℃、85℃、95℃、150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃、270℃、280℃、290℃或300℃等。

22、本发明中,粘结层中的原料的熔融温度过高,不利于热压贴合,而温度过低,又会导致集流体的耐电解液性能变差。

23、本发明中,热压的温度与粘结层中原料的熔融温度的关系为热压的温度高于粘结层中原料的熔融温度。

24、优选地,步骤(1)所述粘结层中的原料包括马来酸酐、丙烯酸、甲基丙烯酸、衣康酸、富马酸、巴豆酸、不饱和二羧酸的半酯、半酰胺或丙烯酸酸酯或改性聚烯烃中的任意一种或至少两种的组合。

25、优选地,所述改性聚烯烃为酸改性聚烯烃与交联剂的复合。

26、本发明中,改性聚烯烃与交联剂复合后,可提高粘结层的耐温性。

27、优选地,所述交联剂包括异氰酸酯、三聚氰胺、苯并胍胺、尿素、环氧树脂、氮丙啶、碳化二亚胺、锆盐或含恶唑啉基中的任意一种或至少两种的组合。

28、优选地,步骤(1)所述金属箔材的厚度为3~20μm,例如3μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm、10μm、11μm、13μm、15μm、18μm或20μm等,优选为5~10μm。

29、优选地,所述金属箔材包括铝箔、铜箔、镍箔、锌箔、镁箔、银箔、金箔、锂箔或铁箔中的任意一种或至少两种的组合。

30、优选地,所述铝箔经过钝化处理。

31、优选地,步骤(1)所述热压的温度为60~300℃,例如60℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃、160℃、170℃、180℃、200℃、230℃、250℃、280℃或300℃等,优选为75~245℃,进一步优选为90~180℃。

32、本发明中,而热压温度过高,超过300℃,会导致粘结的原料热分解,热压温度过低,低于60℃,又不能实现粘结的原料的粘结功能。

33、优选地,步骤(1)所述热压的压力为0.1~0.5mpa,例如0.1mpa、0.2mpa、0.3mpa、0.4mpa或0.5mpa等。

34、本发明中,热压的压力过小,不能实现绝缘基材与金属箔的充分结合,而过大,又会导致绝缘基材与金属箔材之间的滑动。

35、优选地,步骤(2)所述减薄处理的方法包括摩擦减薄和/或抛光减薄。

36、本发明中,摩擦减薄的处理方式不限,例如可以为打磨辊减薄或摩擦辊减薄或摩擦布减薄等,其采用的材质不限,例如可以为尼龙、剑麻、塑料、钢丝、镀锌钢丝、金刚砂、刚玉、碳化硅、金刚石、立方碳化硼等本领域已知磨料;抛光减薄中的抛光液不限,例如可以为金刚石抛光液、氧化硅抛光液、氧化铈抛光液、氧化铝抛光液、碳化硅抛光等本领域已知抛光液。

37、本发明中,减薄处理无需进行酸腐蚀或碱腐蚀,不会对集流体的结构以及性质产生不利影响。

38、第三方面,本发明提供一种电池极片,所述电池极片包括如第一方面所述的集流体以及位于所述集流体表面的电极层。

39、第四方面,本发明还提供一种锂离子电池,所述锂离子电池包括如第三方面所述的电池极片。

40、相对于现有技术,本发明具有以下有益效果:

41、(1)本发明提供的集流体,导电层与极耳一体成型,无需在电池中额外设置极耳,且集流体在高温下具有高收缩率以及不导电特性,有效地防止了电池因短路引起发热导致火灾的发生,提高了热稳定性,且表面结构致密,厚度均匀,具有更小的方阻,且电池的能量密度得到了提升。

42、(2)本发明中,通过热压得到导电层,使得其面结构致密均匀,方阻更小;也不会存在镀膜导致的箔材穿孔的问题,有利于产品稳定性;采用对金属层进行减薄处理,可避免使用价格昂贵且生产效率较低的真空镀膜设备,从而降低生产成本,方便工业化应用,且没有化学反应,不产生金属盐废液,环保安全,且制备方法简单,成本较低,适合大规模生产。本发明提供的集流体,其方阻在5.3mω/□以下,单面故障电流在15.7ma以上时,其外观依然没有被损坏,将其单独应用于电池的正极极片或负极极片后,电池的能量密度可达308wh/kg以上,而同时应用于电池的正负极片后,电池的能量密度可达321wh/kg以上。

- 还没有人留言评论。精彩留言会获得点赞!