一种新能源充电用电缆及其生产工艺的制作方法

1.本发明涉及电缆领域,尤其涉及一种新能源充电用电缆及其生产工艺。

背景技术:

2.随着社会汽车的大量普及,大量消耗了不可再生的石油资源,导致了能源危机和环境污染的进一步加深。为了贯彻落实可持续发展,绿色经济发展需求将催生了新能源汽车的大量推广和使用,充电电缆作为新能源汽车必不可少的组成部分也有了更高的要求。

3.作为直流充电枪用直流充电电缆,目前普遍存在柔软性不够容易打结的缺点,在摆动的过程中容易发生磨损。

技术实现要素:

4.基于此,本发明提供一种具有较高柔软性的新能源充电用电缆及其生产工艺。

5.本发明的技术方案为:一种新能源充电用电缆及其生产工艺,包括防护套组和设于所述防护套组内的若干个第一线组、若干个第二线组、若干个第三线组;

6.所述第一线组包括第一橡胶层和从内到外依次设置的第一线芯、第一绝缘层、第一铝塑复合带、第一镀锡编织层、第一聚酯带、第一阻燃护套,所述第一橡胶层填充于所述第一绝缘层和所述第一铝塑复合带之间;

7.所述第二线组包括从内至外依次设置的第二线芯和第二绝缘层;

8.所述第三线组包括从内至外依次设置的第二橡胶层、第三线芯、第三绝缘层、第二铝塑复合带、第二镀锡编织层、第二聚酯带和第二阻燃护套;

9.所述防护套组包括从内向外依次设置的第三橡胶层、第三聚酯带和第三阻燃护套,所述第三橡胶层填充于所述第三聚酯带和所述第一阻燃护套、所述第二绝缘层、所述第二橡胶层之间;

10.所述第一线芯和所述第三线芯均由若干根加强芯和若干根导电线芯绞合形成,所述加强芯和所述导电线的直径均不大于0.16mm。

11.可选的,所述第三线芯至少有2根且均匀分布于所述第二橡胶层的外周侧。

12.可选的,所述第一绝缘层和所述第三绝缘层的厚度为0.7mm-0.9mm。

13.可选的,所述第二绝缘层的厚度为0.7mm-1.7mm。

14.可选的,所述第一阻燃护套、所述第二阻燃护套和所述第三阻燃护套的厚度均为1.4mm-4.1mm,且均由55%-85%的tpu、5%-10%的相容剂、15%-25%的阻燃剂、0.5%-1.0%的抗滴落剂、0.5%-1.5%的抗水解剂和0.5%-1.2%的抗氧剂制成。

15.本发明的另一目的在于提出一种上文所述的新能源充电用电缆的生产工艺,该生产工艺包括以下步骤:

16.制作所述第一线芯和所述第三线芯:选用加强芯和导电线芯绞合后,在外表面缠绕铜箔;

17.制作所述第二线芯:选用经过退火的软铜丝绞合所述第二线芯;

18.挤包制作:采用挤包方式使所述第一绝缘层套设于所述第一线芯外表面、所述第二绝缘层套设于所述第二线芯外表面、所述第三绝缘层套设于所述第三线芯外表面;

19.辐照交联:将经过挤包制作的所述第一线芯、所述第二线芯和所述第三线芯通过高频高压电子加速器1.5mev或3.0mev进行辐照交联;

20.第一线组成型:将若干根带有所述第一绝缘层的所述第一线芯绞合后,在外周侧包裹所述第一铝塑复合带,并用第一橡胶层对所述第一绝缘层和所述第一铝塑复合带之间进行填充,然后在所述第一铝塑复合带的外层采用镀锡软铜丝编织屏蔽形成第一镀锡编织层,再依次包裹第一聚酯带和第一阻燃护套;

21.第三线组成型:将若干根带有所述第三绝缘层的所述第三线芯绞合后,在外周侧包裹所述第二铝塑复合带,并在所述第二铝塑复合带的外层采用镀锡软铜丝编织屏蔽形成第二镀锡编织层,再依次包裹第二聚酯带和第二阻燃护套;

22.成缆:将所述第一线组、所述第二线组和所述第三线组绞合成缆并进行缠绕屏蔽,采用橡胶填充形成第三橡胶层,绕包形成第三聚酯带后半挤管式挤包形成第三阻燃护套。

23.可选的,所述铜箔的宽度为0.2-0.3mm,缠绕所述铜箔的规格为18-20圈/10mm。

24.可选的,所述第二线芯的径向截面的面积为s1,所述软铜丝的直径为d1,s1>35mm^2时,d1≤0.31mm;35mm^2≥s1>6mm^2时,d1≤0.21mm;6mm^2≥s1>0.75mm^2时,d1≤0.16nn。

25.可选的,经过辐照交联后的所述第一线芯、所述第二线芯和所述第三线芯的热延伸为30%-50%,抗张强度≥8.0n/mm^2,断裂伸长率≥200%。

26.可选的,编织屏蔽的密度≥90%,所述第一铝塑复合带和所述第二铝塑复合带的重叠率≥25%。

27.实施本发明实施例,与现有技术相比,具有如下有益效果:

28.本发明的新能源充电用电缆及其生产工艺,将几十根到几百根的加强芯和导电线芯绞合形成第一线芯和第三线芯,由于一根加强芯和导电线芯的线径较小容易发生弯曲,使得第一线组和第三线组具有较高的柔软性,同时在绞合的作用下,弯曲时加强芯和导电线芯受到的作用力分散至整个外周面,从而减少了发生断裂的可能性,达到在确保强度的前提下具有较高的柔软度的效果。

附图说明

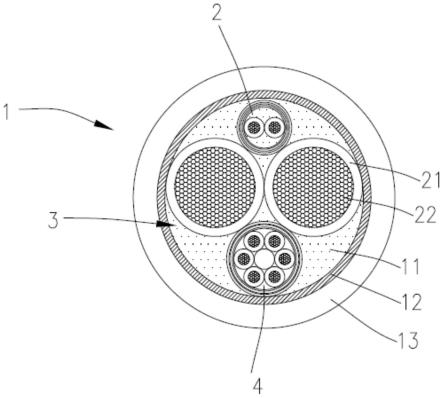

29.图1是本发明实施例所述的新能源充电用电缆的截面图。

30.图2是本发明实施例所述的新能源充电用电缆的第一线组的截面图。

31.图3是本发明实施例所述的新能源充电用电缆的第三线组的截面图。

32.附图标记说明:

33.1、防护套组,11、第三橡胶层,12、第三聚酯带,13、第三阻燃护套,

34.2、第一线组,21、第一橡胶层,22、第一线芯,23、第一绝缘层,24、第一铝塑复合带,25、第一镀锡编织层,26、第一聚酯带,27、第一阻燃护套,

35.3、第二线组,31、第二线芯,32、第二绝缘层,

36.4、第三线组,41、第二橡胶层,42、第三线芯,43、第三绝缘层,44、第二铝塑复合带,45、第二镀锡编织层,46、第二聚酯带,47、第二阻燃护套。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要说明的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

39.此外,本发明中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。

40.参照图1、图2和图3,本实施例提供一种新能源充电用电缆及其生产工艺,包括防护套组1和设于防护套组1内的若干个第一线组2、若干个第二线组3、若干个第三线组4。第一线组2包括第一橡胶层21和从内到外依次设置的第一线芯22、第一绝缘层23、第一铝塑复合带24、第一镀锡编织层25、第一聚酯带26、第一阻燃护套27,第一橡胶层21填充于第一绝缘层23和第一铝塑复合带24之间。第二线组3包括从内至外依次设置的第二线芯31和第二绝缘层32。第三线组4包括从内至外依次设置的第二橡胶层41、第三线芯42、第三绝缘层43、第二铝塑复合带44、第二镀锡编织层45、第二聚酯带46和第二阻燃护套47。防护套组1包括从内向外依次设置的第三橡胶层11、第三聚酯带12和第三阻燃护套13,第三橡胶层11填充于第三聚酯带12和第一阻燃护套27、第二绝缘层32、第二橡胶层41之间。第一线芯22和第三线芯42均由若干根加强芯和若干根导电线芯绞合形成,加强芯和导电线的直径均不大于0.16mm。将几十根到几百根的加强芯和导电线芯绞合形成第一线芯22和第三线芯42,由于一根加强芯和导电线芯的线径较小容易发生弯曲,使得第一线组2和第三线组4具有较高的柔软性,同时在绞合的作用下,弯曲时加强芯和导电线芯受到的作用力分散至整个外周面,从而减少了发生断裂的可能性,达到在确保强度的前提下具有较高的柔软度的效果。

41.具体的,在本实施例中,第一线组2用于信号传输,第二线组3用于动力传输,第三线组4用于信号控制。加强芯由10/1#+4/200d防弹丝构成,导电线芯由退火软铜丝构成,根据尺寸要求不同,构成第一线芯22、第三线芯42的加强芯、导电线芯由几十根到几百根不等。经过试验,第一线组2和第三线组4可以在一端捆绑11kg的物品,在120

°

的摆动幅度下摆动20万次不断芯的摇摆试验。

42.较佳的,在本实施例中,第三线芯42至少有2根且均匀分布于第二橡胶层41的外周侧。具体的,参照图1,在本实施例中,第三线芯42为6根均匀分布于第二橡胶层41的外周侧,具有硬度的第二橡胶层41和具有柔软度的第三线芯42之间形成“加强芯+导电线芯”的结构,进一步提高了第三线组4的柔软度。

43.较佳的,在本实施例中,第一绝缘层23和第三绝缘层43的厚度为0.7mm-0.9mm。在本实施例中,第二绝缘层32的厚度为0.7mm-1.7mm。可以避免组成第一线芯22、第二线芯

31、第三线芯42的导体发生部分断裂时发生刺穿绝缘层的情况,

44.较佳的,参照图1,在本实施例中,第一阻燃护套27、第二阻燃护套47和第三阻燃护套13的厚度均为1.4mm-4.1mm,且均由55%-85%的tpu、5%-10%的相容剂、15%-25%的阻燃剂、0.5%-1.0%的抗滴落剂、0.5%-1.5%的抗水解剂和0.5%-1.2%的抗氧剂制成。使得制得新能源直流充电用电缆具有良好的阻燃性能,撕裂强度高,耐油,耐酸碱等优良性能。

45.本实施例还提供了一种上述的新能源充电用电缆的生产工艺,包括以下步骤:

46.制作第一线芯22和第三线芯42:选用加强芯和导电线芯绞合后,在外表面缠绕铜箔。具体的,在本实施例中,加强芯由10/1#+4/200d防弹丝构成,导电线芯由退火软铜丝构成。退火软铜丝具有导电性和较高的柔软度,多根退火软铜丝绞合使得每一根退火软铜丝的外周侧受力均匀,减少了发生断裂的可能性。防弹丝的硬度较高,将防弹丝混入退火软铜丝内进行绞合提高了第一线芯22和第三线芯42的强度。此外,缠绕于加强芯和导电线芯的外表面的铜箔也进一步减少了弯曲时发生断裂的可能性。

47.制作第二线芯31:选用经过退火的软铜丝绞合第二线芯31。具体的,在本实施例中,第二线芯31的面积为50mm^2,一根软铜丝的直径为0.2mm,

48.挤包制作:采用挤包方式使第一绝缘层23套设于第一线芯22外表面、第二绝缘层32套设于第二线芯31外表面、第三绝缘层43套设于第三线芯42外表面。

49.辐照交联:将经过挤包制作的第一线芯22、第二线芯31和第三线芯42通过高频高压电子加速器1.5mev或3.0mev进行辐照交联。

50.第一线组2成型:将若干根带有第一绝缘层23的第一线芯22绞合后,在外周侧包裹第一铝塑复合带24,并用第一橡胶层21对第一绝缘层23和第一铝塑复合带24之间进行填充,然后在第一铝塑复合带24的外层采用镀锡软铜丝编织屏蔽形成第一镀锡编织层25,再依次包裹第一聚酯带26和第一阻燃护套27。

51.第三线组4成型:将若干根带有第三绝缘层43的第三线芯42绞合后,在外周侧包裹第二铝塑复合带44,并在第二铝塑复合带44的外层采用镀锡软铜丝编织屏蔽形成第二镀锡编织层45,再依次包裹第二聚酯带46和第二阻燃护套47。

52.成缆:将第一线组2、第二线组3和第三线组4绞合成缆并进行缠绕屏蔽,采用橡胶填充形成第三橡胶层11,绕包形成第三聚酯带12后半挤管式挤包形成第三阻燃护套13。

53.较佳的,在本实施例中,铜箔的宽度为0.2-0.3mm,缠绕铜箔的规格为18-20圈/10mm。既可以加强第一线芯22和第三线芯42外表面的强度,也可以降低第一线芯22与第一绝缘层23、第三线芯42与第二橡胶层41和第三绝缘层43之间的磨损情况,从而增加电缆整体的耐磨性。

54.较佳的,在本实施例中,第二线芯31的径向截面的面积为s1,软铜丝的直径为d1,s1>35mm^2时,d1≤0.31mm。35mm^2≥s1>6mm^2时,d1≤0.21mm。6mm^2≥s1>0.75mm^2时,d1≤0.16nn。根据不同的使用要求,第二线芯31的径向截面有不同的要求,从而选用不同直径的铜丝,可以在满足使用要求的前提下确保该电缆的柔软性。

55.较佳的,在本实施例中,经过辐照交联后的第一线芯22、第二线芯31和第三线芯42的热延伸为30%-50%,抗张强度≥8.0n/mm^2,断裂伸长率≥200%,从而确保该电缆的阻燃性、高耐热性和物理机械性。

56.较佳的,在本实施例中,编织屏蔽的密度≥90%,第一铝塑复合带24和第二铝塑复合带44的重叠率≥25%,可以避免外界的电场、磁场对该电缆的影响。

57.本实施例的新能源充电用电缆及其生产工艺,具有以下有益效果:

58.一、根据尺寸要求不同,构成第一线芯22、第三线芯42的加强芯、导电线芯由几十根到几百根不等。经过试验,第一线组2和第三线组4可以在一端捆绑11kg的物品,在120

°

的摆动幅度下摆动20万次不断芯的摇摆试验。

59.二、第一阻燃护套27、第二阻燃护套47和第三阻燃护套13的厚度均为1.4mm-4.1mm,且均由55%-85%的tpu、5%-10%的相容剂、15%-25%的阻燃剂、0.5%-1.0%的抗滴落剂、0.5%-1.5%的抗水解剂和0.5%-1.2%的抗氧剂制成。使得制得新能源直流充电用电缆具有良好的阻燃性能,撕裂强度高,耐油,耐酸碱等优良性能。

60.三、具有硬度的第二橡胶层41和具有柔软度的第三线芯42之间形成“加强芯+导电线芯”的结构,进一步提高了第三线组4的柔软度。

61.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和变形,这些改进和变形也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1