一种金属和复材耐极低温防水共形天线罩及其制备方法与流程

1.本发明涉及天线罩制备的技术领域,具体涉及一种金属和复材耐极低温防水共形天线罩及其制备方法。

背景技术:

2.天线罩是保护天线系统免受外部环境影响的结构物;一方面电气性能上需具备良好的透波性能和较低的电气损耗,另一方面机械性能上应能经受外部恶劣环境的作用;机载天线罩由于长期暴露于地面和高空飞行环境,还应具有良好的强度和自然环境适应性,对于内部还要安装天线体的还应具备相应的天线安装接口和载荷承受能力;随着轻量化、集成化以及隐身等特殊需求的发展,机载共形天线罩的应用越来越多,除了应具备上述基本能力外,还兼顾了飞机蒙皮的承受气动载荷的特殊作用;因此高强度、多功能、高可靠性是机载共形天线罩的重要指标。

3.机载平台的共形天线罩一般工作于复杂的外部环境中,天线罩长期面对温度、湿度、雨水、沙尘、太阳辐射等恶劣交变环境的考验,对其制备工艺要求高;特别对于无人机等高空飞行的装备平台,地面环境温度可能高达70℃,而高空飞行时、机表温度则可能低至-68℃甚至更低,因此、天线罩的环境适应性要求非常高;对于高空机载共形天线罩,既要从安装接口和外形上满足飞机平台需求,又要考虑透波性能,还要考虑内部天线体的安装,还要满足长期极低温等恶劣环境的要求,不出现进水、油漆开裂、吸潮起层等质量问题,对其制备技术带来非常大的困难。

4.机载天线罩一般采用环氧等树脂作为基体材料,采用玻璃纤维、石英纤维等纤维材料作为增强材料进行复合材料成型;成型主要过程为两种材料先制成预浸布实现树脂与纤维织物的,通过在成型模具上逐层铺叠、再行真空热压罐工艺固化成型,这类工艺也叫复合材料成型技术;采用热压罐工艺制备的复合材料制品,一般具有较大的x、y向抗拉强度,但其剪切强度较差,主要表现为z向层间结合力较弱,难以承受较大的z向载荷。

5.由于天线性能与天线罩和天线体的相对位置精度息息相关,因此天线体直接安装在天线罩上是常用的使用方式;对于该种机表共形天线的安装具体方案,主要实现措施如下:

6.1、直接在天线罩上加工沉头安装孔,再通过这些安装孔将天线体固定到天线罩上;这种方案一方面较大破坏了天线罩的表面完整性、影响了外表美观,还带来了雨水进入天线体的风险,同时因直接在复合材料上安装天线体、导致天线罩难以承受z向长时的载荷强度,存在复材开裂等严重质量风险;

7.2、在天线罩复材成型后再行铆装金属过渡构件,通过金属过渡构件来安装天线体;其仍然存在破坏天线罩表面完整和美观的问题,同时存在长期环境下铆钉头受力后其上的油漆开裂脱落的风险;

8.3、在天线罩复合材料成型的时候嵌入金属构件,在金属构件上加工螺纹孔、再行安装天线体;此工艺的好处在于避免天线罩表面完整性被破坏,但风险在于天线罩的复合

材料与金属构件材料之间存在较大的热膨胀系数差异,而天线罩的复合材料成型过程中温度一般高于150℃,因此当天线罩成型后回复到室温条件下、其自身内部就存在了较大的内应力,在长期的户外高低温特别是极低温环境下,就可能出现天线罩与嵌入的金属构件界面开裂这一重大质量问题。

9.因此,上述这些问题是当前共形机载天线罩研制过程中面临的实际工程问题,也是天线罩设计与制造的重点改进方向。

技术实现要素:

10.本发明的目的在于:针对目前具有天线体一体化安装的共形机载天线罩的制备需求,提供了一种金属和复材耐极低温防水共形天线罩及其制备方法,其工艺性强,使用可靠性高,能同时解决天线体在天线罩上安装、天线罩与飞机共形安装、防水、耐高低温特别是长期在极低温下,具有较高的可靠性,解决了上述问题。

11.本发明的技术方案如下:

12.一种金属和复材耐极低温防水共形天线罩,包括:透波罩、与透波罩贴合连接为一体的金属框架;用于透波罩和金属框架贴合连接为一体的空心衬套;

13.所述透波罩和金属框架上开设有安装孔,所述空心衬套置于安装孔内,通过压铆使空心衬套两端形成翻边,将透波罩和金属框架贴合连接为一体;安装孔内的空心衬套实现透波罩和金属框架固定连接、天线罩安装接口双重功能;

14.所述透波罩与金属框架之间填充有硅橡胶。

15.进一步地,所述透波罩由透波纤维增强树脂复合材料采用真空热压罐工艺成型;

16.所述金属框架由铝合金材料采用数控加工成型。

17.进一步地,所述空心衬套为具有空心孔的不锈钢衬套。

18.进一步地,所述金属框架表面做整体彩色化学氧化处理,保证金属框架与透波罩贴合面的表面质量状态。

19.一种金属和复材耐极低温防水共形天线罩制备方法,包括如下步骤:

20.步骤s1:单独完成透波罩和金属框架的成型;

21.步骤s2:打磨粗化透波罩和金属框架的贴合面;

22.步骤s3:对透波罩和金属框架的贴合面进行清洗,并烘干;

23.步骤s4:分别在透波罩和金属框架的贴合面上填充硅橡胶;

24.步骤s5:将透波罩和金属框架进行组合,构成天线罩,并通过压铆空心衬套,使透波罩与金属框架贴合面之间多余的硅橡胶挤出,实现透波罩与金属框架的紧贴、固定;

25.步骤s6:将天线罩进行晾置,使硅橡胶固化;

26.步骤s7:在透波罩与金属框架形成的直角底部涂抹硅橡胶,并形成堆胶效果;

27.步骤s8:将天线罩进行晾置,使硅橡胶固化,完成天线罩的制备。

28.进一步地,所述步骤s1,包括:

29.在成型模具上,采用真空热压罐工艺完成透波罩成型,成型时,使透波罩与金属框架贴合的贴合面紧贴成型模具,确保透波罩与金属框架之间具有良好贴合性;

30.在数控机床上,采用数控加工工艺完成金属框架成型;并在金属框架表面做整体彩色化学氧化,保证金属框架与天线罩贴合的贴合面的表面质量状态。

31.进一步地,所述步骤s3,包括:

32.采用有机溶剂清洁透波罩和金属框架的贴合面,并烘干。

33.进一步地,所述步骤s5,包括:

34.步骤s51:将透波罩和金属框架进行组合,使透波罩和金属框架的贴合面贴合,构成天线罩;

35.步骤s52:在天线罩的四个角上安装孔内分别安装上空心衬套;

36.步骤s53:按对角线关系逐一通过压铆机对空心衬套进行压铆,实现空心衬套的翻铆,并通过翻铆将透波罩与金属框架贴合面之间多余的硅橡胶挤出;

37.步骤s54:依次安装剩余的空心衬套,并擦除挤出的硅橡胶,实现透波罩与金属框架紧贴、固定。

38.进一步地,所述步骤s6,包括:

39.将天线罩水平放置在通风良好的干净操作台上,在室温条件下晾置至硅橡胶固化,晾置时间≥72h;

40.步骤s7,包括:

41.在透波罩与金属框架形成的直角底部采用硅橡胶,用点胶机进行连续点胶并形成堆胶效果。

42.进一步地,所述步骤s8,包括:

43.步骤s81:在点胶结束后的2min内,开始采用真空脱泡设备对硅橡胶进行真空脱泡处理,处理工艺参数为:真空度≤100pa,保压时间3min-5min后自然放气至标准大气压;

44.步骤s82:保持点胶面水平朝上,将天线罩水平放置在通风良好的干净操作台上,在室温条件下晾置至硅橡胶固化,晾置时间≥72h。

45.与现有的技术相比本发明的有益效果是:

46.1、一种金属和复材耐极低温防水共形天线罩,在天线罩安装孔原位置铆装空心衬套,即实现透波罩和金属框架的结构定位和机械装配,又在不额外打孔的前提下实现了原位装机;同时,还可以在金属框架上加工螺纹安装孔用于天线阵面等功能模块的安装,在不在透波罩上额外打孔的前提下,即保证了天线阵面与天线罩的相对位置精度、又保障了天线罩外露面的完整密封性、还保障了天线罩的原始外形美观。

47.2、一种金属和复材耐极低温防水共形天线罩制备方法,采用铆装加硅橡胶填充的制备方法,即有机械高强度连接,又有弹性体缝隙填充,具有优异的抗振性能,还可以满足水密密封效果,具有优异的耐淋雨、耐盐雾、耐湿热等性能;相对于传统金属框架上共固化透波罩的工艺技术,可以避免金属材料与透波纤维材料热膨胀系数不匹配带来的高低温应力开裂等问题,特别的,703硅橡胶具有优异的低温适应性,可以满足高空极低温环境下的机载舱外使用。

48.3、一种金属和复材耐极低温防水共形天线罩制备方法,在透波罩和金属框架的贴合面填充弹性硅橡胶并常温固化这一技术,可以避免天线罩传统高温共固化工艺过程中、固化后使用环境中透波罩材料玻璃纤维和金属框架铝合金原材料热膨胀系数不一致(玻璃纤维热膨胀系数约3

×

10-6/℃,铝合金热膨胀系数为23.2

×

10-6/℃,差异约8倍)带来的应力变形甚至开裂、起层等问题,大大提高成品率和长期温度环境可靠性;同时采用的铆装、填胶等工序均为常温操作,只需手动点胶机和铆装工具,不需额外的真空热压罐、高温烘箱

等专用设备,工艺操作简单、经济性好、成本低。

附图说明

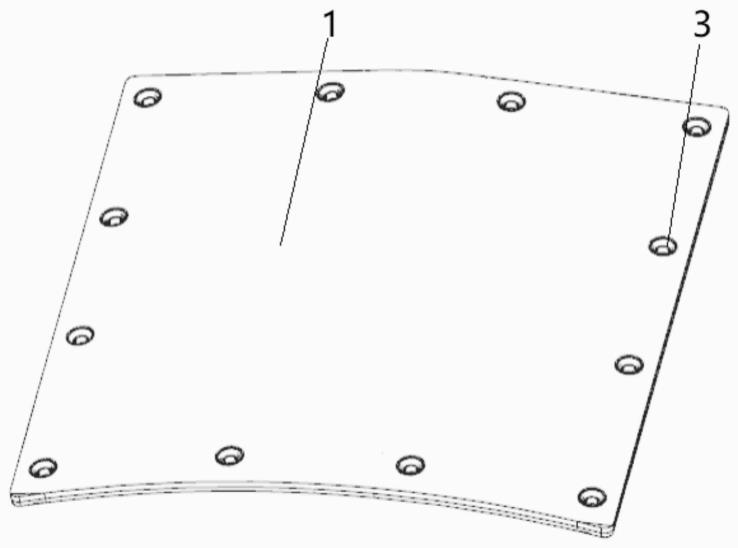

49.图1为一种金属和复材耐极低温防水共形天线罩的结构示意图;

50.图2为一种金属和复材耐极低温防水共形天线罩另一视角的结构示意图;

51.图3为一种金属和复材耐极低温防水共形天线罩中空心衬套的结构示意图;

52.图4为一种金属和复材耐极低温防水共形天线罩制备方法的流程图。

53.附图标记:1-透波罩,2-金属框架,3-空心衬套,4-硅橡胶。

具体实施方式

54.需要说明的是,术语“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

55.下面结合实施例对本发明的特征和性能作进一步的详细描述。

56.实施例一

57.由于天线性能与天线罩和天线体的相对位置精度息息相关,因此天线体直接安装在天线罩上是常用的使用方式;对于该种机表共形天线的安装具体方案,主要实现措施如下:

58.1、直接在天线罩上加工沉头安装孔,再通过这些安装孔将天线体固定到天线罩上;这种方案一方面较大破坏了天线罩的表面完整性、影响了外表美观,还带来了雨水进入天线体的风险,同时因直接在复合材料上安装天线体、导致天线罩难以承受z向长时的载荷强度,存在复材开裂等严重质量风险;

59.2、在天线罩复材成型后再行铆装金属过渡构件,通过金属过渡构件来安装天线体;其仍然存在破坏天线罩表面完整和美观的问题,同时存在长期环境下铆钉头受力后其上的油漆开裂脱落的风险;

60.3、在天线罩复合材料成型的时候嵌入金属构件,在金属构件上加工螺纹孔、再行安装天线体;此工艺的好处在于避免天线罩表面完整性被破坏,但风险在于天线罩的复合材料与金属构件材料之间存在较大的热膨胀系数差异,而天线罩的复合材料成型过程中温度一般高于150℃,因此当天线罩成型后回复到室温条件下、其自身内部就存在了较大的内应力,在长期的户外高低温特别是极低温环境下,就可能出现天线罩与嵌入的金属构件界面开裂这一重大质量问题。

61.本实施例针对上述问题,提供了一种金属和复材耐极低温防水共形天线罩及其制备方法,其工艺性强,使用可靠性高,能同时解决天线体在天线罩上安装、天线罩与飞机共形安装、防水、耐高低温特别是长期在极低温下,依旧具有较高的可靠性,解决了上述问题。

62.请参阅图1-4,一种金属和复材耐极低温防水共形天线罩,具体包括如下结构:

63.透波罩1、与透波罩1贴合连接为一体的金属框架2;用于透波罩1和金属框架2贴合连接为一体的空心衬套3;优选地,所述透波罩1由透波纤维增强树脂复合材料采用真空热压罐工艺成型;所述金属框架2由铝合金材料采用数控加工成型;

64.所述透波罩1和金属框架2上开设有安装孔,所述空心衬套3置于安装孔内,通过压铆使空心衬套3两端形成翻边,将透波罩1和金属框架2贴合连接为一体;安装孔内的空心衬套3实现透波罩1和金属框架2固定连接、天线罩安装接口双重功能;优选地,所述空心衬套3为具有空心孔的不锈钢衬套,所述空心孔即作为天线罩安装接口;

65.所述透波罩1与金属框架2之间填充有硅橡胶4,起填充间隙、防水、缓冲等作用。

66.在本实施例中,所述金属框架2表面做整体彩色化学氧化处理,保证金属框架2与透波罩1贴合面的表面质量状态。

67.一种金属和复材耐极低温防水共形天线罩,其在天线罩安装孔原位置铆装空心衬套3,即实现透波罩1和金属框架2的结构定位和机械装配,又在不额外打孔的前提下实现了原位装机;同时,还可以在金属框架2上加工螺纹安装孔用于天线阵面等功能模块的安装,在不在透波罩1上额外打孔的前提下,即保证了天线阵面与天线罩的相对位置精度、又保障了天线罩外露面的完整密封性、还保障了天线罩的原始外形美观。一种金属和复材耐极低温防水共形天线罩制备方法,包括如下步骤:

68.步骤s1:单独完成透波罩和金属框架的成型;

69.在本实施例中,具体的,所述步骤s1,包括:

70.在成型模具上,采用真空热压罐工艺完成透波罩成型,成型时,使透波罩与金属框架贴合的贴合面紧贴成型模具,确保透波罩与金属框架之间具有良好贴合性;

71.在数控机床上,采用数控加工工艺完成金属框架成型;并在金属框架表面做整体彩色化学氧化,保证金属框架与天线罩贴合的贴合面的表面质量状态;

72.步骤s2:打磨粗化透波罩和金属框架的贴合面;优选地,采用砂纸打磨粗化透波罩和金属框架的贴合面;

73.步骤s3:对透波罩和金属框架的贴合面进行清洗,并烘干;

74.在本实施例中,具体的,所述步骤s3,包括:

75.采用有机溶剂清洁透波罩和金属框架的贴合面,并烘干;优选地,采用丙酮清洗透波罩和金属框架的贴合面;

76.步骤s4:分别在透波罩和金属框架的贴合面上填充硅橡胶;优选地,填充完成后刮涂大致平整即可;优选地,所述硅橡胶的型号为:703;

77.步骤s5:将透波罩和金属框架进行组合,构成天线罩,并通过压铆空心衬套,使透波罩与金属框架贴合面之间多余的硅橡胶挤出,实现透波罩与金属框架的紧贴、固定;

78.在本实施例中,具体的,所述步骤s5,包括:

79.步骤s51:将透波罩和金属框架进行组合,使透波罩和金属框架的贴合面贴合,构成天线罩;

80.步骤s52:在天线罩的四个角上安装孔内分别安装上空心衬套;

81.步骤s53:按对角线关系逐一通过压铆机对空心衬套进行压铆,实现空心衬套的翻铆,并通过翻铆将透波罩与金属框架贴合面之间多余的硅橡胶挤出;

82.步骤s54:依次安装剩余的空心衬套,并擦除挤出的硅橡胶,实现透波罩与金属框

架紧贴、固定。

83.步骤s6:将天线罩进行晾置,使硅橡胶固化;

84.在本实施例中,具体的,所述步骤s6,包括:

85.将天线罩水平放置在通风良好的干净操作台上,在室温条件下晾置至硅橡胶固化,晾置时间≥72h;

86.步骤s7:在透波罩与金属框架形成的直角底部涂抹硅橡胶,并形成堆胶效果;

87.在本实施例中,具体的,步骤s7,包括:

88.在透波罩与金属框架形成的直角底部(即指透波罩与金属框架贴合面的交界缝隙处)采用硅橡胶,用点胶机进行连续点胶并形成堆胶效果。

89.步骤s8:将天线罩进行晾置,使硅橡胶固化,完成天线罩的制备。

90.在本实施例中,具体的,所述步骤s8,包括:

91.步骤s81:在点胶结束后的2min内,开始采用真空脱泡设备对硅橡胶进行真空脱泡处理,即将天线罩整体放置在真空脱泡设备,进行真空脱泡处理;处理工艺参数为:真空度≤100pa,保压时间3min-5min后自然放气至标准大气压;

92.步骤s82:保持点胶面水平朝上,将天线罩水平放置在通风良好的干净操作台上,在室温条件下晾置至硅橡胶固化,晾置时间≥72h。

93.本实施例采取的采用铆装加硅橡胶填充的制备方法,即有机械高强度连接,又有弹性体缝隙填充,具有优异的抗振性能,还可以满足水密密封效果,具有优异的耐淋雨、耐盐雾、耐湿热等性能;相对于传统金属框架上共固化透波罩的工艺技术,可以避免金属材料与透波纤维材料热膨胀系数不匹配带来的高低温应力开裂等问题,特别的,703硅橡胶具有优异的低温适应性,可以满足高空极低温环境下的机载舱外使用。

94.在透波罩和金属框架的贴合面填充弹性硅橡胶并常温固化这一技术,可以避免天线罩传统高温共固化工艺过程中、固化后使用环境中透波罩材料玻璃纤维和金属框架铝合金原材料热膨胀系数不一致(玻璃纤维热膨胀系数约3

×

10-6/℃,铝合金热膨胀系数为23.2

×

10-6/℃,差异约8倍)带来的应力变形甚至开裂、起层等问题,大大提高成品率和长期温度环境可靠性;同时采用的铆装、填胶等工序均为常温操作,只需手动点胶机和铆装工具,不需额外的真空热压罐、高温烘箱等专用设备,工艺操作简单、经济性好、成本低。

95.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1