高附着性铝层电子复合铝膜、生产设备及其生产工艺的制作方法

1.本发明涉及铝膜技术领域,具体涉及一种高附着性铝层电子复合铝膜、生产设备及其生产工艺。

背景技术:

2.汽车电动化方向发展已成为全球共识。全球各主要经济体均出台相关政策引导、支持新能源汽车产业发展,而作为新能源汽车中的核心电池,如何在有限的汽车空间中将电池尺寸减小,同等空间电池容量增加,从而提高电池性能,是广大新能源汽车制造厂及各大电池制造商的研发、提高方向。在新能源汽车所用的电池中,电池正负极使用铝箔及铜箔作为正负极材料,厚度高,强度低,导致电池重量大,且电池受撞击时易发生电池液泄露。如采用电子复合铝膜替代传统铝箔,其厚度可降至铝箔的1/2,且重量更轻,可增加同等体积的电池容量,后期加工中的抗拉伸强度高,也大幅提高新能源汽车电池的安全性。故pet复合铝膜,是电池(铝箔和铜箔)的良好替代材料,对提升锂电池能量密度及安全性,降低成本具有重要的意义和市场前景。pet膜可直接进行镀铝,但其铝层结合力仅为1n/15mm,通过电晕及低温等离子体等方法提高pet表面极性后,其铝层强度可达2n/15mm,但此二种方法生产的复合铝膜,均存在膜存放后,铝层强度下降的问题。

技术实现要素:

3.鉴于以上所述,本发明提供一种高附着性铝层电子复合铝膜,其重量轻,强度高,可替代新能源电池中使用的铝箔,降低了成本,提升了锂电池能量密度及安全性。

4.本发明的技术方案:

5.本发明提供一种高附着性铝层电子复合铝膜,包括pet基膜、聚氨酯涂层及镀铝层,采用低温等离子体对pet基膜的上下表面进行改性以形成粗糙表面,在所述粗糙表面涂布形成聚氨酯涂层,镀铝层以真空镀铝方式形成于聚氨酯涂层上。

6.进一步地,所述镀铝层厚度达1000i。

7.本发明还提供一种生产设备,用于生产上述的高附着性铝层电子复合铝膜,包括沿加工方向依次设置的膜放卷装置、低温等离子气体发生器、涂层涂布装置、涂层烘干装置及膜收卷装置;

8.膜放卷装置用于将成卷的pet基膜沿带状展开输入低温等离子气体发生器进行处理;

9.低温等离子气体发生器用于通过低温等离子体对pet基膜上下表面进行改性处理并传送至涂层涂布装置;

10.涂层涂布装置用于将表面改性处理后的pet基膜的上下表面涂布形成聚氨酯涂层并传送至涂层烘干装置;

11.涂层烘干装置用于将涂布有聚氨酯涂层的pet基膜进行烘干并传送至膜收卷装置;

12.膜收卷装置用于将烘干的涂布有聚氨酯涂层的pet基膜收集成卷。

13.进一步地,所述膜放卷装置包括放卷架、放卷轴及放卷驱动机构,放卷轴水平可旋转地安装于放卷架上,放卷驱动机构安装于放卷架上,且与放卷轴连接以驱动放卷轴旋转,从而带动套设于放卷轴上的成卷的pet基膜放卷。

14.进一步地,所述低温等离子气体发生器包括发生器主体及两个传送辊,发生器主体的两端分别开设有进料口及出料口,两个传送辊分别设置于发生器主体的两端,以供传送pet基膜进入发生器主体内进行处理后输出至涂层涂布装置。

15.进一步地,所述涂层涂布装置包括涂料容器及两个涂布辊,涂料容器用于盛装聚氨酯涂料,两个涂布辊上下相切布置,下方的涂布辊浸入涂料容器的聚氨酯涂料中,以供表面改性处理后的pet基膜夹持于两个涂布辊之间涂布并传送。

16.进一步地,所述涂层烘干装置包括烘干箱及两个输送辊,烘干箱内形成有烘干空间,烘干空间内具有加热装置及风扇以加热烘干,烘干箱的两端分别开设有连通烘干空间的进料口入出料口,两个输送辊分别安装于烘干箱的两端,以传送涂布有聚氨酯涂层的pet基膜进入烘干空间内烘干后并输出至膜收卷装置。

17.进一步地,所述膜收卷装置包括收卷架、收卷轴及收卷驱动件,收卷轴水平可旋转地安装于收卷架上,收卷驱动件安装于收卷架上且与收卷轴连接,以驱动收卷轴旋转。

18.进一步地,还包括真空镀铝设备,以将烘干的涂布有聚氨酯涂层的pet基膜卷材进行真空镀铝,镀铝层采用多组全自动送丝装置,每组送丝机构可单独调节送丝速度,通过红外系统在线检测镀铝层厚度,并将检测结果传输至plc中,plc自动调快或调慢送丝速度,以达到镀铝层厚度均匀。

19.本发明还提供一种生产工艺,用于生产上述的高附着性铝层电子复合铝膜,包括如下步骤:

20.通过低温等离子体对pet基膜的上下表面进行改性处理,温度为40至70度;

21.将改性处理后的pet基膜的上下表面涂布形成聚氨酯涂层;

22.将聚氨酯涂层进行烘干;

23.在聚氨酯涂层上进行真空镀铝。

24.本发明的有益效果:

25.本发明提供一种高附着性铝层电子复合铝膜,采用低温等离子体对pet基膜的上下表面进行改性以形成粗糙表面,低温等离子体处理使pet基膜的上下表面引入的大量含氧极性基团(如c-o/c-n.c=o、c=o-o等),使pet基膜上下表面粗糙大幅提高,表面自由能也得到相应提高,表面自由能的提高势必带来其表面润湿性、可粘接性以等使用性能的明显改善,有利于粗糙表面与涂料结合。通过在所述粗糙表面涂布形成聚氨酯涂层,聚氨酯涂层的分子结构中除了带有相当数量的聚氨基甲酸酯键,还带有脲键、醚键、酯键、脲基甲酸酯键,其固化后的涂层具备优良的耐磨性能、耐蚀性、耐化学品性、耐温性及弹性等优势,与铝层结合力稳定在4.0n/15mm,可保障后期加工不掉铝。本发明高附着性铝层电子复合铝膜,其重量轻,强度高,可替代新能源电池中使用的铝箔,有利于降低成本,提升锂电池能量密度及安全性。

26.本发明的优选实施方案及其有益效果,将结合具体实施方式进一步详细说明。

附图说明

27.附图是用来提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但不应构成对本发明的限制。在附图中,

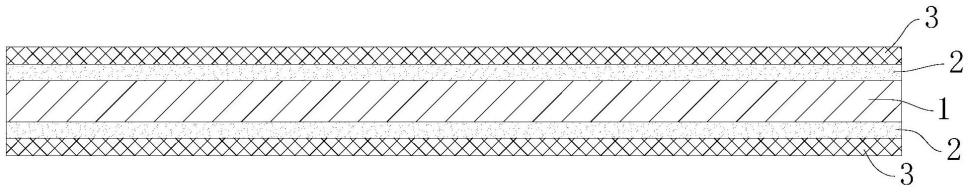

28.图1为本发明高附着性铝层电子复合铝膜的结构示意图;

29.图2为本发明高附着性铝层电子复合铝膜的生产设备的结构示意图;

30.图3为处理前pet基膜表面显微镜图;

31.图4为处理后pet基膜表面显微镜图;

32.图5处理前pet基膜粗糙度检测数据图;

33.图6处理后pet基膜粗糙度检测数据图。

34.附图标号说明:pet基膜1、聚氨酯涂层2、镀铝层3、膜放卷装置10、低温等离子气体发生器20、涂层涂布装置30、涂层烘干装置40、膜收卷装置50。

具体实施方式

35.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

36.请参阅图1,本发明提供一种高附着性铝层电子复合铝膜,包括pet基膜1、聚氨酯涂层2及镀铝层3,采用低温等离子体对pet基膜1的上下表面进行改性以形成粗糙表面,在所述粗糙表面涂布形成聚氨酯涂层2,镀铝层3以真空镀铝方式形成于聚氨酯涂层2上。

37.本发明提供一种高附着性铝层电子复合铝膜,采用低温等离子体对pet基膜1的上下表面进行改性以形成粗糙表面,低温等离子体处理使pet基膜1的上下表面引入的大量含氧极性基团(如c-o/c-n.c=o、c=o-o等),使pet基膜1上下表面粗糙大幅提高,表面自由能也得到相应提高,表面自由能的提高势必带来其表面润湿性、可粘接性以等使用性能的明显改善,有利于粗糙表面与涂料结合。通过在所述粗糙表面涂布形成聚氨酯涂层2,聚氨酯涂层2的分子结构中除了带有相当数量的聚氨基甲酸酯键,还带有脲键、醚键、酯键、脲基甲酸酯键,其固化后的涂层具备优良的耐磨性能、耐蚀性、耐化学品性、耐温性及弹性等优势,与铝层结合力稳定在4.0n/15mm,可保障后期加工不掉铝。本发明高附着性铝层电子复合铝膜,其重量轻,强度高,可替代新能源电池中使用的铝箔,有利于降低成本,提升锂电池能量密度及安全性。

38.镀铝层3采用真空镀铝方式进行生产,厚度达1000i,提高了镀铝层3的附着力,剥离强度达4n/15mm以上,由于镀铝层3牢度高,可增加镀铝层3厚度而不会出现脱铝,延长复合铝膜内容物的保质期,并具备良好导电性能。

39.请参阅图2,本发明还提供一种高附着性铝层电子复合铝膜的生产设备,包括沿加工方向依次设置的膜放卷装置10、低温等离子气体发生器20、涂层涂布装置30、涂层烘干装置40及膜收卷装置50。

40.膜放卷装置10用于将成卷的pet基膜1沿带状展开输入低温等离子气体发生器20进行处理。膜放卷装置10包括放卷架、放卷轴及放卷驱动机构,放卷轴水平可旋转地安装于放卷架上,放卷驱动机构安装于放卷架上,且与放卷轴连接以驱动放卷轴旋转,从而带动套设于放卷轴上的成卷的pet基膜1放卷。

41.低温等离子气体发生器20用于通过低温等离子体对pet基膜1上下表面进行改性

处理并传送至涂层涂布装置30,使pet基膜1上下表面引入的大量含氧极性基团(如c-o/c-n.c=o、c=o-o等),使pet基膜1上下表面粗糙大幅提高,表面自由能也得到相应提高。低温等离子气体发生器20包括发生器主体及两个传送辊,发生器主体的两端分别开设有进料口及出料口,两个传送辊分别设置于发生器主体的两端,以供传送pet基膜1进入发生器主体内进行处理后输出至涂层涂布装置30。

42.涂层涂布装置30用于将表面改性处理后的pet基膜1的上下表面涂布形成聚氨酯涂层2并传送至涂层烘干装置40。涂层涂布装置30包括涂料容器及两个涂布辊,涂料容器用于盛装聚氨酯涂料,两个涂布辊上下相切布置,下方的涂布辊浸入涂料容器的聚氨酯涂料中,以供表面改性处理后的pet基膜1夹持于两个涂布辊之间涂布并传送。

43.涂层烘干装置40用于将涂布有聚氨酯涂层2的pet基膜1进行烘干并传送至膜收卷装置50。涂层烘干装置40包括烘干箱及两个输送辊,烘干箱内形成有烘干空间,烘干空间内具有加热装置及风扇以加热烘干,烘干箱的两端分别开设有连通烘干空间的进料口入出料口,两个输送辊分别安装于烘干箱的两端,以传送涂布有聚氨酯涂层2的pet基膜1进入烘干空间内烘干后并输出至膜收卷装置50。优选地,烘干箱的长度为15米,沿pet基膜1前进方向依次分为升温段、高温段及低温段,升温段的温度为90至120度,高温段的温度为130至140度,低温段的温度为90至100度,pet基膜1的前进速度为90至100米/分钟。这样,有利于聚氨酯涂层2的快速烘干,提高烘干质量,保证聚氨酯涂层2与pet基膜1的结合强度。

44.膜收卷装置50用于将烘干的涂布有聚氨酯涂层2的pet基膜1收集成卷。膜收卷装置50包括收卷架、收卷轴及收卷驱动件,收卷轴水平可旋转地安装于收卷架上,收卷驱动件安装于收卷架上且与收卷轴连接,以驱动收卷轴旋转。将收卷筒套入收卷轴上,将烘干的涂布有聚氨酯涂层2的pet基膜1带头粘附于收卷筒外周面,通过收卷轴带动收卷筒旋转,从而将烘干的涂布有聚氨酯涂层2的pet基膜1不断缠绕于收卷筒上,形成烘干的涂布有聚氨酯涂层2的pet基膜1卷材。

45.本发明高附着性铝层电子复合铝膜的生产设备,还包括真空镀铝设备,以将烘干的涂布有聚氨酯涂层2的pet基膜1卷材进行真空镀铝。用真空镀铝方式进行生产,厚度达1000i,镀铝层3采用多组全自动送丝装置,不同组送丝机构可单独调节送丝速度,并通过红外系统在线检测镀铝层3厚度,并将检测结果传输至plc中,plc自动调快或调慢送丝速度,以达到镀铝层3厚度均匀。

46.本发明还提供一种高附着性铝层电子复合铝膜的生产工艺,包括如下步骤:

47.通过低温等离子体对pet基膜1的上下表面进行改性处理,温度为40至70度;

48.将改性处理后的pet基膜1的上下表面涂布形成聚氨酯涂层2;

49.将聚氨酯涂层2进行烘干;

50.在聚氨酯涂层2上进行真空镀铝。

51.pet基膜1表面光滑,其本身自由能较低,膜表面局部有极微量的杂质,故在后期加工上,涂料及润湿性、涂层结合力等加工性能较差,需对pet基膜1表面进行改性处理,使膜表面能增加,提高涂层结合力,亲水性大幅提高以提高涂层润湿性。

52.低温等离子体对pet基膜1表面进行改性,等离子体处理使膜表面引入的大量含氧极性基团(如c-o/c-n.c=o、c=o-o等),使pet基膜1表面粗糙大幅提高,表面自由能也得到相应提高,表面自由能的提高势必带来其表面润湿性、可粘接性等使用性能的明显改善,利

于pet基膜1表面涂料结合。图3给出了处理前pet基膜1表面显微镜图,图4给出了处理后pet基膜1表面显微镜图,图5给出了处理前pet基膜粗糙度检测数据图,图6给出了处理后pet基膜粗糙度检测数据图。通过图片对比及pet基膜粗糙度检测数据得出,经低温等离子处理后,pet基膜表面粗糙度大幅提高,更利于涂层在pet基膜上附着。

53.采用高精度涂层涂布装置30,在pet基膜1放卷后即进行等离子体处理,提高pet基膜1表面性能的同时,进行pet基膜1表面涂布聚氨酯涂层,可保障pet基膜1表面处理后即同步进行涂层涂布,使涂层结合力性能达到最优。

54.聚氨酯涂层2的分子结构中有相当数量的聚氨基甲酸酯键、脲键、醚键、酯键、脲基甲酸酯键,其固化后的涂层具备优良的耐磨性能、耐蚀性、耐化学品性、耐温性及弹性等优势,与pet基膜1及镀铝层3结合力强,可保障后期加工不掉铝。

55.用真空镀铝方式进行生产,厚度达1000i,镀铝层3采用多组全自动送丝装置,不同组送丝机构可单独调节送丝速度,并通过红外系统在线检测镀铝层3厚度,并将检测结果传输至plc中,plc自动调快或调慢送丝速度,以达到镀铝层3厚度均匀。

56.在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示重要性;词语“底面”和“顶面”、“内”和“外”分别指的是朝向或远离特定部件几何方向。

57.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连通”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连通,也可以通过中间媒介间接连通,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

58.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1