一种燃料电池用超低铂阴极催化剂的制备方法

1.本发明涉及燃料电池技术领域,尤其是涉及一种燃料电池用超低铂阴 极催化剂的制备方法。

背景技术:

2.质子交换膜燃料电池(pemfcs)具有能量密度高、转化效率高和环境 友好等特点,展现出极大的应用前景。目前商用的阴极催化剂是将pt颗粒 负载在碳载体上的负载型催化剂。然而pt成本占到燃料电池电堆成本的 41%以上,并且存在活性和稳定性不足的问题。因此研究低pt负载量、高 活性和稳定性的新型催化剂,对提高燃料电池性能极为重要。

3.将pt与过渡金属合金化是制备低pt负载催化剂的理想选择。由于存在 电子效应和应变效应,形成的pt基合金负载的催化剂比纯pt负载的催化剂 表现出更优的催化性能。其中,pt基金属间化合物(有序合金)具有确定 的化学计量和原子长程有序性表现出极高的活性和电化学耐久性。为了提 高pt的利用率,合成尺寸小且均匀的金属间化合物是关键。然而有序合金 化过程通常需要高温煅烧来克服原子有序化重排的动力学能垒,这会导致 其尺寸和均匀性的不可控。因此小粒径金属间化合物的合成较为困难。目 前,一般通过在合金纳米颗粒外包覆碳、金属氧化物或聚合物等来避免合 金在高温下的团聚,然而这些方法通常过程较为繁琐。化学气相渗透法有 效避免了液相浸渍法中溶剂的选择问题以及前驱体在溶剂中的不稳定性, 但是其合成条件和过程较为复杂。此外,超低pt负载下,氧气传质阻力是 限制燃料电池性能的关键因素。具有丰富介孔的载体有利于实现催化反应 过程中三相界面的快速传质。因此,合成小粒径金属间化合物负载的多孔 氮掺杂碳催化剂对降低燃料电池中pt的用量,提升燃料电池性能具有重要 意义。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的第一目的在于提供一种燃料电池用超低铂阴极催化剂的制备 方法,完全或部分解决了现有技术中存在的ptco金属间化合物负载型催化 剂制备过程中存在的合金粒径难以控制、均匀性较差,制备过程复杂等问 题。

6.本发明的第二目的在于提供一种燃料电池用超低铂负载阴极催化剂, 该催化剂具有均匀分布的小粒径ptco金属间化合物颗粒和分级孔结构的氮 掺杂碳载体。

7.本发明的第三目的在于提供一种低pt负载的燃料电池膜电极,包括如 上所述的燃料电池用超低铂阴极催化剂。

8.为了实现本发明的上述目的,特采用以下技术方案:

9.本发明提供了一种燃料电池用超低铂阴极催化剂的制备方法,包括如 下步骤:

10.(a)将唑类有机配体和锌金属盐反应合成mofs;

11.(b)所述mofs与钴金属盐的混合物采用溶剂热法进行金属置换处理 得到co掺杂的mofs前驱体材料;

12.(c)所述co掺杂的mofs前驱体材料在惰性气氛中煅烧得到负载co 的氮掺杂碳;

13.(d)所述负载co的氮掺杂碳与pt前驱体混合制备得到负载pt前驱 体的co氮掺杂碳;

14.(e)所述负载pt前驱体的co氮掺杂碳在惰性气氛中煅烧,再在nh3气氛中煅烧后得到所述燃料电池用超低铂阴极催化剂。

15.本发明还提供了一种燃料电池用超低铂阴极催化剂,采用如上所述的 燃料电池用超低铂阴极催化剂的制备方法制备得到。

16.本发明还提供了一种超低pt负载的燃料电池膜电极,包括如上所述的 燃料电池用超低铂阴极催化剂。

17.与现有技术相比,本发明的有益效果为:

18.(1)本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法,该 方法有利于形成尺寸较小且均匀的ptco金属间化合物颗粒;可根据不同原 料的比例,调整制备催化剂的贵金属载量。

19.(2)本发明采用nh3煅烧促进了ptco金属间化合物的有序化,在提 高催化位点本征活性的同时进一步提高了催化剂的稳定性。

20.(2)本发明所需设备简单、操作简单,以超低pt负载量制备mea测 试燃料电池性能具有较高的质量活性和稳定性。为构建低成本、高性能的 燃料电池催化剂提供新思路。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下 面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍, 显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普 通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获 得其他的附图。

22.图1为本发明实施例1制备的met(zn)和co-doped met(zn)的pxrd 谱图。

23.图2为本发明实施例1制备的co-doped met(zn)的sem图(a)、stem 图(b)和eds面分布图(c)。

24.图3为本发明实施例1制备的co sas/nc的stem图(a)、hrtem 图(b)、eds面分布图(c)和ac haadf-stem图(d)。

25.图4为本发明实施例1制备的co sas/nc和mecpptme3@co sas/nc 的n2吸脱附曲线(a)和qsdft孔径分布曲线(b)。

26.图5为本发明实施例1制备的mecpptme3@co sas/nc的stem图(a) 和eds面分布图(b)。

27.图6为本发明实施例1制备的l1

0 ptco/nc的pxrd谱图。

28.图7为本发明实施例1制备的l1

0 ptco/nc的stem图(a)和tem 图(b)。

29.图8为本发明实施例1制备的l1

0 ptco/nc的ac haadf-stem图(a), pt和co原子的排布图(b)和eds元素分布图(c)。

30.图9为本发明实施例1制备的l1

0 ptco/nc的n2吸脱附曲线(a)和 qsdft孔径分布曲线(b)。

31.图10为本发明对比例1制备的pt/nc的stem图(a),tem图(b) 和ac haadf-stem图

(c)。

32.图11为本发明实施例1制备的l1

0 ptco/nc、对比例1制备的pt/nc 以及商用pt/c催化剂的极化曲线图(a)以及质量活性和比活性对比图(b)。

33.图12为本发明实施例1制备的l1

0 ptco/nc和商用pt/c催化剂在h

2-o2燃料电池中的极化曲线。

34.图13为本发明实施例1制备的l1

0 ptco/nc在h

2-o2燃料电池中初始 和循环后的极化曲线和功率密度曲线图(a)以及实施例1制备的l1

0 ptco/nc和商用pt/c催化剂耐久性测试前后的ma对比图(b)。

具体实施方式

35.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整 地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一 部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制 本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出 创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。 实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所 用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

36.下面对本发明实施例的一种燃料电池用超低铂阴极催化剂的制备方法 进行具体说明。

37.在本发明的一些实施方式中提供了一种燃料电池用超低铂阴极催化剂 的制备方法,包括如下步骤:

38.(a)将唑类有机配体和锌金属盐反应合成mofs;

39.(b)mofs与钴金属盐的混合物采用溶剂热法进行金属置换处理得到 co掺杂的mofs前驱体材料;

40.(c)co掺杂的mofs前驱体材料在惰性气氛中煅烧得到负载co的氮 掺杂碳;

41.(d)负载co的氮掺杂碳与pt前驱体混合制备得到负载pt前驱体的 co氮掺杂碳;

42.(e)负载pt前驱体的co氮掺杂碳在惰性气氛中煅烧,再在nh3气氛 中煅烧后得到燃料电池用超低铂阴极催化剂。

43.本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法,采用 mofs作为前驱体材料,通过co

2+

的置换处理后,进行热解可制备均匀负 载co的氮掺杂碳,将负载co的氮掺杂碳作为载体负载pt前驱体,co原 子和pt前驱体在氮掺杂碳载体上的均匀分布是制备均一性良好的ptco金属 间化合物的关键;最后通过高温热还原以及nh3煅烧制备了小粒径的ptco 金属间化合物负载在氮掺杂碳上的催化剂。与纯pt负载的催化剂相比,本 发明的负载ptco金属间化合物的氮掺杂碳催化剂在基于圆盘电位仪的测试 中展现出更优的催化活性和稳定性。

44.本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法有效解决 了制备pt基金属间化合物负载型催化剂制备过程中存在的小粒径pt基金属 间化合物的合成困难、均匀性较差,制备过程复杂等问题。

45.在本发明的一些实施方式中,步骤(a)中,mofs的制备包括:将唑 类有机配体和锌金属盐反应合成mofs。

46.本发明制得的mofs以mofs的名称命名,如以2-甲基咪唑和六水合 硝酸锌制备的mofs被命名为zif-8;以1h-1,2,3-三氮唑和氯化锌制备的 mofs被命名为met(zn)。

47.在本发明的一些实施方式中,步骤(a)中,唑类有机配体包括咪唑、 2-甲基咪唑、2-硝基咪唑、苯并咪唑、1h-1,2,3-三氮唑、1h-1,2,4-三氮唑中 的一种或多种;优选地,唑类有机配体包括1h-1,2,3-三氮唑。

48.在本发明的一些实施方式中,步骤(a)中,锌金属盐包括六水合硝酸 锌和/或氯化锌。

49.在本发明的一些实施方式中,步骤(a)中,唑类有机配体与锌金属盐 的摩尔比为2~4:1。

50.在本发明的一些实施方式中,步骤(a)中,将唑类有机配体、锌金属 盐和溶剂a的混合溶液反应后,离心分离得到固体,固体依次经洗涤、溶 剂置换、真空干燥和预处理得到mofs。

51.在本发明的一些实施方式中,步骤(a)中,溶剂a包括n,n-二甲基 甲酰胺、甲醇、水和乙醇中的至少一种。

52.在本发明的一些实施方式中,步骤(a)中,反应包括室温搅拌法或溶 剂热法。

53.在本发明的一些实施方式中,步骤(a)中,室温搅拌法包括在20~30℃ 下搅拌反应;优选地,搅拌反应的时间为10~24h。

54.在本发明的一些实施方式中,步骤(a)中,溶剂热法的温度为 80~120℃;优选地,溶剂热法的反应时间为12~48h。

55.在本发明的一些实施方式中,步骤(a)中,溶剂置换的溶剂包括甲醇 和/或乙醇。

56.在本发明的一些实施方式中,步骤(a)中,溶剂置换的温度为20~60℃, 溶剂置换的时间为24~72h。

57.在本发明的一些实施方式中,步骤(a)中,干燥包括真空干燥;优选 地,干燥的时间为20~30h。

58.在本发明的一些实施方式中,步骤(a)中,预处理的温度为90~150℃; 预处理的时间为6~24h。

59.在本发明的一些实施方式中,步骤(a)中,混合溶液中,锌金属盐的 浓度为0.1~0.3mol l-1

。

60.在本发明的一些实施方式中,步骤(b)中,钴金属盐包括六水合硝酸 钴和/或氯化钴。

61.在本发明的一些实施方式中,步骤(b)中,mofs与钴金属盐的质量 比为50~90:1;典型但非限制性的,例如,步骤(b)中,前驱体材料与 钴盐的质量比为50:1、55:1、60:1、65:1、70:1、75:1、80:1、85:1或者90:1等等。

62.在本发明的一些实施方式中,步骤(b)中,将mofs与钴金属盐的混 合物采用溶剂热法进行金属置换处理后,离心分离得到固体,固体依次经 洗涤、溶剂置换、真空干燥和预处理得到co掺杂的mofs前驱体材料。

63.本发明制得的co掺杂的mofs前驱体材料被命名为co-dopedmet(zn)。

64.在本发明的一些实施方式中,步骤(b)中,金属置换处理的溶剂包括 n,n-二甲基甲酰胺和/或n,n-二甲基乙酰胺。

65.在本发明的一些实施方式中,步骤(b)中,金属置换处理的温度为 80~130℃,反应的时间为6~16h;典型但非限制性的,例如,步骤(b) 中,反应的温度为80℃、90℃、100℃、110℃、120℃或130℃等等; 反应的时间为6h、8h、9h、12h、14h或者16h等等。

66.在本发明的一些实施方式中,步骤(b)中,溶剂置换的溶剂包括甲醇 和/或乙醇。

67.在本发明的一些实施方式中,步骤(b)中,溶剂置换的温度为20~60℃, 溶剂置换的时间为24~72h。

68.在本发明的一些实施方式中,步骤(b)中,干燥包括真空干燥。

69.在本发明的一些实施方式中,步骤(b)中,预处理的温度为90~150℃, 预处理的时间为6~24h。

70.本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法中,通过 上述的置换处理过程,可以将co

2+

均匀分布在mofs中,有利于在后续热 解过程中得到在载体上分布均匀的co单原子。

71.在本发明的一些实施方式中,步骤(c)中,在惰性气氛中煅烧中,惰 性气氛的气体包括氮气和/或氩气。

72.在本发明的一些实施方式中,步骤(c)中,在惰性气氛中煅烧包括: 升温至700~1000℃保温1~3h;典型但非限制性的,例如,在惰性气氛中 煅烧的温度为700℃、750℃、800℃、850℃、900℃、950℃或者1000℃ 等等;在惰性气氛中煅烧的时间为0.5h、1h、2h或者3h等等。

73.本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法中,将 co-doped mofs在惰性气氛中煅烧,热解后,可制得co原子均匀分布、具 有丰富介孔结构的负载co的氮掺杂碳。

74.本发明制得的负载co的氮掺杂碳被命名为co sas/nc。

75.在本发明的一些实施方式中,步骤(c)中,在惰性气氛中煅烧中,升 温的速率为2~10℃/min;优选地,步骤(c)中,在惰性气氛中煅烧中, 升温的速率为4~7℃/min。

76.在本发明的一些实施方式中,步骤(d)中,pt前驱体包括六水合氯铂 酸、氯铂酸钾、乙酰丙酮铂和三甲基(甲基环戊二烯基)铂中的一种或多种。

77.在本发明的一些实施方式中,步骤(d),负载co的氮掺杂碳和pt 前驱体的质量比为3~8:1;典型但非限制性的额,例如,负载co的氮掺 杂碳和pt前驱体的质量比为3:1、4:1、5:1、6:1、7:1或者8:1等 等。

78.在本发明的一些实施方式中,步骤(d)中,负载co的氮掺杂碳与pt 前驱体混合制备的方法包括液相法或气相法。

79.在本发明的一些实施方式中,步骤(d)中,液相法包括:将pt前驱 体和负载co的氮掺杂碳分散在溶剂b中搅拌,之后离心分离得到固体,固 体依次经洗涤和真空干燥得到负载pt前驱体的co氮掺杂碳。

80.在本发明的一些实施方式中,步骤(d)中,液相法中,溶剂b包括甲 醇、水、乙醇和油胺中的至少一种。

81.在本发明的一些实施方式中,步骤(d)中,液相法中,搅拌的温度为 80~160℃,搅拌的时间为12~24h。

82.在本发明的一些实施方式中,步骤(d)中,液相法中,洗涤的溶剂包 括乙醇和/或

水。

83.在本发明的一些实施方式中,步骤(d)中,液相法中,真空干燥的温 度为40~80℃。

84.在本发明的一些实施方式中,步骤(d)中,气相法包括:将pt前驱 体和负载co的氮掺杂碳真空密封,加热反应后得到负载pt前驱体的co氮 掺杂碳。

85.在本发明的一些实施方式中,步骤(d)中,气相法中,加热反应的真 空度为-0.1mpa~0.1mpa,加热反应的温度为30~80℃,加热反应的时间为 10~40h;典型但非限制性的,例如,反应的温度为30℃、35℃、40℃、 45℃、50℃、55℃、60℃、65℃、70℃、75℃或者80℃等等;反 应的时间为10h、15h、20h、25h、30h、35h或者40h。

86.本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法中,以简 单的液相或气相法负载pt前驱体,具有操作简单的特点。

87.本发明pt前驱体负载处理后得到的产物命名为pt前驱体@co sas/nc, 如mecpptme3@co sas/nc。

88.本发明的pt前驱体@co sas/nc中,co原子和pt前驱体的分布均匀, 有利于后续形成粒径小且均匀的ptco金属间化合物颗粒。

89.在本发明的一些实施方式中,步骤(e)中,在惰性气氛中煅烧的过程 中,惰性气氛的气体包括氮气和/或氩气。

90.在本发明的一些实施方式中,步骤(e)中,在惰性气氛中煅烧包括: 升温至600~1000℃保温0.5h~2h;典型但非限制性的,例如,步骤(d) 中,在惰性气氛中煅烧的温度为600℃、650℃、700℃、750℃、800℃、 850℃、900℃、950℃或者1000℃等等;在惰性气氛中煅烧的时间为 0.5h、1h或者2h等等。

91.在本发明的一些实施方式中,步骤(e)中,在惰性气氛中煅烧的过程 中,升温的速率为3~10℃/min;优选地,步骤(e)中,在惰性气氛中煅 烧的过程中,升温的速率为4~7℃/min。

92.在本发明的一些实施方式中,步骤(e)中,在nh3气氛中煅烧包括: 升温至400~800℃保温10~60min;典型但非限制性的,例如,在nh3气 氛中煅烧的温度为400℃、450℃、500℃、550℃、600℃、650℃、 700℃、750℃或者800℃等等;在nh3气氛中煅烧的时间为10min、20 min、30min、40min、50min或者60min等等。

93.本发明提供的一种燃料电池用超低铂阴极催化剂的制备方法中,在nh3煅烧促进了ptco金属间化合物的有序化,得到了ptco金属间化合物颗粒, 且ptco金属间化合物颗粒的粒径较小,在提高催化位点本征活性的同时进 一步提高了催化剂的稳定性。此外,由于nh3的刻蚀作用,最后催化剂中 的介孔的尺寸进一步增大。

94.本发明的pt前驱体@co sas/nc依次在惰性气氛中煅烧和在nh3气氛 中煅烧后的产物命名为l1

0 ptco/nc。

95.在本发明的一些实施方式中,步骤(e)中,在nh3气氛中煅烧的过程 中,升温的速率为3~10℃/min;优选地,步骤(e)中,在nh3气氛中煅 烧的过程中,升温的速率为4~7℃/min。

96.在本发明的一些实施方式中还提供了一种燃料电池用超低铂阴极催化 剂,采用如上所述的一种燃料电池用超低铂阴极催化剂的制备方法得到。

97.在本发明的一些实施方式中,燃料电池用超低铂阴极催化剂中,ptco金属间化合物颗粒的粒径为2~6nm。

98.本发明的负载ptco金属间化合物的氮掺杂碳催化剂l10ptco/nc具有均匀分布的小粒径ptco金属间化合物颗粒,金属间相的形成使其具有优异的活性和稳定性。

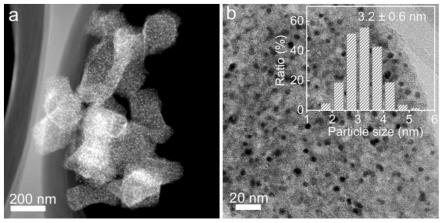

99.本发明的一些实施方式中还提供了一种低pt负载的燃料电池膜电极,包括如上所述的燃料电池用超低铂阴极催化剂。

100.采用本发明的一种燃料电池用超低铂阴极催化剂,以超低pt负载量(0.02mg

pt

cm-2

)制备膜电极测试质子交换膜燃料电池性能,展现出优异的质量活性和稳定性。

101.实施例1

102.本实施例提供的l10ptco/nc的制备方法,包括如下步骤:

103.(a)将1g氯化锌、10ml的n,n-二甲基甲酰胺、10ml乙醇、15ml水和5ml氨水(浓度为30%)混合得到混合溶液,向混合溶液中加入1.25ml(21.6mmol)的1h-1,2,3-三氮唑,在25℃条件下反应12h得到反应液;反应液经离心、洗涤后得到产物,产物中加入100ml甲醇,在25℃条件下置换处理72h,置换处理过程中每24h更换一次甲醇,置换处理后真空干燥24h,然后在100℃保温12h得到met(zn);

104.(b)将7g步骤(a)中的met(zn)、96mg无水氯化钴和500ml的n,n-二甲基甲酰胺混合得到混合液,超声处理混合液至met(zn)分散均匀;再将上述混合溶液在130℃条件下反应10h得到反应液;反应液经冷却、离心、洗涤后得到产物,产物中加入100ml甲醇,在25℃条件下置换处理72h,置换处理过程中每24h更换一次甲醇,置换处理后真空干燥24h,然后在100℃保温12h得到co-dopedmet(zn);

105.(c)将500mg的co-dopedmet(zn)放至于石英舟中,再将石英舟放在管式炉中,氩气气氛中以5℃/min升温至900℃,保温1h得到cosas/nc;

106.(d)将100mg的cosas/nc和70mg三甲基(甲基环戊二烯基)铂(iv)加入schlenk管中,真空密封schlenk管,真空度为-0.1mpa,将封好的schlenk管至于烘箱中,在50℃条件下加热24h,得到mecpptme3@cosas/nc;

107.(e)将mecpptme3@cosas/nc放至于石英舟中,再将石英舟放在管式炉中,氩气气氛中以5℃/min升温至900℃,保温1h,再将其置于nh3气氛中以5℃/min升温至700℃,保温0.5h,得到l10ptco/nc。

108.对比例1

109.本对比例提供的pt/nc的制备方法,包括如下步骤:

110.(a)将1g氯化锌、10ml的n,n-二甲基甲酰胺、10ml乙醇、15ml水和5ml氨水(浓度为30%)混合得到混合溶液,向混合溶液中加入1.25ml(21.6mmol)的1h-1,2,3-三氮唑,在25℃条件下反应12h得到反应液;反应液经离心、洗涤后得到产物,产物中加入200ml甲醇,在25℃条件下置换处理72h,置换处理过程中每24h更换一次甲醇,置换处理后真空干燥24h,然后在100℃保温12h得到产物met(zn);

111.(b)将500mg的met(zn)放至于石英舟中,再将石英舟放在管式炉中,氩气气氛中以5℃/min升温至900℃,保温1h得到产物nc;

112.(c)将100mg的nc和70mg三甲基(甲基环戊二烯基)铂(iv)加入schlenk管中,真空密封schlenk管,真空度为-0.1mpa,将封好的schlenk管至于烘箱中,在50℃条件下加热

24h,得到产物mecpptme3@nc;

113.(d)将mecpptme3@nc放至于石英舟中,再将石英舟放在管式炉中, 氩气气氛中以5℃/min升温至900℃,保温1h;再将其置于nh3气氛中 以5℃/min升温至700℃,保温0.5h,得到pt/nc。

114.试验例1

115.图1:对实施例1制备的met(zn)和co-doped met(zn)进行pxrd测 试,met(zn)和co-doped met(zn)的pxrd谱图无明显变化。

116.图2:对实施例1制备的co-doped met(zn)进行sem、stem和eds 测试,co-doped met(zn)呈八面体形状,粒径为约200nm,co在co-dopedmet(zn)中分布均匀。

117.图3:对比实施例1制备的co sas/nc进行扫描电镜和透射电镜测试, co sas/nc中无明显的金属颗粒存在。co均匀的分布并以孤立的原子形式 分布在氮掺杂碳载体上。

118.图4:对实施例1制备的co sas/nc和mecpptme3@co sas/nc进行 n2吸脱附测试。co sas/nc具有连续分布的介孔结构,气相扩散负载 mecpptme3后,mecpptme3@co sas/nc的bet比表面积和孔体积下降。

119.图5:对实施例1制备的mecpptme3@co sas/nc进行扫描电镜测试, 负载mecpptme3后样品的形貌没有明显变化,pt元素在co sas/nc上均匀 分布。

120.图6:对实施例1制备的l1

0 ptco/nc进行pxrd测试,l1

0 ptco/nc 在24

°

、33

°

、54

°

和61

°

出现明显的超晶格有序峰。

121.图7:对实施例1制备的l1

0 ptco/nc进行stem和tem电镜测试, ptco金属间化合物颗粒在载体上保持均匀的分布,粒径约为3.2nm。

122.图8:对实施例1制备的l1

0 ptco/nc进行球差校正高角环形暗场扫描 透射电子显微镜测试,l1

0 ptco/nc中的ptco金属间化合物颗粒为核壳结 构的l1

0 ptco@pt。

123.图9:对实施例1制备的l1

0 ptco/nc进行n2吸脱附测试,l1

0 ptco/nc 的bet比表面积为635m

2 g-1

。

124.图10:对比例1制备的pt/nc进行扫描电镜和透射电镜测试,pt纳米 颗粒在氮掺杂碳上均匀分布,粒径为约3.1nm。

125.试验例2

126.图11:对实施例1制备的l1

0 ptco/nc对比例1制备的pt/nc以及商 用pt/c催化剂(供应商johnson matthey,pt含量为40wt.%)进行电化学 测试,其中l1

0 ptco/nc表现出最优的质量活性(0.797a mg

pt-1

)和比活性 (1.25ma cm-2

)。

127.图12:分别采用实施例1的l1

0 ptco/nc和商用pt/c催化剂(jm,40 wt.%)制备mea进行极化曲线和功率密度曲线测试,l1

0 ptco/nc比商用 pt/c催化剂表现出更高的电流密度,0.9v

ir-free

下的ma为2.2a mg

pt-1

。

128.图13:对实施例1制备的l1

0 ptco/nc在h

2-o2燃料电池中的初始和 循环后的极化曲线和功率密度曲线进行测试,30k圈的加速应力测试后,l1

0 ptco/nc的ma依然达到1.57a mg

pt-1

,衰减率为29%,而商用pt/c催化 剂衰减率高达82%。

129.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非 对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的 普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进 行修改,或者对其中部分或者全部技术特

征进行等同替换;而这些修改或 者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1