电池包边梁的制作方法

1.本发明涉及电池包的技术领域,尤其涉及一种电池包边梁。

背景技术:

2.现有技术电池包的边梁大多采用一体式边框结构。在碰撞试验过程中,当侧柱碰撞边梁时,边梁会产生变形,朝向电池包的内侧扩缩,扩缩后的边梁容易在侧向力的作用下挤压电池包内部的电芯,引发事故。

3.现有技术多采用上盖设置向下/向上的法兰边,提升刚性,并且只能改善高压水洗时冲击力变大造成的水密风险,而不能从根本上消除。

4.因此,有必要设计一种避免挤压到电池包内部的电芯,增强边梁结构强度、提高水密性的电池包边梁。

技术实现要素:

5.本发明的目的在于克服现有技术的不足,提供一种避免挤压到电池包内部的电芯,增强边梁结构强度、提高水密性的电池包边梁。

6.本发明的技术方案提供一种电池包边梁,包括主梁和副梁,所述主梁设置在所述副梁的外侧,所述主梁与所述副梁之间留有避让距离,所述主梁包括纵梁和横向延伸梁,所述纵梁沿纵向延伸,所述纵梁的高度大于所述副梁的高度,所述横向延伸梁与所述纵梁的外侧连接,所述横向延伸梁沿横向向外侧延伸。

7.进一步地,所述纵梁的底部设有第一台阶面和第二台阶面,所述第一台阶面的高度高于所述第二台阶面的高度并且所述第一台阶面的外侧与所述第二台阶面的内侧相邻,所述第一台阶面的内侧设有搅拌焊预留接口,所述第二台阶面的外侧设有激光焊预留接口,所述搅拌焊预留接口用于与液冷板焊接,所述激光焊预留接口用于与底壳焊接。

8.进一步地,所述副梁的底面与所述第一台阶面位于同一平面,所述副梁的底面用于与所述液冷板连接。

9.进一步地,所述纵梁的上部的外侧设有外侧凸筋,所述纵梁的上部还设有第三台阶面和第四台阶面,所述第三台阶面位于所述第四台阶面的外侧,所述外侧凸筋的高度高于所述第三台阶面的高度,所述第三台阶面的高度高于所述第四台阶面的高度,所述第三台阶面用于与电池包的上盖搭接,并且通过螺栓和密封胶进行密封连接,所述第四台阶面用于涂覆发泡胶与所述上盖进行密封。

10.进一步地,所述纵梁的内侧设置有纵向面,所述纵向面从上往下依次包括第一立筋、第二立筋和第三立筋,所述第一立筋、所述第二立筋和所述第三立筋的厚度依次增厚。

11.进一步地,所述纵梁还包括设置两个纵向面之间的第一横筋和第二横筋,所述第一横筋设置在所述第一立筋与所述第二立筋的连接处,所述第二横筋设置在所述第二立筋与所述第三立筋的连接处,所述第一横筋和所述第二横筋与电池包的横筋位于同一水平高度。

12.进一步地,所述横向延伸梁包括第一斜筋和第二斜筋,所述第一斜筋的内侧与所述第一横筋的外侧连接,所述第二斜筋的内侧与所述第二横筋的内侧连接,所述第一斜筋的外侧与所述第二斜筋的外侧连接。

13.进一步地,所述横向延伸梁从内到外依次包括第一段部、第二段部和第三段部,所述第一斜筋的外侧与所述第二斜筋的外侧连接到所述第一段部的上方外侧。

14.进一步地,所述副梁的纵向截面为矩形,所述副梁的中心沿纵向设有竖筋。

15.进一步地,所述副梁的顶板的厚度大于底板的厚度,所述副梁的外侧筋的上半段的厚度大于下半段的厚度。

16.采用上述技术方案后,具有如下有益效果:

17.本发明将现有的一体式边梁拆分成主梁和副梁,并且主梁与副梁之间留有避让距离,当主梁被碰撞变形后,避让距离使得主梁的变形避免对副梁产生挤压,因此保护了安装在副梁内侧的电芯,增加了电池包的安全性能。

附图说明

18.参见附图,本发明的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围构成限制。图中:

19.图1是本发明一实施例中电池包边梁的立体图;

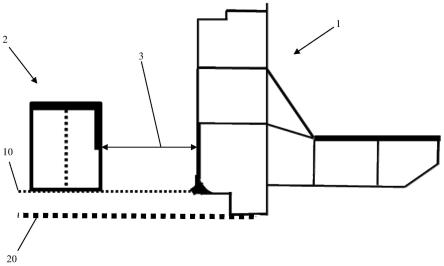

20.图2是本发明一实施例中电池包边梁的截面图;

21.图3是本发明一实施例中主梁的截面图;

22.图4是本发明一实施例中副梁的截面图。

23.附图标记对照表:

24.主梁1:纵梁11、横向延伸梁12、第一台阶面111、第二台阶面112、第三台阶面113、第四台阶面114、搅拌焊预留接口115、激光焊预留接口116、外侧凸筋117、第一立筋11-1、第二立筋11-2、第三立筋11-3、第一横筋11-4、第二横筋11-5、第一斜筋121、第二斜筋122、第一段部123、第二段部124、第三段部125;

25.副梁2:竖筋21、顶板22、外侧筋23;

26.液冷板10、底壳20、横筋30。

具体实施方式

27.下面结合附图来进一步说明本发明的具体实施方式。

28.容易理解,根据本发明的技术方案,在不变更本发明实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本发明的技术方案的示例性说明,而不应当视为本发明的全部或视为对发明技术方案的限定或限制。

29.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方位用语解释为限制性用语。

30.本发明的一些实施例中,如图1-3所示,电池包边梁,包括主梁1和副梁2,主梁1设

置在副梁2的外侧,主梁1与副梁2之间留有避让距离3,主梁1包括纵梁11和横向延伸梁12,纵梁11沿纵向延伸,纵梁11的高度大于副梁2的高度,横向延伸梁12与纵梁11的外侧连接,横向延伸梁12沿横向向外侧延伸。

31.具体为,如图1所示,电池包边梁包括分别独立设置的主梁1和副梁2,主梁1设置在副梁2的外侧。图1中只截取了电池包边梁的一段,实际上电池包边梁有至少两组,布置在在电池包的左右侧。

32.如图2所示,主梁1与副梁2之间留有避让距离3,该避让距离3能够保证当主梁1被碰撞变形后,不会对副梁2造成挤压,或实质上的损坏。由于电池包的电芯布置在副梁2的内侧,副梁2和避让距离3,起到了保护电芯的作用,避免碰撞时,对电芯造成损坏,引发事故,增加了电池包的安全性。而现有的主梁和副梁为一体式结构,当边梁收到侧向碰撞后,一起向内侧溃缩变形,直接对电池包内部的电芯造成挤压,甚至损坏。本实施例中,通过将原本一体式的边梁,分成独立的两部分结构,即主梁1和副梁2,并且在两者之间设置了避让距离3。主梁1承担了所有的碰撞吸能的性能,避让距离3为主梁1的向内变形提供了空间。而副梁2承担了与电池包内部结构的连接支撑作用。例如:副梁2的上部用于安装电芯或模组,副梁2的下部与液冷板10连接。

33.较佳地,避让距离3约30~40mm左右。

34.本发明的一实施例中,如图2-3所示,纵梁11的底部设有第一台阶面111和第二台阶面112,第一台阶面111的高度高于第二台阶面112的高度并且第一台阶面111的外侧与第二台阶面112的内侧相邻,第一台阶面111的内侧设有搅拌焊预留接口115,第二台阶面112的外侧设有激光焊预留接口116,搅拌焊预留接口115用于与液冷板10焊接,激光焊预留接口116用于与底壳20焊接。

35.较佳地,如图3所示,搅拌焊预留接口115设定双扇形结构,搅拌摩擦焊接口115预留的高度尺寸设定为2.2mm左右,与液冷板10的厚度相同,接口位置位于双扇形正中,最大程度上防止搅拌焊时边梁发生变形,搅拌摩擦焊接口115的宽度设定为5mm,搅拌焊预留接口115的中心距离第一台阶面111的外侧保留10mm间隙,第一台阶面111与第二台阶面112之间的高度差约4mm左右,保证搅拌摩擦焊的焊接过程中搅拌头与零件不发生干涉。

36.激光焊预留接口116位置设定半圆形挤压筋,激光焊预留接口116的圆心与焊道中心重合,半圆形挤压筋厚度设定为约1.5mm左右,保证激光焊搭接边宽度防止边框底部被击穿,同时保证激光焊缝强度,最大程度上避免底部整体增厚从而节省材料,焊道中心距离第二台阶面112的内侧约10mm左右。

37.通过存在高度差的第一台阶面111和第二台阶面112分别实现与液冷板10和底壳20的焊接,并且分别采用不同方式的焊接,纵梁11与液冷板10之间通过搅拌摩擦焊焊接,能够减少对螺栓的使用,并且具有更好的密封性能。

38.进一步地,如图3所示,纵梁11的上部的外侧设有外侧凸筋117,纵梁11的上部还设有第三台阶面113和第四台阶面114,第三台阶面113位于第四台阶面114的外侧,外侧凸筋117的高度高于第三台阶面113的高度,第三台阶面113的高度高于第四台阶面114的高度,第三台阶面113用于与电池包的上盖搭接,并且通过螺栓和密封胶进行密封连接,第四台阶面114用于涂覆发泡胶与上盖进行密封。

39.具体为,纵梁11的上部从内向外依次包括第四台阶面114、第三台阶面113和外侧

凸筋117。

40.其中,外侧凸筋117设置在纵梁11的最外侧和最高点,外侧凸筋117的高度约3mm,设定目的在于避免高压水洗车过程中对上盖形成向上的冲击引发泄露风险。提升了水密性能,增加了电池包的安全性能。

41.第三台阶面113设置在外侧凸筋117的内侧和下方,第三台阶面113用于与电池包的上盖搭接,并且通过螺栓和密封胶进行密封连接。

42.第四台阶面114设置在第三台阶面113的内侧和下方,第四台阶面114用于涂覆发泡胶与上盖进行密封。发泡胶的厚度较大,因此可以填充第四台阶面114与第三台阶面113之间的高度差空间。

43.通过外侧凸筋117、第三台阶面113和第四台阶面114的设置,能够更好地起到密封作用,防止水进入到电池包的内部。

44.进一步地,如图3所示,纵梁11的内侧设置有纵向面,纵向面从上往下依次包括第一立筋11-1、第二立筋11-2和第三立筋11-3,第一立筋11-1、第二立筋11-2和第三立筋11-3的厚度依次增厚。下层的厚度增加能够提升弯矩效率,同时防止边梁被刺穿造成失稳。

45.进一步地,如图3所示,纵梁11还包括设置两个纵向面之间的第一横筋11-4和第二横筋11-5,第一横筋11-4设置在第一立筋11-1与第二立筋11-2的连接处,第二横筋11-5设置在第二立筋11-2与第三立筋11-3的连接处,第一横筋11-4和第二横筋11-5与电池包的横筋30位于同一水平高度,并且第一横筋11-4与第二横筋11-5的厚度比例3:2。

46.第一横筋11-4与第二横筋11-5能够较好的支撑横筋30的端部,横筋30的下方则被副梁2支撑,确保了横筋30的结构稳定性。

47.进一步地,如图3所示,横向延伸梁12包括第一斜筋121和第二斜筋122,第一斜筋121的内侧与第一横筋11-4的外侧连接,第二斜筋122的内侧与第二横筋11-5的内侧连接,第一斜筋121的外侧与第二斜筋122的外侧连接。

48.第一斜筋121和第二斜筋122分别与第一横筋11-4和第二横筋11-5连接,起到了纵梁11和横向延伸梁12之间的连接过渡作用,增强刚性,保证边梁外侧振动冲击性能。

49.进一步地,如图3所示,横向延伸梁12从内到外依次包括第一段部123、第二段部124和第三段部125,第一斜筋121的外侧与第二斜筋122的外侧连接到第一段部123的上方外侧,第一段部123、第二段部124和第三段部125沿横向方向的长度相等,并且第二段部124和第三段部125的上板的厚度大于其他部分的厚度,能够增加横向延伸梁12的外侧的抗冲击性。

50.边梁收到侧向碰撞后,横向延伸梁12的外侧最先收到撞击并发生变形。横向延伸梁12通过第一斜筋121和第二斜筋122将碰撞力传递到纵梁11,横向延伸梁12变形后,挤压纵梁11,纵梁11的内侧下部的第三立筋11-3的厚度最厚,使得下部能够更好的抗冲击,减少下部的变形,从而减少朝向副梁2的挤压。

51.进一步地,如图2所示,副梁2的底面与第一台阶面111位于同一平面,副梁2的底面用于与液冷板10连接。

52.进一步地,如图4所示,副梁2的纵向截面为矩形,副梁2的中心沿纵向设有竖筋21。

53.由于副梁2独立设置后,副梁2自身的结构强度减弱。为了增加副梁2的自身的结构强度,在副梁2的中心增加了沿纵向设有的竖筋21。竖筋21能够提升副梁2的抗弯能力,竖筋

21的厚度约2mm左右。

54.进一步地,如图4所示,副梁2的顶板22的厚度大于底板的厚度,副梁2的外侧筋23的上半段的厚度大于下半段的厚度。

55.顶板22的厚度设定为约4mm,外侧筋23的上半段的厚度设定为约4mm,防止侧柱碰挤压过程中电池包的横向延伸梁30挤压上部造成副梁2失效。

56.本发明采用分体式边梁,中断主梁与副梁之间的传力路径,避免主梁碰撞变形后对副梁产生挤压,从而损坏内部的电芯。主梁自身的抗冲击性能也被加强,进一步减少对副梁的影响。副梁内部增加竖筋提升抗弯能力,保证对电池包内部结构的支撑作用。同时,还优化到了主梁与液冷板和底壳之间的连接方式,以及主梁与上盖之间的水密封性能。

57.以上所述的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1