一种掺杂金属氧化物复合层结构

1.本发明属于太阳能电池技术领域,具体涉及一种掺杂金属氧化物复合层结构,用于钙钛矿-晶硅叠层太阳能电池。

背景技术:

2.太阳能光伏技术发展的主旋律是提高转换效率,降低制造成本,从而降低度电成本(lcoe)。目前,占市场95%份额的晶硅太阳能电池能量转换效率已经接近其理论极限29.4%。为提高光伏电池的市场竞争力,叠层电池通过拓宽光谱响应范围,可突破单结电池效率极限。理论研究表明,对于双结二端叠层太阳电池,材料带隙为1.65-1.75ev的顶电池与带隙为1.10-1.20ev的底电池组合,满足最佳的光谱匹配,能够最大限度地利用太阳光子的能量,理论转化效率高达44%。钙钛矿/晶硅叠层电池具有子电池能带匹配度高、工艺兼容性好、应用场景与当前主流晶硅电池相似的优点,是目前叠层器件研究的热点,其实验室转换效率已经从2015年的13.7%快速提高到2021年的29.8%,超过了单结晶硅电池的极限效率29.4%。

3.2015年,麻省理工学院buonassisi和斯坦福大学的mcgehee等合作,率先报道了13.7%的钙钛矿/晶硅二端叠层电池(mailoajp,etal.appl.phys.lett.2015,106,121105),他们以单面抛光的hjt硅电池作为底电池,以n-i-p正常结构的钙钛矿为顶电池,采用掺杂薄膜硅作为中间复合层。因n-i-p结构的钙钛矿顶电池存在较严重的寄生吸收,这种叠层器件的效率普遍较低。为此,2017年mcgehee团队设计了反式p-i-n结构、带隙为1.63ev的钙钛矿顶电池,以单面抛光的晶硅电池为底电池,采用透明导电薄膜ito作何复合层,在1cm2的叠层器件上实现了23.6%的效率(m.d.mcgehee,et al.nat.energy 2017,2,17009),这是二端叠层电池器件结构的重要创新与器件效率的重要提升。黄劲松等很快通过钙钛矿材料的晶界钝化策略把基于单面抛光的钙钛矿/hjt叠层器件的效率提升到25.4%(j.s.huang,etal.joule 2019,3,177.)。2020年,徐集贤、mcgehee等通过三元卤素的组分与能带调控,相应的宽带隙钙钛矿顶电池显示了非常优异的稳定性,进而与单面抛光的hjt耦合构筑的二端叠层器件,获得了27.1%的光电转换效率(mcgehee,etal.science 2020,367,1097.)。但是,晶硅电池普遍具有绒面结构以增加光的吸收利用,因此,在绒面结构的晶硅电池上面直接耦合钙钛矿顶电池,在二端叠层器件领域具有更大的发展空间。2018年,瑞士洛桑联邦理工学院(epfl)ballif组利用等离子体增强化学气相沉积(pecvd)掺杂微晶硅隧穿结,采用物理沉积与溶液旋涂相结合的方法制备保形钙钛矿顶电池,实现了双绒面叠层电池的制备,器件转换效率达到了25.2%(c.ballif,et al.nat.mater.2018,17,820.)。绒面结构虽有利于提高叠层电池的短路电流,但是对钙钛矿顶电池的保形制备提出了挑战。为克服这一难题,2020年多伦多大学sargent团队创新性地采用溶液旋涂法将微米厚的钙钛矿膜层覆盖在金字塔尺寸较小的绒面结构上,结合氧化铟复合层,获得了认证转换效率25.7%的二端叠层电池(e.h.sargent,et al.science 2020,367,1135.)。类似地,北卡罗纳大学的黄劲松团队也报道了使用刮涂法以钙钛矿材料

填平绒面金字塔结构hjt底电池的全新叠层电池制备技术,获得了26.2%的转换效率(j.s.huang,et al.joule 2020,4,850.)。同年,韩国科学技术研究院(kaist)和可再生能源国家实验室(nrel)合作,利用二维化与阴离子工程的协同作用,调控钙钛矿的缺陷和光电性能,提高了钙钛矿电池的稳定性,与hjt叠层后获得了26.7%的光电转换效率(b.shin,et al.science 2020,368,6487.);2020年底,亥姆霍兹中心(hzb)albrecht等人报道了一种有机空穴材料选择性接触策略,利用ito复合层实现了效率稳定高达29.15%的钙钛矿/晶硅叠层太阳电池(s.albrecht,et al.science 2020,370,1300.),他们在2021年进一步将叠层器件转换效率提升到29.8%的水平,这是目前的世界纪录。最近,沙特阿卜杜拉国王科技大学(kaust)的de wolf团队,利用多功能分子钝化宽带隙钙钛矿的缺陷,大大提升了稳定性,分别获得了27.4%(isikgor,et al.joule.2021.05.013)%和28.2%(j.liu,et al.joule.2021.11.003)的叠层电池效率。此外,叠层初创企业牛津光伏公司在2018年到2020年相继报道了28%和29.5%的钙钛矿/晶硅叠层电池认证效率,但是他们并没有披露任何技术细节。

4.为实现宽禁带钙钛矿顶电池和晶硅底电池有效连接,中间复合层应保证两个子电池多数载流子的有效复合,并限制少数载流子的复合,以此来实现较好的电流匹配,对钙钛矿/晶硅叠层电池器件性能至关重要。

5.目前,掺杂薄膜硅隧穿结和铟锡氧化物(ito)是最常用的钙钛矿/晶硅叠层电池中间复合层材料。掺杂薄膜硅由等离子增强化学气相沉积(pecvd)技术制备,其性能主要由硅薄膜掺杂浓度、厚度等参数决定,通常掺杂浓度越高隧穿结性能越好;ito使用最为成熟和广泛,通常采用磁控溅射沉积,作为复合层的性能主要由靶材的掺杂比例、腔室气压、氧分压、溅射功率等参数决定。然而,ito和掺杂薄膜硅隧穿结作为复合层主要问题是薄膜寄生吸収大,限制了钙钛矿/晶硅叠层电池的短路电流(j

sc

);其次ito价格相对昂贵,溅射沉积损伤较大,而掺杂硅薄膜的沉积设备成本较高,需要使用有毒、易燃气体(如硅烷、磷烷和硼烷)。因此,研发寄生吸收小、廉价且沉积损伤小的中间复合层结构对进一步提高叠层电池的转换效率至关重要。

6.原子层沉积(ald)技术具有沉积损伤小、成膜均匀保形等优点,广泛应用于功能薄膜的沉积。ald沉积金属氧化物具有寄生吸收小、功函数可调、漏电流小(横向电导率小)的优点,有潜力取代磁控溅射ito以及掺杂薄膜硅隧穿结作为叠层电池中间复合层。澳大利亚国立大学k.catchpole等人报道的si/poly-si(p

+

)/tio2/pvk叠层电池结构,ald沉积tio2不仅作为电子传输层,同时取代了传统ito作为中间复合层,有效降低了复合层的寄生吸收,叠层电池j

sc

明显增大,转换效率达到24.1%(k.r.catchpole,et al.sci.adv.2018,4,9711)。a.ho-baillie等人报道了si(p

++

)/sno2结构替代传统的中间层,sno2不仅作为钙钛矿顶电池的电子传输层,更和硅底电池p

++

形成复合结构,减少了叠层电池的电压和电流损失(ho-baillie,et al.energy environ.sci.2018,11,2432.)。上述研究结果初步展示了金属氧化物作为中间复合层的巨大潜力。

7.当前,基于溅射ito和掺杂薄膜硅隧穿结作为中间复合层的钙钛矿/晶硅叠层电池存在以下缺点:ito和掺杂薄膜硅的寄生吸收较大,限制了叠层电池的短路电流;溅射ito和pecvd沉积掺杂硅薄膜的沉积损伤较大,造成叠层器件开路电压的下降。因此,开发寄生吸收小、沉积损伤小中间复合层结构是进一步提升钙钛矿/晶硅叠层电池转换效率的关键。基

于宽禁带掺杂金属氧化物隧穿结不仅能满足作为复合层的需要,还能作为钙钛矿顶电池和晶硅底电池载流子选择层,在降低寄生吸收、简化制备工艺、提升叠层器件转换效率方面极具潜力。然而,截止目前仅报道基于单层金属氧化物中间复合结构(例如poly-si(p

+

)/tio2和si(p

++

)/sno2)应用钙钛矿/晶硅叠层电池的研究,其电导率、复合性能较差,器件性能有待进一步提高。

技术实现要素:

8.针对现有技术的不足,本发明提供了一种ald连续沉积掺杂金属氧化物复合层结构,其特征在于,包括:

9.晶硅衬底;

10.钝化层,沉积在所述晶硅衬底上;

11.隧穿结层,沉积在所述钝化层上,所述隧穿结层由掺杂氧化镍空穴传输层和掺杂金属氧化物电子传输层组成;

12.宽禁带钙钛矿吸收层,设于所述隧穿结层上。

13.优选的,所述钝化层材料包括氢化非晶硅、氧化硅和氧化铝中的一种或多种,沉积的厚度为1-10nm。

14.优选的,所述掺杂氧化镍空穴传输层的掺杂元素包括铝、镁和锌中的一种或多种,沉积方法为原子层沉积,沉积的厚度为1-50nm。

15.优选的,所述掺杂金属氧化物电子传输层的金属氧化物包括tio2、zno和sno2中的一种或多种,沉积方法为原子层沉积,沉积的厚度为1-50nm。

16.优选的,所述掺杂金属氧化物电子传输层的掺杂元素包括铝、钽、镓、铌、氢、硼、铟、氟和锑中的一种或多种。

17.进一步地,掺杂tio2的掺杂元素包括但不限于铝,钽,镓,铌中的一种或几种,采用ald超循环工艺实现掺杂;

18.掺杂zno的掺杂元素包括但不限于氢,铝,硼,镓,铟中的一种或几种,采用ald超循环工艺实现掺杂;

19.掺杂sno2的掺杂元素包括但不限于氟,钽,锑,铟,铝,硼中的一种或几种,采用ald超循环工艺实现掺杂。

20.优选的,所述的掺杂金属氧化物复合层结构还包括超薄载流子传输层;所述超薄载流子传输层的厚度为1-10nm。

21.当所述隧穿结层中的掺杂金属氧化物电子传输层沉积于所述掺杂氧化镍空穴传输层上时,所述超薄载流子传输层为超薄电子传输层,沉积于所述掺杂金属氧化物电子传输层和宽禁带钙钛矿吸收层之间;

22.当所述隧穿结层中的掺杂氧化镍空穴传输层沉积于所述掺杂金属氧化物电子传输层上时,所述超薄载流子传输层为超薄空穴传输层,沉积于所述掺杂氧化镍空穴传输层和宽禁带钙钛矿吸收层之间。

23.进一步地,所述超薄电子传输层的制备材料包括氧化锡、氧化钛、氧化锌、氧化镁或氧化铌中的一种或多种。

24.进一步地,所述超薄空穴传输层的制备材料包括氧化铜、氧化亚铜、spiro-ometad

(2,2',7,7'-四[n,n-二(4-甲氧基苯基)氨基]-9,9'-螺二芴)、ptaa(聚[双(4-苯基)(2,4,6-三甲基苯基)胺])和cuscn(硫氰酸亚铜)中的一种或多种。

[0025]

进一步地,所述超薄载流子传输层包括本征载流子传输层和/或掺杂载流子传输层,沉积方法包括原子层沉积、高温热蒸发、溶液法或电子束蒸发;

[0026]

所述超薄掺杂载流子传输层的掺杂元素包括锂、铯、锶、镁、钴、硼、铝、钌和铷中的一种或多种。

[0027]

本发明还提供一种钙钛矿/晶硅叠层太阳能电池,包括上述的掺杂金属氧化物复合层结构。

[0028]

优选的,所述钙钛矿/晶硅叠层太阳能电池的制备方法,包括如下步骤:

[0029]

s1:选择晶硅底电池,其正面是电子收集端;

[0030]

s2:在上述晶硅底电池的正面采用ald沉积掺杂金属氧化物电子传输层;

[0031]

s3:在上述掺杂金属氧化物电子传输层表面采用ald沉积掺杂氧化镍空穴传输层,形成掺杂金属氧化物隧穿结;

[0032]

s4:在上述掺杂金属氧化物隧穿结上制备宽禁带钙钛矿吸收层;或在所述掺杂氧化镍空穴传输层上再沉积一层空穴传输层,得到所述钙钛矿/晶硅叠层太阳能电池;所述宽禁带钙钛矿吸收层的禁带宽度为1.6-1.75ev。

[0033]

基于上述给出的实现掺杂金属氧化物隧穿结中间复合层结构的方法,本发明同时给出一种高效、低成本的钙钛矿/晶硅叠层电池结构是先沉积掺杂电子传输层,再沉积掺杂氧化镍空穴传输层形成隧穿结提取晶硅底电池的电子和钙钛矿顶电池的空穴,在叠层电池制备方法上则结合了所给出的制备隧穿结中间复合层结构的方法。

[0034]

更为具体的电池结构特征描述和电池制备方法会在具体实施方式文中给出。

[0035]

本发明的技术方案相比现有技术具有以下优点:

[0036]

(1)本发明给出的ald沉积掺杂金属氧化物隧穿结中间复合层结构,具有寄生吸收小、沉积损伤低、漏电流小、复合势垒小、兼容复杂陷光结构晶硅底电池等优点,可有效提高钙钛矿/晶硅叠层电池的转换效率,降低制备成本。

[0037]

(2)本发明给出的钙钛矿/晶硅叠层电池结构,具有寄生吸收损失小、隧穿结处少数载流子复合小,电池的开路电压、短路电流和光电转换效率明显提高,且工艺简洁,成本较低,适合于制备大尺寸叠层电池,具有良好的工业化潜力。

附图说明

[0038]

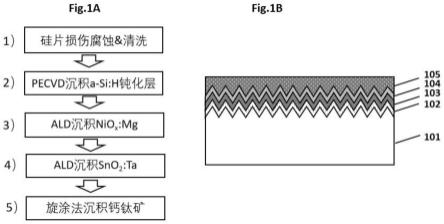

图1为实施例1所述的制备(p-n)隧穿结中间复合层结构的工艺流程图(a);实施例1所述工艺制备得到的(p-n)隧穿结中间复合层(b)。

[0039]

图2为实施例2所述的制备(n-p)隧穿结中间复合层的工艺流程图(a);实施例2所述工艺制备得到的(n-p)隧穿结中间复合层(b)。

[0040]

图3为实施例3所述的制备(p-n)隧穿结中间复合层的工艺流程图(a);实施例3所述工艺制备得到的(n-p)隧穿结中间复合层(b)。

[0041]

图4为实施例4所述的钙钛矿/晶硅太阳电池结构示意图。

[0042]

图5为实施例5所述的钙钛矿/晶硅太阳电池结构示意图。

[0043]

图6为实施例6所述的钙钛矿/晶硅太阳电池结构示意图。

[0044]

图7为实施例7所述的钙钛矿/晶硅叠层太阳电池结构示意图。

[0045]

图8为实施例8所述的钙钛矿/晶硅叠层太阳电池结构示意图。

[0046]

图9为实施例9所述的钙钛矿/晶硅叠层太阳电池结构示意图。

[0047]

附图标记说明:101-硅衬底,102-a-si:h钝化层,103-镁掺氧化镍薄膜,104-钽掺杂氧化锡电子传输层,105-宽禁带钙钛矿吸收层,201-硅衬底,202-a-si:h钝化层,203-磷掺杂a-si:h,204-铝掺杂氧化钛电子传输层,205-锌掺杂氧化镍空穴传输层,206-宽禁带钙钛矿吸收层,301-硅衬底,302-sio2钝化层,303-铝掺杂氧化镍薄膜,304-铝掺杂氧化锌电子传输层,305-本征sno2薄膜,306-钙钛矿薄膜,401-硅衬底,402-a-si:h钝化层,403-硼掺杂a-si:h层,404-ito透明电极,405-银电极,406-铝掺杂氧化钛电子传输层,407-镁掺杂氧化镍空穴传输层,408-宽带隙钙钛矿吸光层,409-c

60

空穴传输层,410-sno2缓冲层,411-锌掺杂氧化铟透明电极,412-银电极,501-硅衬底,502-a-si:h钝化层,503-磷掺杂a-si:h层,504-ito透明电极,505-银电极,506-铝掺杂氧化镍薄膜,507-锌掺杂氧化锡电子传输层,508-宽带隙钙钛矿吸光层,509-spiro-ometad空穴传输层,510-moo

x

缓冲层,511-锌掺杂氧化铟透明电极,512-银电极,513-氟化镁减反层,601-p型晶硅衬底,602-n型发射极,603-al2o3钝化层,604-sin

x

减反膜,605银电极,606-隧穿sio2钝化层,607-铝掺杂氧化镍薄膜,608-铝掺杂氧化锌电子传输层,609-超薄sno2电子传输层,610-宽带隙钙钛矿吸光层,611-spiro-ometad空穴传输层,612-氧化钼缓冲层,613-锌掺杂氧化铟透明电极,614-银电极,615-氟化镁减反层,701-硅衬底,702-隧穿sio2钝化层,703-磷掺杂多晶硅,704-sin

x

薄膜,705-银电极,706-锌掺杂氧化镍薄膜,707-硼掺杂氧化锌电子传输层,708-超薄sno2电子传输层,709-宽带隙钙钛矿吸光层,710-spiro-ometad空穴传输层,711-氧化钼缓冲层,712-锌掺杂氧化铟透明电极,713-金电极,714-氟化镁减反层,801-硅衬底,802-al2o3钝化层,803-sin

x

减反膜,804-铝电极,805-p

+

局部背场,806-隧穿sio2钝化层,807-氢掺杂氧化锌薄膜,808-锌掺杂氧化镍薄膜,809-宽带隙钙钛矿吸光层,810-c

60

电子传输层,811-sno2缓冲层,812-锌掺杂氧化铟透明电极,813-银电极,814-氟化锂减反层,901-硅衬底,902-p型发射极,903-隧穿sio2钝化层,904-磷掺杂多晶硅层,905-al2o3/sin

x

叠层钝化薄膜,906-银电极,907-钽掺杂氧化锡薄膜,908-铝掺杂氧化镍薄膜,909-宽带隙钙钛矿吸光层,910-c

60

空穴传输层,911-sno2缓冲层,912-锌掺杂氧化铟透明电极,913-银电极,914-氟化镁减反层。

具体实施方式

[0048]

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

[0049]

实施例1

[0050]

给出一种实现掺杂金属氧化物(p-n)隧穿结中间复合层结构的方法,其制备工艺流程图和结构分别如图1所示,主要包括以下步骤:

[0051]

1)选用一种n型单晶硅片,用氢氧化钾koh碱溶液进行抛光刻蚀去除损伤层,然后rca清洗,得到硅衬底101;

[0052]

2)利用等离子增强化学气相沉积(pecvd)技术在硅片表面沉积a-si:h钝化层102,a-si:h钝化层厚度5nm,沉积温度200℃;

[0053]

3)在a-si:h钝化层上沉积镁掺氧化镍薄膜103(nio:mg),采用ald超循环方法制

备,厚度在6.0nm。

[0054]

4)未破真空条件下,在氧化镍薄膜上采用ald超循环制备钽掺氧化锡电子传输层104(sno2:ta),厚度在3nm。

[0055]

5)在钽掺氧化锡电子传输层104上用旋涂法沉积一层宽禁带钙钛矿吸收层105,厚度为1000nm。

[0056]

至此,形成了本发明所给出的掺杂金属氧化物(p-n)隧穿结中间复合层结构,如图1所示,该结构同时具有低寄生吸收、沉积损伤小、漏电流小,绒面保型性好的优点。

[0057]

实施例2

[0058]

给出一种实现掺杂金属氧化物(n-p)隧穿结中间复合层的方法,主要特点先沉积掺杂金属氧化物电子传输层,再沉积掺杂氧化镍空穴传输层,满足不同结构的叠层电池制备需要,其制备工艺流程图和结构分别如图2所示,主要包括以下工艺步骤:

[0059]

1)选用一种n型单晶硅片,用氢氧化钾koh碱溶液进行抛光刻蚀去除损伤层,然后rca清洗,得到硅衬底201;

[0060]

2)利用等离子增强化学气相沉积(pecvd)技术在硅片表面沉积a-si:h钝化层202,钝化层的厚度为5nm,沉积温度200℃;

[0061]

3)利用等离子增强化学气相沉积(pecvd)技术在硅片表面沉积磷掺杂a-si:h 203,厚度为6nm,沉积温度200℃;

[0062]

4)在磷掺杂a-si:h203上沉积铝掺杂氧化钛电子传输层204(tio2:al),采用原子层沉积(ald)方法制备,厚度在10nm;

[0063]

5)未破真空条件下,在铝掺杂氧化钛电子传输层204上采用ald沉积锌掺杂氧化镍空穴传输层205(nio:zn),厚度在7nm;

[0064]

6)在电子传输层上用旋涂法沉积一层宽禁带钙钛矿吸收层206,厚度为900nm。

[0065]

至此,形成了本发明所给出的掺杂金属氧化物隧穿结结构,如图2所示。该结构同时具有低寄生吸收、沉积损伤小、漏电流小,绒面保型性好的优良特性。

[0066]

实施例3

[0067]

给出一种基于实施例1的实现(p-n)隧穿结中间复合层结构的方法,主要特点是采用隧穿氧化硅(sio2)钝化层取代a-si:h钝化层,并在电子传输层上沉积一层超薄氧化锡用来实现与钙钛矿层的能级匹配,具有更高的透明度,更匹配的能级结构,其制备工艺流程图和结构分别如图3所示,主要包括以下工艺步骤:

[0068]

1)选用一种p型单晶硅片,用氢氧化钾koh碱溶液进行抛光刻蚀去除损伤层,然后rca清洗,得到硅衬底301。

[0069]

2)利用高温热氧化法在硅片表面沉积sio2隧穿层302,厚度约为1.4nm,沉积温度600℃。

[0070]

3)在sio2隧穿层302上沉积铝掺杂氧化镍薄膜303(nio:al),采用原子层沉积(ald)方法制备,厚度在10.0nm。

[0071]

4)未破真空条件下,在铝掺杂氧化镍薄膜上采用ald超循环制备铝掺氧化锌电子传输层304(azo),厚度在10nm。

[0072]

5)未破真空条件下,在铝掺氧化锌电子传输层304上在利用ald沉积本征sno2薄膜305,厚度在5nm。

[0073]

6)在本征sno2薄膜305上用旋涂法沉积一层钙钛矿薄膜306,厚度为500nm。

[0074]

至此,形成了本发明所给出的(p-n)隧穿结中间复合层结构,如图3所示。该结构同时具有低寄生吸收、沉积损伤小、漏电流小,绒面保型性好的优良特性。

[0075]

基于上述给出的实现掺杂金属氧化物隧穿结中间复合层结构的制备方法,下面的实施例给出将这种隧穿结中间复合层结构应用于具体的钙钛矿/晶硅叠层电池,并给出具有所述隧穿结中间复合层结构的叠层电池结构特征及其制备方法。概括地说,这种隧穿结中间复合层结构的主要特征是将上述隧穿结中间复合层结构应用于晶硅底电池和钙钛矿顶电池中间,用于收集多子促进复合并起到钝化作用抑制少子复合,晶硅底电池背面结构则可以兼容目前大多数晶硅太阳电池。

[0076]

实施例4

[0077]

公开一种具有所述隧穿结中间复合层结构的叠层电池结构及其制备方法。本实施例所给出的叠层电池结构如图4所示,底电池采用高效非晶硅异质结电池,其正面是电子收集端,背面是空穴收集端。所述钙钛矿/晶硅叠层电池制备方法具体如下:

[0078]

1)选用n型单晶硅,采用naoh溶液腐蚀去除硅片表面的损伤层,然后利用稀释koh溶液制绒得到双面具有正金字塔陷光结构的硅衬底401;

[0079]

2)采用pecvd工艺在硅衬底401的正面和背面沉积a-si:h钝化层402,厚度约5nm,沉积温度200℃;

[0080]

3)采用pecvd工艺在背面沉积硼掺杂a-si:h层403(12nm),沉积温度170℃,构成背面的全面积空穴传输层;

[0081]

4)采用磁控溅射在背面沉积ito透明电极404(氧化铟锡,约110nm),方阻约120ω/sq;然后沉积栅线状的银电极405;

[0082]

5)采用ald超循环工艺在正面连续沉积铝掺杂氧化钛电子传输层406,厚度约5nm,和镁掺杂氧化镍空穴传输层407(nio:mg),厚度约6nm,沉积温度150℃;

[0083]

6)采用旋涂法制备宽带隙钙钛矿吸光层408(cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

),带隙约1.68ev;

[0084]

7)采用热蒸发制备c

60

空穴传输层409,厚度为20nm;

[0085]

8)采用ald制备sno2缓冲层410,厚度为20nm;

[0086]

9)采用磁控溅射在sno2缓冲层上沉积锌掺杂氧化铟透明电极411(izo),厚度100nm;

[0087]

10)最后采用高温热蒸发通过掩膜制备银电极412,厚度为350nm。

[0088]

至此,形成了所述的钙钛矿/晶硅太阳电池结构,该叠层电池外量子效率如图4所示,相较于ito复合层,叠层电池外量子效率和短路电流明显提高,j-v曲线如图4所示,其在1

×

1cm2面积上的叠层电池上效率是27.2%,比ito复合层的叠层电池效率提高1.3%,电流密度、开路电压相较于ito复合层叠层电池明显提高,充分显示了掺杂金属氧化物隧穿结的优势。

[0089]

图4中电池正面采用(n-p)隧穿结,电池背面采用基于hjt的全面积空穴钝化接触。

[0090]

实施例5

[0091]

公开一种具有所述掺杂金属氧化物隧穿结中间复合层结构的叠层电池结构及其制备方法。本实施例所给出的叠层电池结构如图5所示,底电池正面采用实施例2所述(p-n)

隧穿结中间复合层,底电池背面采用基于异质结电池(hjt)结构的全面积电子钝化接触,叠层电池正面和背面分别采用栅线状和全面银电极。所述钙钛矿/晶硅叠层电池制备方法具体如下:

[0092]

1)选用n型单晶硅,采用naoh腐蚀去除硅片表面的损伤层,然后利用稀释koh溶液制绒,再利用稀释koh溶液制绒得到双面具有正金字塔陷光结构的硅衬底501;

[0093]

2)采用pecvd工艺在硅衬底501的正面和背面沉积a-si:h钝化层502,厚度约5nm,沉积温度200℃;

[0094]

3)采用pecvd工艺在背面沉积磷掺杂a-si:h层503(5nm),沉积温度170℃,构成背面的全面积电子穴传输层;

[0095]

4)采用磁控溅射在背面沉积ito透明电极504(约110nm),方阻约120ω/sq;然后沉积银电极505;

[0096]

5)采用ald超循环工艺在正面连续沉积铝掺杂氧化镍空穴传输层506(niox:al),厚度约3nm,及锌掺杂氧化锡电子传输层507(zto),厚度约6nm,沉积温度200℃;

[0097]

6)采用旋涂法制备宽带隙钙钛矿吸光层508(cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

),带隙约1.68ev;

[0098]

7)采用旋涂法制备spiro-ometad空穴传输层509,厚度200nm;

[0099]

8)采用热蒸发法制备moox缓冲层510,沉积温度100℃,厚度12nm;

[0100]

9)采用磁控溅射制备锌掺杂氧化铟透明电极511(izo),厚度100nm

[0101]

10)采用高温热蒸发通过掩膜制备银电极512,厚度为100nm;

[0102]

11)最后采用高温热蒸发镀一层氟化镁减反层513,厚度为120nm。

[0103]

图5中底电池正面采用(p-n)隧穿结,电池背面采用基于hjt的全面积电子钝化接触。

[0104]

实施例6

[0105]

公开一种具有所述隧穿结中间复合层结构的叠层电池结构及其制备方法。本实施例所给出的晶硅电池结构如图6所示,底电池正面采用实施例3所述(p-n)隧穿结中间复合层结构,背面采用基于perc电池的n型掺杂发射极和相应的钝化膜,顶电池电子传输层上沉积一层超薄氧化锡用于能级匹配调控,叠层电池正面和背面采用栅线状银电极。所述钙钛矿/晶硅叠层电池制备方法具体如下:

[0106]

1)选用p型晶硅衬底601,采用naoh腐蚀去除表面损伤层,再利用稀释koh溶液制备金字塔绒面;

[0107]

2)rca清洗后在管式炉中磷扩散制备n型发射极602,扩散温度800℃,方阻约100ω/sq;

[0108]

3)稀释氢氟酸溶液去除表面磷硅玻璃后,利用单面碱抛光去除正面n型发射极和金字塔绒面;

[0109]

4)清洗后采用ald工艺在背面沉积al2o3钝化层603,厚度10nm,沉积温度200℃;

[0110]

5)采用pecvd在背面沉积sinx减反膜604,厚度65nm,沉积温度400℃;

[0111]

6)背面采用丝网印刷制备银电极605,采用栅线状分布电极图案设计;

[0112]

7)利用带式炉高温烧结,背面银浆烧穿sinx,与n+形成欧姆接触,用于电子收集。

[0113]

8)采用高温热氧化在正面制备隧穿sio2钝化层606,厚度为1.7nm,温度600℃氧化

15分钟;

[0114]

9)在正面sio2钝化层上采用ald超循环沉积铝掺杂氧化镍薄膜607(nio:al),厚度6.0nm,沉积温度200℃;

[0115]

10)在niox薄膜上利用ald超循环沉积铝掺杂氧化锌电子传输层608(azo),厚度在10nm,沉积温度200℃;

[0116]

11)在azo上面采用ald方法沉积一层超薄sno2电子传输层609,厚度为1nm,沉积温度100℃;

[0117]

12)采用旋涂法制备宽带隙钙钛矿吸光层610(cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

),带隙约1.68ev;

[0118]

13)采用旋涂法制备spiro-ometad空穴传输层611,厚度为120nm;

[0119]

14)采用高温热蒸发法在空穴传输层上制备氧化钼缓冲层612,厚度为12nm;

[0120]

15)采用磁控溅射在氧化钼缓冲层上沉积锌掺杂氧化铟透明电极613(izo),厚度100nm;

[0121]

16)采用高温热蒸发通过掩膜制备银电极614,厚度为350nm;

[0122]

17)最后采用高温热蒸发镀一层氟化镁减反层615,厚度为120nm。

[0123]

图6中底电池正面采用实施例3所述(p-n)隧穿结中间复合层结构,背面采用基于perc电池的n型掺杂发射极和相应的钝化膜。

[0124]

实施例7

[0125]

公开一种具有所述隧穿结中间复合层结构的叠层电池结构及其制备方法。本实施例所给出的叠层电池结构如图7所示,底电池采用基于隧穿氧化钝化接触(topcon)电池,中间复合层结构采用实施例3中所述的(p-n)隧穿结,叠层电池正面和背面采用栅线状银电极。所述钙钛矿/晶硅叠层电池制备方法具体如下:

[0126]

1)选用n型单晶硅,采用naoh溶液腐蚀去除硅片表面的损伤层,然后利用稀释koh溶液双面碱抛光工艺得到硅衬底701;

[0127]

2)rca清洗后高温热氧化在正面和背面制备隧穿sio2钝化层702,厚度为1.4nm;

[0128]

3)采用等离子体增强化学气相沉积(pecvd)在背面沉积磷掺杂多晶硅703,厚度约160nm;

[0129]

4)在氮气气氛下900℃高温退火15分钟;

[0130]

5)采用pecvd在背面沉积sinx薄膜704,厚度110nm,沉积温度400℃;

[0131]

6)背面采用丝网印刷制备银电极705,采用栅线状分布电极图案设计;

[0132]

7)利用带式炉高温烧结,背面银浆烧穿sinx,与poly-si(n+)形成欧姆接触,用于电子收集;

[0133]

8)采用ald在正面沉积锌掺杂氧化镍薄膜706(niox:zn),厚度10.0nm,沉积温度200℃;

[0134]

9)在niox薄膜上利用ald超循环沉积硼掺杂氧化锌电子传输层707(bzo),厚度在8nm,沉积温度200℃,

[0135]

10)在azo上面采用ald超循环沉积一层超薄sno2电子传输层708,厚度为2nm,沉积温度100℃;

[0136]

11)采用旋涂法制备宽带隙钙钛矿吸光层709(cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

),带隙

约1.68ev;

[0137]

12)采用旋涂法制备spiro-ometad空穴传输层710,厚度为120nm;

[0138]

13)采用高温热蒸发法在空穴传输层上制备氧化钼缓冲层711,厚度为12nm;

[0139]

14)采用磁控溅射在氧化钼缓冲层上沉积锌掺杂氧化铟透明电极712(izo),厚度100nm;

[0140]

15)采用高温热蒸发通过掩膜制备金电极713,厚度为80nm;

[0141]

16)最后采用高温热蒸发镀一层氟化镁减反层714,厚度为120nm。

[0142]

图7为底电池正面采用实施例3所述(p-n)隧穿结中间复合层结构,背面采用基于topcon的n型掺杂发射极和相应的钝化膜。

[0143]

实施例8

[0144]

公开一种具有所述隧穿结中间复合层结构的叠层电池结构及其制备方法。本实施例所给出的叠层电池结构如图8所示,底电池采用钝化发射极及背部(perc)电池,中间复合层结构采用实施例2中所述的(n-p)隧穿结,叠层电池正面采用栅线状银电极,背面采用全面积铝电极。所述钙钛矿/晶硅叠层电池制备方法具体如下:

[0145]

1)选用p型单晶硅,采用naoh腐蚀去除表面损伤层,再利用稀释koh溶液制备单面金字塔陷光结构的硅衬底801;

[0146]

2)rca清洗后采用ald工艺在背面沉积al2o3钝化层802,厚度10nm,沉积温度200℃;

[0147]

3)采用pecvd在背面沉积sinx减反膜803,厚度为75nm,沉积温度400℃;

[0148]

4)激光技术背部开槽,然后采用丝网印刷制备背面铝电极804,并通过高温烧结形成p+局部背场805;

[0149]

5)采用高温热氧化在正面制备隧穿sio2钝化层806,厚度为1.7nm,温度600℃氧化15分钟;

[0150]

6)采用ald在正面采用ald超循环沉积氢掺杂氧化锌薄膜807(zno:h),厚度10.0nm,及锌掺杂氧化镍薄膜808(niox:zn),厚度8.0nm,沉积温度200℃;

[0151]

7)采用旋涂法制备宽带隙钙钛矿吸光层809(cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

),带隙约1.68ev;

[0152]

8)采用热蒸发法制备c

60

电子传输层810,厚度为18nm;

[0153]

9)采用ald法制备sno2缓冲层811,厚度为20nm;

[0154]

10)采用磁控溅射制备锌掺杂氧化铟透明电极透明电极812(izo),厚度为100nm;

[0155]

11)采用高温热蒸发法通过掩膜制备银电极813,厚度为100nm;

[0156]

12)采用高温热蒸发法制备一层氟化锂减反层814,厚度为100nm。

[0157]

图8中,底电池正面采用实施例3所述(p-n)隧穿结中间复合层结构,背面采用主流perc电池局部背场的结构。

[0158]

实施例9

[0159]

公开一种具有所述隧穿结中间复合层结构的叠层电池结构及其制备方法。本实施例所给出的叠层电池结构如图9所示,底电池采用基于隧穿氧化钝化接触(topcon)电池结构,中间复合层结构采用实施例2中所述的(n-p)隧穿结,叠层电池正面和背面采用栅线状银电极。所述钙钛矿/晶硅叠层电池制备方法具体如下:

[0160]

1)选用n型单晶硅,采用naoh溶液腐蚀去除硅片表面的损伤层,然后利用稀释koh

溶液双面碱抛光工艺得到硅衬底901;

[0161]

2)rca清洗后在管式炉中硼扩散制备p型发射极902,扩散温度950℃,方阻约100ω/sq;

[0162]

3)稀释氢氟酸溶液去除表面硼硅玻璃后,利用单面碱抛光去除正面p型发射极,清洗后高温热氧化在正面制备隧穿sio2钝化层903,厚度为1.4nm;

[0163]

4)采用pecvd在钝化层上沉积磷掺杂多晶硅层904,厚度约30nm,在氮气气氛下900℃高温退火15分钟;

[0164]

5)采用pecvd在背面面沉积al2o3/sinx叠层钝化薄膜905,厚度10/100nm;

[0165]

6)背面采用丝网印刷制备银电极906,采用栅线状分布电极图案设计;

[0166]

7)利用带式炉高温烧结,背面银浆烧穿al2o3/sinx,与p+形成欧姆接触,用于空穴收集;

[0167]

8)在多晶硅上采用ald超循环沉积钽掺杂氧化锡薄膜907(sno2:ta),厚度为8nm,沉积温度180℃;

[0168]

9)采用ald超循环沉积铝掺杂氧化镍薄膜908(niox:al),厚度为6nm,沉积温度200℃;

[0169]

10)采用旋涂法制备宽带隙钙钛矿吸光层909(cs

0.05

ma

0.15

fa

0.8

pbi

2.25

br

0.75

),带隙约1.68ev;

[0170]

11)采用热蒸发制备c

60

空穴传输层910,厚度为20nm;

[0171]

12)采用ald制备sno2缓冲层911,厚度为20nm;

[0172]

13)采用磁控溅射在sno2缓冲层上沉积锌掺杂氧化铟透明电极912(izo),厚度100nm;

[0173]

14)采用高温热蒸发法通过掩膜制备银电极913,厚度为100nm;

[0174]

15)采用高温热蒸发法沉积一层氟化镁减反层914,厚度为140nm。

[0175]

图9中,底电池正面采用实施例2所述(n-p)隧穿结中间复合层结构,背面采用topcon电池结构。

[0176]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1