一种燃料电池催化剂及其制备方法与流程

本发明属于燃料电池催化剂,尤其涉及一种燃料电池催化剂及其制备方法。

背景技术:

1、燃料电池是将燃料中的化学能直接转化为电能的一种发电装置,属于清洁、可持续新能源研究开发的重点和热点。燃料电池结构简单、方便灵活,工作时间只取决于燃料携带量而不受限于电池的额定容量。且其在发电过程中,无需经过卡诺循环,具有能量转化效率高,低排放和无噪音等优点。目前燃料电池的实际能量转化效率低于理论值,其原因主要由于燃料与氧料侧缓慢的反应动力学过程。当前,碳负载铂基材料是最理想的、也是商业化应用最广泛的燃料电池催化剂,要求铂纳米颗粒粒径在3-5nm,在碳上分散均匀,不含有害杂质。由于3-5nm铂基纳米颗粒的表面能非常大,很容易团聚,因此制备铂基纳米颗粒粒径在3-5nm、在碳上分散均匀的碳载铂基催化剂工艺难度非常大。

2、目前,燃料电池催化剂的制备方法主要有氢气湿法还原、氢气干法还原和其他还原剂湿法还原。采用氢气或其他还原剂湿法还原过程,使用的原料种类繁多、工艺流程复杂、不适用于放大生产,其产物表面杂质多、后续处理繁琐。无液相溶剂的氢气干法还原易操作放大,且适用于多种金属有机或无机前体,产物高度分散、粒径均一、表面洁净,具有较高的表面活性面积和较高的催化性能。

3、目前,氢气干法还原常用的加热方式为管式炉加热。cn109873172b公开了一种甲醇燃料电池催化剂的制备方法,所述制备方法包括以下步骤:通过水热反应制备mil-125,然后利用mil-125高温碳化后得到二氧化钛-碳复合材料作为碳载体,浸入到氯铂酸溶液中,超声分散,将氯铂酸用氢气还原得到二氧化钛-碳复合材料负载pt金属催化剂,其中,氢气还原条件为:在管式炉中通入氩气,升温至100-300℃后通入氢气,氢气流速为100-200ml/min,保持10-30min。cn112701308a公开了一种具有高耐久性能燃料电池催化剂的制备方法,所述制备方法包括以下步骤:使用多重混合物对碳载铂基催化剂进行包覆修饰得到氧化物前驱体,然后置于管式炉中,在特定还原气氛下,焙烧,得到高稳定性的燃料电池催化剂,其中焙烧温度为300-850℃,焙烧时间为0.5-5h。当前,管式炉升温速率低于20℃/min,由此可知,上述两种制备方法的升温耗时至少为目标温度下反应时长的1/2,额外的能耗增加,因其升温降温过程缓慢,导致其能耗多且效能弱。

4、因此,开发出一种成本低廉、升温速率快以及能耗低的应用于燃料电池的催化剂具有重要的意义。

技术实现思路

1、本发明的目的在于提供一种燃料电池催化剂及其制备方法,所述制备方法具有升温快速、温度均匀分布、绿色环保、能耗低等优点;制备的燃料电池催化剂高度分散、粒径均一,具有较高的表面活性面积,性能优异。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供了一种燃料电池催化剂的制备方法,所述制备方法包括以下步骤:

4、(1)将金属前驱体、载体和溶剂混合,然后经超声分散,搅拌,干燥,球磨后得到粉末;

5、(2)将步骤(1)所述粉末进行原位电加热后得到所述催化剂。

6、本发明中,原位电加热装置主体为具有一定内部空间的圆筒、方形或椭圆形的导电体及外配电源,所述导电体的材质包括碳材料、金属或金属氧化物;通过连接电源与导电体,流经导电体的电能转化成热能,直接对置于其上或其内的催化剂原材料进行加热,从而制备燃料电池催化剂。与一般的马弗炉相比,其通电即能快速的发热升温,断电即停止发热,升温和降温速率快,局部发热,能耗少,能源利用率高。

7、本发明可实现多步骤加热过程中快速的升温或降温要求,特别是在制备燃料电池催化剂中焙烧过程中快速升温与降温。而传统的加热方法升温慢降温慢,即升温降温时间过长,不利于精确控制催化剂制备的温度和时间参数,往往导致实际反应时间要比设定时间长,出现催化剂中活性金属组分颗粒团聚等问题而降低其在实际应用中的性能。

8、本发明中,所述原位电加热装置的通电电流为0.5-125a,例如可以是0.5a、1a、10a、20a、30a、40a、50a、70a、90a、100a、120a或125a等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、本发明中,所述原位电加热装置的通电电压为0.5-380v,例如可以是0.5v、1v、10v、20v、50v、100v、150v、200v、250v、300v、350v或380v等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、作为本发明优选的技术方案,步骤(1)所述金属前驱体与载体的质量比为(0.05-5):1,例如可以是0.05:1、0.1:1、0.3:1、0.5:1、0.7:1、0.9:1、1:1、1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1或5:1等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、优选地,步骤(1)所述载体与溶剂的质量比为(0.1-100):1mg/ml,例如可以是0.1:1mg/ml、0.5:1mg/ml、1:1mg/ml、5:1mg/ml、10:1mg/ml、20:1mg/ml、30:1mg/ml、40:1mg/ml、50:1mg/ml、60:1mg/ml、70:1mg/ml、80:1mg/ml、90:1mg/ml或100:1mg/ml等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、作为本发明优选的技术方案,步骤(1)所述金属前驱体包括mn、fe、co、ni、cu、ru、rh、pd、ag、os、ir、pt或au的单质和/或化合物中的任意一种或至少两种组合,所述组合典型但非限制性实例有:ni单质和/或化合物和pt单质和/或化合物的组合、co单质和/或化合物和pt单质和/或化合物的组合或ru单质和/或化合物和pt单质和/或化合物的组合等。

13、本发明中,所述mn化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、本发明中,所述mn化合物包括硝酸锰、氯化锰、醋酸锰、草酸锰、十羰基二锰、2-氨基乙酸锰、或乙酰丙酮锰(ii)或乙酰丙酮锰(iii)中的任意一种或至少两种组合,所述组合典型但非限制性实例有:硝酸锰和氯化锰的组合、醋酸锰和草酸锰的组合或乙酰丙酮锰(ii)和乙酰丙酮锰(iii)的组合等。

15、本发明中,所述fe化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、本发明中,所述fe化合物包括硝酸铁、氯化铁、乙酸铁、柠檬酸铁、柠檬酸铁胺、对甲苯磺酸铁、十二羰基三铁、乙酰丙酮铁(ii)或乙酰丙酮铁(iii)中的任意一种或至少两种组合,所述组合典型但非限制性实例有:硝酸铁和氯化铁的组合、乙酸铁和柠檬酸铁的组合或十二羰基三铁和乙酰丙酮铁的组合等。

17、本发明中,所述co化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、本发明中,所述co化合物包括硝酸钴、氯化钴、乙酸钴、草酸钴、柠檬酸钴、六氨合氯化钴、氨基磺酸钴、十二羰基四钴、乙酰丙酮钴(ii)或乙酰丙酮钴(iii)中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氯化钴和柠檬酸钴的组合、乙酸钴和氨基磺酸钴的组合或十二羰基四钴和乙酰丙酮钴(iii)的组合等。

19、本发明中,所述ni化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、本发明中,所述ni化合物包括硝酸镍、氯化镍、乙酸镍、草酸镍、柠檬酸镍、氯化六氨合镍、氨基磺酸镍、苯磺酸镍或乙酰丙酮镍中的任意一种或至少两种组合,所述组合典型但非限制性实例有:硝酸镍和草酸镍的组合、草酸镍和柠檬酸镍的组合或苯磺酸镍和乙酰丙酮镍的组合等。

21、本发明中,所述cu化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22、本发明中,所述cu化合物包括硝酸铜、氯化铜、草酸铜、柠檬酸铜、对甲苯磺酸铜或乙酰丙酮铜中的任意一种或至少两种组合,所述组合典型但非限制性实例有:硝酸铜和草酸铜的组合、草酸铜和柠檬酸铜的组合或对甲苯磺酸铜和乙酰丙酮铜的组合等。

23、本发明中,所述ru化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、本发明中,所述ru化合物包括三氯化钌、四氯化钌、六氯钌酸铵、三水合三氯化铑、醋酸钌、六羰基氯化钌、十二羰基三钌、亚硝酰乙酸钌、三(三苯基膦)二氯化钌或乙酰丙酮钌中的任意一种或至少两种组合,所述组合典型但非限制性实例有:三氯化钌和四氯化钌的组合、六羰基氯化钌和十二羰基三钌的组合或三(三苯基膦)二氯化钌和乙酰丙酮钌的组合等。

25、本发明中,所述rh单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、本发明中,所述rh化合物包括氯化铑、氯铑酸铵、三水合三氯化铑、硝酸铑、醋酸铑、十二羰基四铑、三苯基膦溴化铑或三乙酰丙酮铑中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氯化铑和氯铑酸铵的组合、氯化铑和硝酸铑的组合或三苯基膦溴化铑和三乙酰丙酮铑的组合等。

27、本发明中,所述pd单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、本发明中,所述pd化合物包括二氯化钯、四氯化钯、六氯钯酸钾、四氯钯酸钾、六氯钯酸钠、四氯钯酸钠、六氯代钯酸钠、硝酸钯、醋酸钯、四(三苯基膦)钯或乙酰丙酮钯中的任意一种或至少两种组合,所述组合典型但非限制性实例有:二氯化钯和四氯化钯的组合、六氯钯酸钠和四氯钯酸钠的组合或四(三苯基膦)钯和乙酰丙酮钯的组合等。

29、本发明中,所述ag单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

30、本发明中,所述ag化合物包括氯化银、硝酸银、乙酸银、柠檬酸银水合物、苯甲酸银、对甲烷磺酸银或乙酰丙酮银中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氯化银和硝酸银的组合、柠檬酸银水合物和甲烷磺酸银的组合或甲烷磺酸银和乙酰丙酮银的组合等。

31、本发明中,所述os单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、本发明中,所述os化合物包括氯化锇、水合六氯锇酸、氯锇酸胺、六氯锇酸钾、六氯锇酸钠或十二羰基三锇中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氯化锇和水合六氯锇酸的组合、水合氯锇酸和六氯锇酸钾的组合或六氯锇酸钠和六氯锇酸钾的组合等。

33、本发明中,所述ir单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34、本发明中,所述ir化合物包括氯化铱、四氯化铱、氯铱酸、醋酸铱、氯铱酸钾、氯铱酸钠、氯乙酸铵、十二羰基四铱、乙酰丙酮铱或二羰基乙酰丙酮铱中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氯化铱和氯铱酸的组合、氯铱酸和氯铱酸钾的组合或乙酰丙酮铱或二羰基乙酰丙酮铱组合等。

35、本发明中,所述pt单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36、本发明中,所述pt化合物包括二氯化铂、四氯化铂、氯铂酸、氯铂酸按、氯亚铂酸胺、氯铂酸钾、氯亚铂酸钾、氯铂酸钠、氯亚铂酸钠、硝酸铂、醋酸铂、四(三苯基膦)铂、二亚硝基二氨铂或乙酰丙酮铂中的任意一种或至少两种组合,所述组合典型但非限制性实例有:二氯化铂和四氯化铂的组合、氯铂酸和六氯铂酸钾的组合或二亚硝基二氨铂和乙酰丙酮铂的组合等。

37、本发明中,所述au单质或化合物的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、本发明中,所述au化合物包括氯化金、氯金酸、氯化金钾、氯化金钠、醋酸金、(三苯基膦)氯化金或二甲基(乙酰丙酮)金中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氯化金和氯金酸的组合、氯金酸和氯金酸钾的组合或(三苯基膦)氯化金和二甲基(乙酰丙酮)金的组合等。

39、优选地,步骤(1)所述载体包括含碳材料、二氧化钛、二氧化铈、三氧化二铝、二氧化硅或分子筛中的任意一种或至少两种组合,所述组合典型但非限制性实例有:含碳材料和二氧化钛的组合、二氧化钛和三氧化二铝的组合或二氧化硅和分子筛的组合等。

40、本发明中,所述含碳材料包括碳黑、科琴黑、乙炔黑、碳纳米管或石墨烯中的任意一种或至少两种组合,所述组合典型但非限制性实例有:碳黑和科琴黑的组合、科琴黑和乙炔黑的组合或碳纳米管和石墨烯的组合等。

41、本发明中,所述含碳材料的氮气吸附比表面积为60-1200m2/g,例如可以是60m2/g、100m2/g、200m2/g、300m2/g、400m2/g、500m2/g、600m2/g、700m2/g、800m2/g、900m2/g、1000m2/g、1100m2/g或1200m2/g等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42、本发明中,所述含碳材料的直径为5-50nm,例如可以是5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm或50nm等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、本发明中,所述二氧化钛包括金红石型二氧化钛和/或锐钛矿型二氧化钛。

44、本发明中,所述二氧化钛的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45、本发明中,所述二氧化钛的氮气吸附比表面积为2-200m2/g,例如可以是2m2/g、10m2/g、50m2/g、100m2/g或200m2/g等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

46、本发明中,所述二氧化钛的粒径为5-1000nm,例如可以是5nm、50nm、nm、100nm、250nm、500nm、750nm或1000nm等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

47、本发明中,所述二氧化铈的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、本发明中,所述二氧化铈的氮气吸附比表面积2-200m2/g,例如可以是2m2/g、10m2/g、50m2/g、100m2/g或200m2/g等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

49、本发明中,所述二氧化铈的粒径为5-1000nm,例如可以是5nm、50nm、nm、100nm、250nm、500nm、750nm或1000nm等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

50、本发明中,所述三氧化二铝包括α型三氧化二铝、β型三氧化二铝、γ型三氧化二铝中的任意一种或至少两种组合,所述组合典型但非限制性实例有:α型三氧化二铝和β型三氧化二铝的组合或β型三氧化二铝和γ型三氧化二铝的组合等。

51、本发明中,所述三氧化二铝的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

52、本发明中,所述三氧化二铝的氮气吸附比表面积2-200m2/g,例如可以是2m2/g、10m2/g、50m2/g、100m2/g或200m2/g等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

53、本发明中,所述三氧化二铝的粒径为5-1000nm,例如可以是5nm、50nm、nm、100nm、250nm、500nm、750nm或1000nm等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

54、本发明中,所述二氧化硅包括晶态二氧化硅和/或非晶态二氧化硅。

55、本发明中,所述二氧化硅的纯度为70%-99.999%,例如可以是70%、75%、80%、85%、90%、95%、99%、99.9%、99.99%或99.999%等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56、本发明中,所述二氧化硅的氮气吸附比表面积2-200m2/g,例如可以是2m2/g、10m2/g、50m2/g、100m2/g或200m2/g等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

57、本发明中,所述二氧化硅的粒径为5-1000nm,例如可以是5nm、50nm、nm、100nm、250nm、500nm、750nm或1000nm等,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

58、本发明中,所述分子筛包括人工合成的水合硅铝酸盐和/或天然沸石。

59、本发明中,所述分子筛包括a型分子筛、x型分子筛、y型分子筛、m型分子筛、zsm型分子筛、ts型分子筛、mcm型分子筛、hms型分子筛、sba型分子筛中的任意一种或至少两种组合,所述组合典型但非限制性实例有:a型分子筛和x型分子筛的组合、y型分子筛和m型分子筛的组合或zsm型分子筛和ts型分子筛的组合等。

60、本发明中,所述分子筛的造粒直径为1um-10000mm,例如可以是1um、5um、10mm、500mm、1000mm、2500mm、5000mm、7500mm或10000mm等。

61、优选地,步骤(1)所述溶剂包括水、甲醇、乙醇、异丙醇、丙酮、正己烷、苯或甲苯中的任意一种或至少两种组合,所述组合典型但非限制性实例有:水和甲醇的组合、乙醇和异丙醇的组合或丙酮和正己烷的组合等。

62、作为本发明优选的技术方案,步骤(1)所述超声分散的温度为10-100℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

63、优选地,步骤(1)所述超声分散的时间为2-600min,例如可以是2min、10min、30min、50min、100min、200min、300min、400min、500min或600min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64、优选地,步骤(1)所述搅拌的温度为10-100℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

65、优选地,步骤(1)所述搅拌的时间为6-1440min,例如可以是6min、10min、50min、100min、200min、300min、400min、500min、600min、700min、800min、900min、1000min、1100min、1200min、1300min、1400min或1440min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

66、优选地,步骤(1)所述干燥的温度为10-200℃,例如可以是10℃、20℃、40℃、60℃、80℃、100℃、120℃、140℃、160℃、180℃或200℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

67、优选地,步骤(1)所述干燥的时间为6-1440min,例如可以是6min、10min、50min、100min、200min、300min、400min、500min、600min、700min、800min、900min、1000min、1100min、1200min、1300min、1400min或1440min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

68、优选地,步骤(1)所述球磨的温度为10-200℃,例如可以是10℃、30℃、50℃、70℃、90℃、100℃、120℃、140℃、160℃、180℃或200℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

69、优选地,步骤(1)所述球磨的时间为10-1440min,例如可以是10min、50min、100min、200min、300min、400min、500min、600min、700min、800min、900min、1000min、1100min、1200min、1300min、1400min或1440min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

70、本发明中,所述球磨可以加入助剂,所述助剂包括水、甲醇、乙醇、异丙醇、丙酮、正己烷、苯或甲苯中的任意一种或至少两种组合,所述组合典型但非限制性实例有:水和甲醇的组合、乙醇和异丙醇的组合或丙酮和正己烷的组合等。

71、作为本发明优选的技术方案,步骤(2)所述原位电加热包括一段焙烧或分段焙烧。

72、作为本发明优选的技术方案,所述一段焙烧的温度为100-1800℃,例如可以是100℃、200℃、300℃、400℃、500℃、600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃、1300℃、1400℃、1500℃、1600℃、1700℃或1800℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为120-900℃。

73、优选地,所述一段焙烧的升温速率为30-2000℃/min,例如可以是30℃/min、50℃/min、100℃/min、200℃/min、400℃/min、600℃/min、800℃/min、1000℃/min、1200℃/min、1400℃/min、1600℃/min、1800℃/min或2000℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为150-1500℃/min。

74、优选地,所述一段焙烧的保温时间为10min-12h,例如可以是10min、20min、30min、40min、50min、1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h或12h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为10-180min。

75、优选地,所述第一焙烧在特定气氛中进行。

76、优选地,所述特定气氛包括所述气氛包括空气、氧气、氮气、氩气、氦气、氢气或一氧化碳中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氧气和氮气的组合、氩气和氢气的组合或氩气和一氧化碳气的组合等。

77、作为本发明优选的技术方案,所述分段焙烧包括依次进行的第一焙烧和第二焙烧。

78、优选地,所述第一焙烧的温度为100-900℃,例如可以是100℃、200℃、300℃、400℃、500℃、600℃、700℃、800℃或900℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为150-500℃。

79、优选地,所述第一焙烧的升温速率为30-2000℃/min,例如可以是30℃/min、50℃/min、100℃/min、200℃/min、400℃/min、600℃/min、800℃/min、1000℃/min、1200℃/min、1400℃/min、1600℃/min、1800℃/min或2000℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为150-1500℃/min。

80、优选地,所述第一焙烧的保温时间为10min-8h,例如可以是10min、20min、30min、40min、50min、1h、2h、3h、4h、5h、6h、7h或8h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为30-120min。

81、优选地,所述第二焙烧的温度为120-1800℃,例如可以是120℃、200℃、300℃、400℃、500℃、600℃、700℃、800℃、900℃、1000℃、1100℃、1200℃、1300℃、1400℃、1500℃、1600℃、1700℃或1800℃等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为180-1000℃。

82、优选地,所述第二焙烧的升温速率为30-2000℃/min,例如可以是30℃/min、50℃/min、100℃/min、200℃/min、400℃/min、600℃/min、800℃/min、1000℃/min、1200℃/min、1400℃/min、1600℃/min、1800℃/min或2000℃/min等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为150-1500℃/min。

83、优选地,所述第二焙烧的保温时间为1min-8h,例如可以是1min、10min、20min、30min、40min、50min、1h、2h、3h、4h、5h、6h、7h或8h等,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1-120min。

84、作为本发明优选的技术方案,所述第一焙烧和第二焙烧在特定气氛中进行。

85、优选地,所述特定气氛包括所述气氛包括空气、氧气、氮气、氩气、氦气、氢气或一氧化碳中的任意一种或至少两种组合,所述组合典型但非限制性实例有:氧气和氮气的组合、氩气和氢气的组合或氩气和一氧化碳气的组合等。

86、作为本发明优选的技术方案,所述制备方法包括以下步骤:

87、(1)将金属前驱体、载体和溶剂混合,然后经10-100℃下超声分散2-600min,10-100℃下搅拌6-1440min,10-200℃下干燥6-1440min,10-100℃下球磨10-1440min后得到固体粉末,其中所述金属前驱体与载体的质量比为(0.05-5):1,所述载体与溶剂的质量比为(0.1-100):1mg/ml;

88、(2)将步骤(1)所述粉末进行原位电加热后得到所述催化剂;

89、所述原位电加热包括一段焙烧或分段焙烧;

90、所述一段焙烧包括:在保护性气氛下以30-2000℃/min升温速率升温至100-1800℃下保温10min-12h进行焙烧;

91、所述分段焙烧包括:在特定气氛下以30-2000℃/min升温速率升温至100-900℃下保温10min-8h,进行第一焙烧,然后以30-2000℃/min升温速率升温至120-1800℃下保温1min-8h,进行第二焙烧。

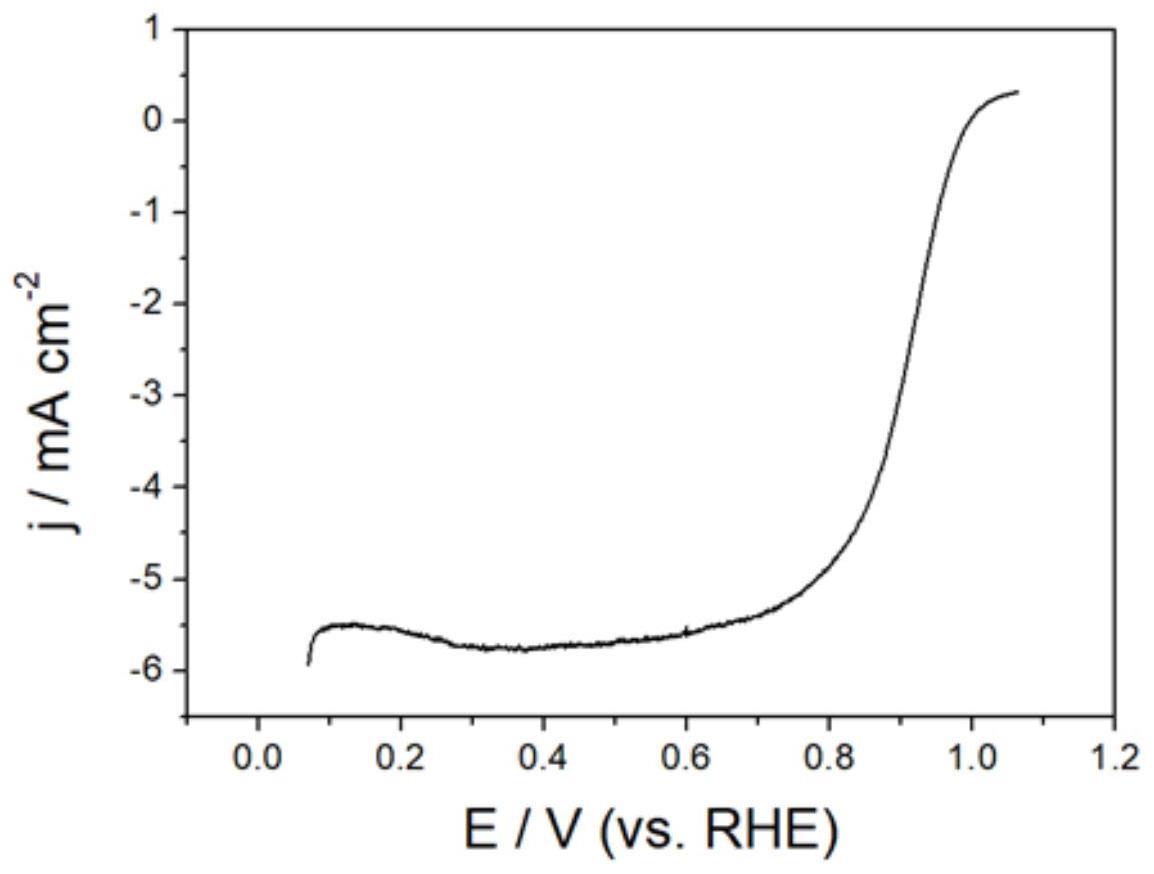

92、本发明还提供了一种燃料电池催化剂,所述燃料电池催化剂采用如前所述的制备方法制备得到。

93、相对于现有技术,本发明具有以下有益效果:

94、(1)本发明提供一种燃料电池催化剂的制备方法,通过原位电加热方式将电能转化成热能,局部加热面积可低至1cm2,也可高达1m2,且升温速率和降温速率快,通电即能发热升温,断电即停止发热,能耗少、利用率高;

95、(2)本发明所述制备方法原料成本低廉、绿色环保,流程简便,有利于规模化放大生产;

96、(3)本发明制备的燃料电池催化剂粒径均一、表面洁净、比表面积大,适用于燃料电池膜电极中,性能优异。

- 还没有人留言评论。精彩留言会获得点赞!