一种固态双极性锂电池及其制备方法与流程

1.本发明属于锂电池技术领域,具体涉及一种固态双极性锂电池及其制备方法。

背景技术:

2.随着社会发展,锂离子电池作为电化学储能器件得到广泛应用,为了进一步提升其应用潜力,对锂离子电池的能量密度的提升提出了更高的要求。现有商用锂离子电池的能量密度在300wh/kg,锂离子电池能量密度之所以无法进一步提升、无法满足日益增长的市场需求的原因之一是受现有工艺的限制。

3.目前的锂离子电池生产工艺为缠绕工艺,即在铝箔(和铜箔)的双面分别均匀涂覆正极电极材料或负极电极材料,即同一张箔片双面涂覆同一种电极材料。通过缠绕工艺制备的电池,缺点在于内部电路为并联,输出电压由涂覆的正负极电极材料决定,使得单体电芯能量密度在现有的、常用的且稳定的正负极电极材料中无法进一步提高。

技术实现要素:

4.针对现有技术的不足,本发明提供一种固态双极性锂电池及其制备方法。

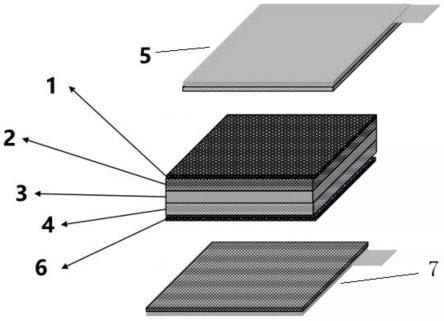

5.本发明提供的固态双极性锂电池由正极端、电池芯单元和负极端依次堆叠,涂覆封口胶后封装入模具中,先在65~85℃下进行预固化最少5小时,再在高能电子束辐照最低100kgy的辐照剂量下原位交联固化获得;其中,所述电池芯单元由固态电解质层一、双极电芯、固态电解质层二依次堆叠后构成,所述双极电芯为将正极电极浆料和负极电极浆料分别涂覆在集流体的两侧面后烘干制得的片状材料,所述涂覆正极电极浆料的一面为正极面,所述涂覆负极电极浆料的一面为负极面;组装电池芯单元时,所述双极电芯可以为单层或多层,当所述双极电芯为多层时,相邻两层双极电芯间通过一层固态电解质层隔开;所述正极端为将正极电极浆料单面涂覆在铝箔上烘干制得,所述负极端为将负极电极浆料涂覆在铜箔上烘干制得;所述正极端的涂覆面与所述固态电解质层一的一面接触;所述固态电解质层一的另一面与所述双极电芯的负极面接触;所述负极端的涂覆面与所述固态电解质层二的一面接触;所述固态电解质层二的另一面与所述双极电芯的正极面接触。

6.进一步,所述固态电解质层是在保护气氛下,将聚合物电解质、锂盐和前驱体按比例混合均匀后,将多孔隔膜在上述混合物中充分浸泡后烘干制得;所述多孔隔膜为多孔纤维素膜、多孔尼龙膜、多孔pva膜、多孔pp膜或多孔pe膜的其中一种。

7.进一步,所述聚合物电解质为聚环氧乙烷、聚甲基丙烯酸甲酯、聚丙烯腈、聚偏氟乙烯、聚氯乙烯、聚偏氟乙烯-共六氟丙烯、聚(丙烯腈-甲基丙烯酸甲酯-苯乙烯)或聚(氯乙烯-醋酸乙烯)中的一种或几种。

8.进一步,所述锂盐为双氟磺酰亚胺锂、双三氟甲基磺酰亚胺锂、高氯酸锂、六氟磷酸锂中的至少一种。

9.进一步,所述前驱体包含预聚体和引发剂,所述预聚体含有乙烯基、丙烯基的双键官能团或环氧官能团单体,包括丙烯酸酯、丙烯腈、甲氧基丙烯酸酯、丙烯酰胺、2-丙烯酰

胺-2-甲基丙磺酸、甲基丙烯酸缩水甘油酯、碳酸乙烯酯、碳酸丙烯酯、苯乙烯、硅氧烷、乙酸酯的至少一种;所述引发剂为有机过氧化物引发剂、无机过氧引发剂、偶氮类引发剂或氧化还原引发剂的至少一种。

10.进一步,所述集流体为不锈钢箔、铜铝复合箔或铜镍复合箔的其中一种。

11.进一步,所述集流体为铜铝复合箔时,将正极电极浆料涂覆在铜铝复合箔上的铝金属侧,将负极电极浆料涂覆在铜铝复合箔上的铜金属侧。

12.进一步,所述集流体为铜镍复合箔时,将正极电极浆料涂覆在铜镍复合箔上的铜金属侧,将负极电极浆料涂覆在铜镍复合箔上的镍金属侧。

13.进一步,当所述正极电极材料为含锂正极材料时,所述负极电极材料为无锂负极材料或含锂负极材料;当所述正极电极材料为无锂正极材料时,所述负极电极材料为含锂负极材料。

14.进一步,所述含锂正极材料包括如下任意一种:层状结构的氧化物正极材料、尖晶石结构的正极材料、橄榄石型的正极材料;所述含锂负极材料包括如下任意一种:钛酸锂负极材料、金属锂负极材料、含金属锂的复合负极材料;所述无锂负极材料包括如下任意一种:碳基负极材料,硅基负极材料、氧化物基负极材料、硫化物基负极材料、氟化物基负极材料;所述无锂正极材料包括如下任意一种:氧化物正极材料、硫化物正极材料、氮化物正极材料,氟化物正极材料。

15.本发明的有益效果在于:

16.1、现有缠绕工艺条件下,电芯内部电路的连接方式为并联,使得电池在内电势只与电极材料的本身特性有关,因此大量的研发思路被引向开发新的高工作电压和高能量密度的电极材料。而本发明的双极性电池是将正负极材料双面涂覆于同一张集流体上,这种双面涂覆的工艺使得电芯内部电路的连接方式变为串联(内串),从而可以实现在不改变原有电极材料的情况下提升电池内电势和能量密度的效果。

17.2、本发明是基于电芯内部电路串联的方式制备的,而内部电路串联为了避免内短路,对定向的离子传导有严格的要求。本发明提出采用聚合物固态电解质和原位固化结合的方式,实现定向的离子传导。由于内部使用的是不自由流动的固态电解质,能够满足双极性电池中内电路串联所需的定向离子传导的要求,避免了双极性电池内短路;同时原位固化能够构建电极内部和电解质界面的定向离子传导通路,保证离子传导通路的连续和电池循环的稳定性,为双极性电池的实现提供了兼顾安全性和能量密度提升的解决方案。

18.3、现有的锂电池中常用的集流体为铜箔和铝箔。本发明提出的双极电芯是以不锈钢箔、铜铝复合箔或铜镍复合箔为集流体,与单面涂覆的正极端和负极端及固态电解质一起构成固态双极性锂电池。本发明采用可双面涂覆的集流体,高电位的材料(正极)涂覆在耐高压的金属侧(比如铝或镍侧);低电位的材料(负极)涂覆在耐还原的金属侧(比如铜侧)。铝金属在低电位下会与锂离子反应形成合金,使得铝集流体粉化,无法正常工作,因此铝金属用作正极集流体,而不用作负极的集流体,采用本发明的技术方案,还解决了现有技术中铝集流体粉化的问题。

19.4、本发明的固态双极性锂电池的制备方法能够涵盖现有工艺大部分的正负极材料,工艺步骤与现有技术的大体一致,因此可以更好的符合现有的锂电池生产线,降低工艺改造成本,降低本发明的固态双极性锂电池的制备成本。

20.5、本发明采用堆叠工艺制备的固态双极性锂电池,将现有的正负极电极材料制备的锂离子电池能量密度进一步提升,同时得益于电池固态化的作用,提高电池的安全性。

21.6、本发明对固态双极性锂电池热固化工艺进行了深入研究,确定了需要热固化与辐射固化共同完成固化工艺,并且确定了热固化的最短时间及辐射固化的最小剂量,为从加工工艺角度提升电池质量的研发思路提供了参考。

附图说明

22.图1为本发明的固态双极性锂电池的结构示意图;

23.图2为实施例1的首圈电压-容量曲线图;

24.图中:1-固态电解质层一,2-负极面,3-集流体,4-正极面,5-正极端,6-固态电解质层二、7-负极端。

具体实施方式

25.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

26.实施例1制备本发明的固态双极性锂电池

27.包括如下步骤:

28.1)以磷酸铁锂为正极材料制备正极电极浆料,以硅碳负极材料制备负极电极浆料。将磷酸铁锂正极电极浆料单面涂覆在铝箔上得到正极端;将硅碳负极电极浆料涂覆在铜箔上得到负极端;将磷酸铁锂正极电极浆料涂覆在铜铝复合箔上的铝金属侧,硅碳负极电极浆料涂覆在铜铝复合箔上的铜金属侧,得到双极电芯;

29.2)将预聚体十万分子量的聚环氧乙烷(peo)、聚乙二醇二丙稀酸酯(pegda)和甲氧基丙烯酸酯以质量比8:0.6:4混合,加入litfsi作为锂盐(锂盐占预聚体质量的15%~30%),将多孔纤维素膜浸泡在上述物质溶解好后的前驱体中充分浸润,然后烘干得到固态电解质层;

30.3)将正极端5、固态电解质层一1、双极电芯、固态电解质层二6和负极端7依次堆叠,所述正极端5的涂覆面与所述固态电解质层一1的一面接触;所述固态电解质层一1的另一面与所述双极电芯的负极面2接触;所述负极端7的涂覆面与所述固态电解质层二6的一面接触;所述固态电解质层二6的另一面与所述双极电芯的正极面4接触;堆叠完成后涂覆封口胶,然后装入模具中封装得到双极性锂电池;

31.4)将上述获得的双极性锂电池连同模具一起先在70℃下进行预固化5小时,再在高能电子束辐照100kgy的辐照剂量下原位交联固化,得到固态双极性锂电池。

32.实施例2验证不同固化方式对本发明的固态双极性锂电池的影响包括如下步骤

33.1)同实施例1;

34.2)同实施例1;

35.3)同实施例1;

36.4)分为6组,每组的固化方式为:

37.a组:将双极性锂电池同模具一起在70℃下进行预固化5小时得到固态双极性锂电池。

38.b组:将双极性锂电池同模具一起在高能电子束下辐照剂量100kgy下原位交联固化,得到固态双极性锂电池。

39.c组:将双极性锂电池同模具一起在在70℃下进行预固化5小时,再在高能电子束辐照剂量50kgy下原位交联固化,得到固态双极性锂电池。

40.d组:将双极性锂电池同模具一起在在70℃下进行预固化5小时,再在高能电子束辐照剂量120kgy下原位交联固化,得到固态双极性锂电池。

41.e组:将双极性锂电池同模具一起在在70℃下进行预固化2小时,再在高能电子束辐照剂量100kgy下原位交联固化,得到固态双极性锂电池。

42.f组:将双极性锂电池同模具一起在在70℃下进行预固化8小时,再在高能电子束辐照剂量100kgy下原位交联固化,得到固态双极性锂电池。

43.将实施例1及实施例2的a-f组得到的固态双极性锂电池,通过同步热分析仪测试(dsc/dta-tg)得到35-200℃,升温速率5k/min,测量热重损失。并通过输力强电化学工作站测试电池的开路电压,判断电池情况。结果如表2所示:

44.表2不同固化方式对固态双极性锂电池的影响

[0045][0046][0047]

从表2可见:

[0048]

实施例1对比a组和b组,说明本发明的固态双极性锂电池的固化工艺需要热固化和辐照固化都做,才能固化完全,固化完全才能防止电池短路。

[0049]

实施例1对比c组和d组,说明固化工艺中辐照剂量需大于100kgy才能保证电池无液体残留并固化完全,100kgy的辐照剂量为确保电池不短路的最小剂量。

[0050]

实施例1对比e组和f组,说明固化工艺中热固化的时间需大于5小时才能保证电池固化完全不短路,5小时的热固化时间为确保电池不短路的最小固化时间。

[0051]

综上,热固化5小时和100kgy的辐照剂量为该发明中至少需满足固化工艺条件。具体条件根据所用前驱体配方不同需适当调整。

[0052]

实施例3验证是否涂覆封口胶工艺对本发明的固态双极性锂电池的影响

[0053]

1)同实施例1;

[0054]

2)同实施例1;

[0055]

3)将正极端、固态电解质层一、双极电芯、固态电解质层二和负极端依次堆叠后,直接装入模具中封装得到双极性锂电池;

[0056]

4)同实施例1。

[0057]

实施例3和实施例1的区别在于:实施例3未涂覆封口胶。

[0058]

实施例4验证单面涂覆工艺与双面涂覆工艺对本发明的固态锂电池的影响

[0059]

1)以磷酸铁锂为正极电极材料制备正极电极浆料,硅碳负极为负极电极材料制备负极电极浆料;将磷酸铁锂正极电极浆料单面涂覆在铝箔上得到正极端;将硅碳负极电极浆料涂覆在铜箔上得到负极端;

[0060]

2)同实施例1;

[0061]

3)将正极端、固态电解质层和负极端依次堆叠,装入涂覆封口胶后装入模具中封装得到单面涂覆工艺的锂电池;

[0062]

4)同实施例1,得到单面涂覆的固态锂电池。

[0063]

实施例4和实施例1的区别在于采用的是集流体单面涂敷工艺制备的电池。

[0064]

实施例5验证不同的正极材料和电解质对本发明的固态锂电池的影响

[0065]

1)以lini

0.5

co

0.2

mn

0.3

o2为正极电极材料制备正极电极浆料,硅碳负极为负极电极材料制备负极电极浆料;将lini

0.5

co

0.2

mn

0.3

o2正极电极浆料单面涂覆在铝箔上得到正极端;将硅碳负极电极浆料涂覆在铜箔上得到负极端;将lini

0.5

co

0.2

mn

0.3

o2正极电极浆料涂覆在铜铝复合箔上的铝金属侧、硅碳负极电极浆料涂覆在铜铝复合箔上的铜金属侧,得到双极电芯;

[0066]

2)将预聚体十五万分子量的聚丙烯腈(pan)、聚乙二醇二丙稀酸酯(pegda)和碳酸亚乙烯酯(vc)以质量比8:0.6:4混合,加入litfsi作为锂盐(锂盐占预聚体质量的15%~30%),将多孔纤维素膜浸泡在上述物质溶解好后的前驱体充分浸润,然后烘干得到固态电解质层;

[0067]

3)同实施例1;

[0068]

4)同实施例1。

[0069]

实施例5与实施例1的区别在于:以三元lini

0.5

co

0.2

mn

0.3

o2正极材料制备正极极片;以聚丙烯腈(pan)、聚乙二醇二丙稀酸酯(pegda)和碳酸亚乙烯酯(vc)作为前驱体制备固态电解质层。

[0070]

实施例6验证不同的正极材料和电解质对本发明的固态锂电池的影响

[0071]

1)以lini

0.8

co

0.1

mn

0.1

o2为正极电极材料制备正极电极浆料,硅碳负极为负极电极材料制备负极电极浆料;将lini

0.8

co

0.1

mn

0.1

o2正极电极浆料单面涂覆在铝箔上得到正极端;将硅碳负极电极浆料涂覆在铜箔上得到负极端;将lini

0.8

co

0.1

mn

0.1

o2正极电极浆料涂覆在铜铝复合箔上的铝金属侧、硅碳负极电极浆料涂覆在铜铝复合箔上的铜金属侧,得到双极电芯;

[0072]

2)同实施例5;

[0073]

3)同实施例5;

[0074]

4)同实施例5。

[0075]

实施例6与实施例5的区别在于:以三元lini

0.8

co

0.1

mn

0.1

o2正极材料制备正极极片。

[0076]

实施例7验证不同的正极材料和电解质对本发明的固态锂电池的影响

[0077]

1)同实施例5;

[0078]

2)将预聚体pvdf-hfp、甲氧基丙烯酸酯和碳酸亚乙烯酯(vc)以质量比8:1:1混合,加入litfsi作为锂盐(锂盐占预聚体质量的15%~30%),将多孔纤维素膜浸泡在上述物质溶解好后的前驱体中,得到固态电解质层。

[0079]

3)同实施例5;

[0080]

4)同实施例5。

[0081]

实施例7与实施例5的区别在于:以pvdf-hfp、甲氧基丙烯酸酯和碳酸亚乙烯酯(vc)作为前驱体制备固态电解质层。

[0082]

实施例8测试实施例1-7所得固态双极性锂电池的性能

[0083]

测试一、通过同步热分析仪测试(dsc/dta-tg)得到35-200℃,升温速率5k/min,对比实施例1、实施例2的a组、实施例3获得的固态双极性锂电池的的热重损失。

[0084]

表1实施例1-3的热重损失对比

[0085] 热重损失(wt%)实施例10实施例2的a组15实施例34

[0086]

通过表1可见,实施例2的a组热重损失最高,达到15wt%,说明采用热固化会导致液体残留,想要实现完全固化,还需通过实施例1和3的辐照固化的方式。另外,实施例3未涂覆封口胶,即使增加了辐照固化也仍然存在热重损失,这个损失是少量液体渗流导致,因此涂覆封口胶是必要的,可以有效抑制少量液体的渗流。

[0087]

测试二、将实施例1组装好的固态双极性锂电池,在5.0-7.6v的充放电电压下,0.2c的倍率下进行充放电循环,得到的首圈电压-容量曲线图(图2),其首圈比容量可达147mah/g,说明该固态双极性锂电池能够在该电压和倍率下工作且电极内部具有稳定的离子传导通路。

[0088]

测试三、将实施例1-7,其中实施例2采用a组,组装好的固态双极性锂电池,在5.0-7.6v的充放电电压下,0.2c的倍率下进行充放电循环,记录各个实施例的固态双极性锂电池的电化学性能(表3)。

[0089]

表3各实施例部分电化学性能对比

[0090][0091]

从表2可见:

[0092]

实施例1对比实施例2的a组,说明固化工艺需要热固化和辐照固化,才能固化完全,只有固化完全才能防止电池短路。

[0093]

实施例1对比实施例3,说明涂覆封口胶,能够防止少量液体渗流,防止电池短路。

[0094]

实施例1对比实施例4,说明单面涂覆工艺具有较低的充放电电压,导致能量密度较双面涂覆的低,说明与传统缠绕工艺相比,该专利的双极电池的制备工艺,能够有效地提高充放电电压和能量密度。

[0095]

实施例1对比实施例5、6、7,说明在高压正极中也是能够通过替换的前驱体的配方来实现双极电池的装配。

[0096]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1