抗吸湿性软磁复合材料及其制备方法、一体成型电感与流程

1.本发明涉及一体成型电感技术领域,具体而言,涉及一种抗吸湿性软磁复合材料及其制备方法、一体成型电感。

背景技术:

2.一体成型电感因具有小型化、抗电磁干扰性能强、低噪声、高频化等优点得到越来越广泛的应用。所谓一体成型电感主要由软磁粉末及粘接剂组成,其中软磁粉末贡献电磁特性;粘接剂贡献阻隔粉末间的涡流传递以用来降低损耗,同时固化后可以提升软磁粉末之间的结合力。一体成型电感在存储过程中如果吸收过多的水分,在后续回流焊接过程中,一体成型电感中的水分会气化而导致其发生爆裂。

技术实现要素:

3.基于此,有必要提供一种抗吸湿性软磁复合材料及其制备方法、一体成型电感,该抗吸湿性软磁复合材料能够有效抑制一体成型电感的吸湿性,从而减少其在后续回流焊接过程中爆裂的发生。

4.本发明一方面,提供一种抗吸湿性软磁复合材料,其包括以下质量份的各组分:

5.软磁粉末100份、

6.树脂粘接剂2~5份、及

7.硅树脂,所述硅树脂与所述树脂粘接剂的质量比为(0.3~2.0):100。

8.在其中一个实施例中,所述硅树脂与所述树脂粘接剂的质量比为(0.3~1.0):100。

9.在其中一个实施例中,所述软磁粉末包括羰基铁粉、铁硅铬粉、铁硅铝粉、铁硅粉、镍铁软磁合金、非晶铁粉及纳米晶铁粉中的一种或多种。

10.在其中一个实施例中,所述树脂粘接剂由包括树脂和固化剂在内的原料制备而成,所述树脂不包括硅树脂。

11.在其中一个实施例中,所述树脂包括环氧树脂、酚酸树脂及氰酸酯中的一种或多种。

12.在其中一个实施例中,所述固化剂包括酸酐类固化剂、胺类固化剂的一种或多种。

13.在其中一个实施例中,所述酸酐类固化剂包括邻苯二甲酸酐、顺丁烯二酸酐及六氢邻苯二甲酸酐中的一种或多种。

14.在其中一个实施例中,所述胺类固化剂包括二氨基二苯甲烷、间苯二胺及4,4-二氨基苯砜中的一种或多种。

15.本发明一方面,还提供一种上述所述的抗吸湿性软磁复合材料的制备方法,其包括以下步骤:

16.将所述软磁粉末、所述树脂粘接剂、所述硅树脂与有机溶剂混合,造粒。

17.在其中一个实施例中,所述有机溶剂包括丙酮、n,n-二甲基甲酰胺及醋酸甲酯中

的一种或多种。

18.在其中一个实施例中,还包括干燥的步骤,所述干燥的温度为40℃~80℃。

19.本发明另一方面,进一步提供一种一体成型电感,其包括上述所述的抗吸湿性软磁复合材料和埋设于所述抗吸湿性软磁复合材料中的线圈。

20.上述提供的抗吸湿性软磁复合材料通过在树脂粘接剂中添加硅树脂可以降低软磁复合材料的吸湿性,进而避免了一体成型电感在储存过程中吸收过多水分的问题,降低了其在后续回流焊接过程中出现爆裂的可能性。通过调控硅树脂的含量可以进一步调控一体成型电感在储存过程中的吸水性。综上,通过在树脂粘接剂中加入硅树脂并调控其含量能够使上述抗吸湿性软磁复合材料显著改善一体成型电感的吸湿性,从而解决了其在回流焊接过程中出现爆裂的问题。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为本发明实施例1中制得的一体成型电感吸湿并回流焊接后的外观图;

23.图2为本发明实施例2中制得的一体成型电感吸湿并回流焊接后的外观图;

24.图3为本发明实施例3中制得的一体成型电感吸湿并回流焊接后的外观图;

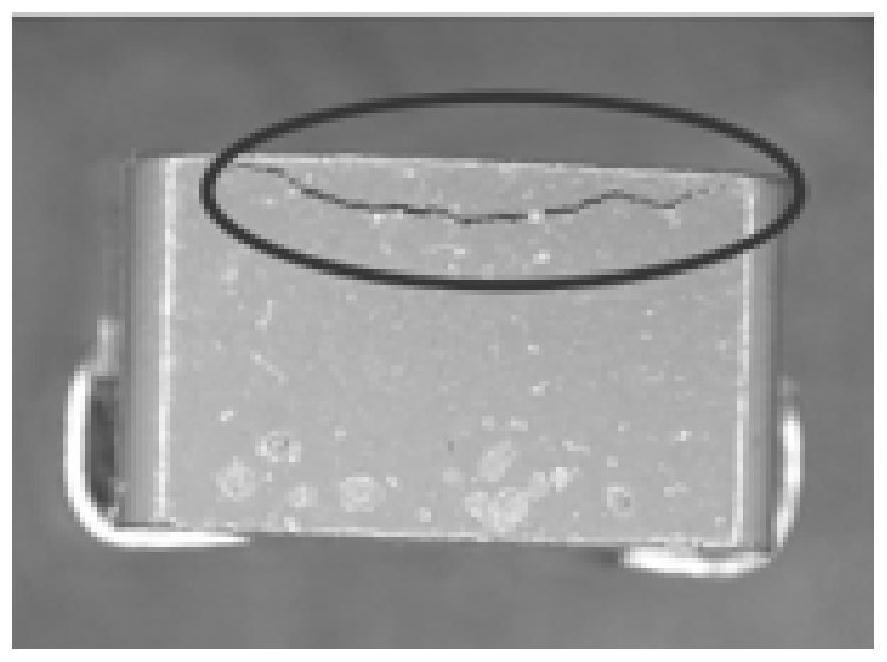

25.图4为本发明对比例1中制得的一体成型电感吸湿并回流焊接后的外观图;

26.图5为本发明对比例2中制得的一体成型电感吸湿并回流焊接后的外观图。

具体实施方式

27.现将详细地提供本发明实施方式的参考,其一个或多个实例描述于下文。提供每一实例作为解释而非限制本发明。实际上,对本领域技术人员而言,显而易见的是,可以对本发明进行多种修改和变化而不背离本发明的范围或精神。例如,作为一个实施方式的部分而说明或描述的特征可以用于另一实施方式中,来产生更进一步的实施方式。

28.因此,旨在本发明覆盖落入所附权利要求的范围及其等同范围中的此类修改和变化。本发明的其它对象、特征和方面公开于以下详细描述中或从中是显而易见的。本领域普通技术人员应理解本讨论仅是示例性实施方式的描述,而非意在限制本发明更广阔的方面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

30.除了在操作实施例中所示以外或另外表明之外,所有在说明书和权利要求中表示

成分的量、物化性质等所使用的数字理解为在所有情况下通过术语“约”来调整。例如,因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.1、1.3、1.5、2、2.75、3、3.80、4和5等等。

31.本发明的第一目的在于提供一种抗吸湿性软磁复合材料,其包括以下质量份的各组分:

32.软磁粉末100份、树脂粘接剂2~5份及硅树脂,其中硅树脂与树脂粘接剂的质量比为(0.3~2.0):100。

33.上述提供的抗吸湿性软磁复合材料通过在树脂粘接剂中添加硅树脂可以降低软磁复合材料的吸湿性,进而避免了一体成型电感在储存过程中吸收过多水分的问题,降低了其在后续回流焊接过程中出现爆裂的可能性。上述抗吸湿性软磁复合材料能够显著改善一体成型电感的吸湿性,从而解决了其在回流焊接过程中出现爆裂的问题。

34.在一些实施方式中,硅树脂占树脂粘接剂的质量百分比可以为(0.3~2.0):100之间的任意值,示例性的,还可以为0.4:100、0.5:100、0.6:100、0.7:100、0.8:100、0.9:100、1:100、1.1:100、1.2:100、1.3:100、1.4:100、1.5:100、1.6:100、1.7:100、1.8:100、1.9:100、2.0:100。通过调控硅树脂质量百分比在此范围内,既可以在确保不影响一体成型电感磁性能的基础上,显著改善其抗吸湿性。比如,以此为例进行说明:在树脂粘接剂中添加质量比为2.0:100的硅树脂后制得的一体成型电感在温度为60℃、湿度为95%rh条件下吸湿240h后,再进行回流焊接,一体成型电感的爆裂比例为0。

35.在一些实施方式中,硅树脂可以为kbm-303、kr-48中的一种或多种。

36.在一些实施方式中,软磁粉末不做过多限制,选用本领域任意公知的软磁粉末即可,包括,但不限于,羰基铁粉、铁硅铬粉、铁硅铝粉、铁硅粉、镍铁软磁合金、非晶铁粉及纳米晶铁粉中的一种或多种。

37.在一些实施方式中,树脂粘接剂也可以为本领域任意常用的树脂粘接剂,示例性的,可以为环氧树脂粘接剂、酚醛树脂粘接剂及氰酸酯粘接剂中的一种或多种。

38.在一些实施方式中,树脂粘接剂可以通过包括树脂(除硅树脂外)和固化剂在内的原料制备而成。

39.在一些实施方式中,树脂可以为环氧树脂、酚酸树脂和氰酸酯中的一种或多种。

40.在一些实施方式中,固化剂的种类不做限制,本领域技术人员可根据常规配方进行选择,示例性的,固化剂具体可以为酸酐类固化剂、胺类固化剂及咪唑类固化剂中的一种或多种。

41.所述酸酐类固化剂可以为邻苯二甲酸酐、顺丁烯二酸酐及六氢邻苯二甲酸酐中的一种或多种,所述胺类固化剂可以为二氨基二苯甲烷、间苯二胺及4,4-二氨基苯砜中的一种或多种。

42.在一些实施方式中,树脂与固化剂的质量比可以根据实际需求进行选择,以固化剂能够将树脂完全固化,且又不会影响软磁复合材料的强度和磁性能为准,例如可以为100:(6~50)。

43.本发明的第二目的在于提供一种上述抗吸湿性软磁复合材料的制备方法,其包括

以下步骤:

44.将软磁粉末、树脂粘接剂、硅树脂与有机溶剂混合,造粒。

45.在一些实施方式中,本领域技术人员可以根据实际需求对本领域任意公知的有机溶剂进行选择,示例性的,有机溶剂可以为丙酮、n,n-二甲基甲酰胺及醋酸甲酯中的一种或多种。

46.优选地,有机溶剂为丙酮。

47.在一些实施方式中,可以选用本领域常用的造粒方法进行造粒,比如可以采用团聚式造粒、挤出式造粒等。

48.在一些实施方式中,抗吸湿性软磁复合材料的制备方法还包括干燥的步骤,其中,干燥的方式不做限制,例如,可以为通风干燥、加热烘干,所述加热烘干的条件也不做限制,其加热温度和时间可以为任意常用值,优选地,干燥的温度可以为40℃~80℃,时间可以为50min~120min。

49.本发明的第三目的在于提供一种一体成型电感,包括上述所述的抗吸湿性软磁复合材料及埋设于抗吸湿性软磁复合材料内的线圈。

50.在一些实施方式中,将线圈埋设于抗吸湿性软磁复合材料的方法可以为本领域任意公知方法,例如,可以为粉末冶金工艺。

51.在一些实施方式中,线圈的材质和形状不作限制,例如可以为铜线圈,线圈形状可以为圆形、方形、扁平形、多股组合形等。

52.在一些实施方式中,一体成型电感的机种型号也可以为本领域常用的机种型号,比如可以为0640-r15机种,但不限于此。

53.以下结合具体实施例和对比例对本发明作进一步详细的说明。

54.实施例1

55.1)抗吸湿性软磁复合材料制备原料:

56.按质量份计,取100份软磁铁粉fe

92

si

3.5

cr

4.5

、3份树脂粘接剂(由质量比为100:6的氰酸酯和4,4'-二氨基二苯砜组成)、12份丙酮、硅树脂(kbm-303),其中硅树脂占环氧树脂粘接剂的质量百分比为0.3%;

57.2)抗吸湿性软磁复合材料制备工艺:

58.将上述树脂粘接剂、硅树脂溶解于丙酮中,混合均匀后加入fe

92

si

3.5

cr

4.5

粉末搅拌均匀,造粒,并在60℃下烘烤1h,制得抗吸湿性软磁复合材料。

59.3)一体成型电感的制备

60.采用粉末冶金工艺,将线圈绕组埋入上述抗吸湿性软磁复合材料中,压制成型,烘烤,制备得到机种型号为0640-r15的一体成型电感。其中,烘烤的流程为:在60℃下保温1h后,再在80℃下保温1h,再在120℃下保温1h,最后在160℃下保温3h。

61.性能测试:

62.1)开裂情况测试:制备机种型号为0640-r15的一体成型电感100个,并将其置于温度为60℃、湿度为95%rh条件下吸湿240h后,置于回流焊接炉内,于室温下静置1h,观察产品的开裂比例。根据一体成型电感的各个面的裂纹长度是否超过该面长度的1/2判断一体成型电感是否开裂,若一体成型电感任一面裂纹长度超过该面长度的1/2,则计为该产品开裂,否则计为该产品不开裂,统计开裂比例如表2所示,产品外观如图1所示;

63.2)相对磁导率测试:采用5t的压力将上述制得的抗吸湿性软磁复合材料压制成od=14mm,id=8mm的磁环,并用直径为0.5mm的铜线绕制13.5圈,最后用同惠th-2829型号的lcr电表测试电感值,并最终计算出相对磁导率,如表2所示。

64.实施例2

65.本实施例与实施例1的制备方法基本相同,不同之处在于:硅树脂占环氧树脂粘接剂的质量百分比为1.0%。具体步骤如下:

66.1)抗吸湿性软磁复合材料制备原料:

67.按质量份计,取100份软磁铁粉fe

92

si

3.5

cr

4.5

、3份树脂粘接剂(由质量比为100:6的氰酸酯和4,4'-二氨基二苯砜组成)、12份丙酮、硅树脂(kbm-303),其中硅树脂占环氧树脂粘接剂的质量百分比为1.0%;

68.2)抗吸湿性软磁复合材料制备工艺:

69.将上述树脂粘接剂、硅树脂溶解于丙酮中,混合均匀后加入fe

92

si

3.5

cr

4.5

粉末搅拌均匀,造粒,并在60℃下烘烤1h,制得抗吸湿性软磁复合材料。

70.3)一体成型电感的制备

71.采用粉末冶金工艺,将线圈绕组埋入上述抗吸湿性软磁复合材料中,压制成型,烘烤,制备得到机种型号为0640-r15的一体成型电感。其中,烘烤的流程为:在60℃下保温1h后,再在80℃下保温1h,再在120℃下保温1h,最后在160℃下保温3h。

72.性能测试:

73.1)开裂情况测试:制备机种型号为0640-r15的一体成型电感100个,并将其置于温度为60℃、湿度为95%rh条件下吸湿240h后,置于回流焊接炉内,于室温下静置1h,观察产品的开裂比例。根据一体成型电感的各个面的裂纹长度是否超过该面长度的1/2判断一体成型电感是否开裂,若一体成型电感任一面裂纹长度超过该面长度的1/2,则计为该产品开裂,否则计为该产品不开裂,统计开裂比例如表2所示,产品外观如图2所示;

74.2)相对磁导率测试:采用5t的压力将上述制得的抗吸湿性软磁复合材料压制成od=14mm,id=8mm的磁环,并用直径为0.5mm的铜线绕制13.5圈,最后用同惠th-2829型号的lcr电表测试电感值,并最终计算出相对磁导率,如表2所示。

75.实施例3

76.本实施例与实施例1的制备方法基本相同,不同之处在于:硅树脂占环氧树脂粘接剂的质量百分比为2.0%。具体步骤如下:

77.1)抗吸湿性软磁复合材料制备原料:

78.按质量份计,取100份软磁铁粉fe

92

si

3.5

cr

4.5

、3份树脂粘接剂(由质量比为100:6的氰酸酯和4,4'-二氨基二苯砜组成)、12份丙酮、硅树脂(kbm-303),其中硅树脂占环氧树脂粘接剂的质量百分比为2.0%;

79.2)抗吸湿性软磁复合材料制备工艺:

80.将上述树脂粘接剂、硅树脂溶解于丙酮中,混合均匀后加入fe

92

si

3.5

cr

4.5

粉末搅拌均匀,造粒,并在60℃下烘烤1h,制得抗吸湿性软磁复合材料。

81.3)一体成型电感的制备

82.采用粉末冶金工艺,将线圈绕组埋入上述抗吸湿性软磁复合材料中,压制成型,烘烤,制备得到机种型号为0640-r15的一体成型电感。其中,烘烤的流程为:在60℃下保温1h

后,再在80℃下保温1h,再在120℃下保温1h,最后在160℃下保温3h。

83.性能测试:

84.1)开裂情况测试:制备机种型号为0640-r15的一体成型电感100个,并将其置于温度为60℃、湿度为95%rh条件下吸湿240h后,置于回流焊接炉内,于室温下静置1h,观察产品的开裂比例。根据一体成型电感的各个面的裂纹长度是否超过该面长度的1/2判断一体成型电感是否开裂,若一体成型电感任一面裂纹长度超过该面长度的1/2,则计为该产品开裂,否则计为该产品不开裂,统计开裂比例如表2所示,产品外观如图3所示;

85.2)相对磁导率测试:采用5t的压力将上述制得的抗吸湿性软磁复合材料压制成od=14mm,id=8mm的磁环,并用直径为0.5mm的铜线绕制13.5圈,最后用同惠th-2829型号的lcr电表测试电感值,并最终计算出相对磁导率,如表2所示。

86.实施例4

87.本实施例与实施例1的制备方法基本相同,不同之处在于:软磁粉末为羰基铁粉。具体步骤如下:

88.1)抗吸湿性软磁复合材料制备原料:

89.按质量份计,取100份软磁铁粉羰基铁粉、3份树脂粘接剂(由质量比为100:6的氰酸酯和4,4'-二氨基二苯砜组成)、12份丙酮、硅树脂(kbm-303),其中硅树脂占环氧树脂粘接剂的质量百分比为0.3%;

90.2)抗吸湿性软磁复合材料制备工艺:

91.将上述树脂粘接剂、硅树脂溶解于丙酮中,混合均匀后加入羰基铁粉末搅拌均匀,造粒,并在60℃下烘烤1h,制得抗吸湿性软磁复合材料。

92.对比例1

93.本对比例与实施例1的制备方法基本相同,不同之处在于:未添加硅树脂。具体步骤如下:

94.1)抗吸湿性软磁复合材料制备原料:

95.按质量份计,取100份软磁铁粉fe

92

si

3.5

cr

4.5

、3份树脂粘接剂(由质量比为100:6的氰酸酯和4,4'-二氨基二苯砜组成)、12份丙酮;

96.2)抗吸湿性软磁复合材料制备工艺:

97.将上述树脂粘接剂溶解于丙酮中,混合均匀后加入fe

92

si

3.5

cr

4.5

粉末搅拌均匀,造粒,并在60℃下烘烤1h,制得抗吸湿性软磁复合材料。

98.3)一体成型电感的制备

99.采用粉末冶金工艺,将线圈绕组埋入上述抗吸湿性软磁复合材料中,压制成型,烘烤,制备得到机种型号为0640-r15的一体成型电感。其中,烘烤的流程为:在60℃下保温1h后,再在80℃下保温1h,再在120℃下保温1h,最后在160℃下保温3h。

100.性能测试:

101.1)开裂情况测试:制备机种型号为0640-r15的一体成型电感100个,并将其置于温度为60℃、湿度为95%rh条件下吸湿240h后,置于回流焊接炉内,于室温下静置1h,观察产品的开裂比例。根据一体成型电感的各个面的裂纹长度是否超过该面长度的1/2判断一体成型电感是否开裂,若一体成型电感任一面裂纹长度超过该面长度的1/2,则计为该产品开裂,否则计为该产品不开裂,统计开裂比例如表2所示,产品外观如图4所示;

102.2)相对磁导率测试:采用5t的压力将上述制得的抗吸湿性软磁复合材料压制成od=14mm,id=8mm的磁环,并用直径为0.5mm的铜线绕制13.5圈,最后用同惠th-2829型号的lcr电表测试电感值,并最终计算出相对磁导率,如表2所示。

103.对比例2

104.本对比例与实施例1的制备方法基本相同,不同之处在于:硅树脂占环氧树脂粘接剂的质量百分比为2.1%。具体步骤如下:

105.1)抗吸湿性软磁复合材料制备原料:

106.按质量份计,取100份软磁铁粉fe

92

si

3.5

cr

4.5

、3份树脂粘接剂(由质量比为100:6的氰酸酯和4,4'-二氨基二苯砜组成)、12份丙酮、硅树脂(kbm-303),其中硅树脂占环氧树脂粘接剂的质量百分比为2.1%;

107.2)抗吸湿性软磁复合材料制备工艺:

108.将上述树脂粘接剂溶解于丙酮中,混合均匀后加入fe

92

si

3.5

cr

4.5

粉末搅拌均匀,造粒,并在60℃下烘烤1h,制得抗吸湿性软磁复合材料。

109.3)一体成型电感的制备

110.采用粉末冶金工艺,将线圈绕组埋入上述抗吸湿性软磁复合材料中,压制成型,烘烤,制备得到机种型号为0640-r15的一体成型电感。其中,烘烤的流程为:在60℃下保温1h后,再在80℃下保温1h,再在120℃下保温1h,最后在160℃下保温3h。

111.性能测试:

112.1)开裂情况测试:制备机种型号为0640-r15的一体成型电感100个,并将其置于温度为60℃、湿度为95%rh条件下吸湿240h后,置于回流焊接炉内,于室温下静置1h,观察产品的开裂比例。根据一体成型电感的各个面的裂纹长度是否超过该面长度的1/2判断一体成型电感是否开裂,若一体成型电感任一面裂纹长度超过该面长度的1/2,则计为该产品开裂,否则计为该产品不开裂,统计开裂比例如表2所示,产品外观如图5所示;

113.2)相对磁导率测试:采用5t的压力将上述制得的抗吸湿性软磁复合材料压制成od=14mm,id=8mm的磁环,并用直径为0.5mm的铜线绕制13.5圈,最后用同惠th-2829型号的lcr电表测试电感值,并最终计算出相对磁导率,如表2所示。

114.上述实施例1~3和对比例1~2的配方如表1所示:

115.表1

116.序号软磁粉末(份)树脂粘接剂(份)硅树脂(%)实施例110030.3实施例210031.0实施例310032.0对比例11003/对比例210032.1

117.注:“/”表示该组分的添加量为0,或未添加。

118.表2

119.序号开裂比例(%)相对磁导率实施例113.534.8实施例23.234.1

实施例3033.8对比例140.635.2对比例2031.8

120.由上表测试数据可知,通过在粘接剂中添加硅树脂可以提高一体成型电感的抗吸湿性,从而可以明显改善回流焊接后一体成型电感的外观开裂程度及降低开裂比例。进一步通过调控硅树脂的添加量会牺牲一体成型电感的磁性能。

121.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

122.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1