一种复合正极材料及其制备方法与应用与流程

1.本发明涉及正极材料技术领域,特别涉及一种复合正极材料及其制备方法与应用。

背景技术:

2.锂离子电池由于其具有较高的电压平台,高能量密度,对环境友好,使用寿命长等优点而被广泛应用于手机,电脑,汽车和储能等领域。正极材料作为锂离子电池核心组成部分,但目前常用的钴酸锂,锰酸锂和镍钴锰酸锂等材料在安全性能上均暴露出一定的问题。固态电池由于其能量密度高及安全性能高而受到广泛的关注,但由于没有电解液存在,正极材料颗粒与固态电解质之间的锂离子传输仅依靠于颗粒之间的点接触非面接触传输,锂离子传输效率低,且颗粒之间还存在较大的晶界阻抗,导致固态电池材料界面阻抗大;另外由于正极材料本身的导电性差,且固态电解质具有良好的绝缘性,极片上正极活性物质与集流体之间电子传输路径受阻,造成电池内阻大,充放电过程产热高,导致安全性能降低。

3.目前关于固态电解质包覆正极的复合材料主要通过气相沉积和液相包覆等方法包覆后再通过二次烧结等方式实现,但气相沉积效率低,且仅能沉积表层材料,包覆效果差,无法解决材料导电性差的问题;且二次烧结颗粒团聚严重,能耗高。液相包覆能实现正极颗粒全包覆,但是氧化物电解质全包覆正极颗粒后,虽然能提升复合正极的离子电导率,但其电子电导率进一步恶化,液相包覆后再烧结同样导致正极颗粒烧结堆积严重,且复合材料内部存在大量未成功包覆的固态电解质堆积,属于非活性物质,导致复合材料克容量降低,电池能量密度降低。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种复合正极材料及其制备方法与应用,旨在解决现有正极材料的锂离子传输效率低、导电性差的问题。

6.本发明的技术方案如下:

7.一种复合正极材料,其中,由正极材料以及复合包覆在所述正极材料表面的导电聚合物和固态电解质组成。

8.所述的复合正极材料,其中,所述导电聚合物作为连续包覆层完全包覆在所述正极材料表面,所述固态电解质以颗粒形式包覆在所述正极材料表面。

9.所述的复合正极材料,其中,所述固态电解质为li3la3zr2o

12

,li

1+x

al

x

ge2–

x

(po4)3,li

1+x

al

x

ti2–

x

(po4)3,li6ps5x,p2s5,li

4-x

ge

1-x

p

x

s4,li

11-xm2-x

p

1+xs12

和li7gep2s

12

一种或多种,其中,x=cl,br或i,m=ge,sn或si,0≤x≤2。

10.所述的复合正极材料,其中,所述正极材料为磷酸铁锂,锰酸锂,镍钴锰酸锂,钴酸锂,磷酸锰铁锂,镍酸锂,镍锰酸锂和镍钴铝酸锂中的一种或多种。

11.所述的复合正极材料,其中,所述导电聚合物为聚乙炔,聚吡咯,聚噻吩,聚苯乙炔

和聚苯胺中的一种或多种。

12.所述的复合正极材料,其中,所述导电聚合物占所述复合正极材料总质量的0.01%-15%,所述固态电解质占所述复合正极材料总质量的0.01%-40%。

13.一种复合正极材料的制备方法,其中,包括步骤:

14.将固态电解质、正极材料和导电聚合物溶解于有机溶剂中,得到混合溶液;

15.将所述混合溶液注入到喷雾干燥设备中,通过高温气流喷雾对所述混合溶液进行干燥和造粒,制得所述复合正极材料。

16.所述复合材料的制备方法,其中,所述有机溶剂为甲酰胺,n-甲基吡咯烷酮,二甲基亚砜,乙腈,苯,甲苯,二甲苯,乙醚,四氢呋喃,苯甲醇,甲醇,乙醇,丙醇,碳酸乙烯酯和碳酸二甲酯中的一种或多种。

17.所述复合正极材料的制备方法,其中,所述混合溶液的固含量为1-70%。

18.一种复合正极材料的应用,其中,将所述复合正极材料用于制备固态电池的正极片。有益效果:本发明提供的复合正极材料以正极材料为核心,导电聚合物和导离子的固态电解质包覆在正极材料颗粒表面,表面的固态电解质能够增强材料的离子电导性,解决了正极材料颗粒间离子传输效率低的问题,降低了固态电解质和电极间界面阻抗,另外导电聚合物作为连续包覆层形成完整的导电网络,而绝缘的固态电解质没有在正极材料颗粒表面形成完全包覆层,仅以颗粒形式包覆在表面,同时解决了传统电解质包覆正极复合材料导电性差的问题。此外该材料将正极材料,导电聚合物和固态电解质颗粒通过喷雾造粒方式组装在一起,较传统气相包覆仅能包覆表层材料而言均匀性更高,此外传统液相包覆存在大量多余电解质颗粒堆积导致复合材料克容量降低的问题也得以解决,同时解决了传统包覆材料再次烧结导致的正极材料团聚问题,并且降低生产能耗和工艺难度,利于大规模生产。

附图说明

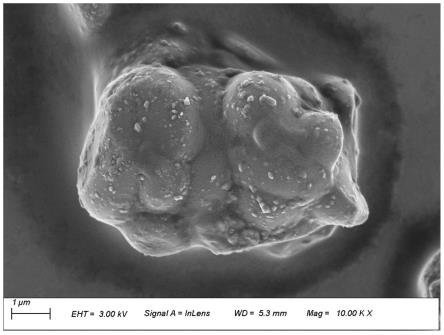

19.图1为本发明实施例1制备的复合正极材料的sem图。

具体实施方式

20.本发明提供一种复合正极材料及其制备方法与应用,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

21.本发明提供了一种复合正极材料,其由正极材料以及复合包覆在所述正极材料表面的导电聚合物和固态电解质组成。

22.在本发明中,所述复合正极材料以正极材料为核心,导电聚合物和导离子的固态电解质包覆在正极材料颗粒表面,表面的固态电解质能够增强材料的离子电导性,解决了正极材料颗粒间离子传输效率低的问题,降低了固态电解质和电极间界面阻抗,另外导电聚合物作为连续包覆层形成完整的导电网络完全包覆在正极材料表面,而绝缘的固态电解质没有在正极材料颗粒表面形成完全包覆层,仅以颗粒形式包覆在表面,同时解决了传统电解质包覆正极复合材料导电性差的问题。

23.在一些实施方式中,所述固态电解质为li3la3zr2o

12

,li

1+x

al

x

ge2–

x

(po4)3,li

1+

x

al

x

ti2–

x

(po4)3,li6ps5x,p2s5,li

4-x

ge

1-x

p

x

s4,li

11-xm2-x

p

1+xs12

和li7gep2s

12

一种或多种,但不限于此,其中,x=cl,br或i,m=ge,sn或si,0≤x≤2。

24.在一些实施方式中,所述正极材料为磷酸铁锂,锰酸锂,镍钴锰酸锂,钴酸锂,磷酸锰铁锂,镍酸锂,镍锰酸锂和镍钴铝酸锂中的一种或多种,但不限于此。

25.在一些实施方式中,所述导电聚合物为聚乙炔,聚吡咯,聚噻吩,聚苯乙炔和聚苯胺中的一种或多种,但不限于此。

26.在一些实施方式中,所述导电聚合物占所述复合正极材料总质量的0.01%-15%,所述固态电解质占所述复合正极材料总质量的0.01%-40%。

27.在一些实施方式中,所述正极材料的粒径d50≤50um,所述固态电解质的粒径1nm≤d50≤500nm。

28.在一些实施方式中,还提供一种复合正极材料的制备方法,其包括步骤:将固态电解质、正极材料和导电聚合物溶解于有机溶剂中,得到混合溶液;将所述混合溶液注入到喷雾干燥设备中,通过高温气流喷雾对所述混合溶液进行干燥和造粒,制得所述复合正极材料。

29.本实施例采用喷雾造粒方式将正极材料,导电聚合物和固态电解质颗粒组装在一起,较传统气相包覆仅能包覆表层材料而言均匀性更高,此外传统液相包覆存在大量多余电解质颗粒堆积导致复合材料克容量降低的问题也得以解决,同时解决了传统包覆材料再次烧结导致的正极材料团聚问题,并且降低生产能耗和工艺难度,利于大规模生产。

30.在一些实施方式中,所述有机溶剂为甲酰胺,n-甲基吡咯烷酮,二甲基亚砜,乙腈,苯,甲苯,二甲苯,乙醚,四氢呋喃,苯甲醇,甲醇,乙醇,丙醇,碳酸乙烯酯和碳酸二甲酯中的一种或多种,但不限于此。

31.在一些实施方式中,所述混合溶液的固含量为1-70%,但不限于此。

32.在一些实施方式中,还提供一种复合正极材料的应用,其将所述复合正极材料用于制备固态电池的正极片。

33.下面通过具体实施例对本发明作进一步的解释说明:

34.实施例1

35.本实施例中复合正极材料的制备方法:将10g的镍钴锰酸锂材料,0.5g li6ps5cl与0.8g的聚苯胺溶解于140g的n-甲基吡咯烷酮中,用机械搅拌器搅拌1h形成均匀混合溶液,打开喷雾干燥器预热到200℃,然后通过蠕动泵将混合容量以5ml/min的速度注入到喷雾干燥器中,收集喷雾干燥造粒后的粉末得到导电聚合物和固态电解质复合包覆的正极材料,即复合正极材料。本实施例中复合正极材料的sem图如图1所示。

36.本实施例中正极片的制备方法:将上述复合正极材料:li6ps5cl:导电炭黑:pvdf=85:10:3:2的质量比混合,以nmp为溶剂5100转/min机械搅拌5h后制成浆料,将浆料涂布于铝箔上,涂布厚度为150um,经过100℃的真空干燥得到正极极片;将干燥后的极片进行辊压,辊压厚度为120um,分切得到正极片。

37.固态电解质膜的制备方法:将li6ps5cl粉末与ptfe按质量比95:5混合,然后再150℃加热辊压成15um厚的电解质膜。

38.本实施例中固态电池的制备方法:将本实施例得到的正极片与与li6ps5cl固态电解质膜,锂箔进行叠片组装得到固态锂离子电池,将得到的固态锂电池用0.2c,0.5c进行充

放电,充放电截止电压为2.75-4.3v的条件下进行0.2c充放电循环测试,结果如表1所示。

39.实施例2

40.本实施例中复合正极材料的制备方法:将10g的锰酸锂材料,1g li

1.5

al

0.5

ti

1.5

(po4)3与0.5g的聚吡咯溶解于100g的乙腈中,用机械搅拌器搅拌1h形成均匀混合溶液,打开喷雾干燥器预热到200℃,然后通过蠕动泵将混合容量以5ml/min的速度注入到喷雾干燥器中,收集喷雾干燥造粒后的粉末得到导电聚合物和固态电解质复合包覆的正极材料,即复合正极材料。

41.本实施例中正极片的制备方法:将复合正极材料:li

1.5

al

0.5

ti

1.5

(po4)3:导电炭黑:pvdf=85:10:3:2的质量比混合,以nmp为溶剂5100转/min机械搅拌5h后制成浆料,将浆料涂布于铝箔上,涂布厚度为150um,经过100℃的真空干燥得到正极极片;将干燥后的极片进行辊压,辊压厚度为120um,分切得到正极片。

42.固态电解质膜的制备方法:将li7gep2s

12

:粉末与ptfe按质量比95:5混合,然后再150℃加热辊压成15um厚的电解质膜。

43.本实施例中固态电池的制备方法:将得到的正极片与li7gep2s

12

电解质膜,锂箔进行叠片组装得到固态锂离子电池,将得到的固态锂电池用0.2c,0.5c进行充放电,充放电截止电压为2.75-4.3v的条件下进行0.2c充放电循环测试,结果如表1所示。

44.实施例3

45.本实施例中复合正极材料的制备方法:将13g的钴酸锂材料,4g li

1.5

al

0.5

ti

1.5

(po4)3与2g的聚吡咯溶解于135g的二甲苯中,用机械搅拌器搅拌1h形成均匀混合溶液,打开喷雾干燥器预热到200℃,然后通过蠕动泵将混合容量以5ml/min的速度注入到喷雾干燥器中,收集喷雾干燥造粒后的粉末得到导电聚合物和固态电解质复合包覆的正极材料,即复合正极材料。

46.本实施例中正极片的制备方法:将复合正极材料:li3la3zr2o

12

:导电炭黑:pvdf=85:10:3:2的质量比混合,以nmp为溶剂5100转/min机械搅拌5h后制成浆料,将浆料涂布于铝箔上,涂布厚度为150um,经过100℃的真空干燥得到正极极片;将干燥后的极片进行辊压,辊压厚度为120um,分切得到正极片。

47.固态电解质膜的制备方法:将p2s5:粉末与ptfe按质量比95:5混合,然后再150℃加热辊压成15um厚的电解质膜。

48.本实施例中固态电池的制备方法:将得到的正极片与p2s5电解质膜,锂箔进行叠片组装得到固态锂离子电池,将得到的固态锂电池用0.2c,0.5c进行充放电,充放电截止电压为2.75-4.3v的条件下进行0.2c充放电循环测试,结果如表1所示。

49.实施例4

50.本实施例中复合正极材料的制备方法:将13g的磷酸铁锂材料,2g li

1.3

al

0.3

ge

1.7

(po4)3与1.8g的聚吡咯溶解于160g的四氢呋喃中,用机械搅拌器搅拌1h形成均匀混合溶液,打开喷雾干燥器预热到200℃,然后通过蠕动泵将混合容量以5ml/min的速度注入到喷雾干燥器中,收集喷雾干燥造粒后的粉末得到导电聚合物和固态电解质复合包覆的正极材料,即复合正极材料。

51.本实施例中正极片的制备方法:将复合正极材料:li

1.3

al

0.3

ge

1.7

(po4)3:导电炭黑:pvdf=85:10:3:2的质量比混合,以nmp为溶剂5100转/min机械搅拌5h后制成浆料,将浆料

涂布于铝箔上,涂布厚度为150um,经过100℃的真空干燥得到正极极片;将干燥后的极片进行辊压,辊压厚度为120um,分切得到正极片。

52.固态电解质膜的制备方法:将li

1.3

al

0.3

ge

1.7

(po4)3:粉末与ptfe按质量比95:5混合,然后再150℃加热辊压成15um厚的电解质膜。

53.本实施例中固态电池的制备方法:将得到的正极片与li

1.3

al

0.3

ge

1.7

(po4)3电解质膜,锂箔进行叠片组装得到固态锂离子电池,将得到的固态锂电池用0.2c,0.5c进行充放电,充放电截止电压为2.75-4.3v的条件下进行0.2c充放电循环测试,结果如表1所示。

54.对比例1

55.本实施例中正极片的制备方法:将镍钴锰酸锂:li

1.3

al

0.3

ge

1.7

(po4)3:导电炭黑:pvdf=85:10:3:2的质量比混合,以nmp为溶剂5100转/min机械搅拌5h后制成浆料,将浆料涂布于铝箔上,涂布厚度为150um,经过100℃的真空干燥得到正极极片;将干燥后的极片进行辊压,辊压厚度为120um,分切得到正极片。

56.固态电解质膜的制备方法:将li

1.3

al

0.3

ge

1.7

(po4)3:粉末与ptfe按质量比95:5混合,然后再150℃加热辊压成15um厚的电解质膜。

57.本实施例中固态电池的制备方法:将得到的正极片与li

1.3

al

0.3

ge

1.7

(po4)3电解质膜,锂箔进行叠片组装得到固态锂离子电池,将得到的固态锂电池用0.2c,0.5c进行充放电,充放电截止电压为2.75-4.3v的条件下进行0.2c充放电循环测试,结果如表1所示。

58.表1固态电池的充放电循环测试结果

[0059][0060][0061]

从表1可以看出,相对于对比例,采用本发明复合正极材料制备的正极片组装成固态电池后,具有更高的0.2c容量、0.5c容量保持率以及100圈后容量保持率。应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1