一种基于石墨表面重氮化接枝苯酚层改性石墨电极及其制备方法

1.本发明属于电化学储能技术领域,涉及一种改性石墨电极及其制备方法,尤其涉及基于石墨表面重氮化接枝苯酚层改性石墨电极材料及其制备方法。

背景技术:

2.锂电池由日本索尼公司于1990年最先开发成功。它是把锂离子嵌入碳(石油焦炭和石墨)中形成负极(传统锂电池用锂或锂合金作负极)。石墨因其高电导率、高倍率性能、嵌锂后体积膨胀率小、成本低,一直占据锂电池的主要负极材料。然而,石墨负极的电化学性能对锂电池的电解液有高度的依赖性,例如以醚、砜、亚砜类化合物为溶剂,容易导致石墨的剥离,从而导致锂电池容量衰减、寿命降低;即使在以碳酸亚乙酯-碳酸甲乙酯(ec-emc)为溶剂的二代电解液中运行,当倍率超过1c时,石墨也容易发生剥离,导致锂电池容量很快衰减(electrochemistry communications,97(2018)37-41)。为了提高石墨负极的电化学稳定性,科研工作者发展了多种方法。例如,选用新型粘合剂、降低li

+

与溶剂的相互作用强度,使用高浓度电解液向碳酸酯溶剂中加入添加剂及表面修饰等。cn102903952a公开了一种三元复合负极材料锂离子电池及其制备方法,三元复合负极材料锂离子电池中的负极材料为:由作为钛源的钛的氧化物、钛盐或者钛单质,作为锂源的锂盐、作为硬炭前驱体的淀粉以及膨胀石墨制成的,包括以下重量份数组分的锂电池三元复合负极材料:硬炭50~98份、钛酸锂1.5~45份、膨胀石墨0.5~5.0份。

3.cn201410340471.7公开了一种多元复合负极材料及其制备方法,以及使用该负极材料的锂离子电池。所述锂离子电池用多元复合负极材料为多壳层核-壳结构,内核为石墨与涂覆在石墨表面的纳米活性物质构成,第一壳层为导电碳材料,第二壳层为纳米活性物质,第三壳层为导电碳材料包覆层。该发明采用涂覆处理技术,在石墨表面涂覆纳米活性物质,得到第一前驱体;然后利用导电碳材料对第一前驱体进行表面复合改性,得到第二前驱体;接下来在第二前驱体表面涂覆纳米活性物质,得到第三前驱体;最后对第三前驱体进行包覆改性,得到多元复合电极材料。但所述多元复合负极材料的制备涉及高温热处理、粉碎、筛分、除磁等过程,步骤繁琐。

技术实现要素:

4.针对现有技术的不足,本发明提供一种改性石墨电极及其制备方法,尤其涉及基于石墨表面重氮化接枝苯酚层改性石墨电极材料及其制备方法,基于石墨表面重氮化接枝苯酚层,能同时提高石墨负极的比容量、倍率性能和循环稳定性。

5.一种改性石墨电极的制备方法,步骤如下:

6.1)gr-ph-x制备

7.a.将适量石墨和4-胺基苯酚转移至无水乙腈溶液中,氮气保护下搅拌0.5

–

1h,得混合液a;

8.b.向混合液a中加入适量亚硝酸叔丁酯,在室温、氮气保护下搅拌12

–

48h,得混合液b;

9.c.将混合液b进行固-液分离,液体回收,固体在真空条件下干燥,得gr-ph-x。

10.2)gr-ph-x电极片的制备

11.s1、取适量gr-ph-x、乙炔黑和聚偏氟乙烯,转移至玛瑙研钵中,滴加适量n-甲基吡咯烷酮,充分研磨后,制得浆体;

12.s2、将浆体均匀涂布在铜箔集流体上,然后置于真空干燥箱中,于80℃下干燥12h,得gr-ph-x电极片。gr-ph-x电极片即改性石墨电极。

13.以市售的含有1mol l

–1lipf6的碳酸亚乙酯-碳酸二甲酯-碳酸二乙酯混合液为电解液,以锂片为对电极,以gr-ph-x电极片为工作电极,组装r2032型扣式锂电池,锂片与工作电极之间加隔膜,用以测定电化学性能。

14.本发明利用重氮化学在石墨颗粒表面共价接枝苯酚层,形成石墨/苯酚层复合物,简写为gr-ph-x,其中gr表示石墨,ph表示苯酚层,x为4-胺基苯酚与石墨的摩尔百分比。

15.优选的,步骤a中,4-胺基苯酚与石墨的摩尔百分比为3

–

10。所述4-胺基苯酚,指未被氧化的4-胺基苯酚无色晶体。

16.步骤a所述无水乙腈,为经分子筛干燥处理后所得的分析纯乙腈,其中,分子筛与乙腈的质量/体积为0.2g ml

–1,干燥时间为5

–

7天,干燥温度为室温。

17.步骤a中所述无水乙腈溶液,其中,石墨与无水乙腈的质量/体积比为0.006

–

0.012g ml

–1。

18.步骤a和b中所述氮气保护,其中,氮气流速为5

–

20ml min

–1。

19.步骤b中所述适量亚硝酸叔丁酯,其中,亚硝酸叔丁酯与4-胺基苯酚的物质的量之比为(3

–

10):1。

20.步骤c中所述固-液分离,其中,分离方式为离心分离或真空抽滤分离。

21.步骤c中所述,真空条件下干燥,其中,真空度为0.09

–

0.1mpa,干燥温度为60

–

80℃,干燥时间为6

–

12h。

22.优选的,步骤s1中gr-ph-x、乙炔黑和聚偏氟乙烯的质量比为8:1:1。

23.步骤s1中gr-ph-x粉体,其中x=3

–

10。

24.步骤s2中工作电极,其中gr-ph-x的质量为2

–

3mg cm-2

。

25.步骤s3中隔膜为celgard 2400微孔聚丙烯膜。碳酸亚乙酯-碳酸二甲酯-碳酸二乙酯的体积比为1:1:1。

26.本发明还提供上述方法制备的改性石墨电极,

27.从不同石墨负极的奈奎斯特图(图20)中可以看出,代表电荷转移阻抗(r

ct

)的半圆从初始石墨的157.3ω减少到gr-ph-3的105.9ω、gr-ph-5的63.7ω和gr-ph-10的86.8ω。

28.使用所述改性石墨电极的li∥gr-ph-x锂电池,在1c下循环300圈(图23),放电比容量保持为284

–

361ma h g-1

,容量保持率为82.6

–

90.5%。具体的,在1c下循环300圈(图23),gr-ph-3、gr-ph-5和gr-ph-10的放电比容量依次保持为284、361和314ma h g-1

,容量保持率分别为82.6%、90.5%和89.5%。

29.有益效果

30.1、本发明提供的改性石墨电极的制备方法,反应条件温和,过程简单,易于规模化

10红外光谱仪检测获得;x-射线光电子能谱(xps)经美国fisher scientific escalab xi

+

x-射线光电子能谱仪检测获得;样品电极的电化学性能经上海辰华chi760e电化学分析仪和武汉蓝电lanhe ct2001a电池测试系统检测获得。

58.实施例1

59.1)gr-ph-3的制备,步骤如下:

60.a.将0.3g(25mmol)石墨和0.082g(0.75mmol)4-胺基苯酚转移至25ml无水乙腈溶液中,氮气保护下搅拌0.5h,得混合液a;

61.b.向混合液a中加入0.9ml(7.5mmol)亚硝酸叔丁酯,在室温、氮气保护下搅拌12h,得混合液b;

62.c.将混合液b进行离心分离,液体回收,固体在60℃真空干燥箱中(真空度为0.09

–

0.1mpa)干燥12h,得gr-ph-3。

63.2)li∥gr-ph-3锂电池的组装:

64.s1、取适量gr-ph-3、乙炔黑和聚偏氟乙烯(质量比8:1:1),转移至玛瑙研钵中,滴加适量n-甲基吡咯烷酮,充分研磨后,制得浆体;

65.s2、将浆体均匀涂布在铜箔(集流体)上,然后置于真空干燥箱中,于80℃下干燥12h,得工作电极。gr-ph-3的质量为2mg cm-2

。

66.s3、以市售1mol l

–1lipf6的碳酸亚乙酯-碳酸二甲酯-碳酸二乙酯(体积比为1:1:1)混合液为电解液,celgard 2400微孔聚丙烯膜为隔膜,锂片为对电极,gr-ph-3为工作电极,组装r2032型扣式锂电池。

67.实施例2

68.1)gr-ph-5的制备,步骤如下:

69.a.将0.3g(25mmol)石墨和0.136g(1.25mmol)4-胺基苯酚转移至50ml无水乙腈溶液中,氮气保护下搅拌1h,得混合液a;

70.b.向混合液a中加入0.9ml(7.5mmol)亚硝酸叔丁酯,在室温、氮气保护下搅拌24h,得混合液b;

71.c.将混合液b进行抽滤分离,液体回收,固体在70℃真空干燥箱中(真空度为0.09

–

0.1mpa)干燥10h,得gr-ph-5。

72.2)li∥gr-ph-5锂电池的组装:

73.s1、取适量gr-ph-5、乙炔黑和聚偏氟乙烯(质量比8:1:1),转移至玛瑙研钵中,滴加适量n-甲基吡咯烷酮,充分研磨后,制得浆体;

74.s2、将浆体均匀涂布在铜箔(集流体)上,然后置于真空干燥箱中,于80℃下干燥12h,得工作电极。gr-ph-5的质量为2.5mg cm-2

。

75.s3、以市售1mol l

–1lipf6的碳酸亚乙酯-碳酸二甲酯-碳酸二乙酯(体积比为1:1:1)混合液为电解液,celgard 2400微孔聚丙烯膜为隔膜,锂片为对电极,gr-ph-5为工作电极,组装r2032型扣式锂电池。

76.实施例3

77.1)gr-ph-10的制备,步骤如下:

78.a.将0.3g(25mmol)石墨和0.272g(2.5mmol)4-胺基苯酚转移至50ml无水乙腈溶液中,氮气保护下搅拌1h,得混合液a;

79.b.向混合液a中加入0.9ml(7.5mmol)亚硝酸叔丁酯,在室温、氮气保护下搅拌48h,得混合液b;

80.c.将混合液b进行抽滤分离,液体回收,固体在80℃真空干燥箱中(真空度为0.09

–

0.1mpa)干燥6h,得gr-ph-10。

81.2)li∥gr-ph-10锂电池的组装:

82.s1、取适量gr-ph-10、乙炔黑和聚偏氟乙烯(质量比8:1:1),转移至玛瑙研钵中,滴加适量n-甲基吡咯烷酮,充分研磨后,制得浆体;

83.s2、将浆体均匀涂布在铜箔(集流体)上,然后置于真空干燥箱中,于80℃下干燥12h,得工作电极。gr-ph-10的质量为3mg cm-2

。

84.s3、以市售1mol l

–1lipf6的碳酸亚乙酯-碳酸二甲酯-碳酸二乙酯(体积比为1:1:1)混合液为电解液,celgard 2400微孔聚丙烯膜为隔膜,锂片为对电极,gr-ph-10为工作电极,组装r2032型扣式锂电池。

85.结果分析

86.图1为石墨样品的xrd图。从图1可以看出,初始石墨中出现了7个衍射峰,分别对应空间群为p63/mmc(194)六方型石墨(pdf#41-1487)的(002)、(100)、(101)、(004)、(103)、(110)和(112)晶面。表面重氮化石墨样品区别于初始石墨xrd谱图的特征在于:(1)在17.9

°

处出现了一个新的衍射峰;(2)各衍射峰的强度有所降低;(3)(00l)晶面向低角区偏移(图2)。位于17.9

°

处的新峰归于重氮化后的苯酚层,重氮化后各衍射峰强度降低归于苯酚层对石墨的包覆,(00l)晶面向低角区方向移动归于石墨(00l)晶面层间距扩大。这说明,石墨表面缺陷位与苯酚共价接枝作用(图3)能扩大石墨层间距,这有利于提高gr-ph-x的倍率性能,原因是锂离子在石墨层间的脱嵌更倾向于沿与(00l)晶面平行的方向进行(asc nano,7(2013)2773

–

2780)。

87.重氮化反应之前,石墨颗粒表面比较光滑(图4),但有细微裂纹(图5)。重氮化后,随着x增加至3,石墨颗粒表面粗糙度明显降低(图6),已观察不到裂纹图7)。随着x增加至5,石墨颗粒表面变得光滑而致密(图8和图9)。继续增加x至10,石墨颗粒表面变得粗糙而多孔(图10和图11))。sem结果表明,通过改变4-胺基苯酚与石墨的摩尔百分比,可以实现石墨表面结构的调控。光滑而致密的表面,有利于后续形成稳定的sei(固体电解质界面)。

88.利用tem技术(图12),可以观察到石墨颗粒表面的修饰层,并能够测量石墨的晶面间距。以gr-ph-5为例,经测量,其(002)晶面的晶面间距为0.347nm,大于初始石墨的0.335nm(图13),这说明重氮化后,石墨(00l)晶面间距确实扩大了,这与xrd结果是一致的。此外,由图13可以判断出,苯酚层的厚度为2

–

6nm。

89.利用aes深度分析可以进一步估算苯酚层的厚度。图14给出了gr-ph-5碳元素原子百分含量对ar

+

溅射深度的变化曲线。由图14可见,随着溅射深度的增加,碳元素的含量逐渐增加,并稳定在溅射深度约6nm处。这说明苯酚层的厚度约为6nm,与图13的结果是吻合的。

90.利用ft-ir技术可以分析石墨表面的苯酚层。图15为样品的ft-ir图。位于3300、1381、1116

–

1004cm

–1处的峰,分别归属于o

–

h伸缩振动、o

–

h面内弯曲振动和c

–

o/c

–

oh伸缩振动峰(acta chimica slovenica,52(2005)238

–

244;journal of heterocyclic chemistry,54(2017)758-763);这说明初始石墨表面含有羟基官能团。表面重氮化后,与苯

酚有关的特征峰强度明显增强,如o-h伸缩振动(3430cm-1

)、c-o伸缩振动(1116cm-1

)及苯环呼吸振动峰(1506-1634cm-1

)(journal of heterocyclic chemistry,54(2017)758-763)。

91.表1c 1s,n 1s,and o 1s中各组分峰位及含量

[0092][0093]

进一步,石墨表面苯酚层的形成得到了c1s、n 1s和o1s xps高分辨谱图结果的支持。c 1s谱图中(图16),位于284.8、285.1和286.2ev的拟合峰分别对应c=c、c-c(n,o)和c=o组分(environmental science&technology,50(2016)10978-10987)。n 1s谱图中(图17),位于399.6和400.2ev的拟合峰分别对应n-c和n=n组分(langmuir,23(2007)11074-11082)。o 1s谱图中(图18),位于530.5、532.0和533.4ev的拟合峰分别对应c=o、c-oh(c)及表面吸附的氧(oa)(journal of materials chemistry a,3(2015)21257-21268)。需要指出的是,随着gr-ph-x中x值的增加,n 1s和o1s峰强度逐渐增加,这归因于含偶氮键和酚羟基的苯酚层厚度的增加(图3)。此外,随着x值的增加,c 1s中的c=c组分含量降低,而c-n组分及o1s中的c-o组分含量增加(表1);这些结果都说明,苯酚层厚度随x值的增加而增加。

[0094]

基于以上结果分析,本发明利用重氮化学在石墨颗粒表面生长了苯酚层,且控制4-胺基苯酚/石墨的摩尔百分比,可以实现苯酚层厚度及石墨颗粒表面粗糙度的调控;这为研究石墨表面重氮化接枝苯酚对其电化学性能的影响规律奠定了基础。

[0095]

图19给出了不同石墨负极的循环伏安(cv)图。首圈cv曲线中始于1.1v、中心位于约0.71v的还原峰归于电解液的分解和sei的形成(journal of the electrochemical society,151(2004)a1659;the journal of physical chemistry c,118(2014)6586-6593);位于0.15v及以下的还原峰归于li

+

嵌入到石墨层间;位于0.26v的氧化峰归于石墨的脱锂(the journal of physical chemistry c,118(2014)6586-6593)。li∥gr-ph-x与初始石墨负极的主要区别在于,li

+

嵌入和脱出峰之间的距离缩短了,而且位于0.71v处的溶剂不可逆还原峰强度减弱了。这说明,表面重氮化接枝苯酚层提高了石墨负极li

+

脱嵌反应的可逆性和电解液电化学反应的稳定性(electrochimica acta,47(2002)1423-1439)。

[0096]

表面重氮化接枝苯酚层也改善了石墨电极反应的动力学。从不同石墨负极的奈奎斯特图(图20)中可以看出,代表电荷转移阻抗(r

ct

)的半圆从初始石墨的157.3ω减少到gr-ph-3的105.9ω、gr-ph-5的63.7ω和gr-ph-10的86.8ω。r

ct

的降低意味着电极反应动力学的改善,即电极倍率性能的提高。这说明,重氮化接枝苯酚层能够提高石墨的倍率性能。此外,随着x值的增加,r

ct

出现了先降低后增加的现象,这归于li

+

脱嵌速率与苯酚层厚度的增加并不呈线性关系;也说明合适的苯酚层结构(粗糙度)与厚度更有利于li

+

的脱嵌。

[0097]

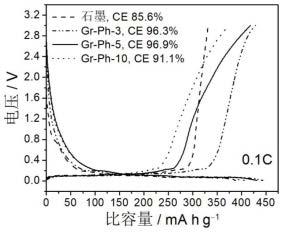

值得一提的是,重氮化接枝苯酚层不仅能提高石墨负极的倍率性能,而且能够提

高其比容量和循环稳定性。例如,在0.1c(1c=372ma g-1

),gr-ph-x的放电比容量和库伦效率(ce)均得到提高(图21)。在不同电流密度下,gr-ph-x均表现出高于初始石墨的比容量(图22);而且在电流密度从0.1c逐渐增加至5c再回到0.1c后,gr-ph-x均表现出高于初始石墨的比容量和容量保持率。

[0098]

在1c下循环300圈(图23),gr-ph-3、gr-ph-5和gr-ph-10的放电比容量依次保持为284、361和314ma h g-1

,容量保持率分别为82.6%、90.5%和89.5%,远高于初始石墨的保持容量(156ma h g-1

)和容量保持率(54.2%)。

[0099]

综上,本发明专利利用重氮化学在石墨颗粒表面共价接枝苯酚层,为提高石墨负极的电化学性能提供了一种反应条件温和、过程可控、易于规模化放大的方法。本发明提供的一种基于石墨表面重氮化接枝苯酚层改性石墨电极及其制备方法,不仅通过形成苯酚保护层防止了石墨与电解液的直接接触、抑制了电解液过度分解和石墨剥离、提高了石墨的电化学循环稳定性,而且接枝的苯酚层能改善电极动力学、利用充/放电过程中苯醌/苯酚结构的互变异构实现电化学储能,提高了石墨的倍率性能和充放电比容量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1