一种废电池回收脱粉装置的制作方法

1.本发明涉及一种脱粉装置,尤其涉及一种废电池回收脱粉装置。

背景技术:

2.废电池,就是使用过而废弃的电池。废电池对环境危害严重,应集中回收,废电池无论在大气中还是深埋在地下,其重金属成份都会随渗液溢出,造成地下水和土壤的污染,日积月累还会严重危害人类健康。

3.专利公告号为cn113113691a的专利公布了一种废旧锂离子电池隔膜的干法脱粉设备,该脱粉设备,包括机架、给料装置、脱粉装置;所述给料装置包括进料斗、螺旋给料器、给料器驱动电机,螺旋给料器设置于机架的上方,所述进料斗设置于螺旋给料器的上方;所述脱粉装置包括脱粉筛筒、脱粉桨、脱粉装置外壳、脱粉桨驱动电机、传动皮带、出料斗及出粉口;所述脱粉筛筒安装于所述脱粉装置外壳内,螺旋给料器末端连接脱粉筛筒,另一端与同轴设置的给料器驱动电机连接,所述脱粉桨安装于所述脱粉筛筒内,所述脱粉桨驱动电机垂直地安装于所述脱粉装置外壳的侧面。该脱粉设备通过在脱粉装置内设置脱粉桨,脱粉桨上的叶片结构及排布设计,既能实现废旧锂离子电池隔膜不断向上提升,又能避免隔膜之间的缠绕;在隔膜进入时,利用隔膜与隔膜,隔膜与筛筒之间的挤压和摩擦,实现黑粉与隔膜的分离,并且使黑粉在重力的作用下掉落,在离心力的作用下甩出筛筒,掉落的黑粉收集于底部出粉口,整个隔膜脱粉过程无需使用水,保护了环境,降低了成本,但是该脱粉设备不具备对废旧电池进行粉碎的功能,需要提前将废旧电池使用其他粉碎设备进行粉碎,然后再将粉碎后的废旧电池倒入脱粉装置内进行脱粉作业,这样的方式不仅需要耗费大量的人力,且脱粉效率较低。

4.因此,需要设计一种粉碎与脱粉于一体,且能够提高脱粉效率,节省人力的废电池回收脱粉装置。

技术实现要素:

5.为了克服现有的脱粉设备不具备对废旧电池进行粉碎的功能,需要提前将废旧电池使用其他粉碎设备进行粉碎,这样的方式不仅需要耗费大量的人力,且脱粉效率较低的缺点,技术问题为:提供一种粉碎与脱粉于一体,且能够提高脱粉效率,节省人力的废电池回收脱粉装置。

6.本发明的技术方案是:一种废电池回收脱粉装置,包括有安装架、粉碎箱、第一转轴、粉碎滚筒、齿轮、伺服电机、过滤板、脱粉箱、第一导向杆、滑块、脱粉框、筛网、滑杆、推料板、出料斗、抖筛机构和推料机构,安装架上部固定设置有粉碎箱,粉碎箱内左右对称转动式设置有第一转轴,第一转轴上固定设置有能够对废弃电池进行粉碎的粉碎滚筒,第一转轴后端固定设置有齿轮,两个齿轮相互啮合,粉碎箱前侧固定设置有伺服电机,伺服电机的输出轴与右部第一转轴前端通过联轴器连接,粉碎箱内下部固定设置有过滤板,安装架中部固定设置有脱粉箱,脱粉箱底部开有出料口,脱粉箱前后两侧均开有滑槽,滑槽内固定设

置有第一导向杆,第一导向杆上滑动式设置有滑块,两个滑块之间固定设置有脱粉框,脱粉框位于脱粉箱内,脱粉框内固定设置有筛网,脱粉箱右侧前后对称滑动式设置有滑杆,两个滑杆左端之间固定设置有能够将脱粉完成的废弃电池推出的推料板,推料板位于脱粉箱内,脱粉箱左部固定设置有出料斗,左部的第一转轴与滑块上设置有能够使得脱粉框上下移动将破碎的废弃电池内部的粉末抖出的抖筛机构,粉碎箱右侧设置有能够推动滑杆向左滑动的推料机构。

7.进一步,抖筛机构包括有第一弹性件、滑动板和第一顶板,滑块顶部与相近的滑槽内顶部之间连接有第一弹性件,第一弹性件套在第一导向杆上,滑块外侧固定设置有滑动板,左部的第一转轴前后两端均固定设置有第一顶板,第一顶板转动会与滑动板接触。

8.进一步,推料机构包括有第二弹性件、连接板、气缸和第二顶板,两个滑杆右端之间固定设置有连接板,连接板左侧与脱粉箱右侧之间前后对称连接有第二弹性件,第二弹性件套在滑杆上,粉碎箱右侧固定设置有气缸,气缸的伸缩杆底端固定设置有第二顶板,第二顶板向下移动会与连接板接触。

9.进一步,还包括有能够将出料斗挡住,避免在脱粉过程中将废旧电池抖出的挡料机构,挡料机构包括有固定块、第二导向杆、第一挡板和第三弹性件,脱粉箱前后两侧均固定设置有固定块,固定块位于滑槽左侧位置,固定块底部固定设置有第二导向杆,两个第二导向杆之间滑动式设置有第一挡板,第一挡板底部与两个第二导向杆底端之间均连接有第三弹性件,第三弹性件套在第二导向杆上。

10.进一步,还包括有能够推动第一挡板自动向下滑动将出料斗打开的出料机构,出料机构包括有安装块和第三顶板,第一挡板前后两侧均固定设置有安装块,连接板顶部前后对称固定设置有第三顶板,第三顶板向左移动会与安装块接触。

11.进一步,还包括有能够对废弃电池进行间歇性下料的下料机构,下料机构包括储料箱、第二转轴、第二挡板、转板、第一扭力弹簧和拨块,粉碎箱顶部固定设置有储料箱,储料箱中部转动式设置有第二转轴,第二转轴上固定设置有第二挡板,第二转轴前后两端均固定设置有转板,两个转板内侧与储料箱外侧之间均连接有第一扭力弹簧,第一扭力弹簧套在第二转轴上,左右两侧的第一转轴前后两端均固定设置有拨块,拨块转动会与转板接触。

12.进一步,还包括有能够将储料箱盖住,避免异物进入的防护机构,防护机构包括有第三转轴、弧形板和第二扭力弹簧,储料箱顶部固定设置有第三转轴,第三转轴上转动式设置有弧形板,弧形板上部前后两侧与储料箱上部内侧之间均连接有第二扭力弹簧,第二扭力弹簧套在第三转轴上。

13.进一步,第二顶板底部为斜面。

14.采用了上述对本发明结构的描述可知,本发明的设计出发点、理念及优点是:1、通过粉碎滚筒转动对废弃电池进行粉碎,在过滤板的作用下能够对废弃电池进行过滤,然后再通过第一顶板转动不断挤压滑动板,从而实现了脱粉框不断上下移动,对筛网上的废弃电池进行抖动脱粉,滑杆向左滑动带动推料板向左移动将脱粉完成后的废弃电池推入至出料斗,便于工作人员进行收集。

15.2、第一挡板向上滑动挡住出料斗,从而能够避免粉碎的废弃电池在脱粉过程中,通过出料斗掉落影响脱粉。

16.3、在拨块转动不断挤压转板的作用下,从而达到了对废弃电池间歇性下料的目的,不再需要人工持续进行加料。

17.4、在弧形板的作用下,能够防止异物进入储料箱内。

附图说明

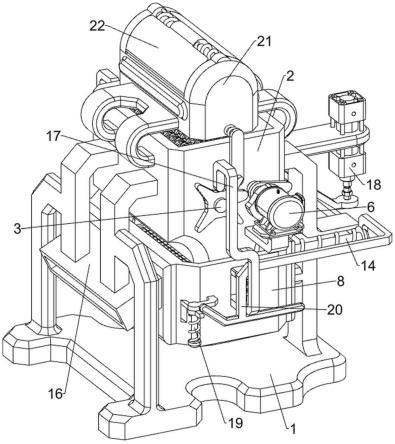

18.图1为本发明的立体结构示意图。

19.图2为本发明的部分立体结构示意图。

20.图3为本发明的第一种部分剖视结构示意图。

21.图4为本发明的第二种部分剖视结构示意图。

22.图5为本发明抖筛机构的立体结构示意图。

23.图6为本发明推料机构的第一种部分立体结构示意图。

24.图7为本发明推料机构的第二种部分立体结构示意图。

25.图8为本发明挡料机构的立体剖视结构示意图。

26.图9为本发明出料机构的立体结构示意图。

27.图10为本发明下料机构的剖视结构示意图。

28.图11为本发明防护机构的立体结构示意图。

29.图中零部件名称及序号:1、安装架,2、粉碎箱,3、第一转轴,4、粉碎滚筒,5、齿轮,6、伺服电机,7、过滤板,8、脱粉箱,801、出料口,9、滑槽,10、第一导向杆,11、滑块,12、脱粉框,13、筛网,14、滑杆,15、推料板,16、出料斗,17、抖筛机构,1701、第一弹性件,1702、滑动板,1703、第一顶板,18、推料机构,1801、第二弹性件,1802、连接板,1803、气缸,1804、第二顶板,19、挡料机构,1901、固定块,1902、第二导向杆,1903、第一挡板,1904、第三弹性件,20、出料机构,2001、安装块,2002、第三顶板,21、下料机构,2101、储料箱,2102、第二转轴,2103、第二挡板,2104、转板,2105、第一扭力弹簧,2106、拨块,22、防护机构,2201、第三转轴,2202、弧形板,2203、第二扭力弹簧。

具体实施方式

30.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

31.实施例1

32.请参阅图1-图7,一种废电池回收脱粉装置,包括有安装架1、粉碎箱2、第一转轴3、粉碎滚筒4、齿轮5、伺服电机6、过滤板7、脱粉箱8、第一导向杆10、滑块11、脱粉框12、筛网13、滑杆14、推料板15、出料斗16、抖筛机构17和推料机构18,安装架1上部固定设置有粉碎箱2,粉碎箱2内左右对称转动式设置有第一转轴3,第一转轴3上固定设置有粉碎滚筒4,粉碎滚筒4能够对废弃电池进行粉碎,第一转轴3后端键连接有齿轮5,两个齿轮5相互啮合,粉碎箱2前侧固定设置有伺服电机6,伺服电机6的输出轴与右部第一转轴3前端通过联轴器连接,粉碎箱2内下部焊接有过滤板7,安装架1中部固定设置有脱粉箱8,脱粉箱8底部开有出料口801,脱粉箱8前后两侧均开有滑槽9,滑槽9内固定设置有第一导向杆10,第一导向杆10

上滑动式设置有滑块11,两个滑块11之间固定设置有脱粉框12,脱粉框12位于脱粉箱8内,脱粉框12内固定设置有筛网13,脱粉箱8右侧前后对称滑动式设置有滑杆14,两个滑杆14左端之间固定设置有推料板15,推料板15能够将脱粉完成的废弃电池推出,推料板15位于脱粉箱8内,脱粉箱8左部固定设置有出料斗16,左部的第一转轴3与滑块11上设置有抖筛机构17,抖筛机构17能够使得脱粉框12上下移动将破碎的废弃电池内部的粉末抖出,粉碎箱2右侧设置有推料机构18,推料机构18能够推动滑杆14向左滑动。

33.请参阅图5,抖筛机构17包括有第一弹性件1701、滑动板1702和第一顶板1703,滑块11顶部与相近的滑槽9内顶部之间连接有第一弹性件1701,第一弹性件1701套在第一导向杆10上,滑块11外侧焊接有滑动板1702,左部的第一转轴3前后两端均固定设置有第一顶板1703,第一顶板1703转动会与滑动板1702接触。

34.请参阅图6-图7,推料机构18包括有第二弹性件1801、连接板1802、气缸1803和第二顶板1804,两个滑杆14右端之间焊接有连接板1802,连接板1802左侧与脱粉箱8右侧之间前后对称连接有第二弹性件1801,第二弹性件1801套在滑杆14上,粉碎箱2右侧固定设置有气缸1803,气缸1803的伸缩杆底端固定设置有第二顶板1804,第二顶板1804底部为斜面,第二顶板1804向下移动会与连接板1802接触。

35.在需要对废弃电池进行粉碎脱粉时,工作人员将一定量的废弃电池倒入至粉碎箱2内,然后工作人员启动伺服电机6,伺服电机6的输出轴转动带动右部的第一转轴3转动,右部的第一转轴3转动带动右部的齿轮5转动,在两个齿轮5相互啮合的作用下,进而使得左部的第一转轴3转动,左右两侧的第一转轴3转动带动粉碎滚筒4转动对废弃电池进行粉碎,在过滤板7的作用下能够将较大块的进行过滤,留在粉碎箱2内继续粉碎,较小块的废弃电池则掉落至脱粉箱8内,左部的第一转轴3转动带动第一顶板1703转动,第一顶板1703转动挤压滑动板1702向上移动,滑动板1702向上移动带动滑块11在滑槽9与第一导向杆10上向上滑动,第一弹性件1701随之被压缩,滑块11向上滑动带动脱粉框12向上移动,筛网13随之向上移动,待第一顶板1703转动不再挤压滑动板1702时,第一弹性件1701随之复位带动滑块11在滑槽9与第一导向杆10上向下滑动复位,滑块11向下滑动带动脱粉框12向下移动复位,筛网13随之向下移动复位,如此反复,进而实现了脱粉框12不断上下移动,对筛网13上的废弃电池进行抖动脱粉,粉末随之通过筛网13掉落至脱粉箱8内,然后通过出料口801掉出,工作人员使用工具将容器固定在脱粉箱8底部对准出料口801,粉末掉落至容器内进行集中收集,待脱粉箱8内的废弃电池脱粉完成后,工作人员关闭伺服电机6,停止粉碎与脱粉作业,随后工作人员启动气缸1803,气缸1803的伸长端伸长带动第二顶板1804向下移动,由于第二顶板1804底部为斜面,第二顶板1804向下移动通过斜面挤压连接板1802向左移动,连接板1802向左移动带动滑杆14向左滑动,第二弹性件1801随之被压缩,滑杆14向左滑动带动推料板15向左移动将脱粉完成后的废弃电池推入至出料斗16,废弃电池随之通过出料斗16掉出,工作人员使用容器进行收集,全部推出之后,工作人员控制气缸1803的伸缩端缩短,气缸1803的伸缩端缩短带动第二顶板1804向上移动复位不再通过斜面挤压连接板1802,第二弹性件1801随之复位带动连接板1802向右移动复位,连接板1802向右移动带动滑杆14向右滑动复位,滑杆14向右滑动带动推料板15向右移动复位,使用完成后,工作人员关闭气缸1803停止作业。

36.实施例2

37.请参阅图1和图8,在实施例1的基础之上,还包括有挡料机构19,挡料机构19能够将出料斗16挡住,避免在脱粉过程中将废旧电池抖出,挡料机构19包括有固定块1901、第二导向杆1902、第一挡板1903和第三弹性件1904,脱粉箱8前后两侧均固定设置有固定块1901,固定块1901位于滑槽9左侧位置,固定块1901底部焊接有第二导向杆1902,两个第二导向杆1902之间滑动式设置有第一挡板1903,第一挡板1903底部与两个第二导向杆1902底端之间均连接有第三弹性件1904,第三弹性件1904套在第二导向杆1902上。

38.请参阅图1和图9,还包括有出料机构20,出料机构20能够推动第一挡板1903自动向下滑动将出料斗16打开,出料机构20包括有安装块2001和第三顶板2002,第一挡板1903前后两侧均固定设置有安装块2001,连接板1802顶部前后对称焊接有第三顶板2002,第三顶板2002向左移动会与安装块2001接触。

39.连接板1802向左移动带动第三顶板2002向左移动,第三顶板2002向左移动挤压安装块2001带动第一挡板1903向下滑动,第三弹性件1904随之被压缩,第一挡板1903向下滑动将出料斗16打开,脱粉完成后的废弃电池随之掉落,工作人员进行收集,连接板1802向右移动复位带动第三顶板2002向右移动复位不再挤压安装块2001,第三弹性件1904随之复位带动第一挡板1903向上滑动复位再次挡住出料斗16,从而能够避免粉碎的废弃电池在脱粉过程中,通过出料斗16掉落影响脱粉。

40.请参阅图1和图10,还包括有下料机构21,下料机构21能够对废弃电池进行间歇性下料,下料机构21包括储料箱2101、第二转轴2102、第二挡板2103、转板2104、第一扭力弹簧2105和拨块2106,粉碎箱2顶部焊接有储料箱2101,储料箱2101中部转动式设置有第二转轴2102,第二转轴2102上固定设置有第二挡板2103,第二转轴2102前后两端均焊接有转板2104,两个转板2104内侧与储料箱2101外侧之间均连接有第一扭力弹簧2105,第一扭力弹簧2105套在第二转轴2102上,左右两侧的第一转轴3前后两端均固定设置有拨块2106,拨块2106转动会与转板2104接触。

41.请参阅图1和图11,还包括有防护机构22,防护机构22能够将储料箱2101盖住,避免异物进入,防护机构22包括有第三转轴2201、弧形板2202和第二扭力弹簧2203,储料箱2101顶部固定设置有第三转轴2201,第三转轴2201上转动式设置有弧形板2202,弧形板2202上部前后两侧与储料箱2101上部内侧之间均连接有第二扭力弹簧2203,第二扭力弹簧2203套在第三转轴2201上。

42.当需要对粉碎箱2内进行下料时,工作人员拉动弧形板2202向上转动打开储料箱2101,第二扭力弹簧2203随之发生形变,工作人员将一定量的废弃电池倒入储料箱2101内,倒入之后,工作人员松开弧形板2202,第二扭力弹簧2203随之复位带动弧形板2202向下转动复位关闭储料箱2101,在弧形板2202的作用下,能够防止异物进入储料箱2101内,待第一转轴3的转动时,第一转轴3转动带动拨块2106转动,拨块2106转动挤压转板2104转动,第一扭力弹簧2105随之发生形变,转板2104转动带动第二转轴2102转动,第二转轴2102转动带动第二挡板2103转动打开储料箱2101,废弃电池随之掉落至粉碎箱2内,当拨块2106转动不再挤压转板2104时,第一扭力弹簧2105随之复位带动转板2104反转复位,转板2104反转带动第二转轴2102反转复位,第二转轴2102反转带动第二挡板2103反转关闭储料箱2101,在拨块2106转动不断挤压转板2104的作用下,从而达到了对废弃电池间歇性下料的目的,不再需要人工持续进行加料。

43.以上对本技术进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1